状态反馈PID控制方法在300 MW机组的应用

2016-01-14高会忠,要亚坤

状态反馈PID控制方法在300 MW机组的应用

高会忠,要亚坤

(大唐清苑热电有限公司,河北保定071000)

摘要:针对300 MW机组过热蒸汽温度自动调节稳定性难以控制的问题,提出采用带状态观测器的状态反馈PID控制和常规串级PID控制理论相结合的控制方法,分析状态反馈期望极点的配置过程、仿真试验及现场试验,结果表明带有状态观测器的状态反馈PID控制使得系统的调节速度变快、超调量减小、稳定性强,优于常规串级PID控制。

关键词:状态反馈PID;串级PID;过热汽温控制;状态观测器

收稿日期:2014-07-08

作者简介:高会忠(1982-),男,工程师,主要从事清苑热电热控专业工作。

中图分类号:TM714.3

文献标志码:B

文章编号:1001-9898(2015)01-0055-03

Abstract:Aiming at the automatic adjustment of super-heated steam temperature of 300 MW unit which exists stability control problem, a method combined with state feedback PID control with state observer and conventional cascade PID control theory is proposed. The configuration process of state feedback controllers for expected pole is analyzed, and the simulation tests and field tests are proceeded respectively.The results show that the PID feedback control with state observer makes the system adjustment faster, and with smaller overshoot and better stability, so it has better performance than the conventional cascade PID control.

Application of State Feedback PID Control Method in 300 MW Unit

Gao Huizhong,Yao Yakun

(Datang Qingyuan Co-generation Power Co.,Ltd, Baoding 071000,China)

Key words:state feedback PID;cascade PID;superheated steam temperature control;state observer

在火电厂自动控制系统中,过热汽温是机组正常运行必须保持在一定范围的重要参数[1],300 MW机组过热器管道较长,与喷水降温系统距离相对较远,被控对象的延迟和惯性也大大增加,过热蒸汽温度自动调节的稳定性一直是锅炉侧自动控制系统的一大难题[2]。目前,大多数火力发电厂机组的过热汽温控制系统大都采用常规PID串级控制方案或带导前汽温微分信号补偿的双回路控制方案,其PID参数是根据被控对象的数学模型来进行整定的,而过热汽温系统具有时变性、大时滞、大惯性和非线性的特点,因此难以建立精确的数学模型,其控制效果都不是特别理想,难以将温度控制在理想范围之内。

1状态反馈PID控制方法介绍

状态反馈PID控制方法是指将现代控制理论[3]中状态反馈和状态观测器理论与常规PID控制理论相结合的控制方法,既克服了PID对大延迟系统控制不稳定的缺点,又兼具在现代DCS中易于实现的优点。对于完全能控的线性系统,可以通过状态反馈实现极点的任意配置。但是,不是所有系统的状态都能完全测量的,过热汽温系统的大惯性和非线性特性给状态反馈的物理实现造成了困难。因此,为了实现系统极点的任意配置,状态观测器理论的引进在很大程度上解决了这一问题,能够改善系统的控制效果。以下尝试将带有状态观测器的PID控制引入到过热汽温控制系统中。

2状态反馈期望极点选择

选取清苑电厂300 MW机组的过热汽温控制系统为研究对象[4]。

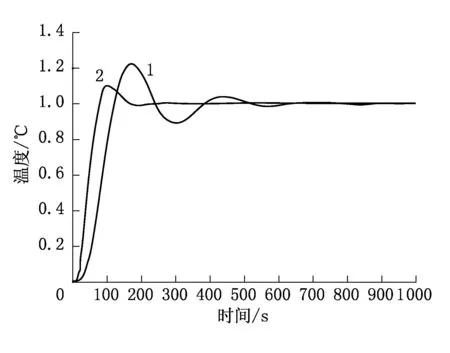

由上述对象的传递函数可知,此对象有1个极点在-0.05处,4个极点在-0.04处,均在s平面的左半平面,符合极点配置及存在观测器的充要条件[5]。串级系统与状态反馈系统输出比较见图1,加入非线性环节系统输出比较见图2,极点配置在-0.2和-0.5处系统输出见图3。

图1 串级系统与状态反馈系统输出比较

由图1可知,将状态反馈的极点配置在-0.2处。其中,曲线1为串级系统输出,曲线2为加入状态反馈后的系统输出。

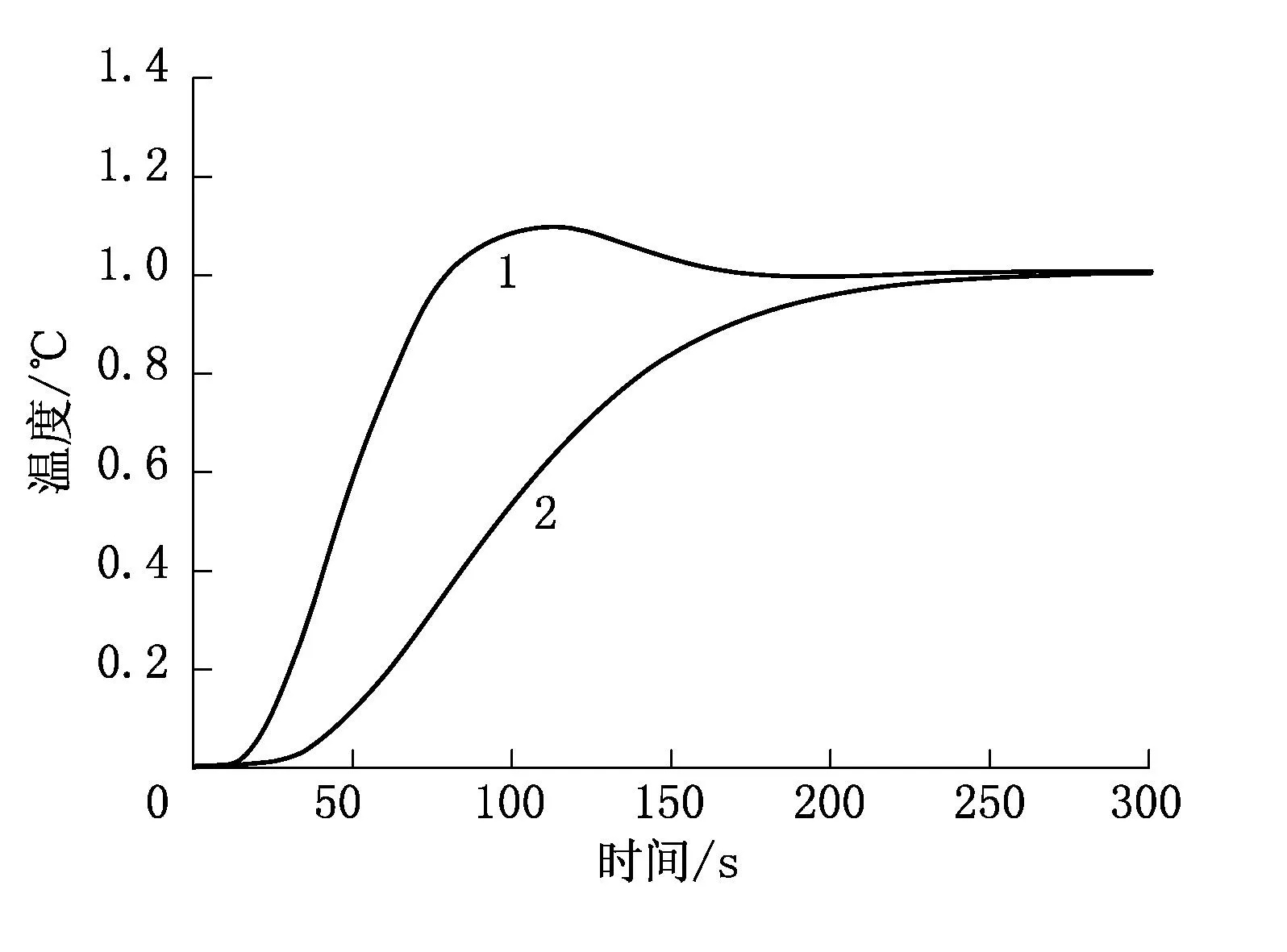

图2 加入非线性环节系统输出比较

由图2可知,将状态反馈极点配置仍在-0.2处。曲线1为未加非线性环节的系统输出,曲线2为加入非线性环节的系统输出。

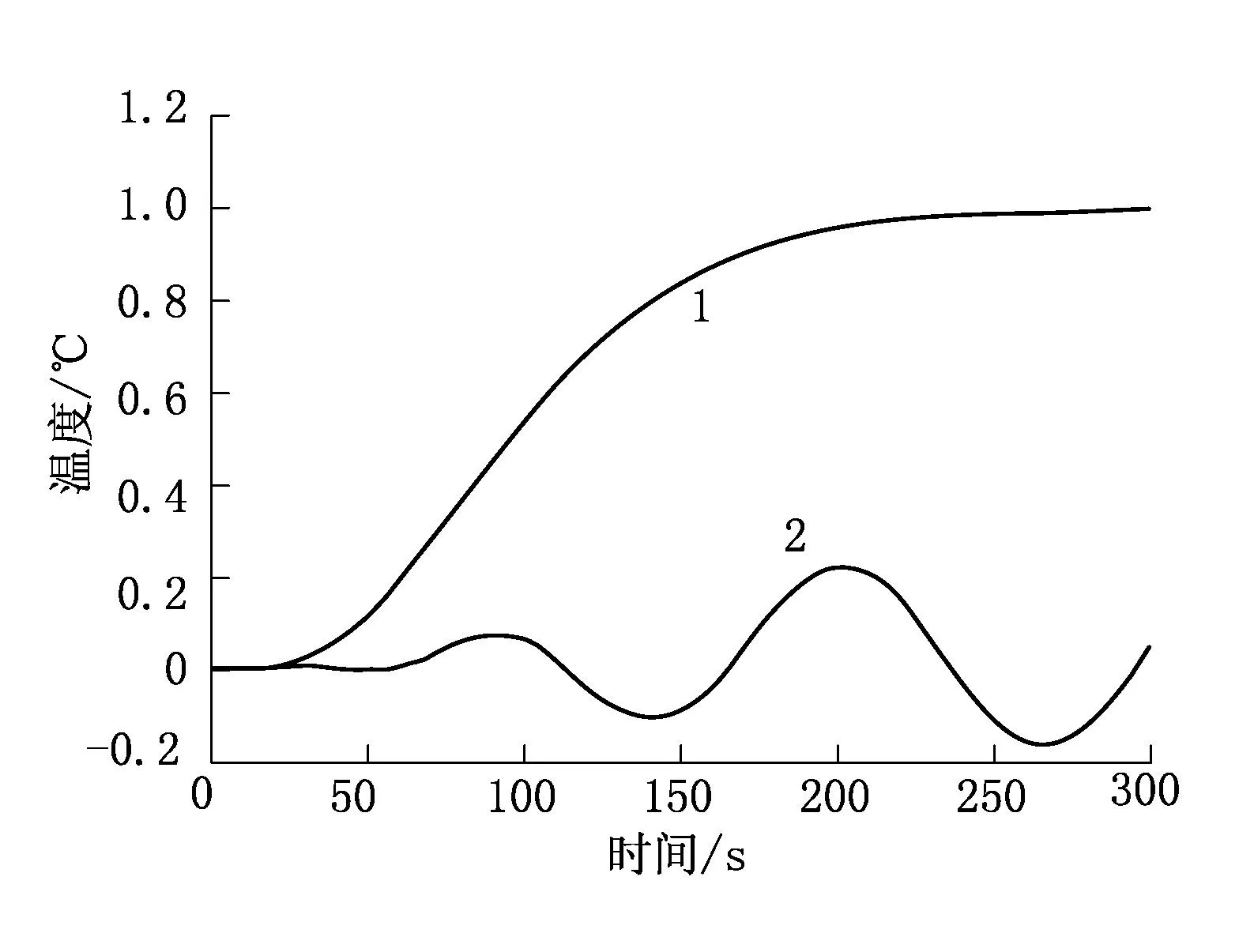

图3 极点配置在-0.2和-0.5处系统输出

由图3可知,曲线1为极点配置在-0.2处时系统输出,曲线2为极点配置在-0.5处时系统输出。

由图1的仿真曲线结果可以看出,进行极点配置后的系统控制效果优于常规串级控制效果。但是,当极点配置于-0.2处时,状态反馈矩阵为:

K=[5.4613,6.8267,3.4133,0.8533,0.54]

当极点配置于-0.5时,状态反馈矩阵为:

K=[1072.7,466.4,81.1,7.1,2]

参考图3,可知随着极点左移,状态反馈参数也随之增大,使得控制器输出振幅波动变大。参考图2,加入非线性环节,系统调节时间变大。因而,受到现场执行机构行程的限制,实际很难达到图1的理想控制效果。

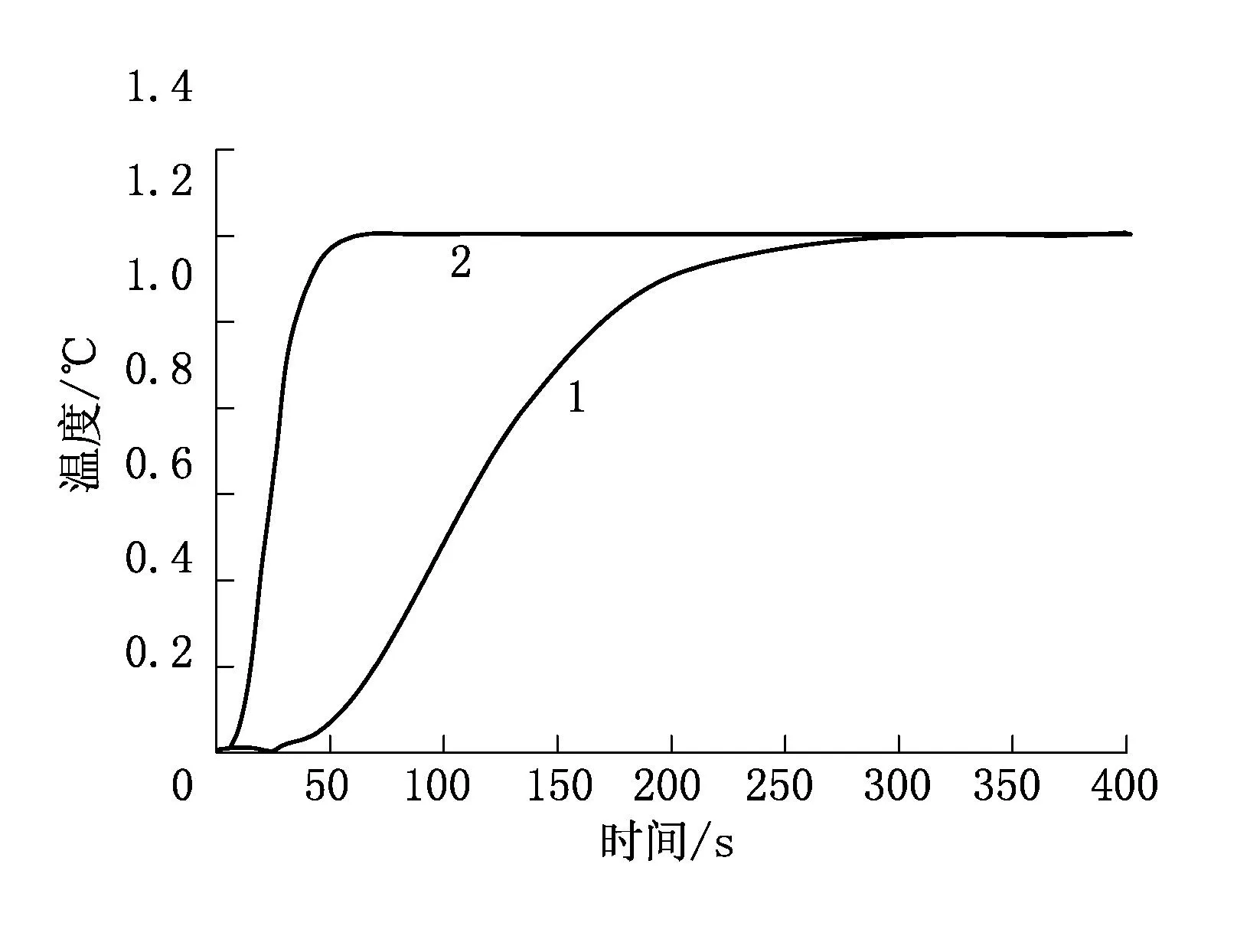

结合清苑电厂300 MW机组的过热汽温控制系统,将对象极点配置到[-0.2,-0.2, -0.2, -0.2, -0.2],状态观测器的极点配置到[-0.4,-0.4,-0.4,-0.4,-0.4]。极点配置前后对象的阶跃响应见图4。

图4 极点配置前后对象的阶跃响应

由图4可知,曲线1为极点配置前被控对象的阶跃响应,曲线2为极点配置后被控对象的阶跃响应。由于状态反馈控制会对系统的稳态增益,即系统的稳态放大系数有影响,图中为了便于比较,采用状态反馈后的对象输出放大了500倍。比较图中曲线1和曲线2可以看出,被控对象的调节时间明显变短。

3状态反馈PID控制方法仿真研究[6-7]

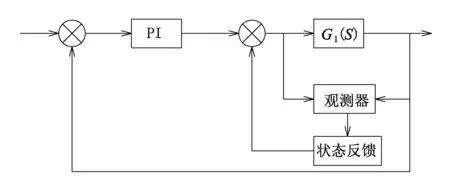

基于带观测器的状态反馈PID的过热汽温控制系统框图见图5。

图中G1(S)是用于状态反馈控制的被控对象的传递函数,即把串级控制系统中的内回路和汽温过程一起当作受控对象。

图5 基于带观测器的状态反馈 PID的过热汽温控制

3.1 控制方案

常规串级PID控制系统中主调节器为PI调节。其比例系数为1,积分时间常数为0.014;副调节器为P调节,其比例系数为-5。

基于带观测器的状态反馈PID的过热汽温控制系统中调节器为PI调节。其比例系数为10,积分时间常数为10,将被控对象的极点配置到[-0.2, -0.2,-0.2,-0.2,-0.2],状态反馈参数为K=[5.4613,6.8267,3.4133,0.8533,0.54],状态观测器的极点配置到[-0.4,-0.4,-0.4,-0.4,-0.4],并且加了限幅。

3.2 控制效果比较

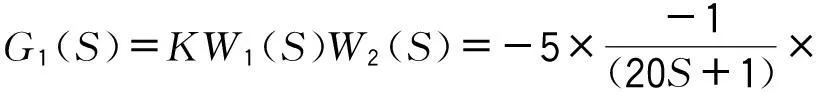

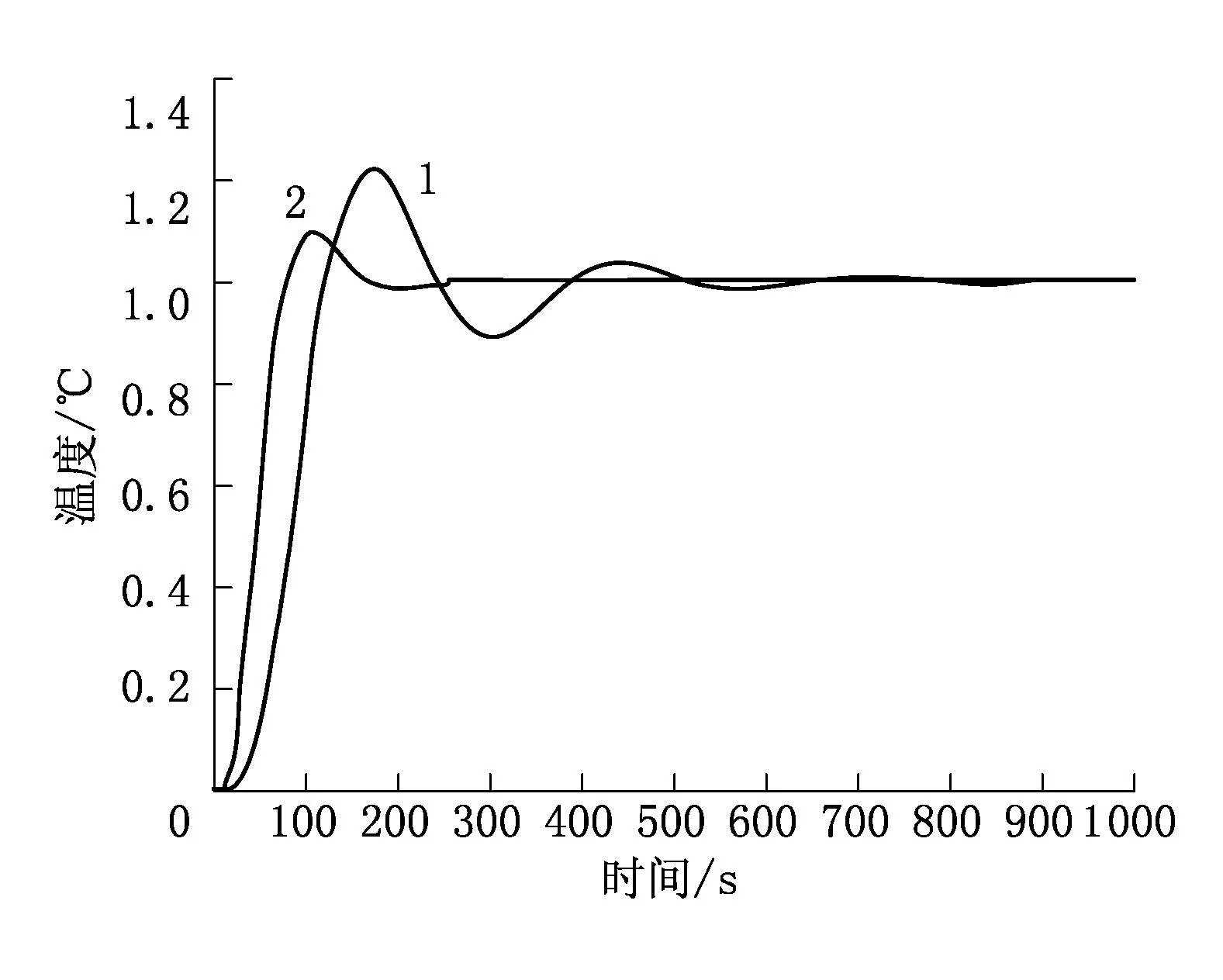

不同的扰动下,按照上述参数,在串级PID控制系统与带观测器的状态反馈PID控制系统2种方案下,过热汽温控制系统调节效果进行比较见图6、图7。

图6 1 ℃定值扰动下的输出比较

由图6可知,曲线1为在1 ℃给定值扰动下串级PID控制的过热汽温控制系统的输出,曲线2为在1 ℃给定值扰动下基于带观测器的状态反馈PID控制的过热汽温控制系统输出。

由图7可知,曲线1为在5 t喷水量扰动下串

图7 5 t喷水量扰动下的输出比较

级PID控制的过热汽温控制系统的输出,曲线2为在5 t喷水量扰动下基于带观测器的状态反馈PID控制的过热汽温控制系统的输出。1 ℃给定值扰动下状态反馈PID控制的过热汽温比串级PID控制的过热汽温调节速度更快,调节时间缩短了300 s左右;而在5 t喷水量扰动下状态反馈PID控制的过热汽温抗干扰能力更强,串级PID控制的过热汽温在经历600 s左右的调节后趋于稳定。由此可知带观测器的状态反馈PID控制系统比常规串级PID控制系统调节速度快且有更强的抗干扰能力,也说明了该方法的有效性和实用性。

4状态反馈PID控制方法的应用

将状态反馈PID控制方法在清苑电厂300 MW机组的过热汽温控制系统试用,该电厂主蒸汽温度为二级喷水减温,其中二级过热器分A、B两侧,热工控制系统硬件为和利时MACSV5分散控制系统。状态反馈PID 控制方法在该电厂的试验应用效果较好,使自动投入问题得到了简化,主蒸汽温度控制在稳定范围内,主蒸汽温度的偏差不超过±2 ℃。

5结束语

通过以上仿真研究和现场试验得出:与常规串级PID控制系统相比,状态反馈PID控制方法改变了系统的性能,使过热汽温对象的响应速度变快,时间常数变小,稳定性提高。另外, 现代控制理论中带状态观测器的状态反馈PID控制算法简单,可直接用于DCS算法实现,具有很好的应用价值。

参考文献:

[1]金以慧.过程控制[M].北京:清华大学出版社,2007.

[2]牛培峰,郭兴华,王磊,等.火电厂汽包

锅炉汽温控制的研究进展与发展趋势[J].燕山大学学报,2008

(4):367-368.

[3]谢克明.现代控制理论基础[M].北京:北京工业大学出版社,2010.

[4]张静.MATLAB在控制系统中的应用[M].北京:电子工业出版社,2007.

[5]胡晓倩,张莲,杨菁.过热汽温自动控制系统的状态观测器设计与反馈极点配置[J].重庆工学院学报,2003(1): 41-44.

[6]李学明,李志军,林四成.电厂过热汽温系统DMC-PID控制仿真研究[J].华北电力大学学报,2005,20(8):58-62.

[7]韩璞,董泽.控制系统数字仿真[M] .北京:中国电力出版社,2007.

本文责任编辑:杨秀敏

电能计量技术之三——