大型国产化罩式炉群的管理与实践

2016-01-09潘礼双,陈昌宇

大型国产化罩式炉群的管理与实践

潘礼双陈昌宇

(广西柳州钢铁集团公司冷轧板带厂,广西545002)

摘要:介绍了柳钢国产化罩式炉群的基本情况,并从炉区生产组织优化、退火工艺优化、设备管理优化三方面介绍了国产化罩式炉群的生产管理实践和生产指标的优化方法。

关键词:罩式炉群;国产化;优化管理

中图分类号:TG155文献标志码:B

收稿日期:2015—02—28

Management and Practice of Heavy Cover Furnace Group in Domestic

Pan Lishuang, Chen Changyu

Abstract:Principle status of heavy cover furnace group in domestic in Liuzhou Steel has been described. Production management practice and production target optimization measure for domestic cover furnace group have been illustrated from optimization of furnace zone production and orgnization, annealing technique and equipment management.

Key words:cover furnace group; domestic; optimization management

1柳钢罩式炉群基本情况

全氢罩式退火炉是冷轧板带生产的重要设备,此前国内各钢铁企业已投产的大规模罩式炉群主要以德国LOI公司和奥地利EBNER公司的罩式炉为主。近年来,随着罩式退火炉国产化技术的日益成熟,大规模的国产化罩式退火炉群在部分钢铁企业建成投产。柳钢冷轧厂二冷轧工程全氢罩式退火炉机组于2013年7月份全部建成投产,机组包含104座国产炉台、配置55台加热罩、51台冷却罩,呈品字形布置于长300 m、宽36 m的罩式退火炉跨内,是世界上单一跨内炉台数目最多的罩式退火炉机组。机组由上海宝信软件股份有限公司设计供货,设计年产量175万吨,单个炉台平均年产钢量16 800 t。投产初期,由于柳钢冷轧厂缺乏大规模罩式炉群生产管理经验以及国产化设备存在较多设计缺陷和隐患,导致该炉群的平均日产只有4 300 t~4 400 t,单个炉台年产钢量只有15 000 t左右,比设计的产量目标相距甚远,远远低于国内先进水平。2014年冷轧厂要完成260万吨、争取完成280 t的产量指标,二退火机组成了完成产量指标的最大瓶颈。如何提高二退火机组产能,增加退火卷的产量,是冷轧厂2014年生产工作的重点和难点。为提高二退火机组产能,冷轧厂退火车间采取多种增产措施,提高机组管理水平,深挖机组产量潜能。本文主要对国产罩式炉群的增产措施进行阐述和总结。

2主要措施

2.1优化生产组织

(1)优化退火上料组成,扣紧各生产环节节奏,减少炉台等待台时。

在没有建立炉区堆垛信息系统的情况下,通过人工比对各规格各钢种的退火工艺时间,结合二退火机组的实际情况,制定切合二退火机组实际的上料指导原则。均衡每个班次DC03等退火工艺时间超长的钢种的数量,以每班装炉15炉为基准,在装出炉数多于15炉的班次,多上DC03等退火工艺时间长的钢种,把该班次的装出炉数调到其他班次;反之在装炉数低于15炉时,暂停上DC03等退火工艺时间长的钢种,把其他班次的装出炉调整至本班次。通过调整每个班次的上料组成来调整退火机组的生产节奏,均衡每天三个班次的装出炉数,平衡行车的作业量,减少炉台工艺时间结束时因为行车工作量大而未能按时装出炉的现象。在均衡炉区行车工作量的同时还可均衡每个班次加热罩、冷却罩的使用量,避免炉台出现集中加热或者集中冷却,在炉台集中加热结束后无冷却罩可换或集中冷却完成出炉后无加热罩点火的现象,减少炉台的工艺等待台时。

制定严格的换罩点火制度,要求每个班接班后在前两个小时需换罩的炉台必须在达到工艺换罩的20 min内换罩完毕,两小时以后的炉台换罩间隔时间不得超过1 h。装出炉时从松开内罩出炉到装炉完毕扣罩点火,间隔周期不能超过3 h。要求各生产班组需要根据当班的生产情况合理的安排转卷装炉出炉换罩点火,扣紧每个环节的工作节奏,提高退火区域的工作效率,减少炉台操作等待台时。

(2)优化炉台组垛,提高装炉系数。

二退火机组设计的最大装炉直径为2 050 mm,最大装炉高度为5.6 m,最大装炉重量可达108 t/炉,平均入炉量98 t/炉。由于上游工序连铸和热轧的原因,供给冷轧厂的坯料大小不均,1 250 mm宽度的钢卷卷重主要有25 t、23 t及20 t三种规格。如果全为20 t的1 250 mm卷入炉生产,则装炉重量只有80 t左右,装炉系数只有约74%,与设计平均入炉重量相距甚远,对生产影响较大。针对这一问题,冷轧厂生产调度部门与集团公司总调度室积极沟通,降低20 t 1 250 mm卷的供料比例。把20 t 1 250 mm卷尽量以外销冷硬卷形式进行销售,减少20 t 1 250 mm卷进入退火机组的数量。装炉时普遍采取1 250 mm卷装4卷、1 000 mm卷装5卷的形式,避免1 250 mm卷和1 000 mm混装,最大限度的利用炉台的装炉高度。通过以上措施以保障二退火机组平均装炉量大于92 t/炉,装炉系数稳定在约85%以上。较高的装炉系数为产量的提高提供了必要的保障。装炉的平均重量与产量的关系情况见表1。

2.2优化退火工艺

(1)在原有的工艺的基础上,对厚度1.3 mm以上的SPCC品种进行钢卷热电偶插片试验,SPCC钢种厚规格的均热段时间平均减少3 h。得到结果以后第一时间扩大试验数量,从4月开始,厚度1.3 mm以上的SPCC品种按改进后的工艺生产,消除了以往生产厚规格比例增大时炉区生产节奏混乱的现象,有效提高炉台生产厚规格的生产效率。厚度1.3 mm以上的SPCC品种工艺改进前后力学性能数据对比见表2。

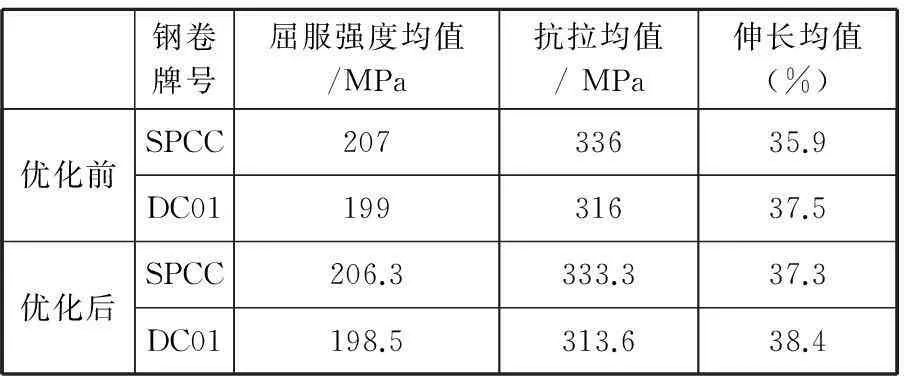

(2)宽度1 000 mm的SPCC及DC01牌号的钢卷,退火保温段比原退火工艺缩短60 min,试验卷的性能屈服和抗拉值略低于平均值,但是伸长率则高于平均值,试验卷均无出现粘结协议品。改进后的工艺在二退火机组逐步推广。改进后钢卷的力学性能数据对比见表3。

(3)提高冷却时保护气体的循环量,加快钢卷冷却速度。采用全氢罩式退火的形式对冷硬卷进行热处理,当退火温度冷却至550℃以下时,钢卷的冷却速度对钢卷的性能和表面质量已不构成影响,因此加快喷淋段的冷却速度可以缩短整个退火的工艺时间。为加快冷却段550℃至出炉的冷却速度,退火车间核实炉台循环风机电机及叶轮的最大载荷转速,确认设备的能力可以满足冷却段的高转速运行后,调整冷却段550℃至出炉的循环风机转速,转速由1 500 r/min提高到2 100 r/min,提高炉内保护气体的循环量,同时还把出炉温度由95℃降到82℃,其它退火工艺保持不变。通过比较,调整后整体的冷却时间比原来缩短约1 h~3 h不等,且钢卷表面不会出现粘结和氧化色等质量问题。

表1 炉台平均装炉重量和产量、出炉率对比关系表

表2 厚度1.3mm以上的SPCC品种工艺

表3 宽度1 000 mm的SPCC及DC01牌号钢卷工艺

2.3改善设备管理

制定退火机组攻关方案,开展有针对性的设备故障处理和设备隐患攻关活动,解决退火炉机组存在的设备问题及隐患,确保退火生产安全稳定运行,实现2~4段退火时间准点率≥97%,全程退火时间准点率≥90%。

(1)优化加热罩烧嘴点火及燃烧系统。

由于烧嘴及其控制器的设计选型存在缺陷,加热罩烧嘴结构不合理,燃烧筒极易烧损。原配置的燃烧控制器为宝信公司自行设计研发,在炉区高温的环境中稳定性较差,故障率高。导致二退火机组的烧嘴在投产后不久即出现烧嘴点不着火,燃烧筒严重烧损无法使用的现象,对生产造成很大影响。为解决这个问题,对加热罩烧嘴进行了整体设计改造,优化烧嘴配火盘角度由 15°变成 30°,使烧嘴喷出的火焰长度变长,消除火焰在燃烧筒内旋转燃烧的现象;在烧嘴芯的煤气管两侧增加两根更换烧嘴点火电极的导管,在烧嘴点火电极出现问题时可以实现在线更换;把原来加热罩烧嘴的国产控制器全部更换为热稳定性良好的德国KROM公司IFD258系列烧嘴控制器。以上改造使得烧嘴的燃烧筒寿命由原来的不满3个月提升至8个月以上,烧嘴故障率下降60%。

(2)选用新的内罩材质,改进内罩的设计方案,延长内罩使用寿命。

二退火机组内罩原来工程使用的的材质为06Cr23Ni13,高温稳定性稍差。在加热罩烧嘴火焰冲刷区,内罩的壁厚只有6 mm,导致内罩在使用了1年左右时烧嘴段因筒体涨鼓、变形而无法使用。变形的内罩在更换加热罩时会卡住加热罩的底盘而使加热罩无法吊起,影响生产并存在重大安全隐患。为解决此问题,在内罩材质选择方面,选用06Cr25Ni20和0Cr20Ni14Si2这两种材质替代原来的06Cr23Ni13。优化内罩筒体壁厚,在加热罩烧嘴火焰冲刷区全部采用8 mm厚的筒体。改善内罩水槽排水,把原来0°角的水槽改成负3°角 ,去除水槽上盖,避免水槽在生产使用过程中出现被压折上翘现象,使水槽排水更加顺畅。通过以上措施减少了加热罩底部保温被水槽残余冷却水浸泡而损坏的现象,改善了炉底保温,杜绝了加热罩卡内罩的现象,同时内罩的平均寿命至少延长30%以上。

(3)统筹炉区设备检修,利用生产间隙开展计划检修,保障设备运行稳定。

罩式炉为连续生产设备,如出现问题时需全线停机检修,耗时长,对生产的影响很大且浪费能源。针对这一问题,冷轧厂退火车间采取单台炉循环检修的模式。制定单台设备的定修周期,规定炉台阀站、加热罩、冷却罩、内罩的检修时间间隔,统筹安排单个炉台阀站、加热罩、冷却罩计划检修。在加热罩使用数量少,冷却罩数量使用多时,计划安排加热罩更换底部保温、烧嘴处理方面的检修,减少炉台等待加热罩的现象。

限定退火区域每月每台行车的计划检修时长,根据退火机组每班的装出炉数量安排行车的计划检修。在装出炉数量少的班次提前备好生产用料,统一由退火车间通知各行车管理部门,计划安排行车进行同步检修,减少行车的检修台时,提高行车的实际作业率。

(4)优化备件采购管理。

针对罩式退火炉设备种类少,同类设备装机数量大的特点,掌握各重点消耗备件的寿命周期并制定相应更换计划,根据更换计划合理制定备件采购计划,确保备件供应的同时,减少备件库存量和库存周期,减少库存资金的占用,降低备件财务成本。开发重点备件的优质供应商,内罩、炉台液压缸、炉台高温叶轮等备件试用成功之后,质量稳定的备件采取签订年标供货的方式,让供应商根据炉区备件消耗情况按计划供货,减少备件库存和资金占用,同时确保备件供应的质量稳定性。

3结论

(1)大规模的全氢罩式退火炉群的生产对于每个炉台的装料品规,加热罩、冷却罩使用,行车吊装的先后顺序的统筹尤为重要。合理的上料计划、生产组织才能最大限度的减少机组各个炉台的等待台时,有利于机组发挥最大产能。

(2)大规模的全氢罩式退火炉群钢卷吊装量、物流量十分巨大,在机组设计和生产过程中要考虑行车操作的便利性和物流的流畅,留足行车的能力和操作空间,避免因为行车和物流的不顺畅影响罩式退火炉机组产能的发挥。

(3)每个炉次的装炉系数高低直接影响机组的产量。转炉厂7#板坯生产的1 250 mm宽25 t钢卷可以使冷轧退火机组的单炉装炉重量达到100 t,装炉系数93%以上。较高的装炉系数不仅可以大幅度提升罩式退火炉机组的产量,还可以降低冷轧卷吨钢的煤气消耗,节约能源。

通过实施上述技术措施,冷轧厂退火机组产量显著提高。2014年10月份,冷轧厂二退火机组月产152 574 t,平均日产达4 921 t/天,折算成单个炉台平均年产量达17 270 t,同比提高15.1%,达到了国内同行同类进口罩式炉机组的先进水平。国产全氢罩式炉群的成功应用,节约了投资和运营成本。

编辑傅冬梅