低碳钢抗裂测试及海水影响研究

2016-01-08陈婷,王利民,张东焕等

低碳钢抗裂测试及海水影响研究

陈婷1,王利民1,张东焕2,耿慧1

(1.青岛理工大学 理学院,山东 青岛 266033;2.山东理工大学 交通与车辆工程学院,山东 淄博 255049)

摘要:研究了低碳钢抗裂性能及海水浸泽的影响.对带不同割口尺寸的碳钢试件进行三点弯曲加载过程测试,并进行在位拉伸电镜微细观测,得到其宏观力学性能和材料细微观形貌的特征图片.通过实验数据计算其力学参量,如试件割口附近应力强度因子及韧度、裂纹扩展长度等参量随载荷的变化,进而借助细观损伤理论对海水浸泽碳钢试件断裂的韧脆转变进行了分析探讨.

关键词:低碳钢;细观测试;海水腐蚀;弹塑性;断裂性能

中图分类号:TU31 文献标志码:A

收稿日期:2014-12-01

基金项目:国家自然科学基金资助项目(41201409); 山东省自然科学基金资助项目(ZR2014DL001,ZR2012DL06); 山东理工大学博士科研基金资助项目(4041413053)

作者简介:逯跃锋,男,yflu@sdut.edu.cn; 通信作者: 常希芝,女,52473123qq.com

文章编号:1672-6197(2015)05-0012-04

Theresearchofanti-fracturetestoflowcarbonsteelanditsseawatereffect

CHENTing1,WANGLi-min1,ZHANGDong-huan2,GENGHui1

(1.SchoolofScience,QingdaoTechnologicalUniversity,Qingdao266033,China;

2.SchoolofTransportationandVehicleEngineering,ShandongUniversityofTechnology,Zibo255049,China)

Abstract:To examine the fracture properties and effect of seawater immersion of low carbon steel, the experiments of three-point bending were carried out for different incision sizes of specimens. And the materials′ tensile specimens were observed by Scanning Electron Microscopy (SEM). So it was obtained that the macroscopic mechanical properties and material characteristic of the microstructure. According to the experimental data, some of mechanics parameters were given, such as Stress Intensity Factor near the incision and toughness, crack propagation length and other parameters changing with the loading. By virtue of mesoscopic damage theory, the transition of ductile to brittle of fracture were discussed and analyzed for carbon steel with seawater corrosion.

Keywords:lowcarbonsteel;mesoscopictesting;seawatercorrosion;elastic-plasticproperty;fractureperformance

常温下的低碳钢是典型的韧性材料,其抗断裂损伤特性及力学性能一般是不同于脆性材料的;其材料失效也是弹塑性断裂与细观损伤的力能转化过程.对于含缺陷结构的材料强度,以几何裂纹为特征的断裂力学是有效量化分析工具,其中的应力强度因子与能量释放率或J积分是重要指标.关于该类材料裂纹的宏观弹塑性断裂,有基于材料应力应变幂硬化关系的HRR裂纹端部场,裂端塑性区的Dugdale-Muskhelishvili-Barenblatt模型,和描述裂纹张开位移及张开角度的COD及COA准则等[1-2].对于韧性较好的材料如低碳钢及合金等,在其细观结构层面上看,材料的失效是其缺陷孔洞生成长大与串接联结,金属的局部晶格位错与晶粒滑移及分裂是产生空穴与大变形的机理途径.韧性材料细观损伤有经典的Gurson模型与Tvergaard等人的改进分析[3-6].事实上,材料的韧性与脆性是可以变化的,如氢的作用和温度降低可以使材料变脆,而且裂纹端部的三向应力也能够转换断裂的韧脆特性[7-8].为了解低碳钢断裂过程和海水浸泽对力学性能的影响,对带不同割口尺寸的碳钢试件进行三点弯曲加载,且在扫描电镜设备中进行原位拉伸微细观测,实验测试得到其宏观力学性能和材料细微观形貌特征;借助细观损伤理论分析海水浸泽碳钢试件断裂的韧脆转变与机理探讨.

1碳钢的材料观测实验

1.1 带割口的三点弯曲梁断裂过程测试

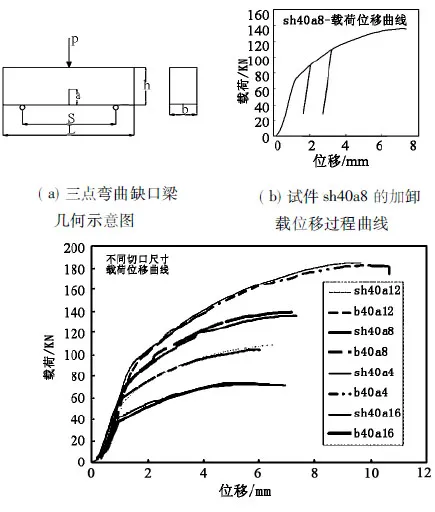

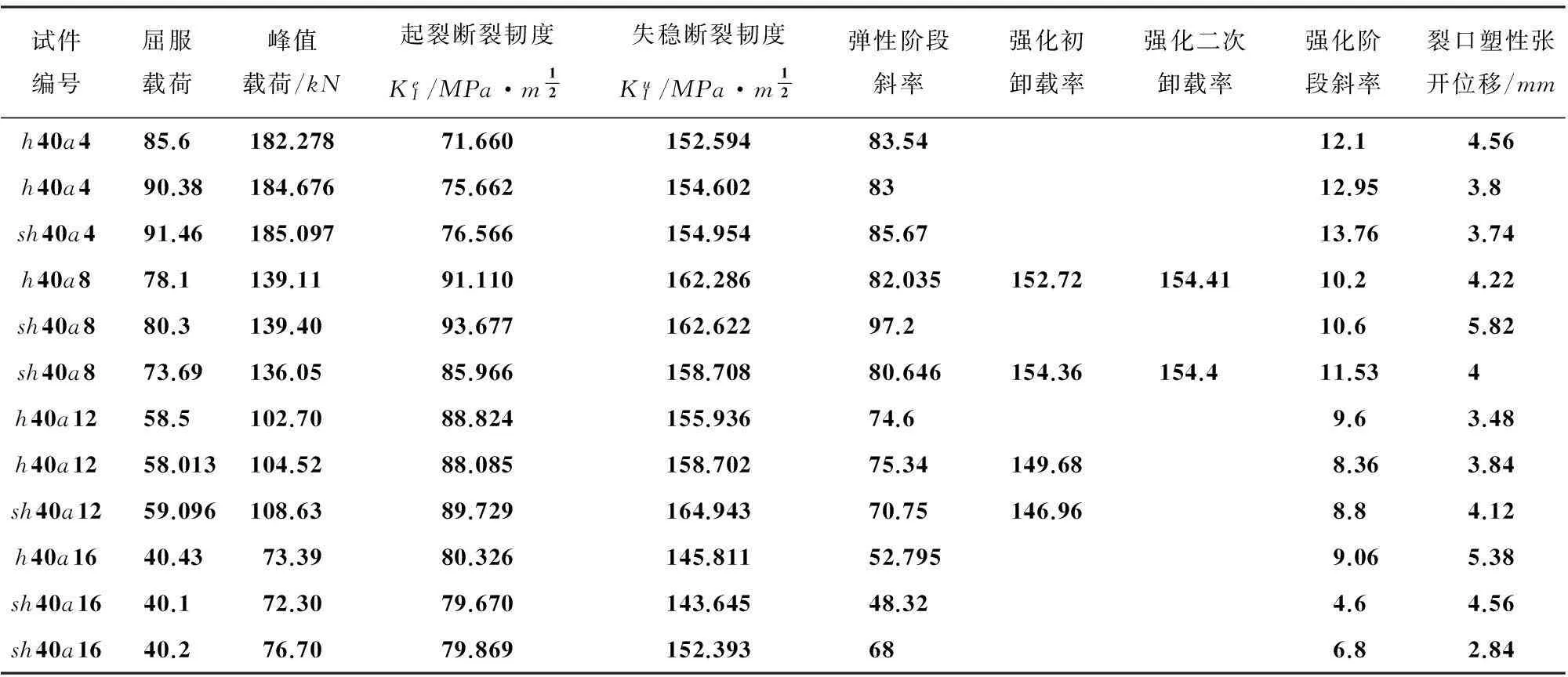

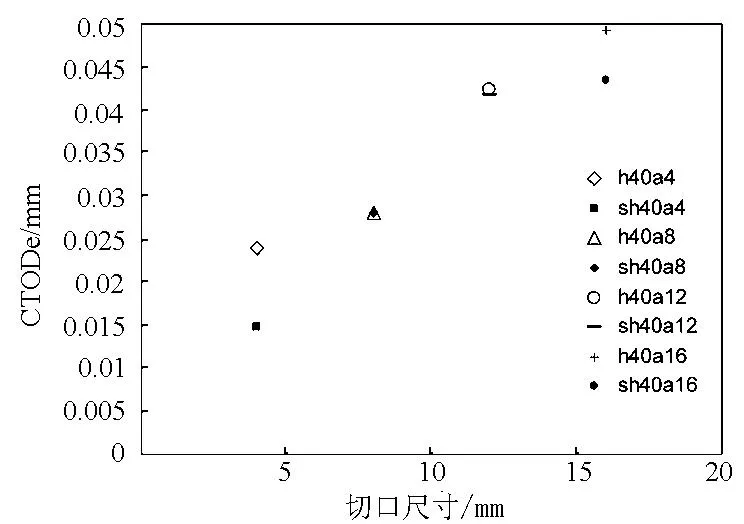

将碳钢Q235加工成不同尺寸的矩形截面梁放置在有电脑控制的实验机上.实验用仪器为WDW-200微控电子万能试验机,其最大负荷为200kN.图1(a)为三点弯曲缺口梁加载示意图,本实验采用位移控制方式.图中L为碳钢试件的长度,h为试样的高度,b为试件的厚度,s为两支撑点间的距离,a为预制裂纹的长度.试件的编号分别为h40a4、sh40a4、h40a8、sh40a8、h40a12、sh40a12,其中以h开头的是未浸泡海水的试件, 以s开头的是室温下

经20个月海水浸泡的试件,所有试件的长度均为150mm,宽为30mm,高为40mm.试件的载荷峰值都列入表1中.从表1中可看出,预制切口越小,承载能力越强.

(c)不同切口尺寸的浸或未浸海水试件的载荷位移曲线 图1 碳钢三点弯曲加载抗裂实验

表1 三点弯曲各试件尺寸与载荷峰值

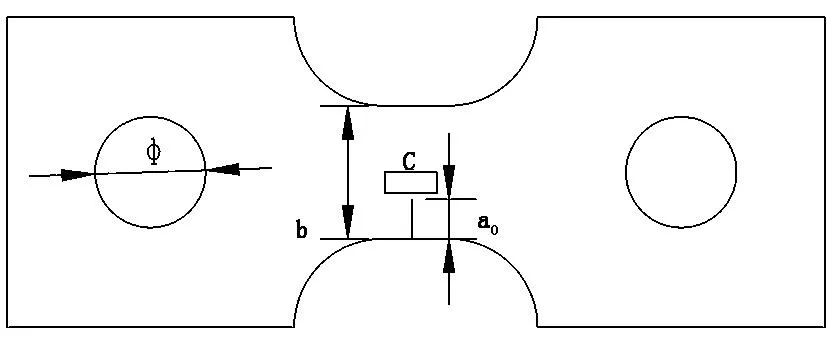

1.2 带缺口拉伸板的( SEM)电镜观测

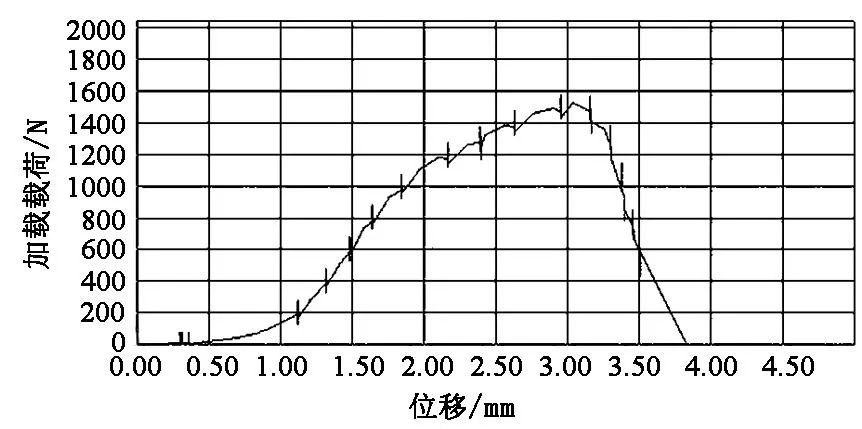

实验用设备为中国科学院力学研究所的扫描电镜,可在固体样品加载过程中实现样品的变形、损伤、断裂形态及力学量的实时在位观察与测量.加载装置的最大载荷为2000N.扫描电镜加载、数据采集、曲线绘制全部实现电脑控制.应用该实验仪器对不同预制裂纹长度的试件进行加载实验,通过电脑观察试件在加载过程中的变形、损伤及裂纹生长过程.同时得到实验过程中的载荷与应变等曲线,为定量描述试件的材料力学行为包括材料变形、裂纹扩展过程等提供依据.图2所示为Sirion400NC扫描电镜装置试件几何示意图以及加载过程曲线.取碳钢用线切割的方法加工成如图2(a)所示的拉伸试样.a0为切口深度,即预置切口的初始长度,b为试件有效部分的宽度,c为应变片的位置.图(b)为某一试件的拉伸载荷与加载点位移关系曲线.

(a)试件几何示意图

(b)载荷位移曲线 图2 扫描电镜观测实验

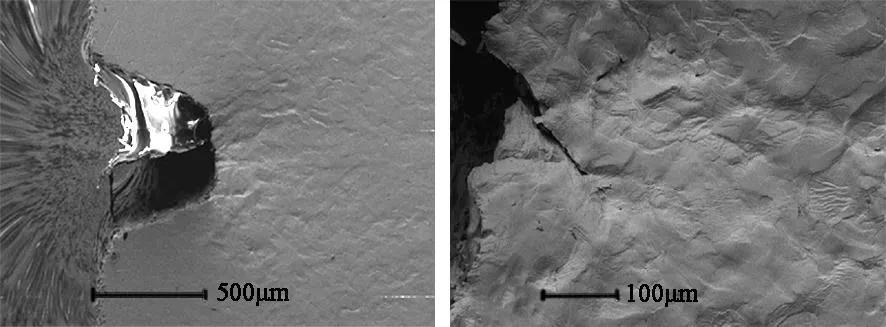

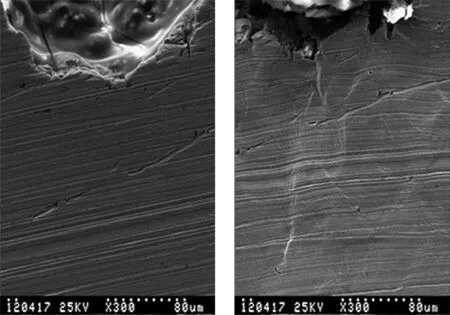

(a)1400N (b)1490N

(c)1300N (d)770N 图3 扫描电镜中在不同载荷状态下原位拉伸碳钢试件局部的变形及损伤形貌

如图3所示为预制割口0.5mm碳钢原位拉伸试件局部的变形及损伤形貌扫描电镜图像.显然随着载荷变化缺口处塑性滑移线明显增多且损伤加剧,试件损伤加重后的载荷是呈下降态势的.

2碳钢细观损伤及海水的影响

韧性断裂是金属材料破坏的主要形式之一.实验观察和研究表明,金属材料的韧断在细观上多数情况下是材料内部孔穴形核、扩张和聚合的结果.损伤断裂过程中的塑性滑移与缺陷形核会导致产生孔洞,随着变形的增加,孔洞也在长大,最终因内缩颈及孔洞之间联接而引起材料局部裂开最后试样断裂.为了进一步描述张开裂纹的形成和扩展过程中材料的损伤情况,可以用一个标量即孔洞体积百分比f来表示损伤变量.孔洞的形成过程是伴随着材料的变形而发生的, 在孔洞形成的初期, 孔洞的体积也受到很多因素的支配和影响.伴随着母材的变形, 孔穴逐渐长大, 此外又有一部分新的孔洞生成, 都使得总体孔洞的体积不断增大.孔洞体积百分比演化率可以用下面的式子表示[6,9]:

(1a)

(1b)

(1c)

(1d)

其中σe表示等效屈服应力,∑m表示静水应力即宏观平均应力;该式第一项表示塑形应变控制的形核机制,第二项表示应力控制的形核机制.对于第一种形核机制,实验表明[10]孔洞的形核率与等效应变成线性关系.设想孔洞的形核过程服从正态分布,Needleman与Chu等给出系数

(2a)

式中εN为孔洞形核的平均应变,s为相应的标准方差,fn为可以发生微孔洞形核的所有二相粒子的体积百分比.该式成立的条件是

(2b)

对于第二种形核机制,孔洞形核过程主要是由最大正应力驱动的基体和二相粒子的脱粘过程.Needleman和Rice[11]指出,这种机制主要由应力组合σe+σm来控制并取A=B.有

A=B=

(2c)

式中σn为孔洞形核的平均应力.

多孔韧性材料的最后破坏是由孔洞的汇合引起的.按照Gurson模型,只有当孔洞膨胀到足够大,屈服面缩为一点,即f=2/3时,材料才能完全丧失承载力.然而,这是不现实的;大量实验表明[12],微孔洞形核后会沿着拉伸方向长大,当微孔洞的长度达到孔洞间距的数量级时,将发生相邻微孔洞的汇合.这种局部的破坏是由于微孔洞间的滑移带和变形局部化引起的.Brown和Embury估计发生微孔洞汇合时的临界孔洞体积百分比fc为0.15,远低于2/3,材料断裂时的临界孔洞体积百分比fF为0.25.关于该类问题的屈服,Tvergaard考虑材料硬化给出塑性屈服条件

1-q3f2=0

(3)

其中∑eq是宏观等效应力,qi(i=1,2,3)为修正系数.从图3所表示韧性材料低碳钢的损伤破坏可以大体看出上述理论所描述规律.然而对于经过海水侵蚀过的金属,其受力与电化学交互作用的应力腐蚀开裂,是一个机理非常复杂的过程.通常可以分为阳极溶解和氢致开裂(HIC)两大类型,以及由此发展的表面膜破坏、活性通道、应力吸附开裂、腐蚀物楔入和闭塞电池等机理解释[13-14].褚武扬与高克玮等学者认为,任何金属材料的断裂都是以位错发射与运动为先决条件的,腐蚀因素只是促进塑性局部化和微裂隙形核的应力降低;腐蚀介质或液体金属的吸附阻碍微裂纹的钝化,使得材料断裂由韧转脆.

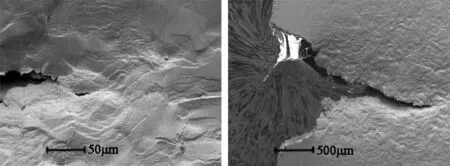

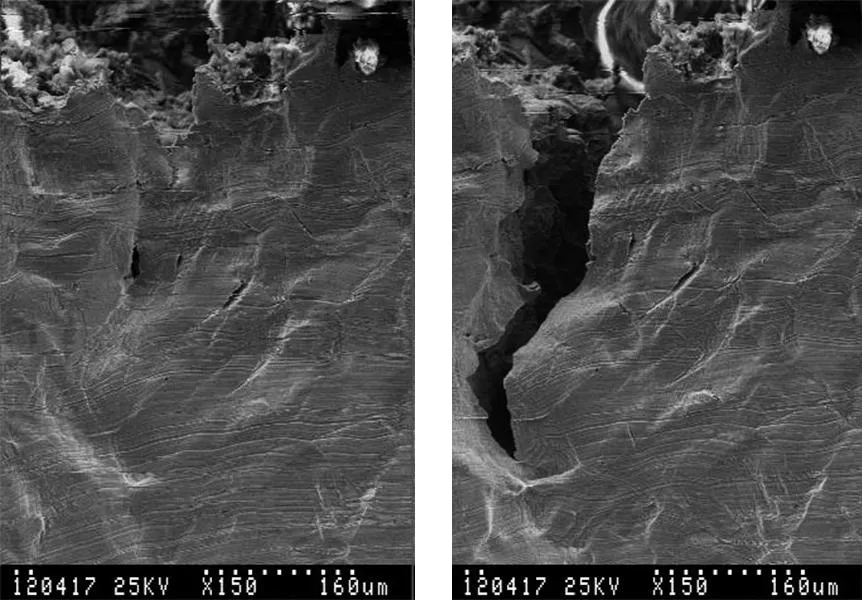

(a)0N (b)1031N

(c)980N (d)931N 图4 海水浸过的碳钢在变化载荷下原位拉伸试件缺口近处损伤断裂的电镜扫描形貌

从图3中的在位拉伸电镜图片可以看到裂纹发展孔洞的串接,且开裂面与横截面大致成45度角.如图4所示为经过海水浸泡过低碳钢试件损伤断裂的抗裂过程形貌变化.从该图对比图3可以看出浸海水的材料变得更加容易形成集中裂缝,宏观裂纹前方损伤带变窄,材料的韧性变弱,断裂过程有转脆的趋势.

3弯曲梁的加载抗裂过程分析

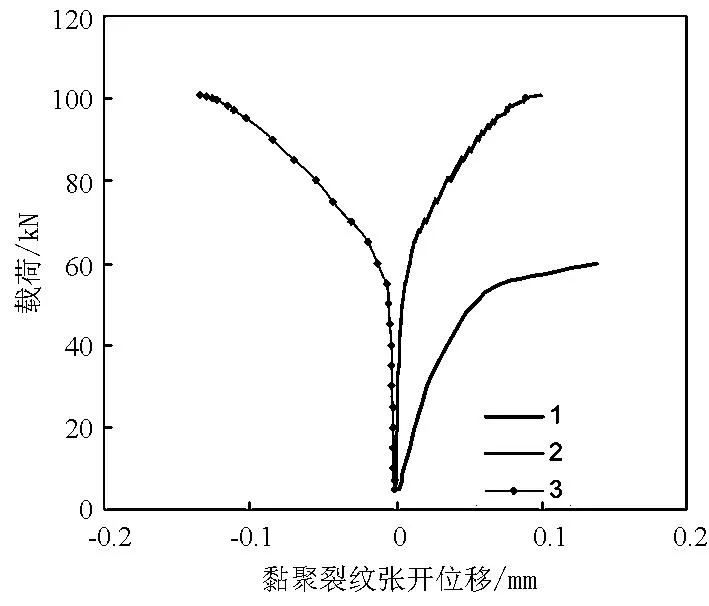

3.1 加载过程测试曲线

如图1(b,c)所示,分别表示出了12个试件的载荷与加载点位移关系曲线.其中图1(c)表示的是未浸海水和浸海水的不同预制裂缝长度a=4,8,12,16mm的8个试件的载荷位移曲线.理论上海水腐蚀能破坏构件的结构,使材料的力学性能降低,由图(c)中可看出8mm和12mm的经海水浸泡的最大载荷有所降低.随着预制裂纹尺寸的增大,试件的载荷峰值变小,弹性段的斜率及塑性段的斜率变化不是太显著.在图1(b)中表示试件sh40a8加载到试件局部有塑性变形阶段后,慢慢卸载,又再加载到强化阶段中某点后慢慢卸载,再重新加载得到曲线强化阶段,重复卸载再加载两次.可以观察到,在卸载过程中,位移与载荷间关系仍遵循原来初始弹性阶段的直线关系,两条卸载曲线与弹性阶段的曲线几乎平行或略有刚性提高.卸载后继续加载,位移与载荷间基本上遵循着相同的卸载规律.

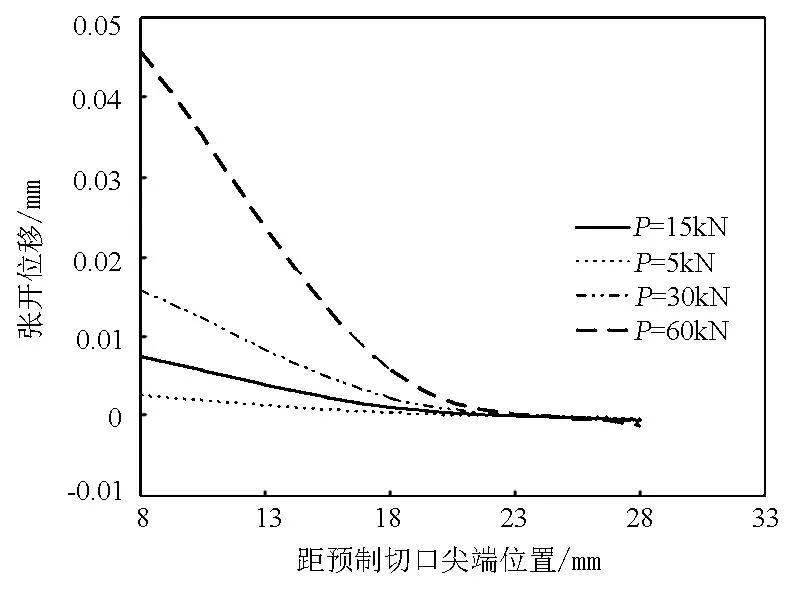

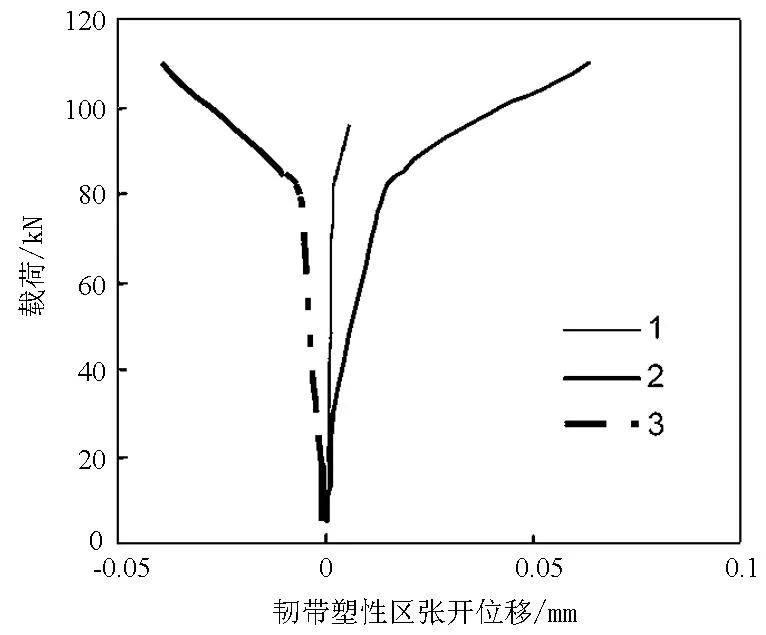

3.2 断裂过程的韧带测试与裂纹口变形

(a) 试件h40a8

(b) 试件h40a8

(c) 试件sh40a12

(d) 试件sh40a12 图5 预制裂缝前端的张开位移在不同载荷时的位移分布

为了解裂缝端部的变形,在预制裂纹口尖端及前方的韧带上,粘贴10mm×2mm规格的应变片,并且在裂纹口尖端应变片悬空粘贴以防止过早的被撕断.对不同尺寸的试件进行应变片电测跟踪实验,对于试件h40a8、sh40a8,在试件的两侧分别贴3个应变片,并对两侧同一位置的应变值取平均值作图.标号分别为1、2、3的对应于h40a8的试件应变片距预置切口根部的距离分别为0mm,10mm,20mm.试件sh40a12应变片的粘贴与标注方式与前一致,应变片距预置切口根部的距离分别为0mm,12mm,24mm.当把应变片与仪器连线接好后,随着实验机不断加载读取并记录载荷对应的各应变读数.如图5所示为试件h40a8与sh40a12裂纹端部位移随载荷变化,在不同载荷时的位移分布.从该图看出距离预制裂纹尖端越近,其变形越大.从图5中也可大致看出塑性区的扩展趋势.若把初始直线视为弹性特征的话,图5(a,b)表示未经海水浸泡的试件先是应变片1所在位置材料局部大概在50kN载荷时进入塑性状态,而2,3应变片大概分别在65和70kN进入塑性.又可从该图看到,在靠近三点弯曲压头处的位移应变始终是负值,表明在该弯曲梁中也存在类似于塑性铰的压缩变形.

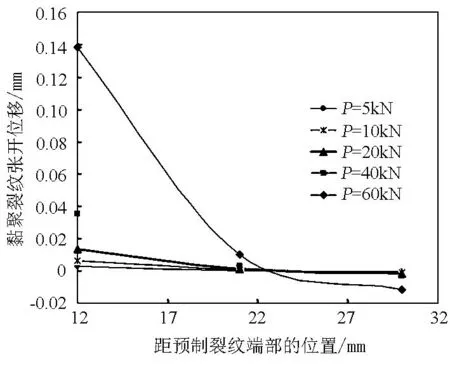

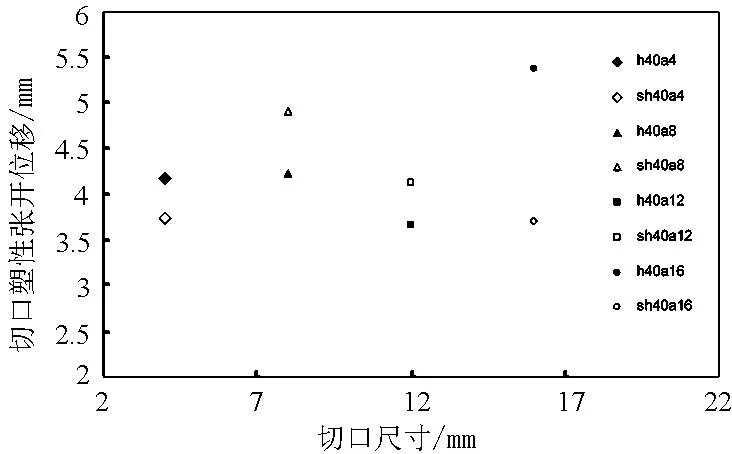

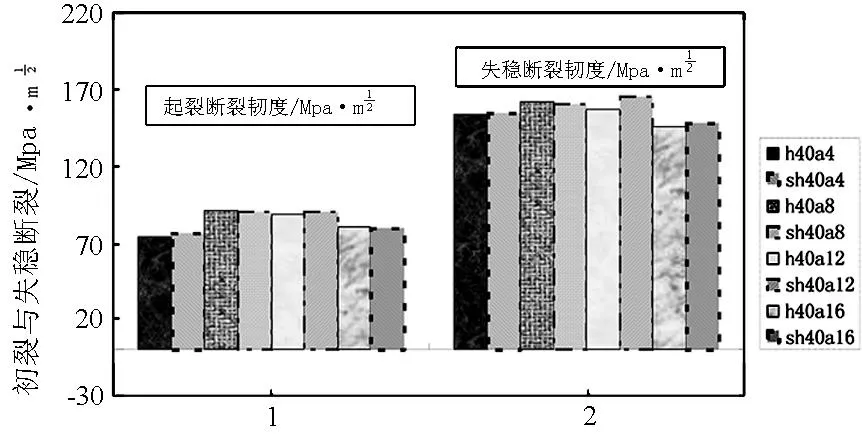

从图1(c)中的各条曲线中, 可以看到加载初期弹性段与塑性曲线之间有分界点存在,那么取该时的裂缝端部读数便得到所谓弹性极限的裂纹口张开位移,并表示在图 6(a) 中.从该图看出,预制裂缝长度愈大弹性极限的裂纹口变形将愈大.加载实验完毕后的塑性残留裂纹口张开位移与断裂韧度也表示在图6(b,c)中,从该数据看海水对塑性变形影响不是太显著.

(a)试件的切口根部弹性极限张开位移

(b)塑性张开位移

(c)断裂韧度 图6 海水对塑性变形的影响

4结论

通过对碳钢宏细观塑性抗裂变形观察测试实验,包括考察海水的影响,归纳得到以下初步结论.

(1)韧性断裂并非完全条形带,开裂面与横截面呈大概45度角,韧性断裂是多处有孔洞或裂隙.经过海水浸泡过的试件上存在明显多的微裂隙,材料变得更加容易形成集中裂缝,宏观裂纹前方损伤带变窄,材料的韧性变弱,断裂过程有转脆的趋势.细观孔洞的长大与串接,对应不同情况的分析应调整理论计算.

(2)通过应变片记录载荷应变关系曲线,并得出在一定载荷下,相对位移与应变片粘贴位置之间的关系曲线.离预制裂纹尖端越近,相对位移越大.

(3)通过三点弯曲实验获得不同切口尺寸的三点弯曲梁的载荷-位移曲线,预制切口越大,其最大承载力变小,且经海水腐蚀的试件其承载能力有所减小.对材料的卸载观测,可以得出在海水腐蚀前后均满足卸载定律.

致谢:衷心感谢中国科学院力学研究所LNM实验室的实验支持与帮助.

参考文献:

[1]程靳,赵树山. 断裂力学[M]. 北京:科学出版社,2006.

[2]NemanJrJC,JamesMA,ZerbstU.AreviewoftheCTOA/CTODfracturecriterion[J].EngineeringFractureMechanics, 2003,70:371-385.

[3]YangW,LeeWB.Mesoplasticityanditsapplications[M].Berlin:Springer-Verlag,1993.

[4]GursonA.ContinuumTheoryofDuctileRupturebyVoidNucleationandGrowth:PartI—YieldCriteriaandFlowRulesforPorousDuctileMedia[J].ASMEJournalofEngineeringMaterialsTechnolog,1977,99(1): 2-15.

[5]RiceJR,TraceyD.Ontheenlargementofvoidsintriaxialstressfields[J].JournalofMechanicsandPhysicsofSolids, 1969,17: 201-217.

[6]TvergaardV,HuangY,HutchinsonJW.Cavitationinstanilitiesinapowerhardeningelastic-plasticsolids[J].EuropeanJournalofMechanics:ASolids. 1992,11(2):215-231.

[7]AhnDC,SofronisP,DoddsJrR.Modelingofhydrogen-assistedductilecrackropagationinmetalsandalloys[J].InternationalJournalofFracture,2007,145:135-157.

[8]PineauA.Modelingductiletobrittlefracturetransitioninsteels-micromechanicalandphysicalchallenges[J].InternationalJournalofFracture, 2008,150:129-156.

[9]余寿文,冯西桥. 损伤力学[M]. 北京:清华大学出版社,1997.

[10]ChuCC,NeedlemanA.Voidnucleationeffectsinbiaxiallystretchedsheets[J].J.Eng.Mater.Tech. , 1980,102: 249-256.

[11]NeedlemanA,RiceJR.Limitstoductilitysetbyplasticflowlocalization[M]//KoistinenDP,WangNM.MechanicsofSheetMetalForming.SpringerUS, 1978: 237-267.

[12]BrownLM,EmburyJD.Theinitiationandgrowthofvoidsatsecondphaseparticles[C]//Proc. 3rdInt.Conf.onStrengthofMetalsandAlloys.London:InstituteofMetals, 1973:164-169.

[13]高克玮,褚武扬.环境断裂的位错层次研究[J]. 材料研究学报.1999,13(4):337-342.

[14]陈君,黄彦良,侯保荣.低碳钢在浪花飞溅区的腐蚀防护研究进展[J].腐蚀科学与防护技术,2012,24(4):342-344.

(编辑:姚佳良)