封端型水性聚氨酯交联剂的制备及应用

2015-12-31张永涛赵振河白慧英

张永涛,赵振河,白慧英

(西安工程大学 纺织与材料学院,陕西 西安 710048)

传统的水性聚氨酯用作黏合剂时主要是靠分子结构内部的氢键产生的内聚力进行黏结,其黏结强力较差,各项牢度很难达到生产要求,且不易储存[1]。为解决这一问题,实验先将聚氨酯中游离的-NCO基团“保护”起来,需要时再将其释放出来重新利用[2],研制出了一种既能产生内聚力,又可与含氢基团进行交联反应的封端型水性聚氨酯,并将其应用于涂料印花中,研究其应用性能。

1 实验部分

1.1 试剂与仪器

试剂:异佛尔酮二异氰酸酯(IPDI)(工业品,陕西天欣海绵制品有限公司);聚醚三元醇330N(工业品,杭州久灵化工有限公司);异丙醇,亚硫酸氢钠,甲苯,二正丁胺,溴甲酚绿,盐酸,渗透剂JFC(均为化学纯或分析纯,陕西华星实验科技有限公司);丙烯酸酯黏合剂(实验室自制);涂料红,乳化糊(均为工业品,陕西华润印染有限公司)。

仪器:101型电热鼓风干燥箱(北京科伟仪器有限公司),CMT-6014型真空泵(西安环宇化学与仪器厂),KDM型调温电热套(山东甄城仪器有限公司),JJ-1型电动搅拌器(上海浦东物理光学仪器厂),JYLQ01型浴霸灯(欧普照明股份有限公司),LA-205型热定型机(日本株式会社),MU505T型均匀轧车(北京纺织机械器材研究所),BS210S型电子天平(德国塞多利斯公司),Y571B型摩擦牢度仪(温州纺织仪器厂),SW-12A耐洗色牢度试验机(无锡纺织仪器厂),800型小型电动离心机(常州电器有限公司)。

1.2 水性聚氨酯乳液的合成工艺

将一定量的聚醚三元醇装入500ml三口烧瓶,在120~130℃、真空度0.01atm的条件下脱水120~150min。将三口烧瓶固定在装有搅拌器的铁架台上,装入搅拌杆和温度计,开始匀速搅拌,缓慢降温至30℃左右,成滴加入计量好的异佛尔酮二异氰酸酯(IPDI),缓慢升至一定温度开始预聚反应,直到体系中游离异氰酸根(-NCO)的量达到理论计算值。待预聚体的温度降至常温后将整个装置转移到冰水浴中,降温至0~5℃,视预聚体的黏度大小加入适量异丙醇强力搅拌进行稀释溶解,加入配制好的NaHSO3水溶液进行封端30min,加入适量的蒸馏水,强力搅拌乳化60 min,即得到封端型水性聚氨酯。

1.3 涂料印花工艺[3]

织物规格:404013372纯棉丝光机织物和涤棉混纺机织物。

印花(丙烯酸酯黏合剂40%,封端型水性聚氨酯4%,乳化糊6%,涂料5%,其余为水)→预烘(80℃,3 min)→焙烘(170℃,2min)→水洗、烘干。

1.4 性能测试

1.4.1 预聚体中游离-NCO基含量[4]

称取2.0g左右预聚体于250ml锥形瓶中,加入10ml无水甲苯,振荡使预聚体完全溶解(难溶时稍加热),用移液管加入10ml的二正丁胺-甲苯溶液,摇匀,静置30min。加入50ml异丙醇和4滴溴甲酚绿指示剂,用0.5mol/L盐酸标准溶液进行滴定,溶液颜色由蓝变黄时记为终点,同时做空白实验。按下式计算:

式中:NCO—— 异氰酸酯基含量(%);V1—— 空白试验所消耗的盐酸标准溶液体积(ml);V2—— 试样所消耗的盐酸标准溶液体积(ml);c—— 经标定的盐酸标准液浓度浓度(mol/L);m—— 所取试样的质量(g)。

1.4.2 封端率

通过二正丁胺法[5]测定封端前后的-NCO百分含量,封端率按下式计算:

式中,W0—— 封端前 NCO 的百分含量 (%);W1——封端后NCO的百分含量(%)

1.4.3 乳液性质

(1)固含量:用分析天平称取1g左右样品在称量瓶中,置于100℃恒温干燥烘箱中加热至恒重,取出放入干燥器内,冷却至室温称重,按下式[6]计算:

式中,W0—— 空称量瓶的质量(g);W1—— 烘干前称量瓶和样品的质量和(g);W2—— 烘干后称量瓶和样品的质量和(g)。

(2)离心稳定性:采用800型高速离心机,在转速3 000r/min,时间30min的条件下测试乳液的稳定性,观察溶液是否分层。

(3)储存稳定性:将合成的产品室温静置3个月以上,观察其外观和稳定性的变化情况。

1.4.4 织物印花性能[7]

(1)耐摩擦牢度:参照 GB/T 3920-2008《纺织品色牢度试验耐磨擦色牢度》标准测试。

(2)耐皂洗牢度:参照 GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》标准测试。

2 结果与讨论

2.1 预聚温度和时间的选择

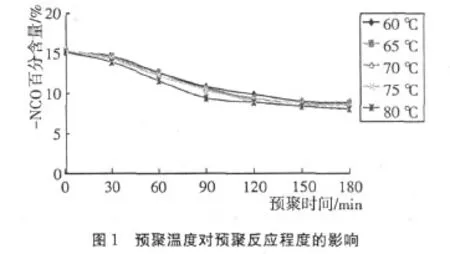

预聚反应是制备水性聚氨酯的重要环节,需控制好反应温度。预聚温度是反应进行的内在动力,对预聚反应的速率有较大的影响。一般多异氰酸酯与低聚多元醇的反应温度在60~100℃范围内为宜[8]。通常随着温度的上升,-NCO与-OH的反应速率会加快。实验中为测定反应速率,每隔30min测一次体系中游离-NCO的含量,待接近或达到理论计算值,预聚反应终止。测定结果如图1所示。

由图1可看出,随着时间的推移,每条曲线的下降趋势都逐渐减小,当120~150min时,曲线趋于平稳,此时体系中游离-NCO百分含量已基本达到理论设计值,所以选定预聚反应时间为150min。

在反应初期,随着预聚温度的升高,-NCO百分含量逐渐下降,反应速率加快,可缩短预聚反应时间,但温度过高,异氰酸酯基又会发生自身聚合或与氨基甲酸酯、脲键等反应交联,生成副产物。预聚温度对乳液性能的影响如表1所示。

注:反应时间为150min。

由表1可看出,反应温度的高低对乳液性能产生较大的影响。反应温度较低时,经过预聚反应后体系中剩余-NCO含量可能比理论值高,在后续的封端过程中发生副反应几率较大,乳液稳定性差;随着温度的升高,体系中的剩余-NCO含量降低到接近理论值,乳液稳定性得到了明显的提升。但温度过高,-NCO又容易自聚,导致应用性能下降。综上所述,最终选择预聚温度为70℃。

2.2 R值(异氰酸根指数)的确定

R值是异氰酸根指数的缩写,是初聚阶段IPDI中异氰酸酯基(-NCO)与聚醚三元醇中的羟基(-OH)的摩尔比,即n(-NCO)/n(-OH)。制备聚氨酯时,n(-NCO)/n(-OH)的大小直接影响着水性聚氨酯的性能,改变该值也会改变聚合物的相对分子质量,从而影响到水分散稳定性等其他物理机械性能。

实验中固定反应温度为70℃,反应时间为150 min,通过测定预聚体中剩余-NCO含量来确定R值的大小,如2图所示。

由图2可知R值的大小直接影响着体系中剩余的-NCO含量。当R值小于2.3时,终点-NCO含量比理论值要小;R值大于等于2.3时,其终点-NCO的含量比理论值要大。这是因为在预聚反应过程中,空气中的水分子会消耗一部分的-NCO生成脲键,生成脲键的多少和R值(异氰酸根指数)有关。R值不同,生成脲键数量也不同,最终得到的水性聚氨酯乳液的性能也会有所差异,如表2所示。

图2 R值对预聚反应程度的影响

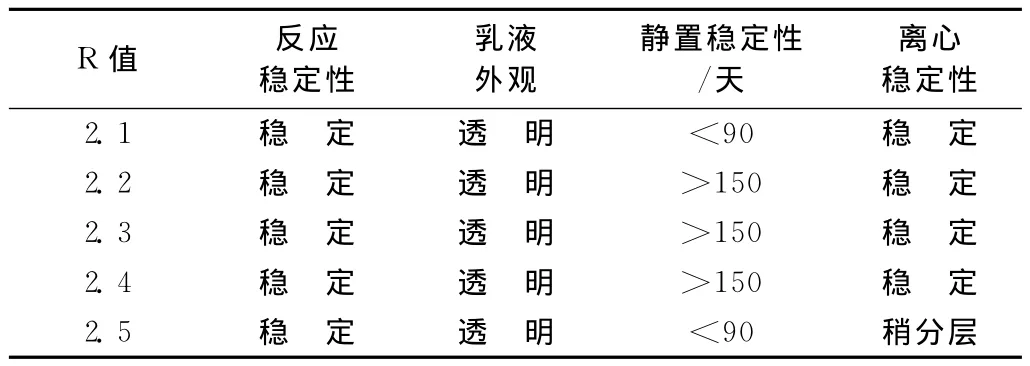

表2 R值对乳液性能的影响

由表2可知,R值偏小时,所得乳液的性能比较稳定,R值偏大,乳液的稳定性下降,外观浑浊。理论上讲R值越大,涂料印花的各项牢度越好,这是因为体系中被封闭的-NCO越多,解封后能与织物发生交联的-NCO也就越多,交联点和交联几率就会增大。但R值太大,也会增加-NCO与空气中的水分发生副反应的几率,造成封端困难的同时也影响了乳液的稳定性,进而影响应用性能。所以R值选择2.3为宜。

2.3 封端温度的选择

封端是整个实验最为重要和关键的环节,直接影响着实验的成败。封端过程是一个放热过程,释放的热量会促进可逆反应(即解封过程)的进行。异氰酸酯基活性很强,很容易和溶液中的水发生副反应,造成异氰酸酯基的损失而影响印花效果,所以封端温度要尽可能的低,以此降低异氰酸酯基活性,从而降低其与水发生反应的可能性。封端温度对封端率的影响如图3所示。

由图3可看出,封端率与封端温度成反比关系,即温度越低,封端率越高,温度越高,封端效果越差。由于温度低于0℃的状态不好控制,且受设备限制,所以实验的封端温度选取0~5℃。

2.4 盐值的确定

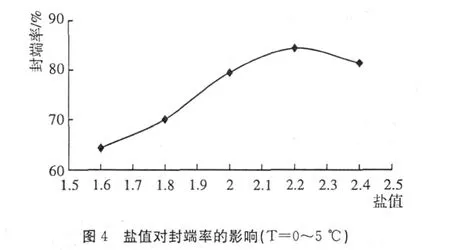

选择NaHSO3作为封端剂,其反应活性高、解封温度适中,与-NCO反应生成的-NHCOSO3Na具有亲水性,可保证聚氨酯大分子链分散到水中,实现自乳化。为确定最佳用量,选取不同的盐值,即n(NaHSO3)/n(-NCO),并测算出对应的封端率进行分析,结果如图4所示。

从图4可看出,封端率先随着NaHSO3用量的增大而升高,达到最高点后又缓慢下降。理论上来说,封端反应中盐值应该为1,但是由于-HSO3在水溶液中可能会发生部分电离,使得封端率下降,因此封端剂必须过量才可确保剩余的-NCO能够被完全封闭。封端剂用量对乳液及应用性能的影响如表3所示。

表3 盐值对乳液性能的影响

由表3可知,随着封端剂用量的增加,封端率逐渐提高的同时乳液稳定性也增加,这是因为封端剂用量不足时,-NCO没有被完全“保护”起来,游离的-NCO会与封端剂溶液中的水发生副反应,影响稳定性的同时也降低了印花织物的摩擦牢度;但用量太多,又会出现盐析现象,所以盐值选择2.0。

2.5 焙烘温度对印花性能的影响

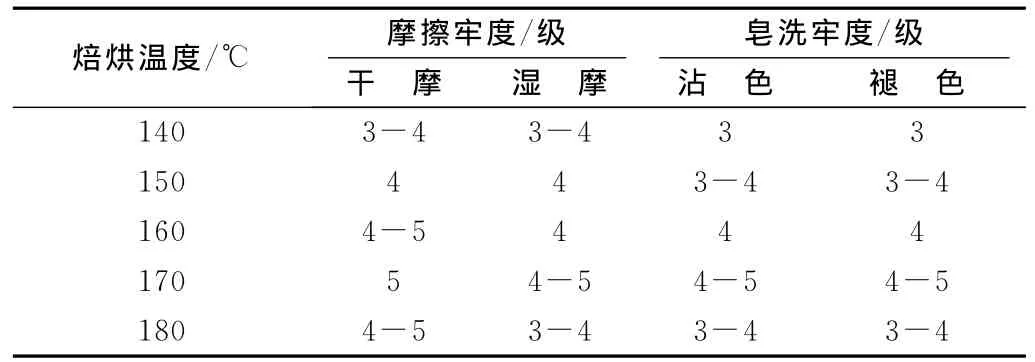

涂料印花中,黏合剂的成膜和黏着速率与焙烘温度有关,温度越高,成膜和黏着速率越快,烘焙温度对印花性能的影响如表4所示。

表4 焙烘温度对印花效果的影响

由表4可看出,随着焙烘温度升高,各项牢度均有所提高,一方面是因为焙烘使得水分蒸发,黏合剂颗粒相互靠拢、接触、挤压,最后形成连续的网状结构薄膜,使纤维间的缝隙消失;另一方面是因为随着温度的升高,水性聚氨酯会将自身封闭的-NCO释放出来,与棉纤维上的-OH发生交联黏着。但当温度增加到180℃时牢度降低,这可能是由于过高的温度破坏了交联体系。另外,温度过高还会影响涂料印花织物的手感和色光。所以焙烘温度选择170℃。

2.6 焙烘时间对印花性能的影响

涂料印花的牢度还与焙烘时间有关,焙烘时间太短,-NCO不能被完全释放,达不到交联的效果;焙烘时间太长,又会影响印花织物的手感和强力,焙烘时间对印花性能的影响如表5所示。

表5 焙烘时间对印花性能的影响

如表5所示,随着焙烘时间的延长,各项牢度均较好,这是因为足够的焙烘时间为-NCO与-OH提供了足够交联机会。进一步地延长焙烘时间,各项牢度基本不变,反而会使已形成的膜在长时间高温下焙烘而破坏,影响织物手感。因此选择焙烘时间为2min。

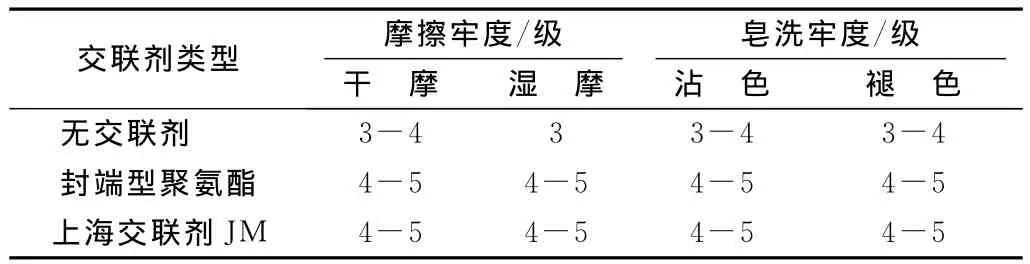

2.7 印花性能对比

实验利用封端型水性聚氨酯作为涂料印花的交联剂能够提高印花织物的各项牢度,其效果可与上海交联剂JM相媲美,实验效果如表6所示。

表6 不同交联剂的印花效果对比

结果表明,封端型水性聚氨酯作为涂料印花交联剂可明显提升印花的效果,满足工业生产的要求。

3 结论

(1)实验得出合成工艺为聚醚三元醇升温至130℃脱水120min;降温,以R值为2.3的比例滴加异佛尔酮二异氰酸酯(IPDI)进行预聚反应,预聚温度70℃、预聚时间150min;以盐值为2.2用NaHSO3进行封端,封端温度0~5℃,封端时间30min;加水乳化分散1h。

(2)印花工艺为预烘温度80℃,预烘时间3min;焙烘温度170℃,焙烘时间2min。

(3)实验合成的封端型水性聚氨酯作为涂料印花黏合剂,印花效果可与交联剂JM相当,能够显著提高印花织物的各项牢度,干摩擦牢度提高了1级,湿摩擦牢度提高了1级半,皂洗牢度沾色、褪色牢度均提高了1级。

[1] Karl-Ludwig Noble.Waterborne polyurethanes[J].Progress in Organic Coatings,1997,(32):131-136.

[2] 李 春,黄 俊,郑光洪.绿色水性聚氨酯的合成及在织物整理中的应用[J].纺织科技进展,2009,(3):48-49.

[3] 丁长波.丙烯酸酯共聚物无皂乳液印花黏合剂的制备[J].印染,2015,41(2):11.

[4] 林道昌.聚氨酯中异氰酸酯基测定方法述评[J].聚氨酯工业,1999,(2):47-49.

[5] 熊 军,孙 芳,杜洪光.丙酮-二正丁胺滴定法测定聚氨酯中的异氰酸酯[J].分析实验室,2007,26(8):8-11.

[6] K J O Callaghan,A J Paine,A Rudin.Mixed initiator approach to the surfactant-free semi-continuous emulsion polymerization of large MMA/BA particles[J].Journal of Applied Polymer Science,1995,58(11):2 047.

[7] 李密转,蒲宗耀,黄玉华,等.尿素在涂料印花中的应用[J].纺织科技进展,2013,(5):33-37.