基于LabVIEW的碟式分离机现场动平衡测试系统

2015-12-31张琦萍贺小平

张琦萍,贺小平

(1.上海工程技术大学 高职学院,上海 200437;2.上海宇航系统工程研究所,上海 201109)

0 引言

碟式分离机具有连续操作、生产能力大、分离效果好等优点,广泛用于食品、化工等行业的液-液、液-固以及液-液-固的分离。碟式分离机的工作转速通常为4 000r/min~10 000r/min,为保证机器高速运转时的稳定,除对其设计、制造、安装有较高工艺要求外,制造过程中还需要对旋转零件进行动平衡[1],以保证设备运转的稳定性。由于碟式分离机的工作转速高、转轴支撑结构复杂,采用传统的单件动平衡方法效果不理想。现场动平衡就是在工作转速下对旋转机械进行整机平衡。与传统的零部件动平衡方法相比,现场动平衡能有效地消除分离机转鼓材质不均匀、毛坯缺陷以及零件加工与装配误差对分离机动态性能的影响,显著提高整个转子系统的平衡精度[2-3]。

碟式分离机现场动平衡系统一般由振动信号测试和分析处理系统组成[4-5],本文针对碟式分离机的结构特点,采用柔性转子系统动平衡理论,结合振型平衡法进行系统动平衡分析,构建振动信号采集系统,利用LabVIEW软件功能强大的分析模块,编制处理程序,设计系统界面,开发了碟式分离机的现场动平衡测试系统。

1 碟式分离机转子系统动平衡特性

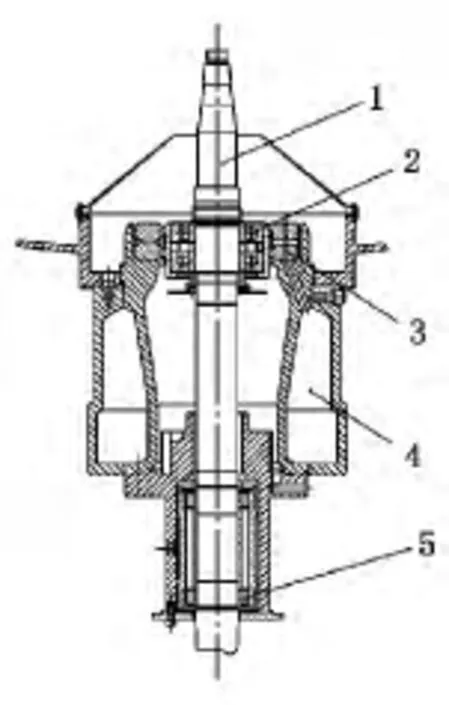

1.1 转子系统机械结构

图1为某种型号的碟式分离机转子系统结构。分离机转鼓安装在主轴1的上方,主轴通过上下两个支承点2、5安装在机身4上,为了提高支承刚度,每个支承结构都由两个滚动轴承组成。上支承点为两个单列深沟球轴承,下支承点为两个单列圆柱滚子轴承,主轴由下部的小皮带轮驱动旋转。

为了提高碟式分离机高速运转下的稳定性和减小振动,上部支承通过弹性橡胶垫3与机身柔性连接。因此,该支承系统是一个挠性系统,其目的是通过降低支承的刚度,使转子系统的临界转速低于其工作转速,避免出现共振。

图1 碟式分离机转子系统结构

1.2 动平衡特性分析

根据机械动力学理论,转子系统可通过任选的两个校正面加减质量进行动平衡,根据支承和构件的刚度,转子系统可以分为刚性和柔性两种类型[6-7]。刚性转子系统一旦在某一转速下达到平衡以后,在较宽的转速范围内总是保持平衡的,因此可以在任何转速下进行动平衡。与刚性转子不同,挠性转子必须考虑在不平衡离心力作用下转子产生的挠曲变形。由于离心力的变化和支承的非线性,挠性转子系统在不同转速下会产生不同的挠曲变形。因此,挠性转子的不平衡状态是随转速而变化的,某一转速下平衡好的转子系统在改变转速后,可能又失去平衡。现场动平衡技术的目的是保证挠性转子系统在额定工作转速范围内达到预定的平衡目标。

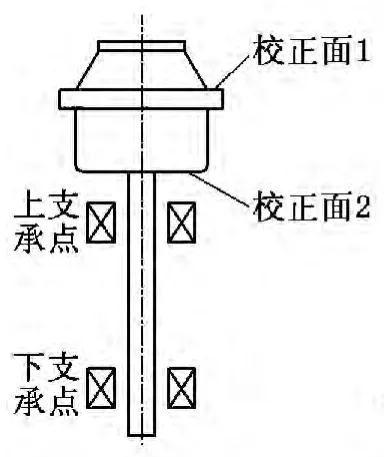

本文开发的碟式分离机动平衡系统采用双面平衡法,将转子系统简化为如图2所示的悬臂支承的模型,根据转鼓的结构,2个校正面分别选择在转鼓的上、下表面,添加不同质量的平衡块进行平衡。

经过分析,碟式分离机转子系统的一、二阶振型如图3所示。在一阶临界转速下,转轴系统的变形主要是由上支承的弹性变形引起,转鼓的上、下平衡校正面偏向在静止状态时轴线一侧。在二阶临界转速下,转轴发生弯曲,转鼓的上、下校正面向静止时轴心线的两侧偏移,通过配重使轴承动反力接近于零,转鼓的重心仍可通过静止时的轴心线。

图2 碟式分离机转子系统简化模型

图3 碟式分离机转子 系统一、二阶振型

根据碟式分离机的振动特点,采用振型平衡法进行系统动平衡计算。振型平衡法基于各阶平衡分布载荷与其他阶振型挠度之间的正交性原理和逐阶平衡的思想,将沿轴向分布的不平衡量分解为与各阶主振型相对应的不平衡量,然后逐阶进行平衡。

碟式分离机转子系统在工作转速下的挠度曲线是一阶和二阶振型分量在空间的向量迭加。因而在具体动平衡计算上,可以利用各阶平衡分布载荷与其他阶振型挠度之间的正交性,即不平衡量的n阶振型分量只能对挠度的n阶振型分量起作用,而不会激发挠度的其他阶振型分量。在平衡一阶振型不衡量时,在转子两校正面同向加重;而在平衡二阶振型不衡量时,在转子两校正面反向加重,从而使转子在给定的工作转速范围内都达到稳定运行。

2 现场动平衡测试系统的开发

2.1 系统的组成

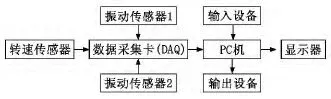

碟式分离机动平衡测试系统包括硬件系统和软件系统两部分,硬件主要由转速和振动信号测试及采集模块组成,而软件部分的功能是对测试信号进行动平衡分析计算。图4为动平衡测试系统总体结构框图。

图4 动平衡测试系统总体结构框图

2.2 硬件系统的配置设计

图5为动平衡测试系统硬件结构框图。动平衡测试系统的信号质量很大程度上取决于采集系统硬件的选择和配置。

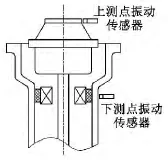

碟式分离机测振传感器布置如图6所示。振动信号的测量可以选择位移传感器、速度传感器和加速度传感器,具体的选择可根据机器的结构和测试可行性确定。

图5 动平衡测试系统硬件结构框图

图6 碟式分离机测振传感器的布置

数据采集卡的任务是完成传感器输出的模拟信号的A/D转换。硬件部分由基于PCI总线的内置数据采集卡(型号为PCI-6251,2路模拟输出,16路模拟量输入,24路数字I/O通道,采样频率为250kHz,电压输入为V)、SCC-68转接板等组成。

2.3 软件系统的设计

本动平衡分析测试系统基于LabVIEW开发。在动平衡测试系统中,主要包括两类信号的处理:转子基准信号和测振点的振动信号。对转子基准信号处理的目的是获取转子的工作频率、动平衡所需基准相位值以及对振动进行频谱分析所需要的数字信号频率;对振动信号处理的目的是对测得的振动信号进行频谱分析,确定转子振动是否由转子不平衡量所引起,如果是,则要提取振动信号的幅值和相位。由于实际测得的振动信号大多包含丰富的频率成分,因此从振动信号中提取有效成分的幅值和相位是进行信号处理的关键。

由于LabVIEW在测试信号的图标显示方面能提供很便捷的面板控件,因此本文采用LabVIEW软件对采集到的数据进行实时显示。

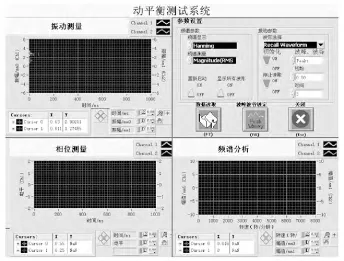

图7是碟式分离机动平衡测试系统前面板的GUI界面。在程序中采用选项卡选择面板信号分析和动平衡计算以及波形显示模块,用户通过点击选项卡,即可看到相应的计算结果和图形显示,参数设置区、控制区和波形显示区放在同一个主界面,达到直观简洁的目的。

3 分离机现场测试及分析

使用本系统对某型号的碟式分离机进行动平衡测试,测试中采用光电传感器测转鼓位置基准信号,用加速度磁电传感器测上、下点的振动信号,碟式分离机的旋转特性分析是确定动平衡方案的基础,通过在该测试系统中获得的相频、幅频曲线,可以判断该转子是否满足采用振型分离法进行动平衡的特性要求,是否存在异常因素。

图7 动平衡测试系统前面板GUI界面

通过测试振动波形发现幅频曲线有3个峰值突变,对应的相频曲线也有相位的突变。3个峰值分别对应一阶临界转速、电机驱动轴临界转速以及机座系统共振。在转速低于1 500r/min时,上、下测点获取的相位基本相同,即转子系统一阶振型占主导地位;以后随着速度的增加,相位的差别也逐渐增大,在2 500 r/min以后相位差基本稳定在180°,说明此时二阶振型已经占主导地位。

表1为碟式分离机现场动平衡测试结果。从表1中的数据可以看出,经过动平衡校正后,该碟式分离机在额定工作转速下,二阶振动幅值的降幅达到82%,改善了分离机的运转稳定性,平衡效果良好。

4 结论

本文运用挠性转轴系统的动平衡原理,构建振动信号测试系统,在LabVIEW虚拟仪器平台上开发了碟式分离机的现场动平衡测试系统,通过现场测试,表明该系统性能稳定、操作便捷,动平衡效果良好,符合企业生产要求,具有一定的工程实用价值。

表1 碟式分离机动平衡测试数据

[1]周保堂.旋转机械的动平衡原理和方法[M].杭州:浙江大学出版社,1991.

[2]安胜利,杨黎明.转子现场动平衡技术[M].北京:国防工业出版社,2007.

[3]龚俊,孙步功,辛舟,等.碟式分离机整机动平衡的方法[J].兰州理工大学学报,2004,30(6):46-48.

[4]贺小平,崔建昆,司志凡.基于LabVIEW虚拟仪器的碟式分离机的现场动平衡[J].机械工程与自动化,2011(1):105-107.

[5]贺世正,余鹏飞.虚拟仪器技术在碟式分离机动平衡测试中的应用[J].流体机械,2003,31(6):23-26.

[6]汪海良,刘思汉.柔性转子无试重动平衡法的实验研究[J].振动与冲击,1992,15(3):58-65.

[7]刘正士,陈心昭.转子动平衡的相对系数法及其在动态信号分析仪上的实现[J].机械强度,1994,16(4):53-57.