影响蒸氨废水COD因素分析及改进

2015-12-31李冬冬

李冬冬

(天津天铁冶金集团有限公司焦化厂,河北涉县056404)

影响蒸氨废水COD因素分析及改进

李冬冬

(天津天铁冶金集团有限公司焦化厂,河北涉县056404)

分析了焦炉操作、化产工艺等影响天铁焦化厂蒸氨废水COD的因素。通过增设陶瓷膜过滤器,改造机械化澄清槽、蒸氨排渣槽及气浮除油器气液混合泵等设备,加强陶瓷膜过滤器操作和蒸氨操作等措施,蒸氨废水COD指标由原来的6 181降至5 200,取得了较好的环保效益和社会效益。

蒸氨废水;COD;因素;分析;改进

1 引言

焦化厂氨水处理系统承担着65 t/h氨水量处理量的任务,包括2座JN60-6型60孔焦炉产生的氨水40 t/h,天利煤化有限公司的氨水20 t/h,燃气厂下液水封水约5 t/h。由于水量大,水质复杂,且必须满足金牛天铁工序对废水指标的要求,造成氨水处理系统氨水处理难度大。

COD是化学需氧量,是在一定条件下,采用强氧化剂处理水样时,所消耗的氧化剂的量。它是水中还原性物质多少的指标。还原性物质有各种有机物,因此COD是用来衡量水中有机物含量的一个指标。COD值越高,说明水污染越严重。

蒸氨废水是炼焦过程产生的氨水经过焦油氨水分离及蒸氨处理后的废水,COD是蒸氨废水的主要指标之一。COD由可被氧化的有机物构成,即溶解性有机物、胶体和SS-固体悬浮物。蒸氨废水COD的高低直接影响蒸氨废水进入金牛天铁生化处理效果。

2 焦化厂氨水处理系统现状

焦化厂氨水处理系统由焦油氨水分离系统和蒸氨系统两部分组成。

2.1 焦油氨水分离系统工艺和设备

其工艺流程简图见图1。如图1所示,从焦炉炉顶出来的荒煤气,在上升管处用循环氨水喷洒冷却,形成焦油、氨水和煤气混合物进入集气管,再通过吸气管进入气液分离器。气液分离器内煤气和焦油氨水自然分离,分离下来的焦油氨水混合物进入3台机械化澄清槽,在机械化澄清槽内部焦油氨水由于比重差异,自然沉降分层,从下到上分别是焦油渣、焦油和氨水。机械化澄清槽上部的氨水满流到3台氨水中间槽,用循环氨水泵送往焦炉上升管喷洒冷却煤气,多余的部分称为剩余氨水,进入剩余氨水罐,靠自流进入气浮除油器,进一步除去氨水中的焦油,从气浮除油器出来的剩余氨水进入原料氨水罐,由剩余氨水泵抽送至蒸氨工序进行蒸氨处理。

图1 工艺流程简图

天利煤化送来的氨水及燃气送来的水封下液通过专门的管道进入机械化澄清槽,与焦化厂的氨水一并处理。

主要设备有1台气液分离器,3台210 m3的机械化澄清槽,2台气浮除油器,2台陶瓷膜过滤器,2台蒸氨塔,氨水中间槽、剩余氨水罐、原料氨水罐等。

2.2 蒸氨系统主要工艺原理及设备

从焦油氨水分离系统来的剩余氨水,经碱计量泵加碱后从蒸氨塔顶部进入蒸氨塔,蒸汽从塔底进入,剩余氨水与蒸汽在塔内逆流接触。氨气从塔顶经冷却后成为氨水,剩余氨水经蒸氨后成为蒸氨废水从塔底排出,经换热器冷却后,用废水泵送往金牛处理。

主要设备有2台DN1500蒸氨塔、碱计量泵、螺旋板冷却器和废水泵等。

3 影响蒸氨废水COD的因素分析

影响蒸氨废水COD大小的因素是多方面的,原料煤的品质,焦炉操作制度,化产工艺的配置,冷凝工序的操作,蒸氨工序的操作等均对COD指标有影响。

3.1 焦炉操作

焦炉炉顶空间温度偏高,加大了大分子物质的分解,形成了酚,剩余氨水酚含量高直接会导致COD指标的偏高。同时焦炉炉温高,造成焦油含水量增高,导致焦油与氨水在澄清槽分离效果不好,使剩余氨水油含量超标。

3.2 化产工艺

3.2.1 冷凝工序焦油氨水分离

冷凝工序对氨水中焦油及浮油的分离效果,导致剩余氨水中含油量的大小,从而影响剩余氨水COD的高低。氨水与焦油分离不好,高压氨水压力过大,使剩余氨水含油量高,导致焦油与氨水分层不好,难以进行分离。天利来氨水及燃气水封水pH值高,会造成焦油乳化,使氨水含油高。

3.2.2 蒸氨的操作

蒸氨塔底排油不及时,废水含油多。蒸氨塔内回流不当,蒸氨塔分缩器冷却水量小。蒸氨蒸气量小,采用汽提式蒸氨,蒸汽对污水的吹脱效果明显,因此水中部分有机物会随着蒸汽排出污水,导致COD降低。氨氮对COD的影响:COD为化学耗氧量,氨离子是耗氧生成硝基然后反硝化为氮气,剩余氨水经过蒸氨后氨离子大幅度降低,其中氨氮降低,导致COD降低。

4 降低蒸氨废水COD措施

根据以上分析,我们根据现有条件采取了以下一系列的措施,试图降低蒸氨废水COD指标。

4.1 设备方面的改进

4.1.1 增设陶瓷膜过滤器

为了降低剩余氨水含油,新增设了2台PT963型陶瓷膜过滤器,该过滤器过滤精度高,除油效果好。改造后剩余氨水含油由原来的75 g/L减少至55 g/L。

4.1.2 机械化澄清槽进行了改造

为了提高机械化澄清槽的分离效果,对1#、2#机械化澄清槽进行了改造。原机械化澄清槽内部刮板机腐蚀脱落,槽体腐蚀泄漏,改造后解决了上述问题,减速机系统由原来的东西两格一体化改为东西两格分别设立减速机系统,运行更加稳定。

4.1.3 更新2#蒸氨塔为垂直筛板塔

为了提高蒸氨效率,对2#蒸氨塔进行了改造,引进了先进的垂直筛板塔。该设备传质效率高、传质空间利用率好,处理能力强,操作弹性大,结构简单、可靠,阻力小,蒸氨效率大大提高。

4.1.4 蒸氨排渣槽的改进

原来的排渣槽容量小,导致每次排渣量不足,塔底排不尽,蒸氨废水带油多,对其进行改造,增大排渣槽容量,使排渣时间提高,废水带油降低。

4.1.5 1#老蒸氨塔进行大修

将原1#蒸氨塔逐层塔盘拆下,进行检查和清洗,更换脱落泡罩,对腐蚀严重损坏的精馏段3层塔盘进行了更换。

4.2 工艺改进

4.2.1 陶瓷膜过滤器的串联改造

为了进一步发挥陶瓷膜过滤器的作用,我们将原来并联操作的2台陶瓷膜过滤器改造成串联操作,除油效果进一步提高。

4.2.2 气浮除油器气液混合泵进行改造

原气浮除油器的循环泵进气量不足,气浮除油器分离效果不好,我们将气浮循环泵改造成新型的气液混合泵。该泵属于涡轮式离心泵,进气量大,并配备一个气液混合罐,属专利产品,气液混合罐提高了气浮除油器的空气进量,且气液混合罐自带的气体分布器气体分布效果良好,在气浮除油器内空气可以形成更加细密的气泡,除油效果进一步提高。

4.2.3 气浮除油器氨水进口增设泵代替自流

原工艺进入气浮除油器的剩余氨水靠剩余氨水罐高液位自行满流进入气浮除油器,随着剩余氨水量大小的波动,剩余氨水罐的液位产生波动。由于进入气浮除油器的氨水量波动较大,导致气浮除油器时而满流、时而不满流,给气浮的操作稳定性带来很大的影响,气浮除油效果受到明显影响。我们增设了2台气浮除油器原料泵,通过泵将剩余氨水罐内的氨水送到气浮除油器,泵的进口设置在剩余氨水罐罐底,避免了剩余氨水罐液位的波动对气浮原料泵的流量的影响,使进入气浮除油器的氨水流量稳定,气浮除油器操作更加稳定。

4.3 操作方面的改进

4.3.1 加强陶瓷膜过滤器操作

(1)加强反冲洗时间和频次,反冲洗次数由原来的每周1次增加到2次,冲洗时间由30 min增加到50 min。

(2)提高反冲洗压力,反冲洗压力由原来的0.5 MPa提高到0.6 MPa。

(3)增加反冲洗后蒸汽清扫的步骤,在原来反冲洗的基础上,增加了蒸汽清扫的步骤,提高清洗效果,提高了陶瓷膜过滤器除油效率。

4.3.2 加强蒸氨操作

(1)加强pH值控制,严格控制液碱用量,根据废水pH值及时调节计量泵上量,使pH值控制在9~9.5。

(2)加强塔顶温度的控制及蒸汽量、水量的控制:及时调节蒸汽流量和压力及冷却水流量,塔顶温度严格控制在95~98℃范围内。

(3)NH3-N的控制,严格控制加碱量,适当降低NH3-N。

(4)加大蒸氨塔塔底排油的频次和时间:塔底排油次数由原来的每6 h一次增加到每4 h一次,排油时间由原来的30 min增加到40 min。

(5)稳定蒸氨塔剩余氨水入塔流量和废水流量,剩余氨水量调节幅度不超过±5 t。

4.3.3 加强入机械化澄清槽各种水的控制

粗苯酚水连续送入机械化澄清槽,由原来的每天下午输送改为上下午连续输送。燃气下液水封水COD测量控制:严格控制燃气来下液水封水COD含量不超过7 000。加强焦油库脱水的均衡性和连续性。

4.3.4 加强焦炉操作

通过加强装煤操作、降低标准温度、稳定加热制度等措施,降低了炉顶空间温度,由原来的828℃降低至808℃。

4.3.5 提高气液分离温度

通过调节循环氨水量及改造氨水喷头,适当提高了荒煤气及氨水焦油温度,从而提高了气液分离器温度,由原来的75℃提高至78℃,降低了焦油粘度,使焦油氨水分离效果更好。

4.3.6 机械化澄清槽操作改进

增设温度计准确测量槽内介质温度来判断、控制液位,代替原人工凭感觉判断温度,控制分离液位为800~1 200 mm。实施连续压油,并在机械化澄清槽顶部加设挡油板拦截浮油,使氨水含油进一步降低。

4.3.7 氨水入机械化澄清槽流量调节均衡

开关3台机械化澄清槽氨水进口阀门,调节3台机械化澄清槽氨水进量基本一致,使3台机械化澄清槽负荷均衡。

4.3.8 加强气浮除油器的操作

调节2台气浮除油器间进料量平衡,使2台气浮除油器进水量一致。加强气浮除油器调节频次保证连续满流,操作工巡检次数由原来的1 h一次改为0.5 h一次。

4.3.9 加强各槽、器类底部排油

剩余氨水罐、气浮除油器、氨水中间等各槽罐底部排油由原来的每周1次增加到每周2次。

5 效果

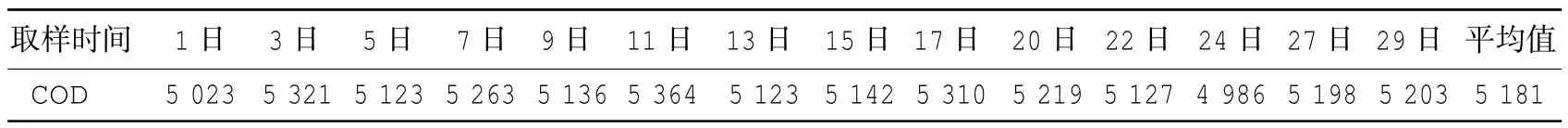

通过采取以上一系列的措施后,蒸氨废水COD指标由原来的6 181降至5 200,如表1、表2所示。

表1 改进前蒸氨废水COD(2014年1月)

表2 改进后蒸氨废水COD(2015年5月)

6 结束语

通过对天铁焦化厂蒸氨废水COD指标影响因素进行分析、实施改进措施,使COD指标大幅度降低,对焦化厂废水处理有重要意义,也对今后的技术改进具有指导意义。

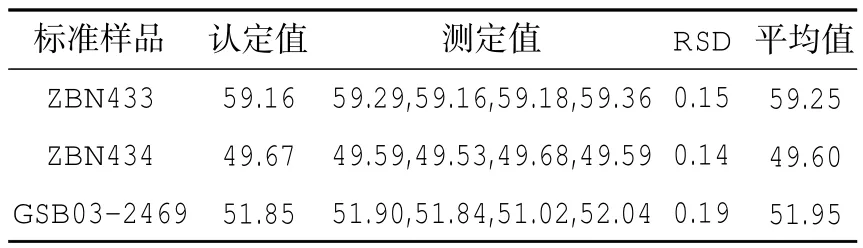

[1]范伯云,李哲浩.焦化厂化产生产问答[M].北京:冶金工业出版社,1988.该方法的精密度符合要求,数据准确度高,该方法测定结果与标准样品的认定值比较吻合,说明准确度比较好。

表1 标准样品测定结果

4 结论

用碱熔酸化的方法溶解试样,通过高氯酸脱水后称量二氧化硅质量测定硅含量。该实验表明,试样溶解效果好,没有残余试样,高氯酸脱水重量法可以避免酸度及其他元素对硅含量测定的影响及干扰。用硫酸和氢氟酸处理沉淀,使二氧化硅形成四氟化硅逸出,而共沉淀的金属氧化物不被挥发,另外,由于硫酸的存在,可以迅速吸收反应生成的水,防止四氟化硅的水解。该方法简单易行,测定值准确可靠,使用性也较好。

参考文献

[1]曹宏燕.冶金分析与应用[M].北京:冶金工业出版社,2008.

[2]GB/T 6901.3—2004,硅质耐火材料化学方法第3部分;氢氟酸重量法测定二氧化硅含量[S].

[3] YB/T 4329—2010,氮化硅[S].

Analysis on Factors Influencing COD of Distilled Ammonia Waste Water and Improvement

LI Dong-dong

(Coking Plant,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The factors of coke oven operation and chemical production process influencing distilled ammonia waste water COD at Tiantie Coking Plant were analyzed.By measures of adding ceramic film filter,modifying the equipment of mechanical clarifying tank,ammonia distilment deslagging tank and the gas liquid mixing pump of air floatation oil remover,enhancing the operation of ceramic film filter and ammonia distilment,the parameter of distilled ammonia waste water COD reduced from 6 181 to 5 200.Good environmental protection benefit and social benefit were obtained.

distilled ammonia waste water;Chemical Oxygen Demand;factor;analysis;improvement

10.3969/j.issn.1006-110X.2015.06.018

2015-08-15

2015-09-10

李冬冬(1981—),男,本科,工程师,主要从事化产回收工艺方面的研究工作。