生物质旋风热解炉气相等温流场数值模拟

2015-12-30张玉,翟明,张波等

生物质旋风热解炉气相等温流场数值模拟

张玉1,翟明1,张波1,董芃1,朱群益1,邹洪顺2

(1.哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001;

2.沈阳前进锅炉厂,辽宁沈阳110141)

摘要:本文运用Fluent软件,分析了生物质旋风热解炉气相等温流场。研究结果表明,RSM模型最适合生物质旋风热解炉气相等温流场的模拟。与RSM模型相比,RNGk-ε模型相差最大10%,标准k-ε模型和k-ω模型相差最大50%,DES模型则在整体趋势上不符。双对称入口改善了流场的轴对称性,斜切入口能够极大地减小旋风热解炉内的局部涡流。综合考虑短路流、切向速度、轴向速度、停留时间,旋风热解炉入口采用双对称30°倾角、排气管不插入旋风筒的形式。

关键词:旋风热解炉;气相等温流场;湍流模型;双对称入口结构;入口截面角;数值模拟

中图分类号:TK229.6`+5

文献标识码:A

文章编号:1002-6339 (2015) 05-0413-07

Abstract:This paper analyzes the gas-phase isothermal flow field of a biomass cyclone pyrolysis burner with the Fluent software. The results show that RSM is the best suitable turbulence model for simulating the gas-phase isothermal flow field of a biomass cyclone pyrolysis burner. Compared with the RSM, the maximum difference of RNG k-εis 10%, the maximum difference of standard k-ε and k-ω is 50%. DES does not match the overall trends above. The form of double symmetrical inlet improves the axial symmetry of the biomass cyclone pyrolysis burner. The inlet with oblique angles greatly reduces the internal local vortex. The short volume is very small when the inlet section angle is over 25°. When the inlet section angle is 25°, the tangential velocity reaches maximum, when the inlet section angle is 45°, the axial velocity reaches maximum. Considering the short-circuit flow, tangential velocity, axial velocity and particle retention time synthetically, a double symmertical inlet with the inlet section angle of 30° and an exhaust pipe without stretching into the cyclone are adopted for the biomass cyclone pyrolysis burner.

收稿日期2015-01-08修订稿日期2015-05-07

作者简介:张玉(1985~),女,博士研究生,研究方向为生物质热解气化。

Numerical Simulation for the Gas-phase Isothermal Flow Field of a Biomass Cyclone Pyrolysis Burner

ZHANG Yu1,ZHAI Ming1,ZHANG Bo1,DONG Peng1,ZHU Qun-yi1,ZOU Hong-shun2

(1.Harbin Institute of Technology,School of Energy Science and Engineering,

Harbin 150001,China;2.Shenyang Qianjin Boiler Factory,Shenyang 110141,China)

Key words:biomass cyclone pyrolysis burner; gas-phase isothermal flow field; turbulence model; double symmetrical inlet; inlet section angle; numerical simulation

0引言

国内外关于生物质热解气化研究及生物质气化技术的应用工艺有很多报导[1-4],但众多的气化工艺过程仍有焦油产生。由于焦油粘度较大,其不仅会导致产气率降低,还会堵塞和腐蚀设备,严重时使系统无法正常运行。对于焦油的处理,工业上大都采用水洗法,产生的洗焦废水会造成二次污染且目前洗焦废水的生化处理工艺仍不成熟。这些问题都极大地影响了热解气体的后续利用及推广使用。

在生物质热解气化过程中,解决焦油最彻底的方法之一是利用高温将焦油热解成沸点低于常温的气体[5-6]。本文的研究对象生物质旋风热解炉[7]主要是通过高温裂解法来降低燃气中的焦油含量。运行时,气体燃料高速燃烧器产生高温厌氧烟气以高速射流的形式切向喷入生物质旋风热解室中,形成强烈的旋风涡旋,同时与给料仓送来的生物质物料迅速混合、加热并充分的热解,最后生成各种生物质气,并经排出管排出。由于此旋风热解炉是在高温下运行,且内部等温流场为强旋转和高强度湍流运动,流动规律非常的复杂,很难通过实验研究出其内部流动状况,因此,本文应用Fluent软件对生物质旋风热解炉气相等温流场进行模拟,分析各种湍流模型的适用性,及结构参数对生物质旋风热解炉气相等温流场的影响,进而为生物质旋风热解炉的结构优化设计奠定基础。

1物理建模

1.1 旋风热解炉的基本结构

生物质旋风热解炉如图1所示,具体运行过程为:利用热解后产生的1 600℃以上的生物质气余热的一部分,加热加压空气达到800℃以上,与燃料气在高速燃烧器中进行燃烧,产生的1 600℃以上高温高速低氧烟气射入热解炉,将生物质物料充分热解。

图1 生物质高温旋风热解炉结构图

1.2 网格划分

利用Gambit建立几何模型和网格划分。筒体直径1 800 mm,进气口尺寸250 mm×300 mm,模型以环形空间的顶盖中心为坐标原点,沿轴向为Z轴,向下为正。采用结构化网格,如图2所示,最小网格尺寸为35 mm,网格节点数为419 641,网格数为399 071。

图2 网格结构

1.3 网格无关性验证

取入口为1 600℃的不可压缩理想气体,入口速度为80 m/s,入口当量直径为272.7 mm,出口边界为Outflow。图3为采用标准k-ε模型4种网格尺寸在截面z=2 000 mm的计算数据。可以看出,网格尺寸为35 mm和网格尺寸为25 mm、20 mm的模型参数相差很小。从计算的经济角度出发,选用网格尺寸为35 mm的模型。

2湍流模型分析

在生物质旋风热解炉内,切向速度占主导地位,它带动气体做高速旋转运动。轴向速度相对较小,但它是导致各种二次流的主要原因,不利于生物质燃气的热解。相对于轴向速度和切向速度,径向速度非常小(0~5 m·s);压降也是考查旋风热解炉工作性能的一个重要指标[8]。因此,从切向速度、轴向速度、静压力及动力压力4个不同方面来考察旋风热解炉不同湍流模型下气相等温流场状况。

图4为旋风热解炉在不同湍流模型下计算结果对比。除了DES模型以外,其他模型模拟结果趋势相同,其中RSM和RNGk-ε模型几乎重合。切向速度分布曲线呈明显的驼峰形状,速度场为典型的兰金涡[9]。轴向速度包括两部分,即外部的下行区和内部的上行区,两区的分界点处轴向速度为0[10],说明旋风热解炉中存在两股旋流,再由切向速度分布(切向速度方向相同)可以得出上行流和下行流旋转方向相同。炉内静压力沿径向由外向内递减,靠近中心轴线处的静压最低,靠近气化炉器壁的静压最大[11]。动压在强制涡和准自由涡的分界面处最大。在强制涡区,沿气化炉半径,动压逐渐减小,并在轴线处趋于零;在准自由涡内,沿气化炉半径,动压逐渐减小。

图4 不同湍流模型计算结果对比(z=2 500 mm)

在生物质高温旋风热解炉气相等温流场中,因切向速度分量远大于轴向和径向速度分量,且RSM模型直接求解各独立雷诺应力分量的输运方程,考虑了各向异性湍流输运的特性,因而更加适合于三维强旋流和高强度的旋风热解炉气相等温流场的计算。标准k-ε模型有较高的稳定性、经济性和计算精度,但它是基于各向同性湍流输运假设,适合高雷诺数湍流,不适合强旋流等各向异性较强的流场,因而与RSM模型相比相差较大。RNGk-ε模型与标准k-ε模型一样,也是二方程湍流模型,它更一般、更基本,可以计算低雷诺数湍流,考虑到旋转效应,模拟中选择了Swirl Dominated Flow选项,对强旋流气相流场的旋风热解炉计算精度有很好的改进效果,因而与RSM模型相比相差较小。k-ω模型中考虑了低雷诺数影响、可压缩性影响和剪切流影响,更适用于尾迹流动、混合层和射流情况,因而与RSM模型相比相差较大。DES是最精细的湍流模型,精度高,但是需要的网格数量大,要求的计算量、内存需要都非常大,由于限于设备计算能力,与RSM模型相比偏差非常大。

与RSM相比, 标准k-ε模型相差最大50%,RNGk-ε模型相差最大10%,k-ω模型相差最大45%,DES模型则在整体趋势上不符。如果考虑工作效率,RNGk-ε模型也较适合于旋流占优的旋风热解炉气相等温流场模拟,但标准k-ε模型、k-ω模型和DES模型则不适合旋风热解炉气相等温流场的模拟。因此,后续模拟选用RSM湍流模型。

3结构参数分析

与旋风分离器相似,对于常规的切向单进口旋风热解炉,在炉顶板附近,排气管外壁与筒体之间,由于径向速度与轴向速度的存在,将形成一个流动缓慢的边界层,边界层中的静压变化小于筒体中的静压变化,因此在顶板外侧沿筒体的流体在静压的作用下进入边界层内,遇到排气管的外壁面转弯向下,从其出口进入排气管,形成局部涡流,最后随中心上升气流逸出排气管[12-13],影响生物质气体在旋风热解炉中的充分热解。因此,在旋风热解炉的结构设计中,有效避免这种短路流所造成的不利影响是优化的关键。

3.1 入口形式

为了避免短路流,采用了双对称即四进口入口结构形式。对于单进口的旋风热解炉,入口边界条件为1 600℃的不可压缩理想气体,入口速度为320 m/s,入口当量直径为272.7 mm,入口雷诺数为15.671×105,出口边界条件为Outflow。双对称入口速度为80 m/s,入口雷诺数为3.918×105,其它条件不变。

(1)入口结构对短路流的影响

图5为旋风热解炉不同入口结构形式速度云图。

图5 不同入口结构形式速度云图

从图中可以看出,无论单入口,还是双对称入口,在靠近排气管外壁都存在短路流现象。由于单进口不对称,使得气流进入旋风热解炉时更加紊乱,涡核容易出现变形。采用双对称入口后,气体在旋风热解炉内为多点对称进气,使速度分布呈现明显的对称性,减小了流场内部的涡流,气体携气量减少。在相同的气体流量下,由于进口气流速度减为原来的1/4,阻力降低,流场更稳定[14]。

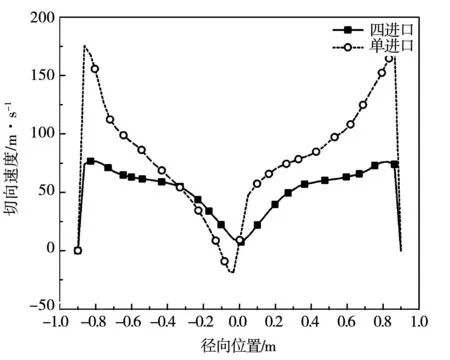

(2)入口结构对切向速度的影响

图6所示为x=0截面上z=1 000 mm时不同入口结构的切向速度分布。切向速度分布曲线呈明显的驼峰形状,速度场为典型的兰金涡。入口改成双对称结构后,切向速度轴对称性明显提高,而且旋涡的中心与几何模型的中心相重合;在相同的入口气量下,双对称结构流场的切向速度明显降低,且速度分布更均匀。

图6 Z=1 000 mm时不同入口结构切向速度分布图

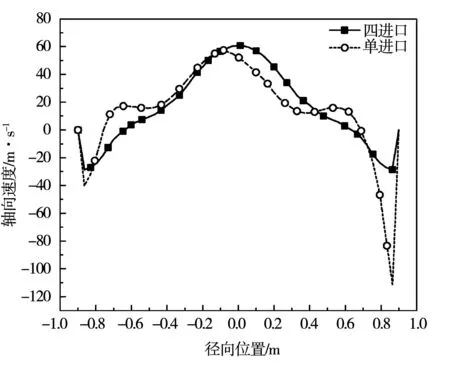

(3)入口结构对轴向速度的影响

图7所示为x=0截面上z=1 000 mm时不同入口结构的轴向速度分布。轴向速度构成了旋风热解炉的外层下行、内层上行的气体双层旋转流动结构,两层气流的分界点处轴向速度为0。采用双对称入口结构后,轴向速度对称性明显改善。

图7 z=1 000 mm时不同入口结构轴向速度分布图

(4)入口结构对总压的影响

图8所示为x=0截面上z=1 000 mm时不同入口结构的总压分布。总压力沿径向由外向内递减,靠近轴线处的总压最低,靠近壁面的总压最大。在相同的流量下,双对称进口的压力损失比单进口的明显减小,这是由于采用双对称进口后,入口速度降低了3/4。改进后总压在2 000~3 000 Pa之间,非常稳定,且更加节能。

图8 Z=1 000 mm时不同入口结构总压分布图

3.2 入口截面角

气体进入常规的直切式进口旋风热解炉后,必定要经过排气芯管外壁和筒体内壁之间,不可避免会存在“短路流”。如果具有一定的入口截面角,会使生物质气体在重力和惯性力的作用下直接进入芯管以下,不仅能使生物质充分热解,还能更大程度地减小芯管底部“短路流”。同时,旋风热解炉是在高温下工作,为了防止磨损,排气管不伸入旋风筒中。

(1)不同入口截面角速度云图

图9所示是不同入口截面角在x=0截面上速度云图。当进口角度为0°~15°时,在环形空间顶盖处确实存在一定的短路流,当进口角度为15°~30°时,短路流量逐渐减少,进口角度为40°~50°时,几乎没有短路流,且进口周边出现速度为零的区域。因此,气体从进气口进入旋风筒后,如果入口角度安排的适当,可减少短路流,使生物质能够在炉中充分热解。

图9 不同入口截面角速度云图

(2)不同入口截面角对切向速度的影响

图10所示为入口风速为80 m/s时截面z=1 000 mm和z=2 000 mm处切向速度分布。不论入口是水平还是具有一定截面角,炉内切向速度均呈现典型的兰金涡结构:外旋涡边界速度为零,速度梯度较大,内涡旋中速度梯度较小,内外涡旋交界面上切向速度值最大。入口具有一定的截面角后,切向速度在数值上均有所降低,主要是由于倾斜速度一部分用来旋转,一部分用来向下流动,但切向速度仍非常大,可以保持一定的旋转速度,使生物质气充分混合。随着倾斜角度的增加,切向速度先减小后增加再减小。入口截面角为25°时的切向速度值最大。

图10 不同入口截面角切向速度分布

(3)不同入口截面角对轴向速度的影响

图11所示为入口风速为80 m/s时截面z=1 000 mm和z=2 000 mm处切向速度分布。不论入口是水平还是具有一定截面角,炉内流动轴向速度沿径向可分为上行流和下行流。靠近壁面处的下降流量最能反映进入炉内的气体流量,随着深度的增加,轴向速度在减小,但是下降流量在逐渐增加,表明进入炉内的气体大部分向下流动。随着入口截面角的增加,轴向速度先减小后增加再减小,当入口截面角为45°时,轴向速度达到最大。

(4)平均停留时间

根据Rosin等人提出来的停留时间模型,可以计算出倾斜角度为25°时,气体平均停留时间为0.471 77 s;当倾斜角度为30°时,气体平均停留时间为0.493 s;当倾斜角度为40°时,气体平均停留时间为0.553 s;当倾斜角度为45°时,气体平均停留时间为0.595 s。

综上分析,取倾斜角度大于20°时,短路流量非常少。从切向速度分布来看,角度为25°~45°之间时切向速度较大,25°最大,其次是30°,相差不到10 m/s,45°与最大值相差15~20 m/s,为使生物质充分混合角度取25°~30°合适。从轴向速度来看,45°时轴向速度最大,其它角度下的轴向速度相差不大。从停留时间来看,各角度差别不大。综合考虑,采用30°可以满足各种条件,因此,旋风热解炉入口采用30°的倾斜角度。

4结论

本文对生物质旋风热解炉气相等温流场进行了数值模拟,得到的结论如下:

(1)RSM模型最适合旋风热解炉流场模拟,如果考虑计算效率,RNGk-ε模型也较适合。与RSM模型相比,RNGk-ε模型相差最大10%,标准k-ε模型和k-ω模型相差最大50%,DES模型则在整体趋势上不符。

(2)双对称入口改善了流场的轴对称性,切向速度、轴向速度及总压均有所降低;斜切入口能够极大地减小旋风热解炉内的局部涡流:倾斜角度大于25°时,短路量非常少;倾斜角度为25°时切向速率达到峰值,倾斜角度为45°时轴向速率达到峰值。

(3)综合考虑短路流、切向速度、轴向速度、停留时间等因素,旋风热解炉入口采用双对称30°倾角、排气管不插入旋风筒的形式。

参考文献

[1]Prabir Basu.Biomass Gasification,Pyrolysis and Torrefaction,Second Edition: Practical Design and Theory[M].Academic Press,New York,2013.

[2]Erik Dahlquist.Technologies for Converting Biomass to Useful Energy:Combustion,Gasification,Pyrolysis,Torrefaction and Fermentation[M].CRC Press,London,2013.

[3]韦姝,魏海坤,朱婷婷,等.考虑风速分布与日非平稳性的风速数据预处理方法研究[J].电网与清洁能源,2015,31(3):93-123.

[4]冯语晴,杨建华,张菁,等.我国石岩气发电的经验借鉴及发展前景分析[J].电网与清洁能源,2015,31(6):104-110.

[5]Hamaoka T,Inoue S,Uno S,et al.Effect of Woody Biomass Components On Air-steam Gasification[J].Biomass & Bioenergy.2005,28(1):69-76.

[6]Pian C C P,Yoshikawa K.Development of a High-Temperature Air-Blown Gasification Systerm[J].Bioresource Technol.2001,79(3):231-241.

[7]张玉,董芃,翟明,等.两段式生物质旋风高温热解气化炉:中国.201110094281.8[P].2011-10-09.

[8]孙兰义,崔铭伟,李军,等.不同结构循环旋风分离器流场的数值分析[J].石油化工设备,2009(5):32-36.

[9]韩婕,刘阿龙,彭东辉,等.旋风分离器两相流动数值模拟研究进展[J].天然气化工,2012(5):55-61.

[10]万古军,魏耀东,时铭显.高温条件下旋风分离器内气相流场的数值模拟[J].过程工程学报,2007(5):871-876.

[11]赵宏强,蒋海华,谢武装.基于大涡模拟的旋风分离器内流场数值模拟研究[J].环境工程学报,2009(4):759-763.

[12]陈启东,左志全.不同侧向入口旋风分离器流场数值分析[J].中国工程科学,2014(2):58-67.

[13]Alex C.Hoffmann,Louis E.Stein.Gas Cyclones and Swirl Tubes:Principles,Design,and Operation[M].Springer,Berlin,2014.

[14]吴彩金,马正飞,韩虹.斜切双入口旋风分离器流场的数值模拟[J].煤矿机械,2010(9):61-63.