光纤光栅声发射检测新技术用于轴承状态监测的研究

2015-12-30李宁,魏鹏,莫宏等

第一作者李宁男,博士后,副研究员,1973年生

光纤光栅声发射检测新技术用于轴承状态监测的研究

李宁1,魏鹏2,莫宏1,梅盛开1,黎敏3

(1.陆军航空兵学院,北京101123; 2.北京航空航天大学,北京100191; 3.北京科技大学,北京100083)

摘要:轴承的健康状况对旋转机械的工作状况有极大的影响。航空器中的故障轴承会间接造成事故,给飞行安全带来灾难性的后果,需要进行早期故障的有效检测判别或状态监测。与振动等传统的检测手段相比,声发射可有效检测到故障的早期状态,准确判断故障类别和严重程度。介绍了滚动轴承故障声发射检测原理以及光纤光栅声发射检测新技术。以预制外圈缺陷的轴承为例,进行了压电式声发射传感系统和光纤光栅声发射传感系统检测的对比实验,实验和分析结果表明光纤光栅声发射方法检测到的信号谱底噪声小,谱线清晰、干净,更容易分辨故障频率和分析故障的严重程度,优于振动和压电式声发射传感方法。最后介绍该技术在直升机维修保障中的应用情况。

关键词:滚动轴承;光纤布拉格光栅;声发射;故障诊断

收稿日期:2013-11-08修改稿收到日期:2014-01-21

中图分类号:TP206文献标志码:A

Bearing state monitoring using a novel fiber Bragg grating acoustic emission technique

LINing1,WEIPeng2,MOHong1,MEISheng-kai1,LIMin3(1. Army Aviation Institute Beijing 101123, China;2. Beijing University of Aeronautics & Astronautics, Beijing 100191, China; 3. Beijing University of Science and Technology, Beijing 100083, China)

Abstract:The health state of a bearing has a tremendous influence on a rotating machinery. A failing bearing can not only jeopardize the safety of flight but also induce collateral damages. It is necessary to monitor and judge the tiny earlier fault in an effective way. Compared with the conventional vibration detection approach, acoustic emission (AE) can be used to detect the earlier state of the fault, and diagnose the fault type and damage level. Here, the detecting principle of rolling bearing fault with AE and the novel AE detection technique using a fiber Bragg grating (FBG) were introduced. A comparative experimental study with FBG sensor and the commercial PZT-based transducers was conducted to detect a precut defect on the outer race of a rolling bearing. The experimental and analysis results showed that the detected signals with FBG have better spectra than those using PZT with clearer lines and lower noise, the fault frequency and damage level can be more easily identified. Finally, the applications of this technique in helicopter maintenance were introduced.

Key words:rolling bearing; fiber Bragg grating; acoustic emission (AE); fault diagnosis

据统计,旋转机械的故障有30%是轴承故障引起的,轴承的健康状况对机械的工作状况有极大的影响。在航空器变速等鲁棒性较低的系统中,轴承的早期微弱故障就会导致灾难性的后果,需要进行早期故障的有效检测判别或状态监测。

传统的检测轴承局部损坏的方法往往采用测量靠近轴承处的振动和噪声信号。轴承故障特征频率信号被轴承振动信号所调制,频率为5~20 kHz范围内。声发射(Acoustic Emission,AE)方法检测到的是轴承振动与撞击使金属材料内部产生变形而形成声发射信号,该信号对特征频率进行调制,其带宽约为30 kHz~1 MHz范围,可以避免其他振动源和噪声对信号的影响,使得声发射检测优于振动检测[1]。该方法可有效检测到故障的早期状态,准确判断故障类别和严重程度。近十年来,随着声发射检测仪器的集成程度和性能进一步提高,该方法用于轴承的状态监测与故障诊断在学术界和工业界已形成普遍共识,并进行了较为广泛的研究与应用[2]。

光纤光栅声发射检测是一种新颖的声发射检测技术,它与传统的基于压电陶瓷传感器(PZT)作为超声换能器的声-电转换原理不同,采用光纤布拉格光栅(Fiber Bragg Grating,FBG)作为传感器,通过AE波调制光栅的布拉格波长,然后由反射光波长的改变来检测AE信号,经声-光-电转换的环节后被计算机拾取。FBG传感头结构简单、尺寸小、重量轻、封装外形可变,适合在恶劣环境中工作;传感系统具有高灵敏度、高分辨力、抗电磁干扰的特点。近年来,欧美、日本等学者[3-4]应用FBG传感器进行了声发射检测的理论与实验研究,从实验结果可以看出,FBG对材料产生的声发射信号较为灵敏、检测频域较宽,可以代替传统压电声发射传感器进行检测与实时监测。我们进行了光纤光栅声发射的理论研究与工程应用的初步探索,本文重点介绍光纤光栅声发射原理及在轴承等直升机典型承力部件的损伤检测的研究与应用情况。

1滚动轴承故障声发射检测原理

滚动轴承是由内圈、外圈、滚动体和保持架四种零部件组成。滚动轴承在运行过程中由于各种原因产生十分复杂的信号,产生声发射激励源的原因很多,如轴承各零件的制造误差、材料缺陷;安装过程中的装配误差,如不对中、不平衡等;运行过程中产生的各种故障,如点蚀、剥落、裂纹、磨损、润滑不良等;轴承部位的结构也会产生激励信号。可以用理论公式或经验公式进行计算和估计得到轴承的故障特征频率。不同位置上的损坏有不同的特征频率,轴承故障的检测原理是基于对特征频率能量的检测。

轴承故障要经过一个较缓慢的扩展过程,这个阶段不足以引起轴承明显振动和温度异常,而AE信号则比较明显。大量的工业和军事应用研究表明,在轴承的寿命周期中,其故障特征可分为以下4个清晰的阶段,如图1所示。

(1)第Ⅰ阶段:微故障阶段(目视不可见),出现超声波段的频率;

(2)第Ⅱ阶段:出现轴承部件的自然频率(目视可见细微故障);

(3)第Ⅲ阶段:故障增长阶段,出现故障特征频率及其谐波成分,可能被转频调制;

(4)第Ⅳ阶段:事故发生前的阶段,出现大量故障频率及其谐波成分,并被调制,轴振动加剧,出现转轴的转频及其谐波成分,区域4信号呈减弱趋势。

图1 轴承的故障发展阶段及特征示意图 Fig.1 Typical bearing failure progression with signatures

美国军方认为直升机上轴承的损伤将导致直接或间接故障,影响飞行安全,会增加额外的维修费用;同时,轴承等有寿件,在退役时仍有50~90%的剩余寿命。为实现视情维修,委托多家公司开发了直升机传动系统故障监控系统,实时采集振动、声发射信号、存储数据进行事后处理,得出相似的轴承故障的经验与结论[5-6]。

声发射技术应用于滚动轴承故障诊断时,损伤特征有多种分析方法,例如短时信号处理方法、模糊聚类分析方法、小波分析、包络分析(共振解调)、神经网络等[1,7-10]。

2光纤光栅声发射检测技术

2.1光纤光栅声发射检测原理

选用均匀光纤布拉格光栅(FBG)作为高灵敏度传感器检测声发射信号。其传感原理是在光纤纤芯中传播的光将在每个光栅面处发生散射,如果满足布拉格条件,每个光栅平面反射回来的光逐步累加,最后会在反向形成一个反射峰,中心波长由光纤参数决定。FBG实质是一种窄带滤波器,将很窄频带内的光反射回去,而其余频带的光就透射出去,图2是均匀光纤布拉格光栅(FBG)的结构示意图。FBG声发射检测的简要原理为:FBG具有很好的线性应变特性。当外界应变作用ε为周期性应力波时,光栅的中心波长λB也会随之发生周期性改变。设外界作用声发射应力波为:

图2 均匀光纤布拉格光栅(FBG)结构示意图 Fig.2 Diagram showing how light propagates through a FBG

(1)

(2)

在后期信号处理中,分析FBG的中心波长λB的变化情况,就能获得作用于FBG的外界声发射信号的相关信息。

2.2光纤光栅声发射检测系统

根据上述原理,研制了光纤光栅声发射传感系统。系统结构如图3所示,主要包括光纤传感部分和信号处理部分。光纤传感部分包括:FBG传感器、光源、隔离器、Y型光纤耦合器;信号处理部分包括光电转换电路、放大电路、滤波电路、A/D电路和FPGA;其中FBG传感器由胶紧固在封装材料内,可重复使用,封装的FBG传感器与被检件之间添加耦合剂;光源为可调谐窄带DFB激光器,谱宽小于0.05 nm;光源经过隔离器与Y型光纤耦合器的A端口相连接;光纤耦合器的B端口与信号处理部分的光电转换电路相连接,光纤耦合器的C端口与FBG传感器相连接;光源输出的光通过隔离器,从光纤耦合器的A端口进C端口出,到达FBG传感器,符合光栅中心波长的光被FBG反射后,又从C端口返回Y型光纤耦合器,一半的光从端口B出射后被隔离器阻隔,另一半的光从A端口输出,进入光电转换电路转换为电信号,再依次经过放大电路、滤波电路、模数转换电路,进入FPGA进行数据综合处理,最后数据经过PCI总线进入计算机。

图3 光纤布拉格光栅声发射传感系统结构图 Fig.3 Block diagram of the fiber Bragg grating acoustic emission sensing system

系统中,光电转换电路是光纤传感中的重要的组成部分,它把光信号转化为电信号,其性能直接影响传感系统的性能。考虑到光信号从光源经过一系列光纤通路后光功率通常都在nW量级,以及光信号的波长范围(C波段)和光电转换速度的要求,采用偏置电压低、频率响应高、光谱响应宽、光电转换效率高、稳定性好、噪声小等优点的InGaAs半导体PIN光电二极管光伏探测器作为光电探测器。

传感系统工作时,首先检测FBG传感器的光谱图,得到其中心波长与3dB带宽的参数值。调整窄带激光器输出光的中心波长至光栅反射谱3dB带宽附近线性度较好的波长段。此时,系统达到最佳检测状态,可以采集各种声发射信号。

图4是我们研制的光纤布拉格光栅声发射传感系统样机。对FBG声发射传感系统进行模拟裂纹声发射信号实验(折断铅芯),并用同一信号与传统PZT声发射传感器进行比较,发现光纤光栅声发射传感系统具有独特的优势:断铅信号波形收敛快,不存在压电器件本身的振荡特性,频域范围宽,在100~1000kHz均有响应(图5)。而PZT声发射传感器通常为谐振式,中心频率为150kHz,响应频带窄,波形畸变较大。

图4 光纤布拉格光栅声发射传感系统样机 Fig.4 FBG acoustic emission sensing system prototype machine

对于图5中的断铅波形的差异,我们认为这是因为这两种传感器本身的固有结构特性决定的。压电陶瓷传感器是由压电陶瓷晶体构成的,不论其大小与形状如何,均存在着上表面和下表面,这样就使得声发射信号在上下表面之间存在着反复振荡并逐渐消减的现象,也就是压电陶瓷传感器本身成为了一个误差源,即基于压电陶瓷声发射的传感系统采样的AE信号是AE源产生的信号与AE波在压电陶瓷声发射传感器中振荡信号的叠加,这是此种声发射检测系统固有的特点和缺陷。对于光纤光栅声发射检测系统来说,由于光纤光栅传感器本身并不存在一个AE波在传感器内部往复振荡的问题,因此,采集的波形不会产生畸变,信号频带宽、响应快,这是光纤光栅声发射传感系统比压电陶瓷声发射传感系统在原理上的优势所在。

图5 光纤光栅声发射传感系统与压电陶瓷声发射传感系统的断铅信号检测波形对比图(左为FBG传感系统、右为PZT传感系统;上为频域、下为时域;纵轴:电压/mV;横轴:时间/s) Fig.5 Response of a pencil lead breaking event using FBG AE detector and comparison with PZT based transducer (left: FBG, right: PZT; up: frequency domain, down: time domain; x-axis: voltage/mV, y-axis: time/s)

3轴承故障光纤光栅声发射检测实验

3.1轴承实验台预制外圈故障轴承检测对比实验

实验如图6~7所示,在滚动轴承的外圈用电火花加工均匀分布的9个模拟点蚀故障,载荷工况为5 kN,转速工况为600 r/min、1 200r/min。轴承运行时,故障点与其余部件的碰撞发出的声发射信号属于瞬时脉冲信号,它具有信号频谱宽、低频信号含量丰富等特点,这也使得声发射信号常常被低频干扰信号淹没,不能得到有效分析。采用共振解调算法,通过一个带通滤波器将低频干扰信号和超高频干扰信号滤除,得到经共振放大的高频信号,其中亦含有轴承的故障信息;再对放大后的高频信号进行解调,使用希尔伯特变换(包络检波)提取出高频信号的波形,再经过低通滤波滤除高频干扰信号,得到包含轴承故障信息的低频信号,经FFT变换后,得到声发射信号的频谱。通过轴承故障的理论公式或经验公式得到的故障频率与信号频率进行比较。图8、9是对实际故障轴承(外圈点蚀故障)检测时的情况:在轴转速分别为600 r/min和1 200 r/min时,采用压电陶瓷声发射传感器与光纤光栅声发射传感器采集的滚动轴承故障时域数据利用共振解调算法之后,得到的频域数据。

图6 轴承模拟故障声发射检测对比实验装置 Fig.6 The test rig of the bearings in the laboratory

图7 传感器位置局部放大图 Fig.7 A magnified detail of the location of the FBG and PZT AE sensors

通过对比发现,光纤光栅声发射和压电陶瓷声发射检测方法所采集到的信号均能有效地反映出轴承外圈故障频率及其倍频。压电陶瓷声发射传感器采集到的信号在分析故障频率的边频时,受到谱底噪声的干扰较为严重;而光纤光栅声发射传感器采集到信号谱底较为干净,有利于分析出故障频率及其倍频,同时能较好地分辨出故障频率的边频成分,这样将有助于分析故障的严重程度,边频越多,且边频的幅值占主频幅值的比例越高,则故障越严重。因此,光纤光栅声发射检测方法效果更好。一般来说,转速越高(>600 r/min),故障频率越明显;直升机轴承的工作转速普遍较高,因此,有很强的针对性。

图8、9中光栅传感器采集到信号谱底较为干净,是因为传感器本质上没有压电传感器固有的振荡特征。如3.2节所述,压电陶瓷声发射传感器采集的声发射信号是声发射源的声发射信号与压电陶瓷传感器自身的声发射波振荡信号的叠加(加上电磁干扰等信号),因此基础噪声较多,故障频率的谱线在背景谱底中不易分辨。而采用光纤光栅声发射检测器则不存在这样的问题,因此,进行轴承故障信号采集时采用光纤光栅传感器比压电陶瓷传感器信号质量高。同时,本方法具有不受电磁干扰影响的特点。光纤光栅声发射传感器较轻,在安装和固定上,也具有独特的优势;如需封装可以根据被测轴承(座)尺寸和形状对传感器基底材料(有机玻璃)进行适应性加工,通过增大耦合面积提高耦合效率。

图8(a) 600 r/min转速下压电陶瓷声发射 传感器检测到的滚动轴承外圈故障信号

图8(b) 600 r/min转速下光纤光栅声发射传感器 检测到的滚动轴承外圈故障信号 Fig.8 The spectra of the seeded defect on the outer race of the test rolling element bearing at the shaft speed of 600 r/min

图9(a) 1 200 r/min转速下压电陶瓷声发射 传感器检测到的滚动轴承外圈故障信号

图9(b) 1 200 r/min转速下光纤光栅声发射 传感器检测到的滚动轴承外圈故障信号 Fig.9 The spectra of the seeded defect on the outer race of the test rolling element bearing at the shaft speed of 1 200 r/min

3.2光纤光栅声发射轴承故障检测在直升机上的应用

直升机轴承故障会引起强烈振动或失控,造成发动机空中停车,危机飞行安全。我们在实施直升机轴承故障检测时,结合日常维护工作,在地面试车时转速稳定状态下进行。本方法适用于尾传动轴支撑轴承、旋翼支撑轴承、尾桨操纵盘轴承、发动机、发电机等直升机滚动轴承以及其他旋转机械中轴承的故障检测。应用光纤光栅声发射检测系统可实现对直升机滚动轴承的在线原位检测,目前已在装备保障工作中得到应用,为直升机维修检测提供了新手段,对轴承等有寿件的视情维修和延寿均有重要意义。本节仅举两例进行说明。

3.2.1直-X型直升机尾传动轴轴承检测

图10 直-X地面试车状态下尾 传动轴轴承声发射检测试验现场 Fig. 10 AE test of the Z-X helicopter tail supporting bearings

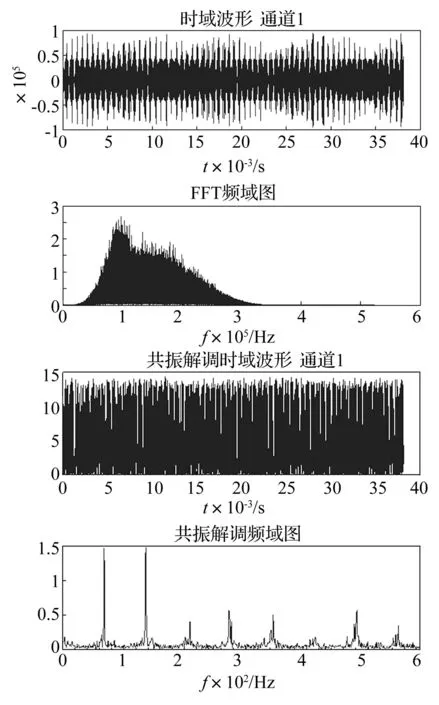

图11 直-X尾传动轴轴承声发射信号共振解调分析 (上部为采集信号的时域波形和频域FFT; 下部为共振解调时域和频域谱线) Fig.11 Envelope analysis of the AE signal collected from the Z-X helicopter tail supporting bearing, up: signal waveform and FFT, down: spectrum after envelope analysis.

直-X地面试车状态下尾传动轴轴承声发射检测试验现场见图10。该轴承为滚动球轴承,其固定卡箍材料为1Cr18Ni9Ti不锈钢。如使用压电式声发射传感器进行检测,采用磁座/磁环固定,吸附性较差;而且PZT传感头尺寸重量相对较大,在传动轴高速旋转(4 009 r/min)时,如固定不牢极易酿成事故。采用FBG传感器则很好地解决了这一问题。我们对FBG裸栅进行了封装,将基底有机玻璃加工成与轴承外圈固定卡箍相配合的弧面,制成专用传感器,使用凡士林作为耦合剂,并由胶带固定。

检测时,该架机经历通电、慢车、大车、慢车、关车阶段。由于大车阶段的转速稳定,在该阶段的采集数据中随机抽取一组数据进行共振解调分析。实验数据如图11所示。尾传动轴转频为66.8 Hz,分析声发射检测信号,出现转频及其倍频极为接近的故障频率,由此判断该轴承松动。经验证,该轴承的故障特征与实际情况吻合。

3.2.2直-XX型直升机旋翼支撑轴承检测

直-XX型直升机旋翼支撑轴承检测试验现场见图12。对多段采集的声发射信号进行共振解调分析,发现谱线图中有与滚子的故障频率相吻合的频率(按经验公式计算为34.5 Hz),并存在谐波成分(倍频);且高频和中频段未发现故障频率谐波成分,也未发现其它故障频率的调制现象(图13),据此判断为滚子轻微磨损;该轴承有待继续跟踪观察。

图12 直-XX直升机旋翼支撑轴承检测试验现场 Fig.12 AE test of the Z-XX helicopter rotor supporting bearing

图13 直-XX直升机旋翼支撑轴承某段声发射信号 共振解调分析(上为共振解调后的时域图, 下为共振解调后的低频段频域图) Fig.13 Envelope spectrum of AE signal collected from the Z-XX helicopter rotor supporting bearing, up: time domain, down: frequency domain at lower frequencies part

4结论

本文介绍和分析了光纤光栅声发射检测新技术及轴承故障检测实验,并进行了直升机轴承在线原位检测的实践,光纤光栅声发射用于轴承状态监测与故障诊断,有如下优点:

(1)传统的轴承故障检测手段(目视、振动、温度等)故障诊断率不高,难以发现早期故障,光纤光栅声发射传感方法具有较高的检测精度,可结合日常装备

维护进行,安装和操作简单,能够检测出轴承的早期故障状态,准确识别故障类型,对其视情维修和延寿具有重要意义。

(2)与基于振动传感器以及压电式声发射传感器的检测方法相比,谱底噪声小,谱线清晰、干净,更容易分辨故障频率和分析故障的严重程度。

参考文献

[1]Li C J, Li S Y. Acoustic emission analysis for bearing condition monitoring[J]. Wear, 1995, 185(1-2):67-74.

[2]郝如江,卢文秀,褚福磊. 声发射检测技术用于滚动轴承故障诊断的研究综述[J]. 振动与冲击,2008,27 (3):75-79.

HAO Ru-jiang, LU Wen-xiu, CHU Fu-lei. Review of diagnosis of rolling element bearings defaults by means of acoustic emission technique[J]. Journal of Vibration and Shock, 2008, 27(3): 75-79.

[3]Perez I, Cui H L, Udd E. Acoustic emission detection using fiber bragg gratings[C]. SPIE, Smart Structures and Materials 2001 Conference, Newport Beach, CA, March 5-8, 2001.

[4]Lee J R, Tsuda H. A novel fiber Bragg grating acoustic emission sensor head for mechanical tests[J]. Scripta Materialia,2005, 53: 1181-1186.

[5]Chin H H, Mayhew E, Green D L. Assessing bearing health for helicopter power train systems[C]. American Helicopter Society 61st Annual Forum, Grapevine, TX, June 1-3, 2005.

[6]He D, Li R, Bechhoefer E. Split torque type gearbox fault detection using acoustic emission and vibration sensors[C]. 2010 International Conference on Networking, Sensing and Control, ICNSC 2010, April 10-12, Chicago IL, United States.

[7]Al-Ghamd A M, Mba D. A comparative experimental study on the use of acoustic emission and vibration analysis for bearing defect identification and estimation of defect size[J]. Mechanical Systems and Signal Processing, 2006, 20:1537-1571.

[8]He Y Y, Zhang X M, Friswell M I. Defect diagnosis for rolling element bearings using acoustic emission[J]. Journal of Vibration and Acoustics,2009,131.

[9]Eftekharnejad B, Carrasco M R, Charnley B, et al. The application of spectral kurtosis on Acoustic Emission and vibrations from a defective bearing[J]. Mechanical Systems and Signal Processing, 2011, 25:266-284.

[10]Li B, Chow M Y, Tipsuwan Y,et al, Neural-network-based motor rolling bearing fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2000, 47(5): 1060-1069. C J, Li S Y. Acoustic emission analysis for bearing condition monitoring[J]. Wear, 1995, 185(1-2):67-74.

[2]郝如江,卢文秀,褚福磊. 声发射检测技术用于滚动轴承故障诊断的研究综述[J]. 振动与冲击,2008,27 (3):75-79.

HAO Ru-jiang, LU Wen-xiu, CHU Fu-lei. Review of diagnosis of rolling element bearings defaults by means of acoustic emission technique[J]. Journal of Vibration and Shock, 2008, 27(3): 75-79.

[3]Perez I, Cui H L, Udd E. Acoustic emission detection using fiber bragg gratings[C]. SPIE, Smart Structures and Materials 2001 Conference, Newport Beach, CA, March 5-8, 2001.

[4]Lee J R, Tsuda H. A novel fiber Bragg grating acoustic emission sensor head for mechanical tests[J]. Scripta Materialia,2005, 53: 1181-1186.

[5]Chin H H, Mayhew E, Green D L. Assessing bearing health for helicopter power train systems[C]. American Helicopter Society 61st Annual Forum, Grapevine, TX, June 1-3, 2005.

[6]He D, Li R, Bechhoefer E. Split torque type gearbox fault detection using acoustic emission and vibration sensors[C]. 2010 International Conference on Networking, Sensing and Control, ICNSC 2010, April 10-12, Chicago IL, United States.

[7]Al-Ghamd A M, Mba D. A comparative experimental study on the use of acoustic emission and vibration analysis for bearing defect identification and estimation of defect size[J]. Mechanical Systems and Signal Processing, 2006, 20:1537-1571.

[8]He Y Y, Zhang X M, Friswell M I. Defect diagnosis for rolling element bearings using acoustic emission[J]. Journal of Vibration and Acoustics,2009,131.

[9]Eftekharnejad B, Carrasco M R, Charnley B, et al. The application of spectral kurtosis on Acoustic Emission and vibrations from a defective bearing[J]. Mechanical Systems and Signal Processing, 2011, 25:266-284.

[10]Li B, Chow M Y, Tipsuwan Y,et al, Neural-network-based motor rolling bearing fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2000, 47(5): 1060-1069.