高速滚动球轴承动态载荷计算改进方法的研究

2015-12-30盛夏,李蓓智,张亚伟

第一作者盛夏男,硕士生,1986年生

通信作者李蓓智女,教授,1955年生

高速滚动球轴承动态载荷计算改进方法的研究

盛夏,李蓓智,张亚伟

(东华大学机械工程学院,上海201620)

摘要:在离心力和陀螺力矩的作用下,滚动球轴承高速旋转时的内部载荷分布与轴承静止情况下的载荷分布具有显著差异,其主要影响因素包括,滚动轴承的接触角、轴承预紧位移以及旋转速度等。基于Jones&Harris(简称J&H)力学模型的轴承载荷分布的分析方法已经得到了广泛的应用。然而其计算公式多、迭代繁琐、收敛速度慢。针对此现象,研究了轴承动态载荷分布规律及其算法,提出了改进的J&H轴承数值计算模型,给出相应的简化计算步骤。计算与对比结果表明,改进的J&H计算模型在其应用范围内,可以大幅减少计算时间。

关键词:高速滚动轴承;动态载荷计算;数值计算简化模型

收稿日期:2013-10-21修改稿收到日期:2014-02-14

中图分类号:TH133.33文献标志码:A

A simplified approach for calculation of rolling ball bearing internal dynamic load distribution

SHENGXia,LIBei-zhi,ZHANGYa-wei(Research Center of Advanced Manufacturing Technology, College of Mechanical Engineering, Donghua University, Shanghai 201620, China)

Abstract:Rolling elements in a high speed rolling bearing are influenced by centrifugal force and gyroscopic effect its internal load distribution is quite different from that of a static bearing. The main influencing factors include bearing contact angles, axial preload and bearing rotation speed, etc. The method of calculating the distribution of bearing internal loads based on Jones & Harris (J&H) model is widely used. However, it involves too many equations, complicated iterations and slow convergence speed. Here, the law and algorithm of bearing internal load distribution were studied to simplify J&H bearing model. A new simplified calculation procedure was provided. The computation results showed that the improved J & H approach can reduce the calculation time significantly in its application range.

Key words:high speed rolling bearing; calculation of dynamic load; simplified model

滚动轴承是重要的旋转机械基础件,通常被称为"工业的关节",其重要性显而易见[1]。尤其对于高速、精密机床,滚动轴承的工作精度很大程度上决定了机床的加工精度。很多学者[2-3]开展了高速主轴-轴承系统的研究。 随着制造业对机床精度和速度越来越高的要求,滚动轴承的相关研究也越来越广泛,尤其是在转子动力学方面,轴承在高速运转时的动态性能受到了各个学者的关注[4-6]。Hertz首先提出了用于滚动轴承力学分析的接触理论,Jones[7]最先以Hertz接触理论为基础,建立了滚动轴承动态力学分析的拟静力学模型,并在轴承力学平衡方程中引入了惯性力效应;Harris在Jones的基础上提出了更完善的轴承计算模型,其中考虑了高速运转时,滚球的陀螺效应,并建立了经典的Jones & Harris滚动轴承内部动态载荷数值计算模型[8],Jones和Harris都采用了拟静力学法,该计算模型易于编程和计算,且被相关实验验证了其准确性,因此,一直被不断地发展并应用至今。 Gupta[9]考虑了滚球的运动状态、受力状态以及各零件之间的相互作用关系, 提出了滚动轴承受力分析的动力学模型。然而Gupta的模型所采用的微分方程在使用计算机编程计算时过于复杂,限于当时的计算机水平而没有很好的得到发展。

J&H轴承模型涉及了相当数量的非线性方程组,并且一些计算参数之间有非常强的耦合性,一些计算参数在迭代的过程中需要重复使用从而造成迭代收敛过慢的情况[10-11],根据文献[10-11],基于J&H模型进行了大量数值计算的测试后,认为该模型的收敛性和计算速度有待进一步改善和提高,尤其是用于分析高速轴承[12]。同样,唐运冰等[13]也曾提到,在计算滚动轴承动态载荷分布以及进一步分析其动力学性能时,容易发生收敛困难,振荡等不利因素,并建议加入松弛系数。为此,本文将分析Jones & Harris轴承模型的不足,研究轴承动态载荷分布规律及其计算方法,提出相应的改进方法与模型,以提高高速滚动球轴承动态载荷分布的计算分析的效率。

1Jones & Harris滚动轴承动态模型简述

1.1Jones & Harris模型

图1 轴承滚球方位角及其序号定义 Fig.1 Azimuth of rolling bearing

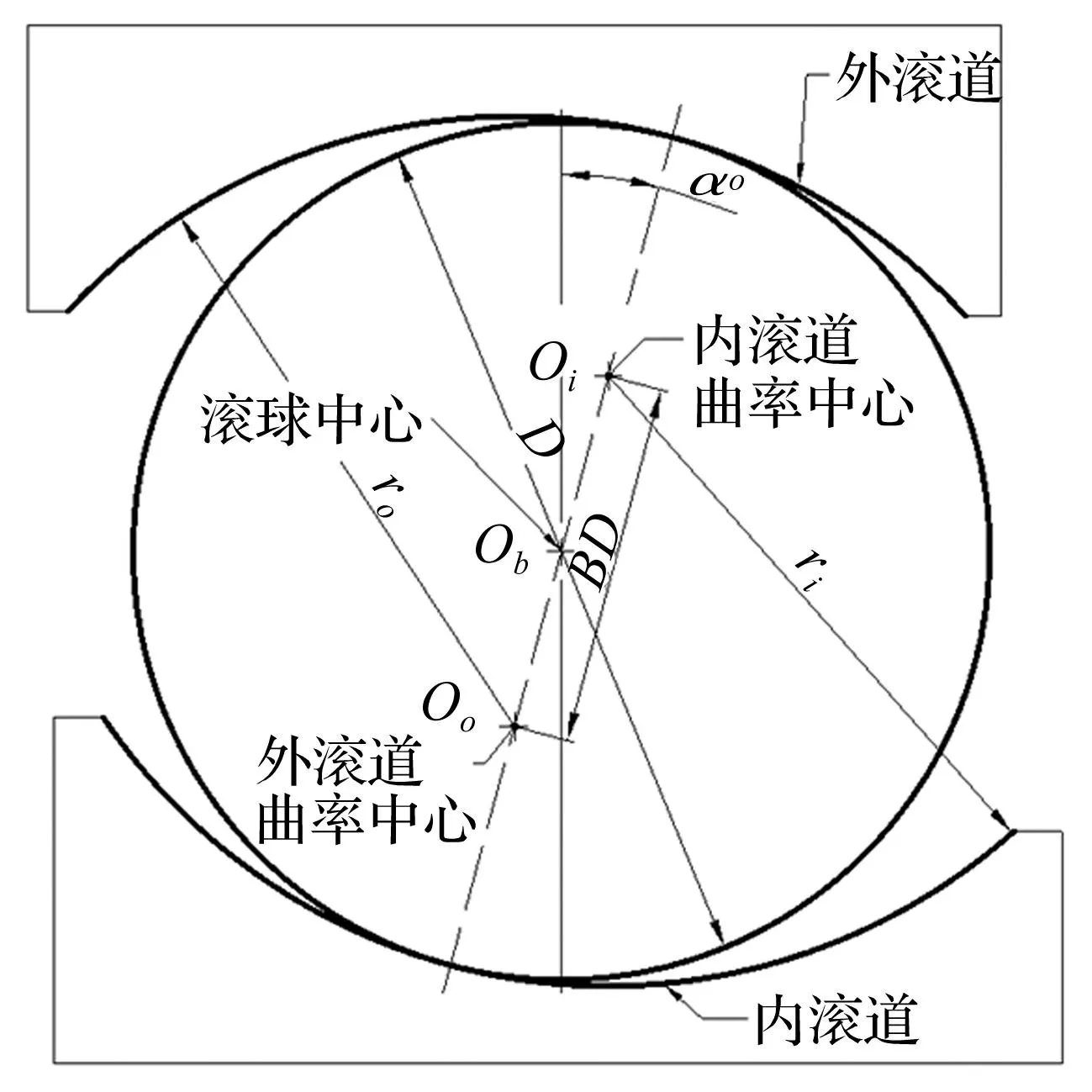

Jones & Harris模型(以下简称为J&H模型)假设轴承相邻滚球间隔的角度均等,即该角度恒为Δφ。每个滚球对应序号q如图1所示,并称φq为第q个滚球的方位角,滚球总数为Z,则Δφ=2π/Z。滚动轴承在高速转动时(一般为转速大于20 000 r/min或dmn大于5×105),受到发生公转与自转的滚球将受到离心力和陀螺效应的作用,使滚球与滚道间的位置关系与轴承处于静止时有明显差异。图2为滚动轴承静止时滚球与滚道的横截面示意图,其中,BD表示内外滚道曲率中心的距离,BD=ro+ri-D=(fo-fi-1)D。对于滚动轴承,fo和fi分别是轴承外滚道,内滚道的曲率半径系数,通常为0.50~0.54。轴承在未受到任何载荷时的接触角为α0。

图2 单个滚球与滚道的静态接触 Fig.2 Static contact between a ball and raceways

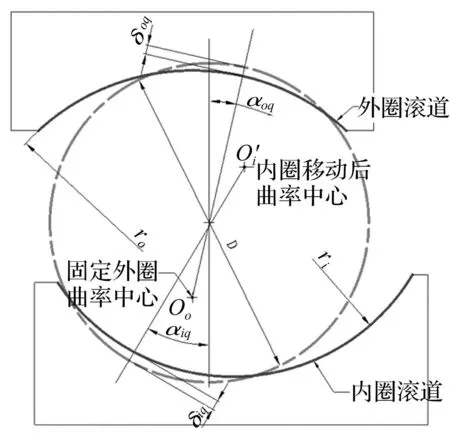

轴承在旋转时,滚球与滚道的接触点发生变化,其位置关系及接触角的变化如由图3所示,内接触角αiq增大而外接触角αoq减小;由于离心力和陀螺力矩的作用产生了滚球与滚道的接触变形δiq及δoq;(内滚道处的陀螺力矩被滑动摩擦抵消),同时,在外载荷和滚球的共同作用下,轴承内圈产生位移变化(反映在内滚道曲率中心的变化上)。

图3 转动滚球与滚道的动态接触情况 Fig.3 Contact between rotating ball and raceways

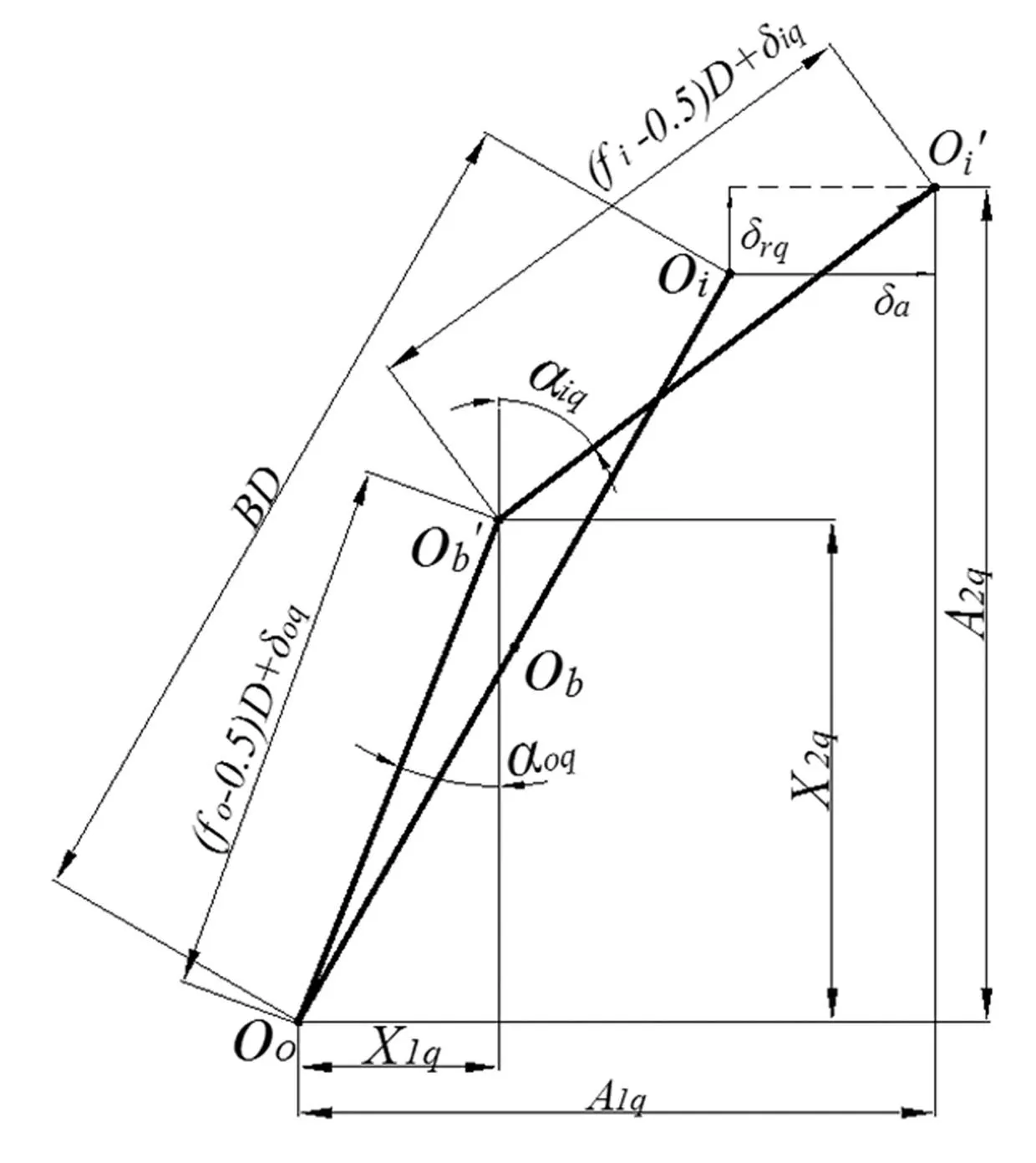

通过图4的描述可以清晰地观察轴承旋转时某个滚球与滚道之间的几何关系与变形协调关系。图中δrq,δa为内圈径向与轴向的变形量。Oo,Ob以及Oi分别为轴承静止时的外滚道曲率中心、滚球中心和内滚道的曲率中心。和Oi′和Ob′分别为轴承旋转时滚球与内滚道曲率中心发生偏移后所处的位置。αiq,αoq为轴承的动态内、外接触角。轴承转速和外载荷的变化都会使Oi′,Ob′,αiq,αoq随之变化。为了求得这些变化量或计算轴承内圈整体的偏移量,需要建立一系列的关系式来求解。

图4 滚球与滚道的接触情况几何关系图 Fig.4 Geometry relations between rollingelement and raceways

根据图4,相关关系式由式(1)~(8)所示。

(1)

(2)

A1q=BDsinα0+δa

(3)

A2q=BDcosα0+δrq

(4)

据式(1)~(4)可以解得αiq,αoq的三角函数值:

(5)

(6)

结合图4和式(1)~(5)通过勾股定理建立等式:

(A1q-X1q)2+(A2q-X2q)2-

[(fi-0.5)D+δiq]2=0

(7)

(8)

根据滚球的受力平衡(图5)可得到:

Qiqsinαiq-Qoqsinαoq-

(9)

Qiqcosαiq-Qoqcosαoq-

(10)

图5 滚球的受力 Fig.5 Loads on the ball

其中:Qiq和Qoq为Hertz接触力,Fcq,Mgq为该方位角滚球所受的离心力和陀螺力矩,这些量计算方法可参考文献[14]。

方程(7)~(10)仅反映轴承中第q个滚球与内外圈的相互作用情况。将所有滚球对轴承内圈的接触力进行求和,还可以建立如下平衡方程:

(11)

(12)

式中:Fr和Fa表示作用在轴承内圈的径向和轴向外部载荷,Z为轴承内含的滚球数。

1.2J&H模型的计算过程及其不足

式(7)~(10)以及(11)、(12)构成了Jones & Harris轴承动态载荷分布计算模型。方程组中总共未知变量为4Z+2个,其中方程组(7)~(10)包含4Z个未知量,(11)、(12)包含两个未知量。同时,该数值计算模型总共包含4Z+2的方程数。因此,在理论上方程组有解,通过迭代法可以得到其近似解。在该计算模型中的未知量并非固定不变,可以根据要求设定未知量。Jones 和Harris 都以X1q、X2q、δiq、δoq以及δrq和δa(其中X1q、X2q表示滚球在X,Y方向的偏移位移量,δiq、δoq分别表示内外滚道接触变形量,δrq和δa则分别表示内圈的轴向及径向变形量)为未知变量。然而经过计算发现,δrq和δa并不适合作为未知量,他们对于给定量Fr和Fa的大小极为敏感,极易造成数值计算的不稳定[12],采用Fr和Fa作为未知变量可以极大地提高方程组的收敛性,更有利于方程组的求解。因此,本文中的数值模型采用这种未知量设定方法。显然,在该计算模型中都是非线性方程组,可以看出某些变量如:cosαiq与X2q等在方程组中有非常强的耦合性,且对数值变化敏感。加上方程数目较多,计算过程非常复杂且费时。

2改进的J&H计算模型

2.1改进模型的假设

对于由4Z+2个等式所构成的非线性方程组来说其计算过程必然显得过于繁琐和费时。因此若能合理简化方程或减少方程组的数目,可使模型的计算效率得到显著提升。

首先,构成多达4Z个方程原因是式(7)~(10)中的参数会根据每个滚球方位角的不同而改变。对于任意第q个位置的滚球,若令δrq=0即假设没有径向力作用于轴承内圈。这样,对于轴承中每个方位角的滚球,所有的变量都相同,式(7)~(8)所组成的方程组是完全相同的。因此在这个前提下,只需计算对应任意方位角的(7)~(10)式,就可以得到所有方位角的解。

根据这点可以把轴承在高速旋转时滚道与滚球的变形分解为两个阶段进行:

图6 Jones & Harris 模型简化的两个步骤 Fig.6 Two steps of simplifying the Jones & Harris’s model

第一阶段:首先不考虑径向力载荷对轴承内圈的作用,即先认为δrq=0。由式(7)~(10)计算出X1q、X2q、δiq、δoq(按任意方位角的滚球计算均可)。显然,如果不考虑径向力的作用,轴承内圈的径向位移为0,计算结果同样如此。图6 (a)表示了这一过程,轴承内圈曲率中心由原先处于静平衡状态下的Oi轴向平移到Oi′,并在这个位置达到平衡状态;滚球与内外滚道产生接触变形δiq、δoq;同时滚球中心从Ob偏移到Ob′。

第二阶段:在步骤1的基础上重新将原有的径向力加入到计算中。此时,原先处于平衡状态的滚球与滚道会再次发生位置上的偏移,滚球中心Ob′移动到Ob″,而内圈滚道的曲率中心Oi′则偏移到Oi″。图6(b)着重反映了这个过程。

(13)

同时第二阶段滚球的静力平衡公式为:

(14)

(15)

通过这样对J&H轴承模型的简化,计算方程数由4Z+2缩减到2Z+6,其中2Z个方程为对应不同滚球方位角的式(14)与(15),另外“4+2”个方程为方程组(7)~(10),这4个等式中的δrq=0;以及式(11)和(12)。显然,模型简化后方程数目几乎减少一半,且式(14)与(15)的参数之间耦合度明显较J&H轴承模型的更弱,并且无需使用Newton迭代法就可以得到结果。在J&H模型当中时常会遇到迭代收敛慢的情况,而简化后的模型对此则大为改善。

2.2改进方法的可行性分析

对于简化J&H轴承模型,上文提出了两个关键的假设。其一是考虑径向力对轴承内圈的作用与否都不会对动态外接触角αoq产生影响。其二假设认为径向力作用以及其作用的大小不会对滚动轴承的轴向位移造成影响。现对这两个假设的可行性进行分析。

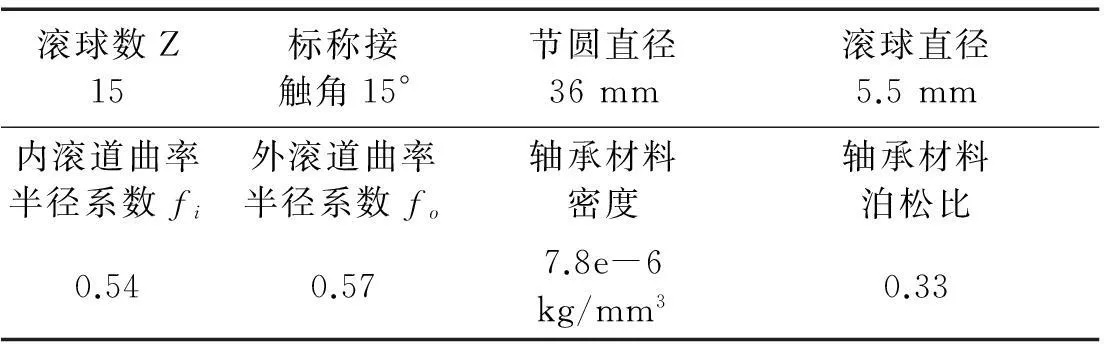

以高速滚动轴承B7005C/P4为例,其轴承基本参数由表1所示。

可行性分析一:由图7可以看出径向力及其大小对于动态外接触角的余弦值的影响。在低于9 000r/min时,可以看到径向力对外接触角具有一定的影响,无径向力作用和1 000 N径向力作用差别可达0.009(该误差值为cosαoq误差百分比的1%左右)。但当轴承转速超过10 000 r/min时,径向力对cosαoq影响逐渐减弱,当转速达到12 000 r/min时,差别已经可以缩小到0.002(该误差为本身值的0.2%),即在式(14)中用无径向力的cosαoq取代有径向力的相应值,其误差大约为1%~0.2%。因此,改进的J&H模型尤其适用于高速轴承。

表1 B7005C/P4高速球轴承基本参数

图7 不同转速下径向力与轴承外接触角余弦值的关系 Fig.7 Influences of radial forceand various speeds on cosα oq

可行性分析二:文献[14-15]的相关讨论认为,对于轴承内圈受到纯径向力作用时,内圈产生的轴向位移可以忽略不计。此外,高速机床的轴承的预紧力能够将轴承内圈保持在一定的位置,若机床采用多组轴承的配置方法,如“背靠背”或“面对面”等也能约束轴承内圈的轴向位移。因此,在改进的J&H模型的计算过程中忽略径向力对轴向位移的影响也是可行的。

3案例分析

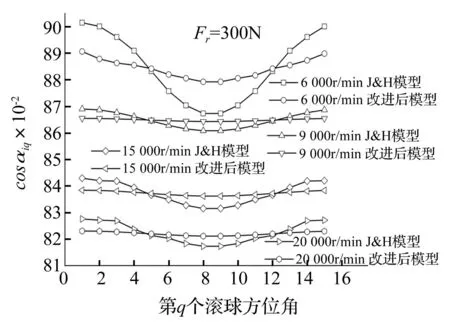

以B7005C/P4高速球轴承为例(见表1),分别使用J&H和改进的J&H计算模型对该轴承的高速旋转时的动态参数进行计算和对比分析,以验证改进的J&H计算模型的有效性。由于假设轴承外圈定,且都采用外滚道控制理论,则轴承外滚道动态参数δoq和cosαoq对轴承的动态特性影响并不明显,分析中主要针对内滚道的动态特性参数δiq和cosαiq。数值模型由Matlab进行编程与计算,两种轴承模型的计算结果由图8~图11给出。

图8、图9分别为径向力Fr=100 N和Fr=300 N时内滚道接触变形值δiq的计算分析结果。结果显示,显然较小的径向载荷Fr情况下,改进的J&H模型与J&H模型计算结果的差异非常之小,当轴承转速高于9 000 r/min时,可将计算结果的差异控制在0.2%以内。因此改进的J&H模型在计算高速轻载机床滚动轴承动态特性时,能完全替代J&H轴承模型。

图8 径向力F r=100 N时不同转速下δ iq计算结果对比 Fig.8 Comparison of δ iq under different speed with F r=100 N

图9 径向力F r=300 N时 不同转速下δ iq计算结果对比 Fig.9 Comparison of δ iq under different speed with F r=300 N

图10 径向力F r=100 N时不同转速下cosα iq计算结果对比 Fig.10 Comparison of cosα iqunder different speed with F r=100 N

图10和图11给出了Fr=100 N和Fr=300 N时内滚道动态接触角cosαiq在相关转速下的计算分析结果。显然,除6 000 r/min时两种模型的cosαiq计算结果有误差外,其它转速下两者计算结果数值差异不超过1%。

图11 径向力F r=300 N时 不同转速下cosα iq计算结果对比 Fig.11 Comparison of cosα iqunder different speed with F r=300 N

4结论

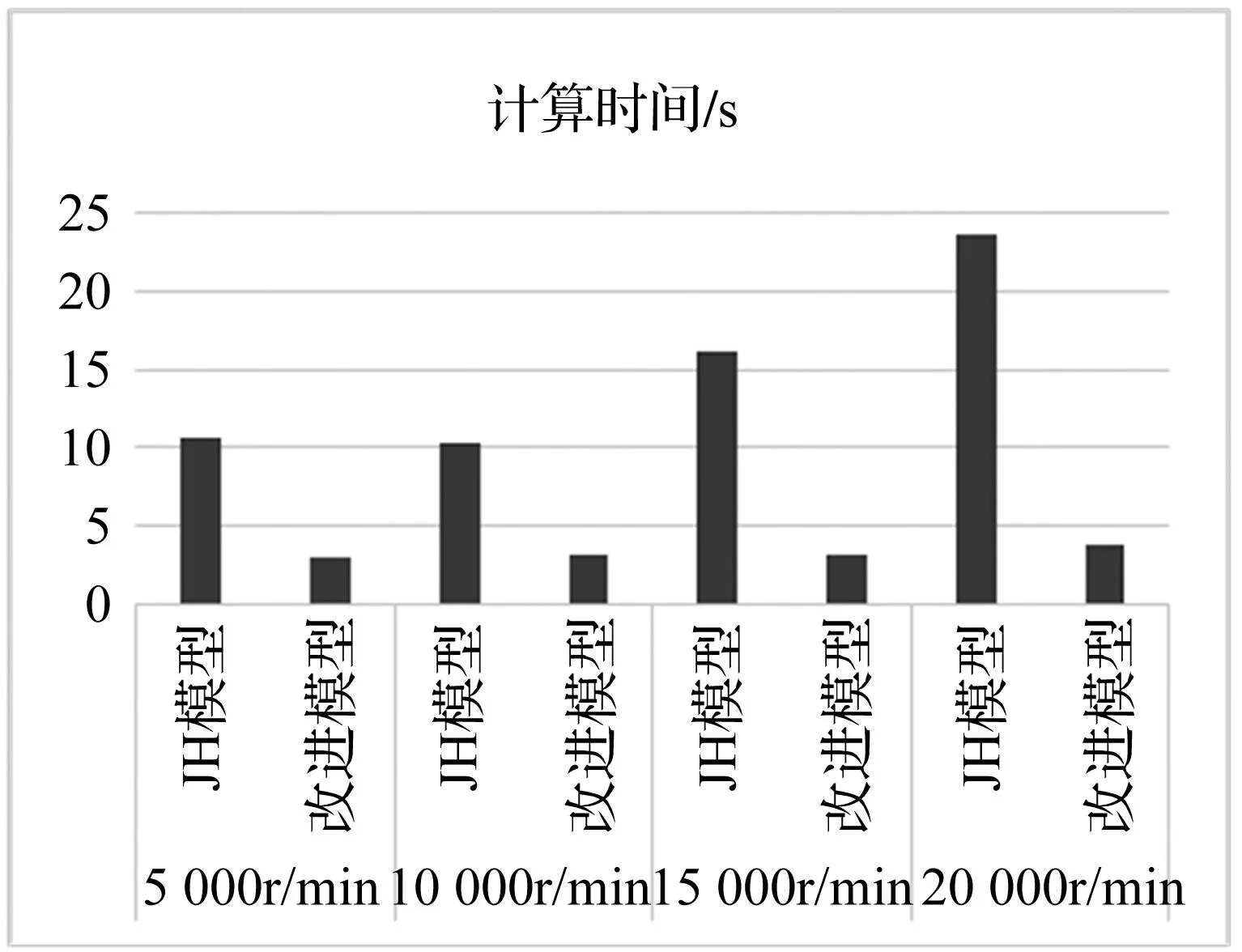

本文分析和计算了轴承高速旋转情况下的载荷分布,研究了轴承动态载荷分布规律及其计算方法,提出了改进的J& H轴承数值计算模型,避免了Jones 和 Harris(J&H)计算模型需要对大量非线性方程组进行迭代计算,不仅提高了计算效率,同时也弱化了参数之间的耦合程度。以B7005C/P4、(最好再给一种分析过的型号)等高速球轴承为对象,并根据相关高速轴承的实际工作要求,进行了相应的计算与分析,对比结果表明了,改进的J&H计算模型,可以使计算工作效率提高2~3倍(见图12)。

图12 J&H模型与改进J&H模型的计算时间比较 Fig.12 Comparison of calculation speeds between J&H model and simplified J&H model

当滚动轴承低速旋转时,改进的J&H模型与J&H模型的计算结果最大存在8%的差异,但是轴承转速在9 000 r/min或以上时,滚动轴承动态载荷分布的计算结果差异始终小于1%。误差产生是由于在改进模型的假设中,始终认为外接触角不变而造成的,实际上,轴承运行速度很高时或者径向载荷不大时,外接触角的变化可以忽略。因此,在分析高速轻载机床的滚动轴承时,改进的J&H模型具有明显的计算分析优势。

参考文献

[1]杨晓蔚, 周宇. 滚动轴承重要性与技术含量纵论[J]. 轴承,2003(1): 35-38.

YANG Xiao-lan, ZHOU Yu. Discussion on the Importance and technology of the rolling bearing[J]. Bearing,2003 (1): 35-38.

[2]Gunter E J. Dynamic stability of rotor-bearing systems: Scientific and technical information division[J]. National Aeronautics and Space Administration, 1966.

[3]Mechanical, Tecnmologyinc, Lathamny.Rotor-bearing dynamics design technology Part IV: [M].1965.

[4]Cao Yu-zhong, Altintas Y. A general method for the modeling of spindle-bearing systems[J]. Journal of Mechanical Design, 2004, 126(6): 1089.

[5]Sinou J J. Non-linear dynamics and contacts of an unbalanced flexible rotor supported on ball bearings[J]. Mechanism and Machine Theory,2009, 44(9): 1713-1732.

[6]Bai Chang-qing, Zhang Hong-yan, Xu Qing-yu. Subharmonic resonance of a symmetric ball bearing-rotor system[J]. International Journal of Non-Linear Mechanics, 2013, 50: 1-10.

[7]Jones A B. Ball motion and sliding friction in ball bearings[J]. Journal of Basic Engineering,1959,81:1-12.

[8]Harris T A,Mindel M H. Rolling element bearing dynamics[J]. Wear, 1973, 23: 311-337.

[9]Gupta K. Advanced dynamics of rolling elements[M]. Springerverlag; 1984.

[10]朱益利, 金超武, 许磊,等. 滚珠轴承力学模型的数值求解方法研究[J]. 中国机械工程,2013(4): 427-431.

ZHU Yi-li, JIN Chao-wu, XU Lei, et al. Methods of ball bearing mechanics model[J] China Mechanical Engineering,2013(4): 427-431.

[11]赵春江, 孙永春, 王建梅. 高速角接触球轴承接触角的求解分析[J]. 轴承, 2008(10): 1-4.

ZHAO Chun-jiang, SUN Yong-chun, WANG Jian-mei. Analysis on contact angle of high speed augular contact ball bearings[J]. Bearing,2008(10): 1-4.

[12]Liao Neng-tung, Lin Jen-fin. Ball bearing skidding under radial and axial loads[J]. Mechanism and Machine Theory,2002,37:91-113.

[13]唐云冰, 高德平, 罗贵火. 航空发动机高速滚珠轴承力学特性分析与研究[J]. 航空动力学报, 2006, 21(2): 354-360.

TANG Yun-bing,GAO Ge-ping,LUO Gui-huo. Research of aero-engin high-speed ball bearing[J]. Journal of Aerospace Power,2006, 21(2): 354-360.

[14]Harris Tedric A. Rolling bearing analysis[J]. John Wiley & Sons. INC, 2001.

[15]Palmgren A. Ball and roller bearing engineering, 3rd ed[M]. Burbank, Philadelphia: SKF Industries Inc., 1959.