离心泵轴向力的产生及平衡措施

2015-12-30许华峰

许华峰

(山东天弘化学有限公司,山东 东营 257000)

·探讨与创新·

离心泵轴向力的产生及平衡措施

许华峰

(山东天弘化学有限公司,山东东营257000)

分析离心泵轴向力产生的原因,根据具体实际情况采用平衡措施,有效减少泵的故障,为装置平稳运行创造有利条件,同时也降低了维修成本。

轴向力;平衡措施;轴向力计算

离心泵在运转时产生轴向力,流体作用在转子上的轴向力主要是由于其作用在叶轮两侧的压力分布不对称而引起的,此轴向力在工况稳定的情况下是一定值,即静态轴向力,设计时一般采用平衡装置将其平衡掉,剩余部分由止推轴承承担;而实际上,作用在止推轴承上的轴向力并不是固定不变的,运行工况、密封间隙、制造及装配误差等因素均会引起轴向力的变化,轴向力的变化部分称之为动态轴向力,而它是平衡装置无法平衡的。加上各种轴向力计算公式理论上都存在着误差,静态轴向力的平衡也是不准确的。这两方面是引起泵本身及电动机损坏的主要原因,极易造成作用在止推轴承上的轴向力过大或过小,轴向力过大则造成烧瓦、断轴、密封隔板的损坏或增大止推轴承的摩擦,主轴、叶轮向进口方向移动致使叶轮与泵壳发生摩擦,电动机负载加大;如果轴向力过小,则会引起转子的前后窜动。

一、轴向力原理

1.轴向力的产生

在离心泵中液体是在低压力P1下进入叶轮,而在高压力P2下流出叶轮。由于出口压力大于进口压力及叶轮前后盖板的不对称,使得叶轮两侧所受的液体压力不相等,因而产生了轴向推力,如图1所示。

从图1可以看出,作用在叶轮右边的压力为:P右=πr22P2;作用在叶轮左边的压力为:P左=πr12P1+π(r22-r12)P2。式中r1、r2为叶轮的内、外圆半径,ΔP=P右+P左=πr12(P1-P2)。因P2>P1,故ΔP是正值。因此当离心泵运转时总有一个沿轴并指向吸入口的力作用在转子上。叶轮入口部位是低压,而出口及叶轮背部是高压,在叶轮的前轮盖和后轮盖之间形成压差,这个压差就形成了轴向力。由于不平衡轴向力的存在,使泵的整个转子向吸入口发生窜动,造成离心泵轴偏离原定位置,并使叶轮吸入口外圆与密封环产生摩擦,严重时离心泵不能正常工作,所以必须平衡轴向力,并限制转子的轴向窜动。

由于叶轮出口压力P2与叶轮进口压力P1之差值越大,叶轮产生的轴向力就越大;适当缩小前轮盖间隙,可使轴向力相应减少,当离心泵减负荷运行时,由于叶轮出口与进口压差增加,以及流体的冲击力减小,会导致轴向力增加,所以泵在减负荷运行时,要考虑止推轴承的承载能力。

图1 离心泵轴向力示意

二、轴向力的计算(闭式叶轮)

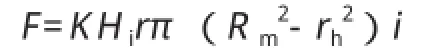

目前对于离心式叶轮轴向力粗略的计算,可以采用以下公式,具体参数详见表1。

式中:Hi——单级叶轮杨程,m;

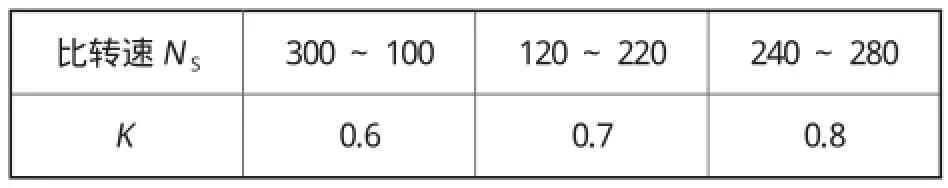

K——实验系数,如表1所示;

r——叶轮半径,m;

Rm——叶轮密封环半径,m;

rh——叶轮轮毂半径,m;

i——多级泵叶轮级数。

表1

三、平衡轴向力的措施

实际生产中,平衡轴向力的措施有很多,比如在叶轮上开平衡孔,在泵体上安装平衡管,采用背叶片方法,使用平衡盘装置等,可以根据实际情况采取相应的措施。

(1)叶轮上开平衡孔在叶轮后盖板上增加与前盖板上相同的密封环A,并在后盖板与吸入口相对的位置上对称开平衡孔,以降低叶轮背面C空间的压力,这样可减少叶轮两侧空间压差,平衡部分轴向力,见图2。在离心泵运行中总结了平衡孔总截面积为密封环间隙(密封环间隙为0.1~0.25mm)环形截面积的3~6倍。采用平衡孔措施,能够平衡80%左右的轴向力,克服了轴向窜动所产生的不良后果。这种方法在单级单吸离心泵上应用效果显著。

图2 在叶轮上开平衡孔

在生产运行中对IS150-125-315清水离心泵,经常更换轴承、口环及轴承压盖,维修量很大并造成一定经济损失,增加了生产成本。在查找原因中发现叶轮的平衡孔为φ6mm×6mm,经计算得出平衡孔面积远小于密封环间隙面积的3~6倍,轴向力没有被克服而引发的离心泵损坏。在平衡孔采用φ8mm×6mm后,满足了平衡孔面积在密封环间隙面积的3~6倍之间,解决了轴向力不平衡问题,减少了维修量,同时也降低了成本。

(2)泵体上安装平衡管。在泵体上装1根平衡管,使叶轮背面C空间与泵吸入口接通,并在叶轮后盖上装有密封环A,使叶轮两侧压力基本平衡,同样可以平衡轴向力,这种措施与叶轮开平衡孔基本相同。

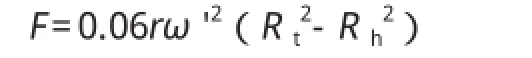

(3)用背叶片方法平衡轴向力。背叶片加在叶轮后盖板的外侧,形成一个吸入方向同叶轮入口相反的半开式叶轮,它的叶片形状大部分设计成径向的直叶片,它的剩余力仍然由轴承承担。其计算可按如下经验公式进行:

式中:F——叶轮轴向力,N;

ω——背叶轮液体旋转角速度,s-1,ω'=0.5ω(1+t/s);

Rt——背叶片外半径,m;

Rh——轮毂半径,m;

s——泵壳与叶片的平均距离、距离,mm;

t——背叶片平均宽度,通常取t=5~8mm。

(4)平衡盘装置。多级泵因其高压输送能力大,但在工作中所产生轴向力也较大,常用平衡盘来平衡轴向力。平衡盘装置是由装在泵轴上的平衡盘和固定在泵壳上的平衡环组成,安装在多级泵末级叶轮后面,见图3。

图3 多级泵平衡盘装置

图3中平衡盘与平衡环之间有轴向间隙b;在平衡盘与平衡套之间有径向间隙b0;平衡盘后面的平衡室与泵吸入口采用平衡管连接。泵启动后,由多级泵末级叶轮流出来的高压液体流入径向间隙b0,压力下降到P1,在流过轴向间隙b,压力下降到P0,因P1<P0就有压力作用在平衡盘上,这个力就是平衡力,方向与作用在叶轮上轴向力方向相反,达到平衡作用。离心泵工作时,当叶轮上的轴向力大于平衡盘上的平衡力时,泵的转子就会向吸入口窜动,使平衡盘的轴向间隙减小,增加流体流动阻力,而减小泄漏量,泄漏量减小后,液体流过径向间隙的压力减小,从而提高平衡盘前面压力,即增加了平衡盘上的平衡力。随着平衡盘向左移动,平衡力增强,当平衡盘移到某一位置时,平衡力与轴向力相等,达到平衡。同样,当轴向力小于平衡力时,转子会向吸入口反向移动,达到新的平衡点。在实际工作中,当泵的工作指标改变时,转子会自动移到平衡位置作轴向移动。因此,平衡盘装置有自动平衡轴向力的优点。

在生产运行中对DG46-50×10多级锅炉给水泵进行维护改造。改造前泵经常发生振动,出现噪声过大、过热等现象,平衡盘面磨损更换频繁,在查找原因过程中对径向间隙b0和轴向间隙b进行调整。原径向间隙为0.35mm,安装后零件之间配合间隙过小,满足不了高压液体通过径向间隙进入平衡室,因而压力下降,平衡盘没有被推开而产生振动,将原间隙扩至0.45mm后,满足高压液体泄漏量,增大液体压力而产生平衡力,保证平衡盘正常运转。轴向间隙安装后保留0.2mm左右,使其具有一定的泄漏量来完成轴向力与平衡力的平衡过程。调整后泵在运转中非常稳定未发现异常现象。

四、结语

根据以上的分析及平衡措施,在实际工作中的应用,解决了一些实际问题,从而减少了因轴向力的产生而导致的损坏,并且提高了泵的工作效率。

[1]薛敦松.石油化工厂设备检修手册第五分册泵.北京:中国石化出版社,1997ISBN7-80043-680-2.

[2]楼宇新.化工机械制造工艺与安装修理[M].北京:化学工业出版社,1988:338-339.

TH311

B

1671-0711(2015)12-0061-03

(2015-09-16)