光电反射式动态扭矩测试方法研究

2015-12-28马维金黄彬城

马维金,张 琳,黄彬城

(中北大学 机械与动力工程学院,太原 030051)

光电反射式动态扭矩测试方法研究

马维金,张 琳,黄彬城

(中北大学 机械与动力工程学院,太原 030051)

针对等直径转轴动态扭矩测试方法计算模型和测量装置复杂以及测试范围受限等问题,提出了一种基于DASP的光电反射式动态扭矩测试方法。建立由光电反射式传感器和DASP系统等组成的动态扭矩测试系统,利用传感器光电脉冲信号的时差和相对转角,来实现动态扭矩测量。实测结果表明,通过调整传感器的位置,就可以实时、精确地实现扭矩的非接触式测量。这种测试方法为转轴的扭矩测试提供了一种新的技术途径。

振动与波;DASP;光电传感器;动态扭矩

在机械传动系统中,扭矩是反映系统性能的最典型机械参数之一,是旋转机械动力输出的重要指标。对于传动轴而言,准确实时地测量传动轴扭矩,可及时发现传动轴存在的故障[3—5]。扭矩测试的方法多种多样,有电阻应变式扭矩测试方法,磁弹形测试方法、激光式扭矩传感器测试方法等。其中电阻应变式需要无线传输数据,存在温度稳定性差、可靠性差以及测量精度低等问题;磁弹形测试主要用来测量一些粗短轴的扭矩,测量类型受限。激光式扭矩传感器存在其装置成本高,调试困难,数学计算模型复杂、等问题[1,2]。

针对上述几种扭矩测试方法存在的不足,提出了一种等直径转轴的光电反射式动态扭矩测试方法,解决了以往等直径转轴的动态扭矩测试方法的缺陷。此方法可应用于各种大型传动轴,尤其是对于高速连轧机等大型设备的传动轴。

1 光电反射式动态扭矩测试原理

1.1 光电反射式动态扭矩测试系统建立

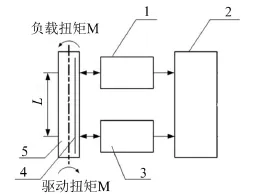

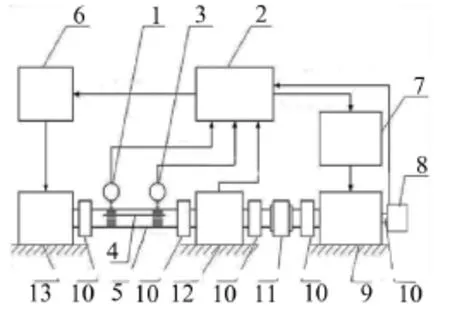

搭建了光电反射式动态扭矩测试系统,主要有高性能数据测试分析仪、反射式光电传感器、等距刻度线,被测转轴等仪器设备,测试系统组成如图1所示。

图1 测试装置结构示意图

第一、二反射式光电传感器都采用E3Z-R61型反射式光电传感器。动态信号智能测试分析系统采用DASPV10型动态信号智能测试分析系统。

第一反射式光电传感器光源发出的光线位于被测转轴的振动节点截面,是指转轴上不产生扭转形变处的截面。第二反射式光电传感器光源发出的光线位于距被测转轴的振动节点截面L处的检测截面(检测截面为任意截面,通常选择被测转轴的相对扭转角位移最大处截面,以提高精确度)。

1.2 光电反射式传感器与DASP系统

E3Z-R61型反射式光电传感器包括自带的一个光源和一个光接收装置。工作时光源发出的光经过待测物体的反射被光敏元件接收(被检测的转轴表面必须有黑白相间的部位用于吸收和反射红外光),再经过相关电路的处理得到所需要的信息。反射式光电传感器与被测转轴之间的距离根据反射式光电传感器的有效测量距离确定。

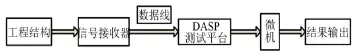

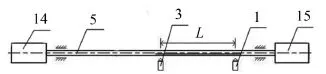

DASP(Data Acquisition&Signal Processing)测试系统是针对振动、噪声试验与工程的集成测试处理系统,它是一个集数据采集、数据显示、示波、数据测试分析、信号处理、振动分析、模态分析、结构动力修改、故障诊断等多项功能为一体的组合系统库,具有高度集成性、多功能性、操作便捷性和测量精度高等特点.该测试系统主要由信号接收器、数据线、采集前端、DASP分析软件以及微机等组成,测试系统的连接情况如图2所示。

图2 DASP测试系统流程图

DASP的每通道信号采样频率fs=102.4 kHz,被测转轴的转速应低于4 500 r/min,这样能够保证捕捉到传动轴上每一根刻度线的光电反射脉冲信号。

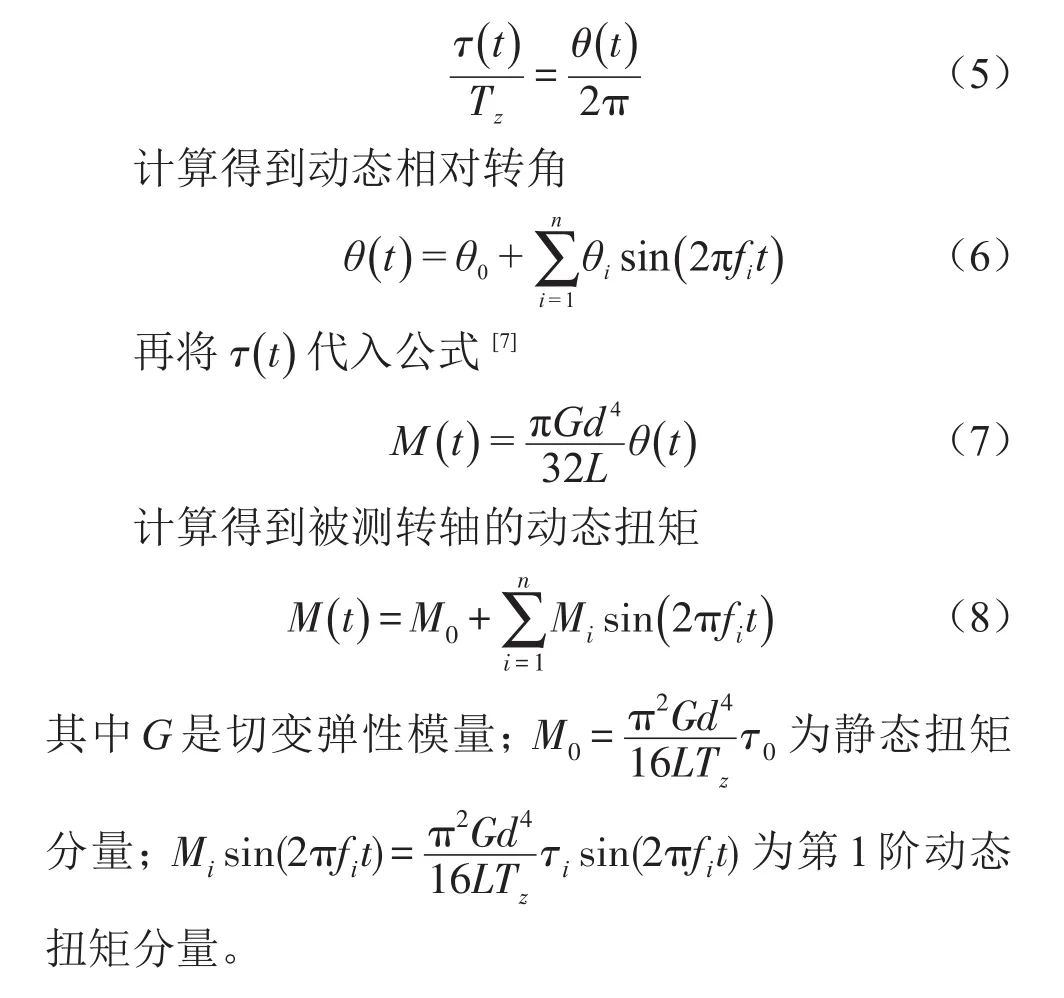

1.3 光电反射式动态扭矩测试方法

当被测转轴在静、动态扭矩的作用下,被测转轴的振动节点截面和检测截面之间会产生动态相对转角θ,从而使动态信号智能测试分析系统检测到第一、二反射式光电传感器从同一条检测刻度线上反射得到的光电脉冲信号之间产生的时差τ,对不同时刻连续检测可得到动态时差序列信号τ(t)。

等直径转轴的光电反射式动态扭矩测试方法包括如下步骤:

(1)理论计算出被测转轴的第i阶固有频率fi的估算值,选取转动频率fz值为大于等于第1阶固有频率的估算值且小于等于50 Hz,则被测转轴的转动周期为

(2)根据被测转轴在第i阶固有频率值下振型的不同,调整被测转轴上振动节点截面的位置以及检测截面距振动节点截面的距离L;

根据采样定理和实际工程需要选取电传感器的光电脉冲信号的采样频率 fci为第i阶固有频率的估算值的4~5倍以上[6];

根据公式

其中(i=1,2…,n)下面取值与此处相同。计算得到被测转轴上检测刻度线的数量mi,相邻检测刻度线之间的间距相等;

(3)连续检测后在时间段Ts内得到k个样本点构成动态时差序列信号将进行高频滤波从而去掉第i阶以上扭转振动频率的成分。从动态时差序列信号上算出静态分量

其中(j=1,2,3,…,k)

有两种方法计算出τ(t)的第1~i阶动态分量的幅值τi

第一种方法:用Matlab软件中的curve fitting tool box工具对动态时差序列信号τ(t)去掉静态分量后进行动态时差序列信号函数为

第二种方法:用Matlab软件中的signal processing tool box工具将动态时差序列信号τ(t)去掉静态分量后进行傅里叶变换从而得到τ(t)的频谱曲线图,频谱曲线图中峰值的横坐标对应的频率依次为被测转轴的第1~i阶固有频率的准确测量值而相应纵坐标为第1~i阶动态分量的幅值τi。

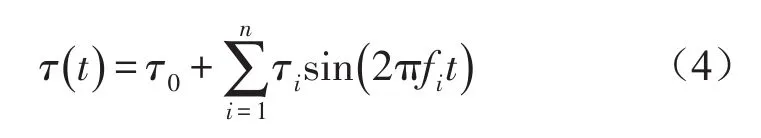

将τ(t)代入公式

1.4 光电反射式动态扭矩测试的校核

首先采用如下装置进行校核:如图3所示,工作时,伺服电机为待测转轴提供动力源,动态信号智能测试分析系统经功率放大器将负载转矩控制信号传输给磁粉制动器,为待测转轴提供负载转矩,从而实现对待测转轴的制动控制。当待测转轴产生扭矩时,两个反射式光电传感器均将测得的光电脉冲信号传输给动态信号智能测试系统,并将通过计算得到测试扭矩。同时,动态信号智能测试分析系统采集插入式扭矩传感器输出的标定扭矩,比较测试扭矩和标定扭矩,分别计算动态扭矩幅值和特征频率的偏差。

图3 校核装置结构示意图

(1)若无偏差,则直接使用;

(2)若是系统偏差,也叫规律偏差,即在一定的测量条件下误差值的大小和符号(正值或负值)保持不变,可以通过修正计算方法来消除偏差,或加、减相应的偏差值;

(3)若是随机误差,通过动态信号智能测试分析系统改变经功率放大器传输到磁粉制动器的负载转矩控制信号,从而改变施加在待测转轴上的负载。同时光电编码器将测得的转速反馈给动态信号智能测试分析系统,动态信号智能测试分析系统通过伺服驱动器实现对伺服电机的速度控制。

通过多次模拟加载工况,得到不同工况下的扭矩,进而得到测试信号和标准信号的参数曲线,通过对比两曲线之间的差值,运用数值分析差值逼近方法,拟合出一条差值曲线,进而根据差值曲线来相应修正计算方法,修正偏差,从而完成结果标定[7—9]。

2 模拟测试实验

构建如图4所示的传动系统:选取直径为0.1 m、长度为5 m的被测转轴,其左端与直径为0.4 m、长度为1 m的轧钢辊固定,右端与直径为0.4 m、长度为1 m的电机转子固定(测试被测转轴的前3阶动态扭矩)。按图1所示,安装光电反射式传感器与动态信号智能测试分析系统。

图4 传动系统的结构示意图

2.1 固有频率计算

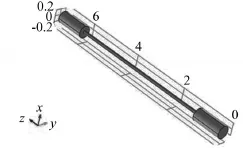

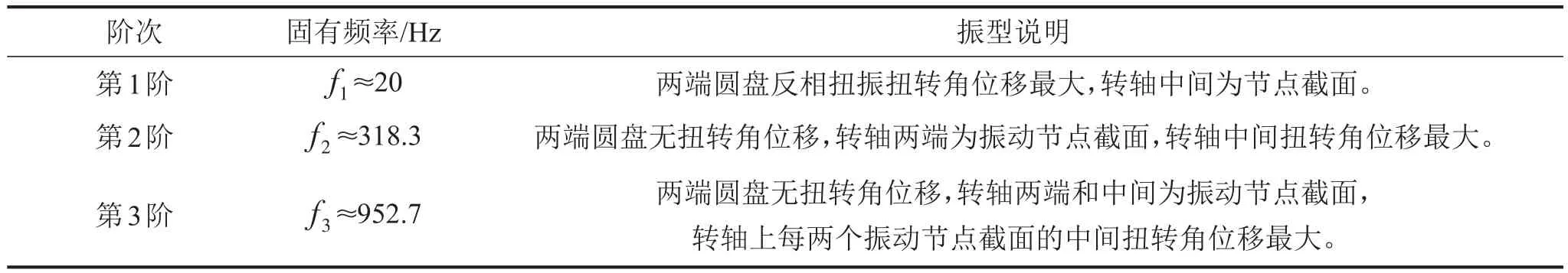

查手册得到钢材料的计算参数如下:钢的材料密度ρ为7 850 kg/m3;杨氏模量E为205×109Pa;泊松比ν为0.28。在有限元分析软件Comsol Multiphysics 4.2 a上构建如图5所示的传动系统简化结构的三维分析模型。通过分析后得出如下表1所示被测转轴的前3阶固有频率及振型说明。

图5 传动系统简化结构的三维分析模型

表1 被测转轴的前3阶固有频率及振型

选择被测转轴的转动频率fz为大于等于第1阶固有频率的估算值且小于等于50 Hz,取fz=50 Hz;Tz=1/fz=0.02 s则为被测转轴转一圈所用时间,即被测转轴的转动速度为3 000 r/min。

2.2 数据采集

调整两个光电反射式传感器的位置,使第一光电反射式传感器和第二光电反射式传感器的光源发出的光线分别位于被测转轴中心的振动节点截面上和距被测转轴中心的振动节点截面L1=2 m、L2=2.5 m、L3=1.25 m(此处为转轴的扭转角位移最大处)的检测截面上。

根据采样定理选取动态时差序列信号τ(t)的 采 样 频 率fc1=100 Hz、fc2≈2 000 Hz、fc3≈4 000 Hz。根据公式(2)可计算出被测转轴上检测刻度线的数量m1=2、m2=40、m3=80。

分别连续检测后在时间段0.4 s、0.1 s、0.1 s内得到k=40、k=200、k=400个样本点构成动态时差序列信号

2.3 数据分析

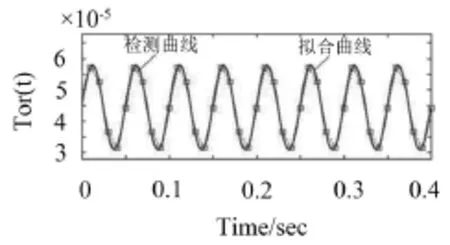

用Matlab软件中的curve fitting tool box工具对动态时差序列信号τ1(t)去掉静态分量后进行动态时差序列信号函数为τ(t)=τ0+τ1sin(2 πf1t)的曲线拟合从而得到τ1(t)的1阶正弦变化曲线图(如图6所示)、以及第1阶动态分量的幅值τ1=13.5×10-6和固有频率f1≈20Hz。

图6 被测转轴在静、第1阶扭转振动下τ(t)的曲线图

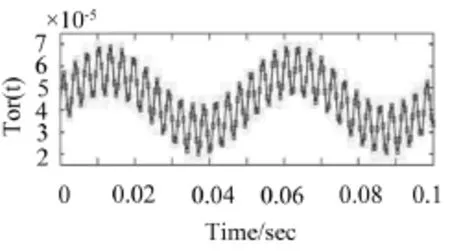

用同样的方法对动态时差序列信号τ2(t)去掉静态分量后进行动态时差序列信号函数为τ1sin(2πf1t)+τ2sin(2πf2t)=τ(t)-τ0的曲线拟合从而得到τ2(t)的2阶正弦变化曲线图(如图7所示)、以及第1阶动态分量的幅值τ1=13.5×10-6和固有频率f1≈20Hz、第2阶动态分量的幅值τ2=10.4×10-6和固有频率f2=318.3 Hz;

图7 被测转轴在静、第1~2阶扭转振动下τ(t)的曲线图

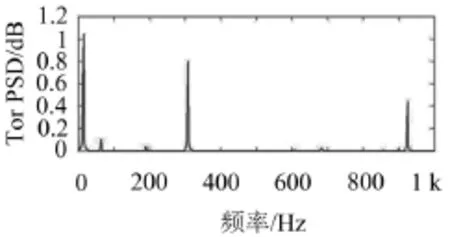

用Matlab软件中的signal processing tool box工具将动态时差序列信号去掉静态分量后进行傅里叶变换从而得到的频谱曲线图(如图8所示),频谱曲线图中峰值的横坐标对应的频率依次为被测转轴的第1阶固有频率f1≈20Hz、第2阶固有频率f2=318.3Hz、第3阶固有频率f3≈952.7Hz而相应纵坐标为第1阶动态分量的幅值τ1=13.5×10-6、第2阶动态分量的幅值τ2=10.4×10-6、第3阶动态分量的幅值τ3=10.4×10-6。

图8 被测转轴在静、第1~3阶扭转振动下τ(t)的频谱曲线图

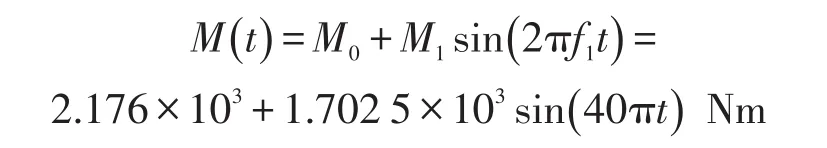

将上述计算中得到的静态分量τ0、第i阶动态分量的幅值τi(i=1,2,3,…,n)代入式(4)中求得τ(t);再将τ(t)代入公式(5)中计算得到动态相对转角θ(t);再将θ(t)代入公式(7)中计算得到被测转轴的动态扭矩。计算结果分别为:

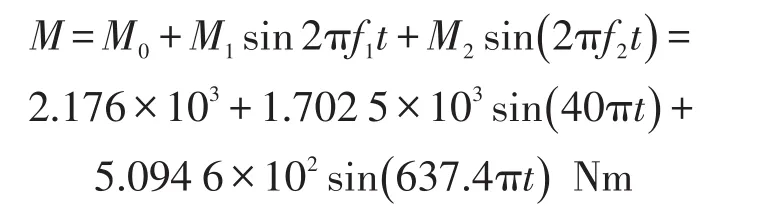

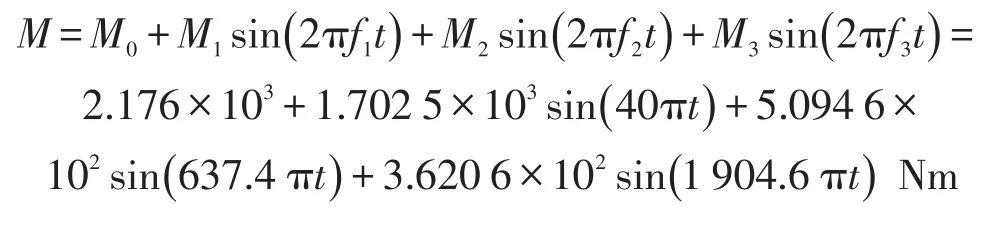

第1阶扭转振动的扭矩

其曲线图如图9所示。

图9 被测转轴只测试第1阶动态扭矩的曲线图

前2阶动态扭矩

其曲线图如图10所示。

图10 被测转轴只测试前2阶动态扭矩的曲线图

前3阶动态扭矩

其曲线图如图11所示

图11 被测转轴只测试前3阶动态扭矩的曲线图

3 结语

本文所述的测试方法为非接触测量,提高了可靠性和可操作性,测量精度等级可达到±1%,频率误差小于0.1%,幅值误差小于0.1%,精度较高。使用的测试装置结构简单、工作效率高,成本低。测得的数据计算时数学模型构造简单,容易计算,误差小。解决了现有等直径转轴的扭矩测试方法存在的问题。可广泛适用于所有传动设备上等直径转轴的动态扭矩测试,尤其是大型传动轴上,有广阔的应用前景。

[1]龙林,王宁,陶俊林,等.振动环境中螺栓连接结构状态声发射试验研究[J].噪声与振动控制,2010,04:166-170.

[2]李光,曾克俭.液压柔性机械臂运动及振动的鲁棒控制[J].噪声与振动制,2003,05:10-14.

[3]刘彬,杨海马,刘瑾.轧机接轴动态扭矩测量及反馈控制模型的研究[J].仪器仪表学报,2005,26(5):537-541.

[4]潘宏侠,黄晋英.装甲车辆动力传动系统载荷谱测试方法研究[J].振动、测试与诊断,2009,29(1):106-122.

[5]鲁旭涛,黄铮,孙运强.动态扭矩测试仪的研制[J].现代电子技术,2006,29(16):37-39.

[6]张有颐.转矩测量技术[M].北京:计量出版社,1986.

[7]蒋秀珍,马惠萍,金远强.光电式非接触高速转轴扭矩测量实验技术研究[J].仪器仪表学报,2009,30(6):596-599.

[8]白文普,杨俊锋,韩佩富.基于虚拟仪器的动态扭矩测试系统的研究[J].传感器与仪器仪表,2007,23(1):172-173.

[9]王辉.光电式动态扭矩测量系统的设计与实验[G].燕山大学,2010,9-18.

Dynamic Torque Test Method Based on Photoelectric Reflex

MA Wei-jin,ZHANG Lin,HUANG Bin-cheng

(College of Mechanical Engineering andAutomation,North University of China, Taiyuan 030051,China)

Aiming at the problems of complex computation model,complex measurement equipment and test range limitation in dynamic torque testing of uniform-diameter rotating shafts,a dynamic torque testing method based on DASP and photoelectric reflex sensors was proposed.A dynamic torque testing system including photoelectric reflex sensors and dynamic data information collection equipment was established.Using the time difference of photoelectric sensor’s pulse signal and the relative angle,the dynamic torques could be measured.Experimental results show that real-time and accurate non-contact measurement of the dynamic torques can be realized through adjusting the sensor’s positions.This technology has provided a new method to test the dynamic torques of rotating shafts.This method is applicable to all kinds of large shaft dynamic torque measurements.

vibration and wave;DASP;photoelectric sensors;dynamic torque

TB53;TH82;TH12

A

:10.3969/j.issn.1006-1335.2015.01.007

1006-1355(2015)01-0033-05

2014-06-04

国家自然科学基金(51375327);山西省自然科学基金(2013011025-1);高等学校博士学科点专项科研基金(20131420120002)

马维金(1957-),男,山西应县人,教授,硕士生导师,研究方向动态测试、信号分析、机电系统故障诊断与振动控制研究。

张琳,山西省太原市人,机械与动力工程学院科研科。E-mail:376428226@qq.com