含灰煤气火管式废热锅炉内流场数值分析

2015-12-26陈翠柳安连想张合生

陈翠柳 安连想 张合生

(天华化工机械及自动化研究设计院有限公司)

含灰煤气火管式废热锅炉内流场数值分析

陈翠柳**安连想 张合生

(天华化工机械及自动化研究设计院有限公司)

采用Fluent数值模拟软件对立式火管式废热锅炉内气固两相流场进行了分析计算,利用k-ε湍流模型、对流传热模型和离散相模型分别研究了换热管内的流场、温度场和气固耦合过程中的颗粒运动轨迹的变化情况。研究发现:换热管内粉尘流速为7~9m/s,变化范围很小;下管板附近存在回流区,回流流速最大为3m/s,同时有颗粒富集;沿含灰煤气流动(轴向)方向温度变化很大,在横截面(径向)方向布管区内部温度稍低于布管区周边。

废热锅炉 立式火管 Fluent 流场模拟

整体煤气化联合循环发电系统(IGCC)是一种有相当发展前途的洁净煤发电技术,备受电力工程界的关注[1]。IGCC系统中用于回收气化炉出口粗合成气热能的废热锅炉技术是其关键技术之一。目前,国内外用于回收含尘煤气中热量的废热锅炉主要是辐射式废锅,应用火管式废锅的案例很少。辐射废锅结构为水冷壁式,内部结构复杂[2],由于含灰煤气中的Na、K等碱金属盐结晶温度在600~700℃[3],辐射废锅内煤气温度为350~1 000℃,这样粉尘就不可避免地在水冷壁上结焦,而辐射废锅粉尘结焦后工程处理难度较大。火管式废热锅炉高温工艺气流经管内,锅炉水流经管外沸腾汽化,具有阻力小、结构简单、制造方便和管内结垢时便于清洗等优点[4]。笔者为探究用火管式废锅替代辐射废锅的依据,以中国科学院工程热物理研究所输运床煤气化装置为背景,结合Fluent数值模拟,着重探讨粒径在10-5数量级的粉尘结焦问题,获得废锅内流场及粉尘特性,为该装置优化设计提供理论依据。

1 模型建立与模拟条件设置

1.1模型建立

1.1.1几何模型

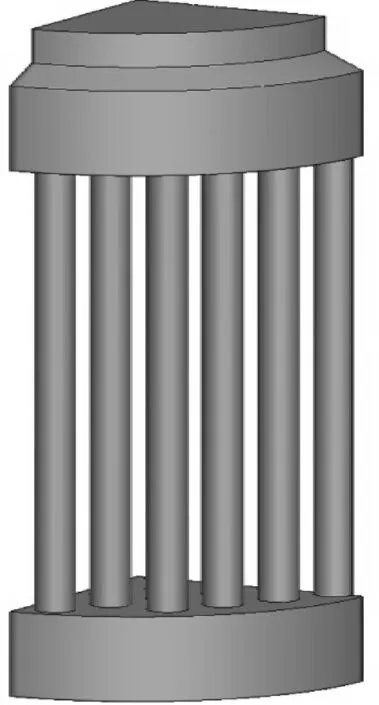

本废热锅炉为三段式结构,一段二段之间加急冷段,成功避免了粉尘结焦温度范围。为了能清楚显示整个设备内部流场特点,且在数值模拟的过程中占用尽量少的内存,对废热锅炉物理模型进行以下简化:只进行粉尘气主要流动区域的建模,忽略仪表安装孔、检查孔等处对流动的影响;忽略由于漏风造成的粉尘气流量的减小;忽略管板厚度;只进行内部流场模拟计算,不考虑外部流场变化[5]。由于结构具有对称性,模型取1/4为研究对象,建立如图1所示的几何模型。

图1 简化后的几何模型

1.1.2网格划分

网格分为结构化网格和非结构化网格。结构化网格适用于简单规则的几何体边界,其优点是网格数易于控制,从而模拟计算量可以大大减少[6]。设备所简化的物理模型结构规则,因此选择结构网格,使用ICEM进行网格划分。将划分好的网格输入Fluent后检查网格质量,显示共计60万个网格,最大网格体积为2.3×10-6m3,最小网格体积1.17×10-8m3,满足网格无关性假设。

1.1.3立式废热锅炉模拟条件假设

运行中的废热锅炉内部实际流动和传热过程非常复杂,笔者对模拟的流动和传热过程进行如下假设:废热锅炉内的流动与传热均处于稳态工况下运行,系统的各项参数不随时间变化;内部含灰煤气在稳定工况下不发生化学反应与变化;忽略粉尘的复杂组分,按照平均成分物理特性拟合烟气物性参数[7]。

1.2Fluent参数设置

1.2.1基本参数设置

选择分离式求解器按顺序逐一求解各方程。笔者意在描述设备稳定运行时的状况,在时间上认为是稳态的,气体中粉尘含量大于10%,选择离散相模型,用欧拉观点描述气相流场,用拉格朗日观点描述粉尘颗粒的运动轨迹。把通过废热锅炉的气流看做连续相,作为背景流体;把粉尘看作离散相,即分布在背景流体的颗粒[8]。

离散相模型中,喷射源为面射流源,粒径分布Rosin-Rammler形式,最大颗粒直径35μm,最小颗粒直径10μm,中粒径22.5μm,粒径分布指数1.2,质量流率13g/s,颗粒追踪采用随机轨道模型。

1.2.2边界条件设定

通过对含灰煤气流量进行计算得到煤气流速,选用速度入口和压力出口边界条件。入口压强2.95MPa,温度1 323K,进口湍流强度为10%。出口压力2.94MPa,温度1 023K,出口端流强度10%。本模型中不考虑外部水和水蒸气温度变化及相变,换热管外侧认为是恒温饱和水蒸气,因此选用等壁温壁面条件,选用钢材料,材料表面粗糙度为0.064mm,壁面发射率取0.9,固体壁面为无滑移壁面。

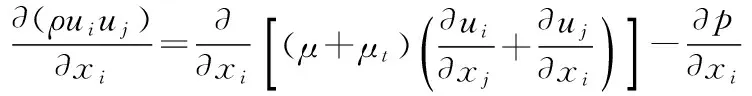

1.3控制方程

含粉尘气体在换热管内流动为湍流流动,受连续性方程、运动方程和能量守恒方程的支配,但方程组不封闭,需引入k-ε方程。笔者认为流体处于稳定流动状态,即描述流体流动特性的各物理量不随时间变化,因此选择经典的标准k-ε方程,具体如下:

式中Gk——剪切力变化产生的湍动能变化率;

k——湍动能,m2/s2;

ui——流体分别在X、Y、Z方向上的速度,m/s;

xi——X、Y、Z方向上的坐标;

ρ——气体密度,kg/m3;

ε——湍动能耗散率,m2/s3;

μ——层流粘性系数,Pa·s;

μt——湍流粘性系数,Pa·s。

Cε1、Cε2、Cμ、σε、σk为常数,分别取1.44、1.92、0.09、1.3、1.0。

2 数值模拟结果及分析

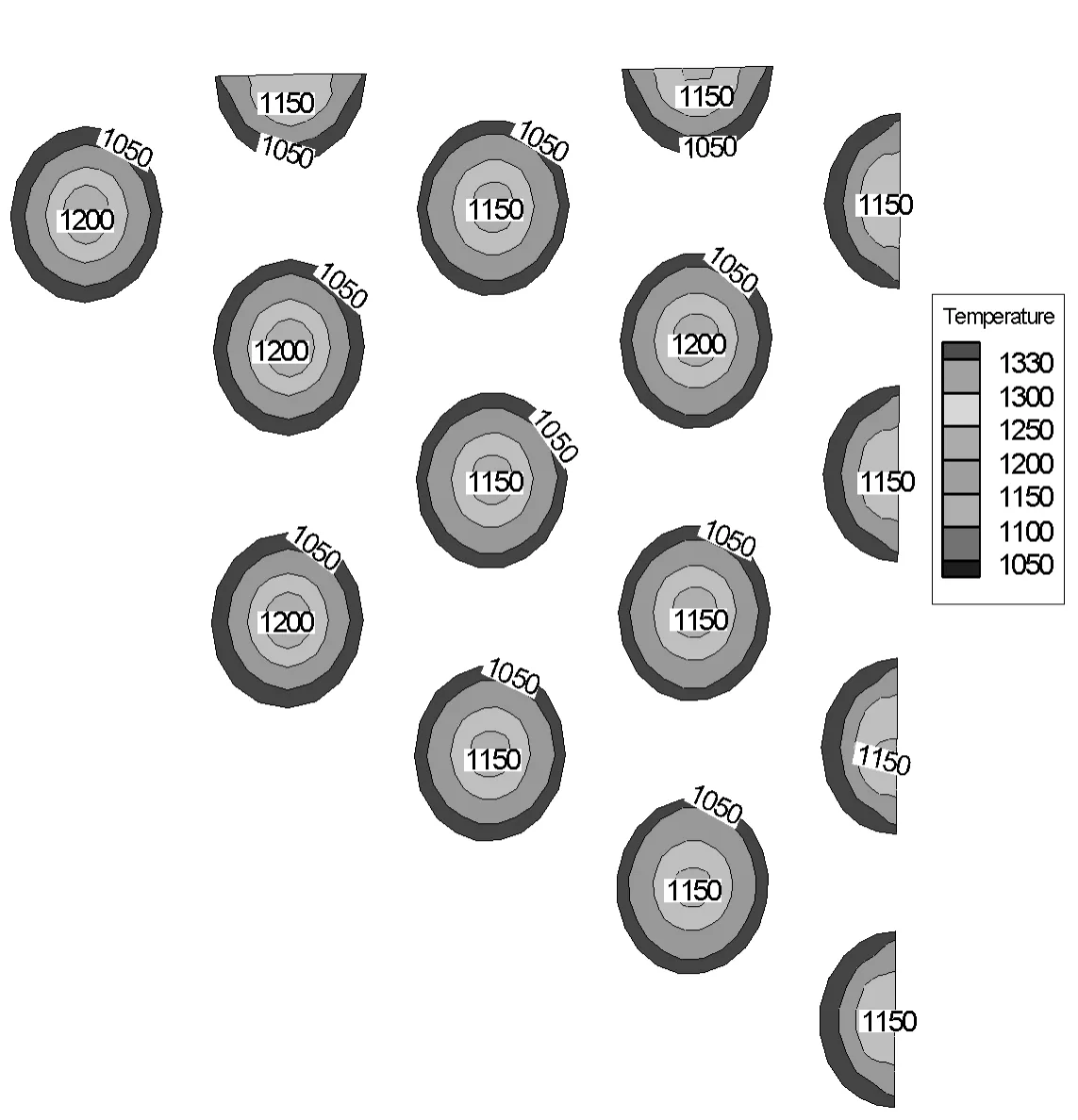

2.1连续相流场

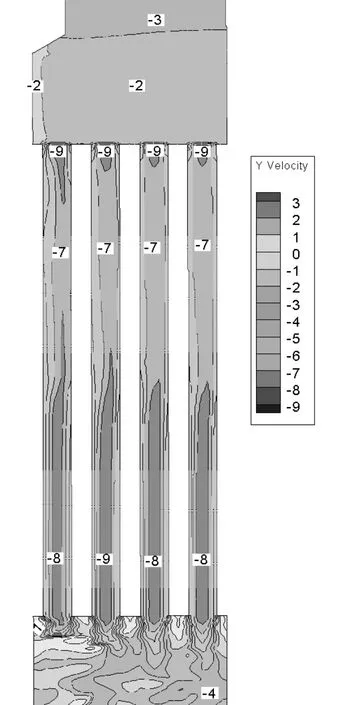

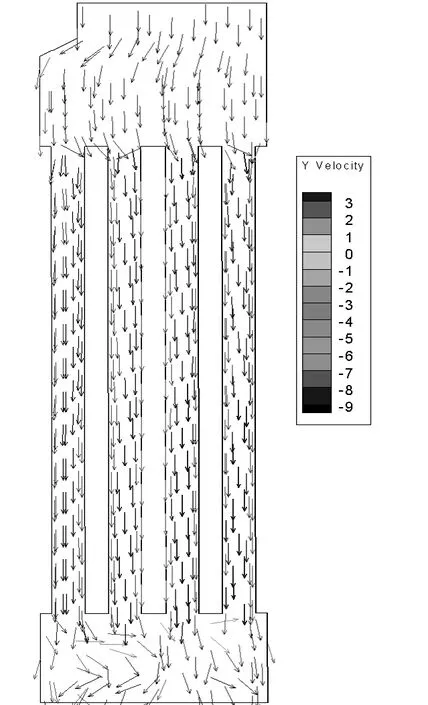

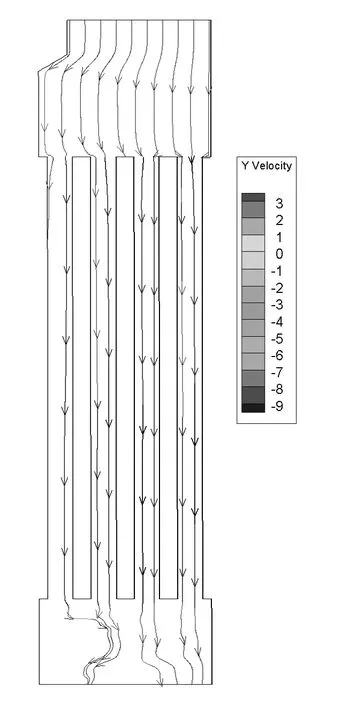

图2、3为纵截面中心对称面速度云图和速度矢量分布图。可以看出,废热锅炉内流体速度分布在3~9m/s之间。入口速度为3m/s,在上管箱内速度几乎没有变化,当粉尘气体进入换热管后,由于截面积瞬时减小,流速迅速增加,换热管入口处速度达到最大。随着气体在管内换热温度降低,与管壁摩擦,在阻力影响下,速度逐渐减小,加之重力及惯性力的影响,速度减小并不明显,在换热管底部速度最大为7m/s左右,流速在换热管可以承受的范围内[9],不会对换热管壁冲刷损坏。进入下管箱后速度明显下降,且在中心区域粒子较为集中,但由于体积增大、压力减小,在下管箱边缘处存在少数粒子回流,回流速度可达3m/s。

图2 速度分布云图

图3 速度矢量分布图

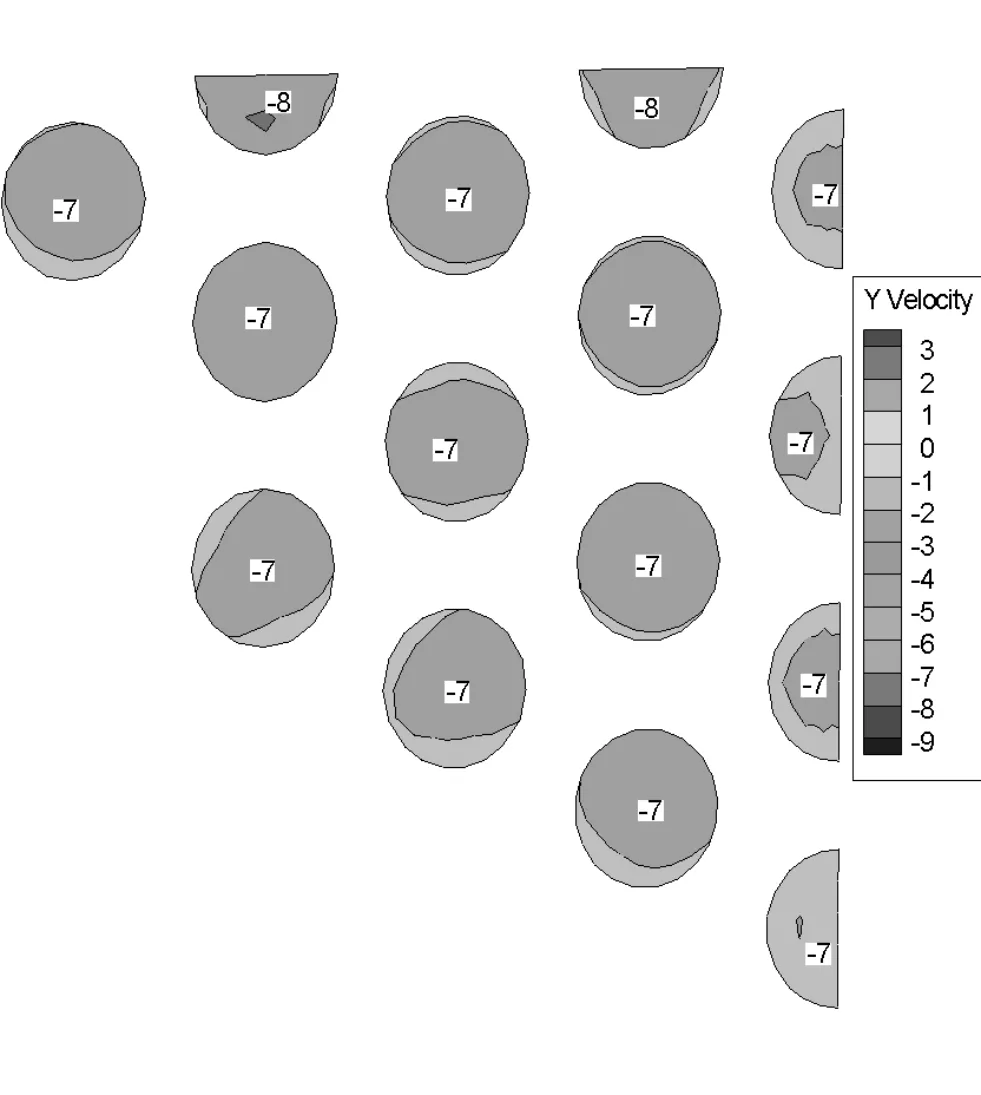

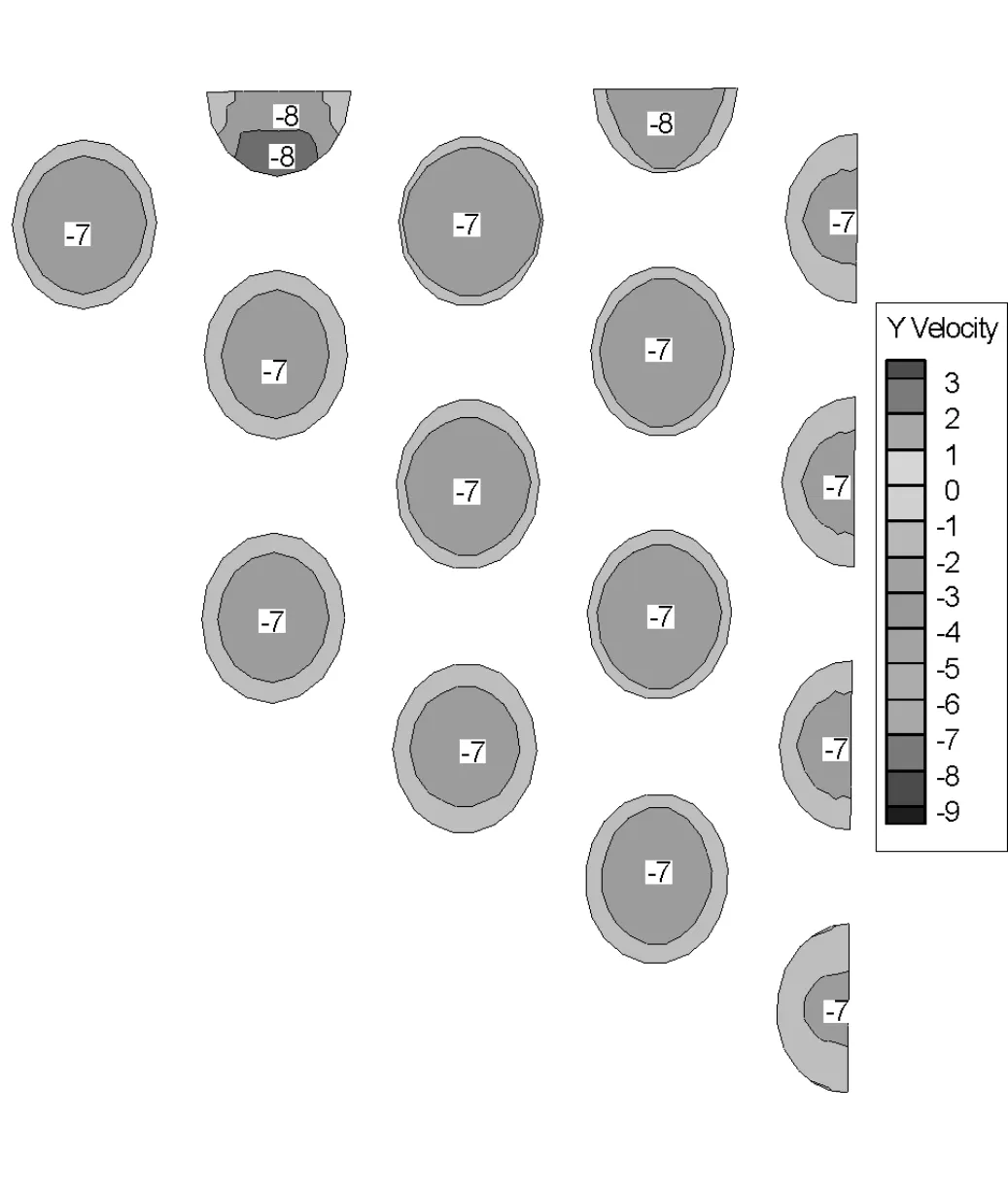

图4、5分别为y=2400mm、y=6000mm截面上速度分布云图。对比可见,在长度方向变化很大的情况下,流速变化并不明显,一方面是因为出口与入口压力差很小,推动力小,另一方面粉尘与管壁间存在摩擦,有部分能量损失。

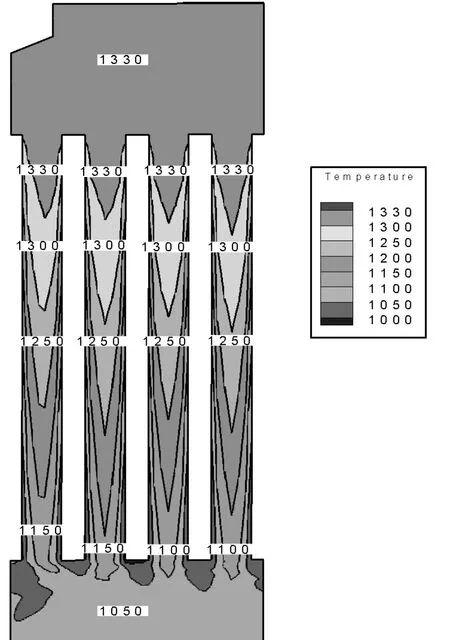

2.2温度场

图6为纵截面中心对称面温度分布云图。由于在上管箱中认为壁面是绝热的,因此粉尘气在上管箱中温度没有明显变化。进入换热管后与壁面对流换热,温度逐渐降低,由1 300K降到1 000K左右。由图6可以看出,布管区内部比周边温度降要快,说明内部区域换热管换热量大于周边换热管,但温度分布没有太大差别,说明各换热管换热情况均匀,温度场没有出现偏流,换热情况良好。

图4 y=2400mm截面速度分布云图

图5 y=6000mm截面速度分布云图

图6 纵截面中心对称面温度分布云图

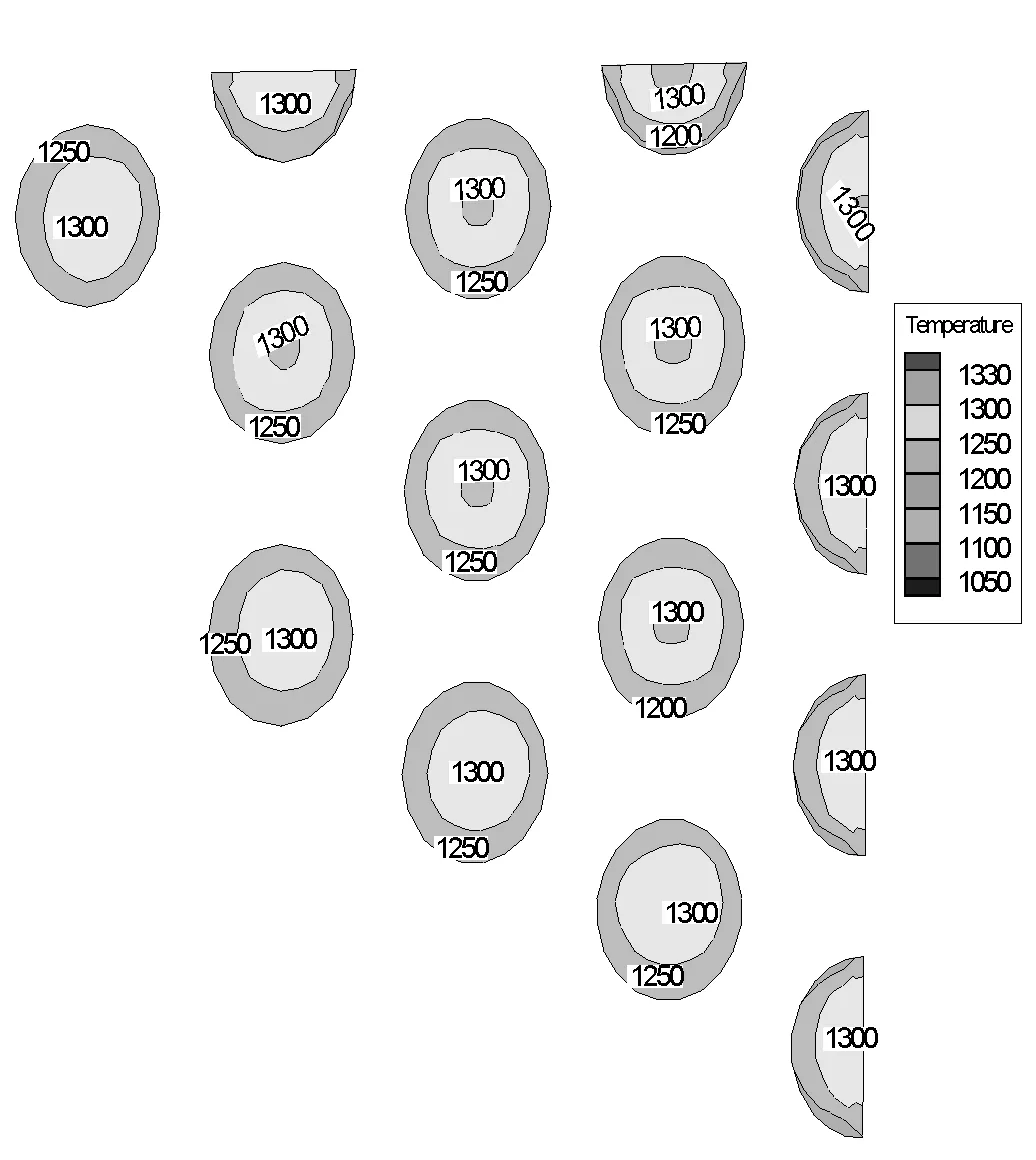

图7、8分别为y=2400mm和y=6000mm截面温度分布图,可以看出,两截面温度分布差别很大,y=2400mm截面靠近上管板,平均温度很高,靠近管壁处由于换热较快温度为1 250K,换热管中心处温度为1 300K。y=6000mm截面靠近下管板,换热已经充分进行,换热管中心处温度最高为1 200K,靠近管板中心处温度为1 150K,温度降较大,说明换热更充分。

图7 y=2400mm截面温度分布云图

图8 y=6000mm截面温度分布云图

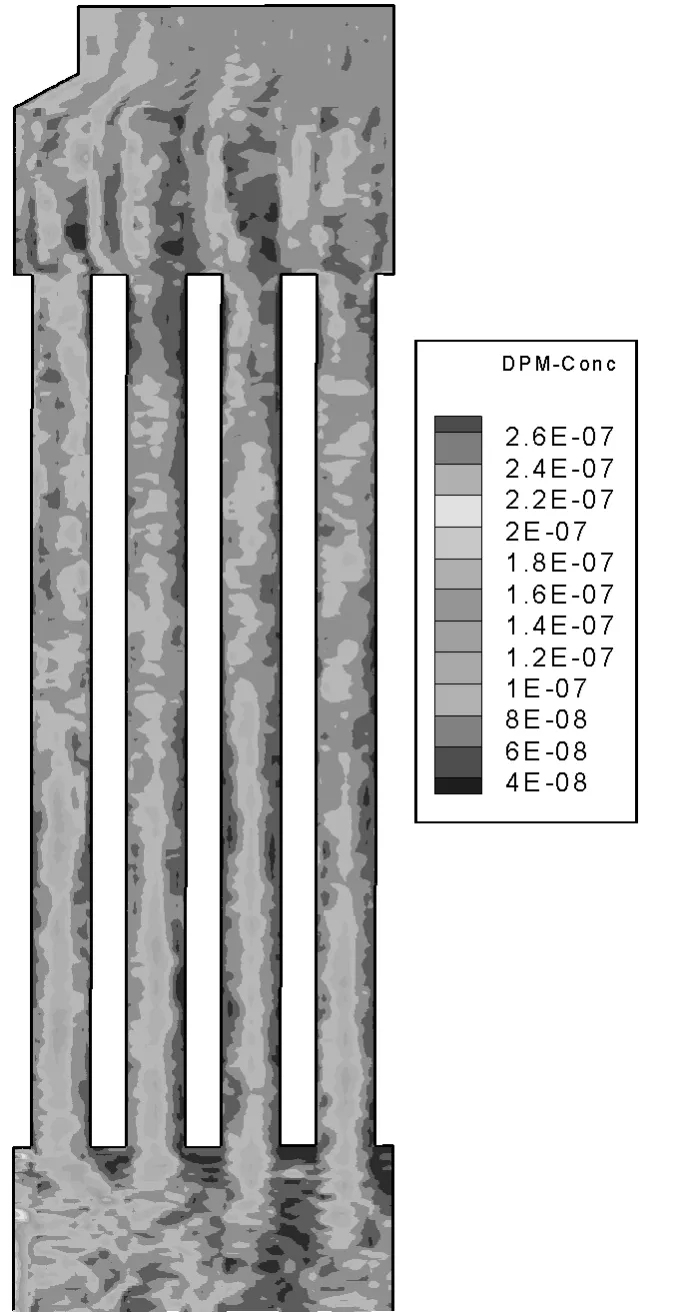

2.3离散相流场

图9、10为纵截面中心对称面粉尘颗粒运动轨迹图和浓度分布图。由图9可以看出,粉尘颗粒进入外层换热管时路线稍有曲折,且由速度云图可知,上管箱靠近壁面处颗粒速度比远离壁面处颗粒速度小,因此在设计结构时布管应尽量靠近中心处。由图10可以看出整个装置上半部分颗粒浓度大于下半部分,外层换热管内颗粒浓度大于内层换热管,主要原因在于内层换热管换热比外层换热管充分。图11中可以充分显示外层换热管内颗粒浓度大于内层换热管,但浓度分布数量级在10-7,管壁处浓度更低,换算为厚度数量级在10-7m,可以认为颗粒在管壁上没有沉积,不会造成堵塞。

图9 颗粒运动轨迹

图10 颗粒浓度分布

图11 y=6000mm截面颗粒浓度分布

3 结论

3.1换热管内粉尘流速为7~9m/s,变化范围很小且分布较均匀,管壁处流速低于管内,进入下管箱流体混合后流速分布不均匀。

3.2下管板附近存在回流区,回流流速最大为3m/s,与此对应回流区颗粒有富集现象,但富集颗粒浓度很低,不会造成严重的堵塞。

3.3外层换热管颗粒分布多于内层换热管,进而导致内层换热管换热量多于外层换热管,但差别不大,沿流速方向温度变化很大,各换热管换热量没有太大差别。

[1] 焦树建.关于目前世界上IGCC发展情况与趋势的评论[J].燃气轮机技术,2004,17(3):1~5.

[2] 倪建军,梁钦锋,周志杰,等.气化炉辐射废锅内多相流场和温度场的数值模拟[J].中国电机工程学报,2010,30(5):59~65.

[3] 张广全.对IGCC电站中废热锅炉技术的探讨[J].华电技术,2008,30(2):29~32.

[4] 古大田,方子风.废热锅炉[M].北京:化学工业出版社,2002.

[5] 王晓瑜.余热锅炉流动与传热数值模拟及仿真平台开发[D].成都:西南交通大学,2013.

[6] 路培.基于表面活性理论的黑烟中炭黑颗粒物去除性能及理论的研究[D].长沙:湖南大学,2012.

[7] 龚岩,倪建军,梁钦锋,等.气化炉与辐射废锅接口壁面熔渣流动数值模拟[J].计算机与应用化学,2010,27(7):858~864.

[8] 廖贤鑫,蒋仲安,牛伟,等.采场爆破粉尘运移规律的Fluent数值模拟[J].安全与环境学报,2012,12(6):43~46.

[9] 王颖,邱朋华,吴少华,等.整体煤气化联合循环系统中废热锅炉特性研究[J].中国电机工程学报,2010,30(5):54~58.

NumericalAnalysisofFiretubeWasteHeatBoilerwithAshesandGases

CHEN Cui-liu, AN Lian-xiang, ZHANG He-sheng

(TianhuaChemicalMachineryandAutomationInstituteCo.,Ltd.,Lanzhou730060,China)

The Fluent software was employed to analyze and calculate gas-solid flow field within the vertical firetube waste heat boiler; making use of turbulence modelk-ε, convection heat transfer model and discrete phase model respectively, both internal flow field and temperature field within the heat exchange tube and the change of particle trajectories in the gas-solid coupling process were investigated. The study result shows that, the variation range of particle trajectories in the heat exchange tube is small when the dust flow velocity stays at 7~9 m/s; and the backflow zone near the down tube plate has a maximum flow velocity of 3m/s and particle enrichment; along the ash-gas (axial) direction, the temperature change becomes bigger obviously, but in the cross section (radial) direction where tubes stay, the internal temperature stays slightly lower than that around the tube-staying zone.

waste heat boiler, vertical firetube, Fluent, flow field simulation

**陈翠柳,女,1989年7月生,硕士研究生。甘肃省兰州市,730060。

TQ051.5

A

0254-6094(2015)02-0254-05

2014-08-13)