铅酸蓄电池生产过程中的废气处理

2015-12-24路俊斗郎小川李建光

路俊斗,郎小川,李建光

(安徽理士电源技术有限公司,安徽 淮北 235100)

0 前言

近十多年来,随着全民环境保护意识的逐步提高,铅酸蓄电池产业存在的环境污染风险受到全社会的广泛关注,为实现产业发展与环境相协调,行业内企业越来越重视环境保护和职业卫生状况的改善。铅是铅酸蓄电池的主要原材料,其质量占电池总质量的 70%左右,铅是高毒性物质,铅蓄电池生产过程存在着较高的铅污染风险;铅酸蓄电池以硫酸为电解质,因此生产过程中还存在酸污染的风险[1]。铅蓄电池生产过程中可能扩散到大气中的主要污染物包括铅烟、铅尘、硫酸雾等,管理和处理不当会对环境造成污染,对人体健康产生危害。因此需要严格控制污染源及其扩散途径,从污染物的源头开始,组织气流经专用环保设备处理后,达到相应的职业卫生标准和污染物排放标准之后再进行排放。

1 铅烟、铅尘、硫酸雾的定义[1]

1.1 铅烟

熔融状态的铅具有一定的挥发性,铅液表面会有少量铅以蒸气形式进入空气中 ,随即被空气中的氧气氧化为氧化铅,形成细小的微粒,其直径小于等于 0.1 μm。此细小的含铅微粒称为铅烟。

1.2 铅尘

铅尘是指在铅蓄电池生产过程中产生的漂浮于空气中的含铅固体微粒,其直径大于 0.1 μm。

1.3 硫酸雾

硫酸雾通常指悬浮于空气中微小的含硫酸液滴。由于硫酸不易挥发,在铅酸蓄电池生产工艺条件下,不具备通过蒸发—凝结途径形成硫酸雾的条件。但是在化成或电池充电过程中,会有电解水的副反应发生,电解水产生的气体从硫酸电解液中逸出形成气泡,气泡的液态膜是硫酸,即使破裂,形成的液滴也非常微小,可在空气中悬浮,形成硫酸雾。

2 蓄电池生产过程中污染源分析

2.1 极板生产工序

2.1.1 铅粉制造工序

铅粉制造有气相氧化法和球磨法两种,目前国内大部分企业采用球磨法。球磨法铅粉制造设备主要由溶铅炉、造粒机、铅粉机、铅粉输送装置、集粉器、储粉仓等组成。过去铅粉制造是铅蓄电池行业产生铅烟、铅尘污染的主要工序。近几年来,随着企业对设备机械化、自动化和环保要求的逐步提高,一些较先进的密闭式全自动铅粉制造系统相继在行业中推广应用,冷切机的采用更是减少了在铸粒时产生的铅烟和铅渣,整个系统更密闭,铅粉制造过程中铅的污染得到了有效的控制。目前在铅粉制造工序,污染源主要来自经集粉器过滤布袋排除的含铅尘废气。

2.1.2 板栅铸造工序

板栅生产的方式主要有两种,一种是浇铸板栅,另一种是连续板栅。按制造技术可分为重力铸造、连续铸造、拉网和冲压等。传统的浇铸板栅工艺主要采用的是重力浇铸的方式,并且由传统的一锅一机大多改为了一锅多机集中供铅系统。无论以哪种方式生产,在合金熔化过程中都会产生铅烟和铅渣,重力浇铸时在浇注口也产生铅烟。

2.1.3 和膏工序

铅膏是由一定氧化度和表观密度的铅粉和水、稀硫酸以及添加剂通过机械搅拌混合并发生物理、化学变化而制成的可塑性膏状混合物。含有氧化铅、碱式硫酸铅、金属铅、氢氧化铅、水和添加剂。近几年来,随着环保要求和设备自动化要求的提高,大部分企业使用了自动加酸、自动加水、自动加料的密闭式和膏机。但在和膏过程中,仍然会产生少量铅尘和酸雾等混合类气体,同时会产生一些废铅膏和冲洗设备的含铅废水。真空和膏机密封可靠,随着其国产化,未来一旦成熟推广,和膏工序可能不再产生污染。

2.1.4 分刷板工序

分刷板是将多片连在一起的极板分成单片,或者把单片极板的工艺极耳去除,然后把极耳上的铅膏或边框上的毛刺清理干净的过程,极板四边及四角不能有尖棱或细尖毛边,以免造成蓄电池短路。极耳必须清洁干净,露出金属光泽,便于焊接。该工序产生含铅粉尘和含铅固体废料。

2.2 电池组装工序

2.2.1 配组工序

配组是将正负极板和隔板按照规定的片数叠放在一起的过程。配组分手工配组和自动包板配组,手工配组由于生产效率低,劳动强度大,污染比较严重,已经逐步被自动配组代替。自动配组机实现了包板、叠片的自动化作业。无论是手工配组还是自动配组,该工序都产生含铅粉尘。但是采用自动配组方式时,由于实现了包板、叠片在封闭的设备内进行,更有利于铅尘的收集和处理,改善了作业环境。

2.2.2 极群焊接工序

通过汇流排将多片同性极板与极柱焊接起来就是极群,正极群和负极群配到一起形成极群组。极群焊接分为手工焊接和机械自动焊接两类,机械自动焊接又分为自动烧焊和自动铸焊两种。手工烧焊和机械自动烧焊都是利用可燃性气体与氧气混合燃烧的火焰所产生的高温通过熔化焊条和极耳而实现金属连接的一种熔焊方法,在焊接过程中会产生大量的铅烟,污染环境。铸焊是把配组完成后极群的板耳倒插入装有熔融铅的铸焊模具中,冷却后将极耳熔焊在一起。该工序主要产生铅烟和铅渣。

2.2.3 极群入槽工序

极群入槽就是把组焊完成的极群组按规定的方向和位置装入电池槽内部的过程。本工序主要产生含铅粉尘。

2.2.4 单体连接和焊端子工序

极群正确入槽后,为实现串联成不同的额定电压并且端子极性无误的蓄电池组。单格之间的连接一般采用穿壁焊焊接和跨桥焊接,无论是哪种焊接,都会产生铅烟。焊端子工序主要是通过烧焊把铅套和端子焊接在一起,同时起到一定的密封作用。该工序产生的污染物主要是铅烟。

2.3 加酸、充电工序

加酸过程就是将一定密度的稀硫酸加入电池内部的过程。电池加酸静置后给电池充电。在充电过程中会产生少量的硫酸雾,硫酸雾的形成机理主要有两种,一种是酸液表面蒸发,硫酸分子进入空气,与空气中的水分凝结而形成硫酸雾滴,另一种是硫酸溶液内有化学反应,形成气泡上浮到液面后爆破,将小液滴带出。

3 蓄电池生产过程废气处理

3.1 铅粉制造

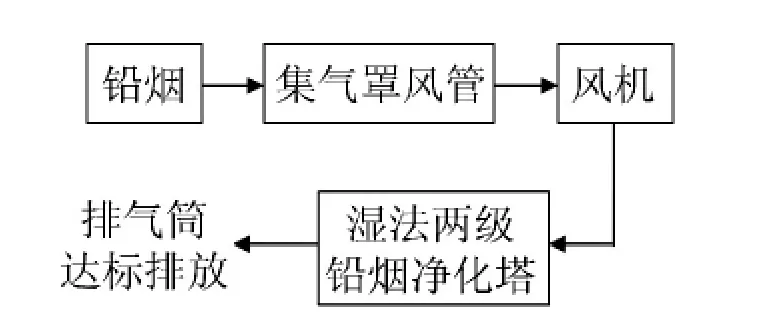

铅酸蓄电池涉及的“铅粉”通常是指微小颗粒的 PbO 与 Pb 的混合物,是一种表面覆盖氧化铅的金属铅颗粒粉状物,它是有纯铅在铅粉机中经过特定的热氧化过程而形成的,铅粉颗粒的平均直径一般为 50 μm 左右[2]。一般来说,铅粉制造工序产生的铅尘粒径较大,宜采用干式过滤的方式处理[3],例如布袋加滤筒二级过滤,主要处理工艺流程见图1。

图1 铅粉制造工序废气处理流程图

3.2 铸板工序

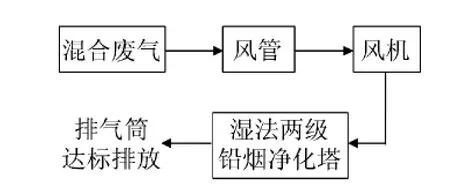

图2 铸板工序废气处理流程图

铸板工序的处理工艺流程如图2所示。该工序主要产生铅烟,由于产生的铅烟含油容易堵塞滤材,并且有时会带入火花,容易烧坏滤材,再加上铅烟粒径较小,不建议采用干式过滤,宜采用湿式二级处理。

3.3 和膏工序

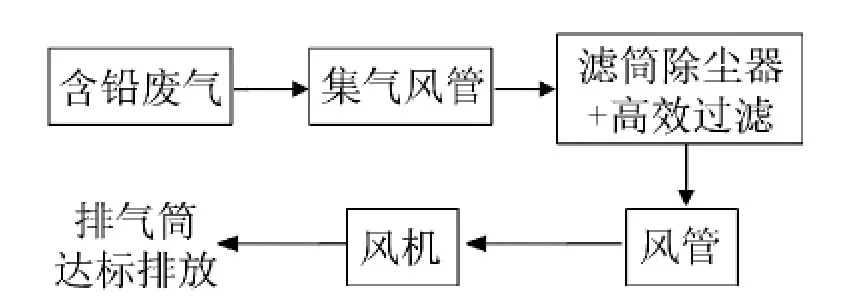

由于在和膏过程中,会产生少量铅尘和酸雾等混合类气体,并且废气湿度较大,所以行业内一般采用湿式二级除尘方式,具体处理工艺流程如图3所示。

图3 和膏工序废气处理流程图

3.4 分刷板工序

分刷板过程产生大量的含铅粉尘,是蓄电池生产过程中铅粉尘污染最严重的工序之一,严重危害职工的健康。由于分板产生的铅粉尘粒径较大,再加上为有效收集粉尘,一般设计风量较大,风速较高,所以如果第一级使用滤筒,很容易把滤筒穿破,影响除尘效果[4],所以建议第一级采用布袋除尘方式,第二级采用高效方框过滤,处理工艺流程见图4。

图4 分刷板工序废气处理流程图

3.5 组装工序

电池组装过程中在包板工序产生铅尘,在烧焊汇流排和跨桥焊接工序产生铅烟,具体处理工艺流程见图5。由于组装工序产生的铅烟不含油和火星,所以经集气罩收集后,采用滤筒除尘器加高效过滤器进行处理含铅废气。

图5 组装工序废气处理流程图

3.6 充电工序

电池在充放电过程中必然会产生硫酸雾。硫酸雾的处理方式一般采取物理捕捉与碱喷淋相结合的二级处理系统。物理捕捉就是在废气通过的路径上,设置大面积固体表面(如多层滤网),液滴碰到滤网时被捕集,缺点是漏网概率较高。碱喷淋就是在碱液吸收塔中,液体在比表面积很大的填料层中流过,形成众多形状和排列方向都不规则的液膜,废气在填料层中通过时,雾滴与液膜一旦接触,就被捕集,从废气中分离出来,填料层越密、越厚,流过填料层的液体对填料层的浸润越充分,废气中液滴漏捕概率越低,但阻力会随之增大。因此,应根据实际实际情况选择填料规格、填料层厚度及下行液体流量等参数。另外,连续填料层厚度过大,液体下行穿过填料层时易产生偏流。采取多层填料的结购,可以解决液体偏流的问题。硫酸雾处理工艺流程见图6。

图6 充电工序废气处理流程图

4 废气的形成与传输

前面讲到了废气的产生和处理方式,那么怎样组织废气,使废气有组织的进行传输呢?面对这个问题,我们需要做好两件事:①组织气流,形成废气;②将污染物从废气中分离出来,让净化后的空气排放到大气中。

组织气流的目的是避免含有污染物的气体在车间内扩散,危害身体健康。组织气流的手段:从产生污染物的源头开始,给予含污染物的气体以动力,用物理隔离的方法(通风管道)将其控制在指定范围内,令其沿指定的方向运动。组织气流的结果是,污染物与大量气体混合,形成废气。

为组织气流提供动力的设备称之为风机。这些气体所需要的能量包括:自身的动能,克服通风管道及分离污染物与气体的设备所产生的阻力所需能量。也就是说,空气要顺利完成污染物收集—管道输送—污染物分离—达标排放这一过程,必须从风机获得足够的能量。风机一般由电机拖动,经过电机—风机—气体能量这一系列能量转换。在风机选型基本合理的情况下,总的转换效率一般为 70%左右[5]。

例如:某废气处理系统,空气密度 1.2 kg/m3,流量 30000 m3/h,最高风速为 22 m/s,通风管道阻力压强为 1300 Pa,污染物分离设备的阻力压强1100 Pa。为该系统选一台合适的风机,并匹配合适的电机。

首先计算每立方米空气的动能:

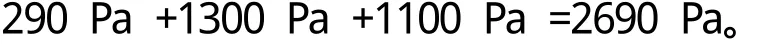

根据单位换算,可知 290 J = 290 N·m = 290(Pa·m2)·m= 290 Pa·m3,所以每立方米空气的动压为290 Pa。系统所需风机全压为动压、通风管道阻力压强和污染物分离设备阻力压强的总和,即:

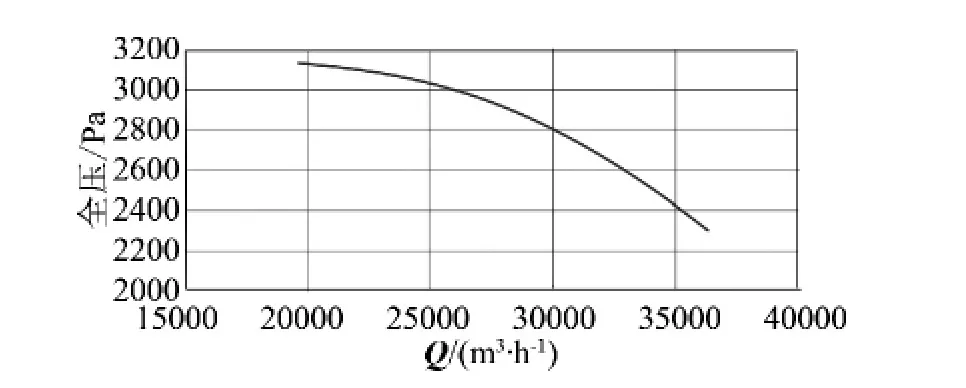

根据计算出的风机全压值选择 4–72 型离心通风机,机号 No.8(表示叶轮直径 800 mm),传动方式 C(表示带轮传动),转速 1800 r/min,性能曲线见图7。

图7 4–72–8C 离心风机 1800 r/min 性能曲线

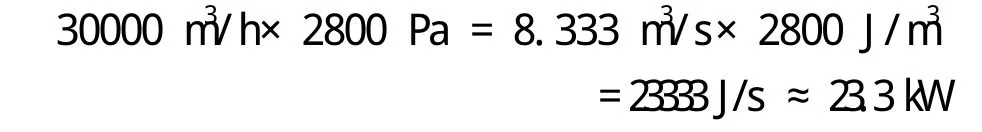

从图7性能曲线上可以看出,该风机在流量30 000 m3/h 时,全压 2800 Pa,略大于系统所需的2690 Pa,能满足要求。接着,估算该风机需要匹配多大功率的电机。

空气获得能量的功率为:

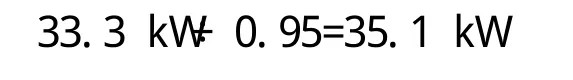

如果风机效率为 70%,则需要电机输出轴功率为:

根据电机型谱,若使电机功率不小于 33.3 kW,该风机最小应匹配 37 kW 的电机。输出轴功率 33.3 kW,按电机效率 95%计,该电机耗电(有功)功率为:

3 结论

防止污染物的扩散,必须要有效地控制污染源,设计合理的通风管道(风速、流量等),选择合理的风机(风量、全压)和电机(转速和功率),根据不同的污染物,选择合理的除尘方式,做到污染源可控,污染物可有效收集和处理,最终达标排放。

[1] 环境保护部.铅蓄电池行业现场环境监察指南(试行)(环办[2011]122号).2011–09.

[2] 王金良, 胡信国, 等.铅蓄电池行业准入实施技术指南[M].北京: 中国轻工业出版社, 2012.

[3] 国家环境保护总局.HJ/T327–2006 环境保护产品技术要求 袋式除尘器 滤袋[S].

[4] JB/T10341–2002 滤筒式除尘器[S].

[5] 续魁昌.风机手册[M].北京: 机械工业出版社,1999.