牦牛绒的氧化—还原脱色及再染色研究

2015-12-23陈念

陈 念

(广东中山市仕青纺织印染实业有限公司,广东中山528400)

牦牛绒的氧化—还原脱色及再染色研究

陈念

(广东中山市仕青纺织印染实业有限公司,广东中山528400)

摘要牦牛绒纤维皮质层细胞壁中分布大量黑色素,以颗粒形式存在,且稳定性高。本实验采用催化氧化法,通过一系列的实验,对氧化—还原脱色技术作了研究,通过改变脱色工艺中部分组分的用量、脱色温度和时间,并且随即测定牦牛绒的各种理化性能,如白度、碱溶解度、强力、断裂伸长率及其他的一些性能,使得脱色后的牦牛绒白度较高且牦牛绒纤维结构弹性、强力受损相对较低,从而得出了脱色的较优工艺处方和工艺条件。

关键词牦牛绒催化氧化—还原法脱色白度碱溶解度强力断裂伸长率染色

0前 言

我国是毛纺大国,也是出产毛绒原料的大国。不少企业大量使用一些低质低价的杂色毛绒,这些杂色的羊毛或特种动物纤维本身带有较深的颜色,导致了在加工过程中难以达到产品的高档化,难以生产出多色彩的产品。故而将杂色羊毛及各种杂色特种动物纤维进行脱色加工,使之达到一定的白度,在后续的染整加工中,使产品染色成五彩缤纷的色彩,具有较大的经济效益。

对牦牛绒的应用,目前在毛纺工业中有两种工艺[5]:一种是不经分梳,在牦牛绒中仍保留两型毛及少量粗毛,可防止粗疏毛纺的低档产品。一种是经过分梳,经粗毛及大部分两型毛去掉,所得的绒可做粗疏毛纺的高档呢绒、针织毛衫和毛毯等,精纺产品中也可混用。但由于天然色泽较深,配色难度大,在使用上有很大局限性根据其本色只能染制元青、深咔、酱紫、上青、墨绿等色,不适用于仿制毛毯和针织毛衫等产品。为了深度利用牦牛绒资源,发挥其纤维特性,扩大花色品种,增加产品色号,就必须将牦牛绒进行剥色漂白后再染色。

在整个特种动物纤维的加工过程中, 带色纤维的脱色漂白是最为棘手和危险的加工过程。漂白过程中任何操作失误都能引起纤维的严重损伤,由于价格原因,损失将是巨大的。所以必须最严格地控制脱色的工艺参数。在漂白加工方面, 寻找损伤小和较为安全的加工工艺极为重要,在提高产品质量上的任何改进都是很有价值的。所以就这一课题进行了一些探讨,并做了探索性试验,对牦牛绒纤维采用先用金属离子与色素络合,再氧化的方法进行脱色,通过对脱色过程中的各影响因素进行系统地实验、分析、研究,找到了一套理想的脱色工艺,既能使纤维脱色达到较高的白度, 又将纤维的强力损伤控制在较小的范围内, 且耗费少、属经济型,可满足大生产的要求。

1材料与方法

1.1材料与仪器

材料:牦牛绒散纤维,双氧水30%,焦磷酸钠,亚硫酸氢钠,硫酸亚铁,二氧化硫脲,氢氧化钠,硫酸铵,硫酸钠,Lanaseol Red 2B,Lanasol Blue 5G,Lanasol Black B,酸性红 PA-GN,酸性蓝 PA,酸性黑 HF

仪器:TDA-8002电热恒温水浴锅,pHSJ-4A便携式pH计,FA2004电子天平,101A-1电热恒温鼓风干燥箱,YG004E电子单纤维强力机,SHB-ⅢA循环水式多用真空泵,DSBD-1数字白度仪,SF300思维士电脑测色仪。

1.2试验方法

1.2.1牦牛绒纤维的前处理

前处理实验处方及工艺条件如表1所示。

表1 前处理实验处方及工艺条件

注:表中 “o.w.y”表示对毛重,后文如果出现则意义相同。

前处理后要进行充分水洗,然后备用。

1.2.2双氧水漂白最佳工艺的选定

在这一部分的研究中,主要研究并分析氧化漂白的关键因素,对影响双氧水漂白处理工艺的主要因素进行分析,如表2所示。实验中焦磷酸钠用量均约为30%H2O2用量的1/3,浴比为40:1,pH值控制在8.5-9.5。氧化漂白后要进行充分水洗,然后备用。

表2 影响双氧水漂白工艺的因素与水平

根据表2所示的影响双氧水漂白工艺的因素与水平设计表3的影响双氧水漂白工艺的正交试验表。

表3 影响双氧水漂白工艺的正交实验表

1.2.3还原处理最佳工艺的选定

在这一部分的研究中,影响应用工艺的因素与水平如表4所示。实验中焦磷酸钠用量均约为2g/L,浴比为40:1。还原处理后要充分水洗,然后备用。

表4 影响还原处理工艺的因素与水平

根据表4所示的影响双还原处理工艺的因素与水平设计表5的影响还原处理工艺的正交试验表。

表5 影响还原处理工艺的正交实验表

1.2.4毛用活性染料染色

毛用活性染料染色处方、条件与工艺曲线见表6及图1所示。

表6 毛用活性染料染色处方与条件

图1毛用活性系列染料染色工艺曲线

1.2.5酸性染料染色

酸性染料染色处方、条件与工艺曲线见表7及图2所示。

表7 酸性染料染色处方与条件

图2酸性系列染料染色工艺曲线

1.3测试指标

1.3.1白度测试

根据GB/T13835.7对纤维进行白度测试。将试样平铺梳理成厚度均匀并且不透光、基本平行、具有一定宽度的纤维层,每个样品在白度仪下测试3次,取3次平均值作为脱色后试样的白度。

1.3.2纤维损伤程度测定

将处理后的牦牛绒放置在空气中平衡24h,精确称取2.000g,测其碱溶解度,同时秤取1.000g求含水率。

含水率的计算公式如下:

G=(W1-W2)/W2×100%

(1-1)

碱溶解度计算公式如下:

碱溶解度=[2.000(1-G)-W]/2.000(1-G)×100%

(1-2)

式中:W1、W2、G-分别表示烘前试样重、烘后试样重、处理前试样含水率;W-为碱溶解后残留试样质量。

1.3.3单纤断裂强力和伸长测试

准备样品约100-200毫克,把试验样品用手工整理成一束。握持毛束齐的一端,依次将另一端纤维由长到短,沿着绒板底线排列。设定强力机相关数据:测量次数:30(即每组试样选取30根),夹距:15mm,定点伸长:300%,速度:20mm/min,线密度:4.2dtex,预张力:0.4cN。启动强力试验机直至试样断裂,记录断裂强力和断裂伸长值。

1.3.4表面染色深度测试

将试样平铺梳理成厚度均匀并且不透光、基本平行、具有一定宽度的纤维层,每个样品在测色仪下测试3次,取3次平均值作为染色后样品的染色深度。

表8 双氧水漂白处理实验结果

2结果与讨论

2.1双氧水漂白最佳工艺的选定

2.1.1双氧水漂白处理影响因素显著性分析

以表5和表6中所列因素和水平及正交实验表按要求所示工艺对试样进行漂白并分别对牦牛绒纤维的白度、碱溶解度、强力及断裂伸长率进行测定,结果见表8所示。

对试样测试指标结果的平均白度、平均碱溶解度、平均强力、平均断裂伸长率及极差的分析见表9所示,由此得出最佳工艺。

2.1.2数据分析及结论

(1)白度

以双氧水的浓度、漂白温度、漂白时间的实际水平为横坐标,平均白度为纵坐标做图3。

图3 漂白条件对白度的关系

性能指标ABC性能指标ABC性能指标ABC性能指标ABCK125.526.626.7M128.4729.1128.42P14.614.594.59S128.628.228.7K228.728.527.5M229.1229.2129.66P24.574.564.56S228.128.128.0K329.73029.8M331.1130.3729.74P34.504.534.53S327.127.627.3R14.23.43.1R22.641.541.32R30.110.060.06R41.50.61.4Z1A3B3C3Z2A1B1C1Z3A1B1C1Z4A1B1C1

注:K、M、P、S代表平均白度、平均碱溶解度、平均强力和平均断裂伸长率;

R1、R2、R3、R4代表白度、碱溶解度、强力、断裂伸长率的极差;

Z1、Z2、Z3、Z4代表以白度、碱溶解度、强力、断裂伸长率为指标的最佳工艺。

从表9中的极差可以看出双氧水的浓度对于白度的影响是最主要的,其次是漂白温度,漂白时间影响最小。

从图3中可以看出,对给定的漂白温度和漂白时间,白度随双氧水浓度的增大而增加,双氧水浓度为15-20g/L时,白度极差为3.2;双氧水浓度为20-25g/L时,极差为1.0,这说明低浓度时白度增加较快,而在高浓度时,随浓度的增大,白度增加效果逐渐变弱。当漂白时间和双氧水浓度一定时,白度随漂白温度的升高而增加。漂白温度为45-50℃时,白度的极差为1.9;漂白温度为50-55℃时,白度极差为1.5,这说明低温度是白度增加较快,高温度时白度增加缓慢。对于给定的双氧水浓度和温度,白度随着漂白时间的延长而增加,而且随着时间的延长增加量逐渐加大,但碱溶解度随着时间的延长而增大,所以漂白时间选择不宜超过45min。

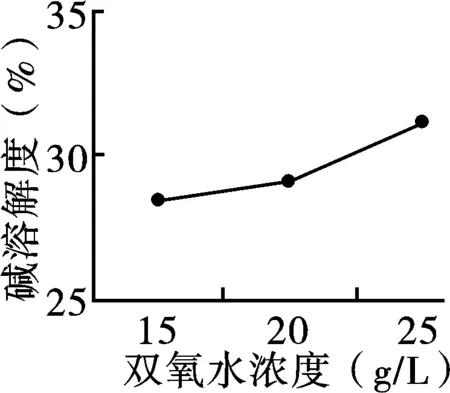

(2)碱溶解度

以双氧水的浓度、漂白温度、漂白时间的实际水平为横坐标,平均碱溶解度为纵坐标做图4。

图4 漂白条件对碱溶解度的关系

由表9中的极差可以看出双氧水浓度对于碱溶解度的影响是最主要的,其次是漂白温度,漂白时间影响最小。

从图4中可以看出,当漂白温度和漂白时间一定时,碱溶解度随双氧水浓度的增大而增加,而且增加量越来越大。当双氧水浓度为15-20g/L时,碱溶解度的极差为0.65;双氧水浓度为15-20g/L时,碱溶解度的极差为2.32。另外当双氧水浓度增大时,碱溶解度随温度升高的递增量也增大。

当双氧水浓度和漂白时间一定时,随漂白温度的增加,碱溶解度也随之增大。当漂白温度为45-50℃时,碱溶解度的极差为0.11;当漂白温度为50-55℃时,碱溶解度的极差为1.16。以上分析得出,随漂白温度的增加,碱溶解度增加量越来越大,而白度的增加量却越来越少,所以为了减少纤维损伤,应采用低温漂白。

对于给定的双氧水浓度和温度,碱溶解度随着漂白时间的延长而增加,且漂白温度低时增加量较少,漂白温度高时增加量较大。漂白时间为30-40min时,碱溶解度的极差为1.24;漂白时间为40-50min时,碱溶解度的极差为0.08。这说明碱溶解度刚开始增加较快,随着漂白时间的延长增加量减小。而且考虑白度是随着漂白时间的延长逐渐增加的,所以选择漂白时间取在45min以内较为合适。

(3)单纤强力

以双氧水的浓度、漂白温度、漂白时间的实际水平为横坐标,平均单纤强力为纵坐标做图5。

图5 漂白条件对单纤强力的关系

由表4中的极差可以看出双氧水的浓度对于单纤强力的影响是最主要的,其次是漂白温度,漂白时间影响最小。

从图5中可以看出,当漂白温度和漂白时间一定时,单纤强力随双氧水浓度的增大而降低,而且降低量越来越大。当双氧水浓度为15-20g/L时,单纤强力的极差为0.04;双氧水浓度为20-25g/L时,单纤强力的极差为0.07。当双氧水浓度在大范围时,单纤强力的降低量也增大。

对于给定的双氧水浓度和漂白时间时,随着漂白温度的升高,单纤强力也随之降低,且温度在高范围时,降低量较大。当漂白温度为45-50℃时,单纤强力的极差为0.03;当漂白温度为50-55℃时,单纤强力的极差为0.03。同碱溶解度为类似的分析指标,考虑到白度的增加量降低,所以为了降低纤维的损伤,应采取低温漂白。

对于给定的双氧水浓度和温度,单纤强力随着漂白时间的延长而降低,且温度高时的降低量较温度低时的大。当漂白时间为30-40min时,单纤强力的极差为0.03;漂白时间为40-50min时,单纤强力的极差为0.03。由以上分析看出,强力变化范围不明显,时间对于强力降低的影响是很小的。

(4)结论

根据实验结果的数据显示及正交因素分析,在纤维损伤允许的范围内,选出白度相对较优漂白的工艺:双氧水浓度为20g/L,漂白温度为50℃,漂白时间为45min。

2.2还原处理最佳工艺的选定

2.2.1还原处理影响因素显著性分析

以表5和表6中所列因素和水平及正交实验表按要求所示工艺对试样进行漂白并分别对牦牛绒纤维的白度、碱溶解度、强力及断裂伸长率进行测定,结果见表10所示。

表10 还原处理实验结果

对试样测试指标结果的平均白度、平均碱溶解度、平均强力、平均断裂伸长率及极差的分析见表11所示,由此得出最佳工艺。

2.2.2数据分析及结论

(1)白度

以二氧化硫脲的浓度、还原温度、还原时间的实际水平为横坐标,平均白度为纵坐标做图6。

性能指标DEF性能指标DEF性能指标DEFk131.931.731.9m130.4230.3530.34k232.132.232.2m230.5830.3630.83k332.632.832.5m331.1431.3130.97r10.71.10.6r20.720.960.63z1D3E3F3z2D1E1F1p14.474.484.48s126.626.626.6p24.464.474.46s226.526.526.5p34.454.434.44s326.426.326.4r30.020.050.04s40.20.30.2z3D1E2F1z4D1E1F3

注:k、m、p、s代表平均白度、平均碱溶解度、平均强力和平均断裂伸长率;

r1、r2、r3、r4代表白度、碱溶解度、强力、断裂伸长率的极差;

z1、z2、z3、z4代表以白度、碱溶解度、强力、断裂伸长率为指标的最佳工艺。

图6 还原条件对白度的关系

从表11中的极差可以看出还原温度对于还原白度的影响是最主要的,其次是二氧化硫脲的浓度,还原时间影响最小。

从图6中可以看出,对给定的还原温度和还原时间,白度随二氧化硫脲浓度的增大而增加。二氧化硫脲浓度为1-1.5g/L时,白度提高1.58%;浓度为1.5-2g/L时,白度提高1.86%。这说明低浓度时白度增加较慢,而在高浓度时,随浓度的增大,白度增加效果逐渐加强。

当还原时间和二氧化硫脲浓度一定时,白度随还原温度的升高而增加。温度为45-50℃时,白度提高0.62%;温度为50-55℃时,白度提高1.56%。这说明低温度是白度增加较慢,高温度是白度增加较明显。

对于给定的二氧化硫脲浓度和还原温度,白度随着还原时间的延长而增加,而且开始时增加较快。还原时间为40-50min时,白度的极差为0.3;还原时间为50-60min时,白度的极差为0.3。55min以后白度增加逐渐趋于平缓,说明在55-60min以后还原时间对于白度的影响是不显著的。

(2)碱溶解度

以二氧化硫脲的浓度、还原温度、还原时间的实际水平为横坐标,平均碱溶解度为纵坐标做图7。

图7 漂白条件对碱溶解度的关系

由表11中的极差可以看出还原温度对于碱溶解度的影响是最主要的,其次是二氧化硫脲浓度,还原时间影响最小。

从图7中可以看出,当还原温度和还原时间一定时,碱溶解度随二氧化硫脲浓度的增大而增加,且增加程度增大。当二氧化硫脲浓度为1-1.5g/L时,碱溶解度增加0.52%;二氧化硫脲浓度为1.5-2g/L时,碱溶解度增加1.83%。

当二氧化硫脲浓度和还原时间一定时,随还原温度的增加,碱溶解度也随之增大。当还原温度为45-50℃时,碱溶解度增加0.46;当还原温度为50-55℃时,碱溶解度增加2.96%。以上分析得出,随还原温度的增加,碱溶解度的增加量增大。

对于给定的二氧化硫脲浓度和还原温度,碱溶解度随着还原时间的延长而增加。还原时间为40-50min时,碱溶解度增加1.61%;还原时间为50-60min时,碱溶解度增加0.45%。这说明还原时间对于碱溶解度的影响不明显,40-60min还原后纤维的碱溶解度几乎相等,且改变程度逐渐减弱,所以考虑到白度,可以采用长时间还原处理。

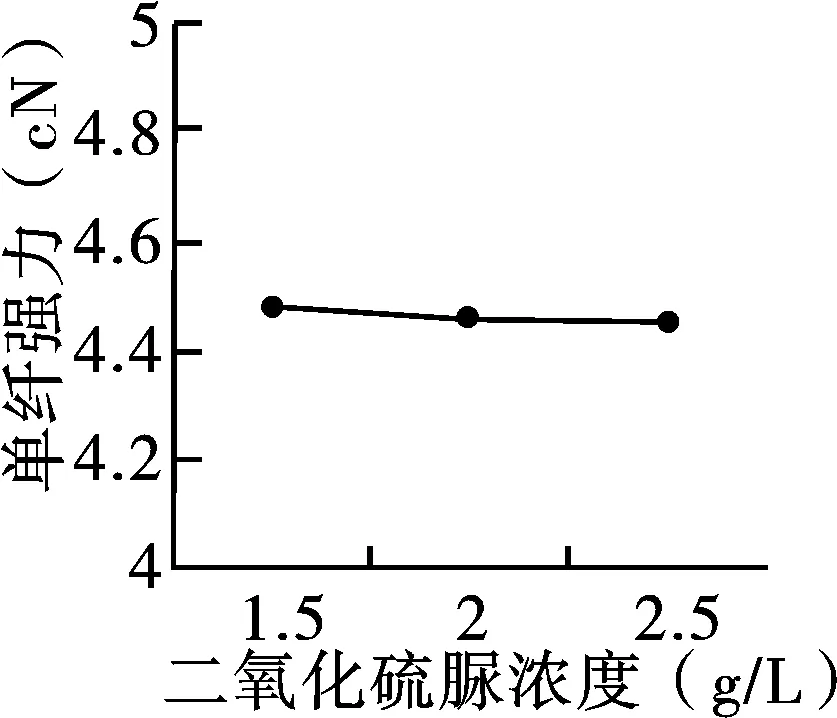

(3)单纤强力

以二氧化硫脲的浓度、还原温度、还原时间的实际水平为横坐标,平均单纤强力为纵坐标做图8。

图8 还原条件对单纤强力的关系

由表11中的极差可以看出还原温度对于强力的影响是最主要的,其次是还原时间,二氧化硫脲浓度影响最小。

从图8中可以看出,当还原温度和还原时间一定时,单纤强力随二氧化硫脲浓度的增大而降低,而且降低量增加。当二氧化硫脲浓度为1-1.5g/L时,单纤强力降低0.22%;二氧化硫脲浓度为1.5-2g/L时,单纤强力降低0.22%。当二氧化硫脲浓度在大范围时,单纤强力的降低量也增大。由以上分析看出,单纤强力变化范围不明显,几乎相等,二氧化硫脲浓度对于单纤强力降低的影响是很小的。

对于给定的二氧化硫脲浓度和还原时间时,随着还原温度的升高,单纤强力也随之降低,且温度在高范围时,降低量较大。当还原温度为45-50℃时,单纤强力降低0.22%;当还原温度为50-55℃时,单纤强力降低0.89%。但是同碱溶解度为类似的分析指标,考虑到白度的增加量降低,且为了降低纤维的损伤,不宜采取较高的温度还原。

对于给定的二氧化硫脲浓度和还原温度,单纤强力随着还原时间的延长而降低,且温度高时的降低量较温度低时的大,但该变量几乎相等。当还原时间为30-40min时,单纤强力降低0.44%;还原时间为40-50min时,单纤强力降低0.45%。

(4)单纤断裂伸长率

以二氧化硫脲的浓度、还原温度、还原时间的实际水平为横坐标,平均单纤断裂伸长率为纵坐标做图9。

图9 还原条件对单纤断裂伸长率的关系

由表11中的极差可以看出还原温度对于单纤断裂伸长率的影响是最主要的,其次是二氧化硫脲的浓度和还原时间,它两的影响程度几乎相同。总的说来各个因素对于单纤断裂伸长率的影响程度不大。

从图9中可以看出,当还原温度和还原时间一定时,单纤断裂伸长率随二氧化硫脲浓度的增大而降低,而且降低量稍有增加。当二氧化硫脲浓度为1-1.5g/L时,单纤断裂伸长率降低0.37%;二氧化硫脲浓度为1.5-2g/L时,单纤断裂伸长率降低0.38%。当二氧化硫脲浓度在大范围时,单纤断裂伸长率的降低量也增大,纤维表现的稍有松脆。

对于给定的二氧化硫脲浓度和还原时间时,随着还原温度的升高,单纤断裂伸长率也随之降低,且还原温度在高范围时,降低量较大。当还原温度为45-50℃时,单纤断裂伸长率降低0.37%;当还原温度为50-55℃时,单纤断裂伸长率降低0.75%。虽然降低不显著,但手感也有下降,纤维稍有变硬,柔软度降低。

对于给定的二氧化硫脲浓度和还原温度,单纤断裂伸长率随着还原时间的延长而降低,且浓度和温度高时的降低量较浓度及温度低时的大。当还原时间为30-40min时,单纤断裂伸长率降低0.37%;还原时间为40-50min时,单纤断裂伸长率降低0.38%。由以上分析看出,单纤强断裂伸长率的变化范围不明显,时间对于断裂伸长率降低的影响是很小的,差异不显著。

(5)结论

从以上的分析可以看出,还原剂浓度对于还原处理是最重要的影响因素。在对漂白后的牦牛绒纤维进行还原处理时,随着还原液温度的升高,白度提高较多,处理后的牦牛绒有呈现偏绿光的效果,但相应的损伤也较大, 主要表现为纤维变得短而松脆,失去了原有的弹性和光泽, 手感较差。从以上的实验结果分析出, 在还原处理的过程中, 温度不宜太高,一方面温度过高时,二氧化硫脲易被空气氧化变质,另一方面即使进行还原,使白度有所提高,但绒纤维却受到严重的脆损。还原漂温度为50℃时,已基本达到白度要求。实验得出的最佳还原处理工艺为:还原粉二氧化硫脲浓度为1.5g/L,还原温度为50℃,还原时间为60min。

2.3脱色后再染色最佳染料的选择

牦牛绒经过脱色以后,纤维受到一定损伤,手感粗糙,光泽发暗。为了弥补上述缺点,必须选择最合适的染料,染色时间要尽量缩短,然后要加强后处理以改进其手感,降低其毡缩性。考虑到工厂的实际生产,实验选用红、蓝、黑三种色的酸性染料、毛用活性染料进行试染对比,进行分析。

2.3.1染色实验结果

染色后对其进行表面染色深度值(K/S)、总色差(ΔE)、明度差(ΔL)、艳度差(ΔC)、色相差(ΔH)、红绿差(ΔA)、黄蓝差(ΔB)等各项色度的测试。测试结果见表12。

表12 染色后各项色度测试结果

注:标样和试样分别为为酸性染料和毛用活性染料的的染色试样

2.3.2数据分析及结论

根据表12中红色试样的K/S值的对比可以看出毛用活性染料染红和蓝色的染色深度较酸性染料的深。红色色差ΔE达到9.160,相差相对不大。而蓝色的色差ΔE达到31.175,可以看出毛用活性染料染蓝色的效果较酸性染料好很多。毛用活性染料的染色试样明度差ΔL较酸性染料的染色试样低,说明前者的颜色深,所以亮度较低,对于光的反射率就低,具有较低的亮度。色相是不同色并置时色彩属性的对比,在此不做讨论。从ΔA和ΔB可以看出酸性染料染出的试样要偏红和蓝一些,这是染料在纯度方面不同造成的。

对于黑色试样K/S值看来,毛用活性染料染出的试样表面染色深度稍浅,但几乎近似。可以看出酸性染料在染深中色的时候,湿处理牢度可以比染浅色的时候稍有提高。总色差很小。明度差为负说明毛用活性染料染出的试样颜色较深,所以纤维反射率低,色光暗,亮度低。艳度差方面显示毛用活性染料染色的试样偏灰。而ΔA和ΔB都显示,酸性染料染色的试样颜色没有向深色方向偏移。

通过表12的试验结果数据及以上的分析可以看出,酸性染料虽然价格低廉,色泽鲜艳,但其与纤维以离子键结合,色牢度差,所以酸性染料染色深度较低,色光不够深。毛用活性染料色泽鲜艳,染料与纤维间以共价键结合,具有优异而全面的染色坚牢度,染色后深度较深,色光偏暗,深度大。固色率极高,染色残液中色度低,对于环保方面也有较好的贡献。从纤维损伤方面考虑:应用工艺简单,与弱酸性染料相近,不仅可以最大限度的降低染色对毛纤维的损伤。所以对于脱色后的牦牛绒纤维最好的是采用毛用活性染料染料进行染色。但是需要注意毛用活性染料在染色的时候的匀染性问题,染色过程中加入匀染剂或者震荡染色,且注意防止牦牛绒纤维的缩绒问题。

3结论

通过大量的实验及探索,对牦牛绒催化氧化—还原法脱色及再染色工艺有了较为明确的认识,对于探索如何改进工艺也有了新的认识。并且得到了不少基础数据,对于牦牛绒脱色如何提高白度和降低纤维损伤及提高染色工艺的进一步研究也有很好的借鉴意义,下面做几点总结:利用金属离子(本实验采用亚铁离子)催化氧化法对有色纤维进行漂白时,可以加速双氧水对有色纤维的漂白,提高白度,但需要控制pH值等工艺条件,降低纤维的损伤。在双氧水漂白以后,继续进行还原处理可进一步提高纤维白度和耐光牢度,且纤维损伤程度较低。双氧水漂白的最佳工艺条件为:双氧水浓度20g/L,漂白温度50℃,漂白时间为45min。此条件下被漂白的纤维的白度、损伤程度、手感、色泽均较为良好。还原处理的最佳工艺条件为:二氧化硫脲浓度为1.5g/L,还原温度为50℃,还原时间60min。还原处理后的纤维白度进一步提高,损伤程度不显著,略显松脆。经过脱色处理后的纤维进行再染色时应选用毛用活性染料为最佳染料。毛用活性染料染色固色率高,色泽鲜艳,表面染色深度高,尤其染中深色效果较好。

参考文献

[1] 薛士杰,王柱.天然有色蛋白质纤维的漂白工艺探讨[J].北京纺织,2003(5):41-43.

[2] 郑卫宁.有色羊毛和特种动物纤维漂白[J].天津纺织工学院学报,1996,15 (4):71-75.

[3] GACEN J, CAYUELA D, GACEN I. Rapid bleaching of wool with hydrogen peroxide[J]. AATCC Review ,2002 ,2(10):28-31.

[4] 姚穆.纺织材料学[M].北京:中国纺织出版社,1990.

[5] 闫克路.牦牛绒漂白工艺优化和黑色素颗粒分析机理的研究[J].纺织学报,1995,16(3):166-168.

[6] Masaoki Takahashi, Ariyajavin Khishigsuren Using, Masaru Nakajima..Sodium Bisulfite as a Rinsing Auxiliary in Bleaching Cashmere[J].Textile Research Journal,2002,(1):51-54.

[7] 阎克路,宋心远,SCHAEFER K, HOECKER H.牦牛绒选择性漂白工艺的研究[J].纺织学报,2002,23(1):7-9.

[8] 林琳,沈淦清.牦牛绒漂白工艺研究[J].毛纺科技,1999(5):35-38.

[9] 张凤涛,唐淑娟,陆海明,等.牦牛绒漂白最佳工艺条件研究[J].染整技术,1999,21(6):15-17.

[10] 刘华强.牦牛绒脱色工艺探讨[J].毛纺科技,1998(2):37-39.

[11] 黄茂福.略谈双氧水漂白稳定剂(一)[J].印染,1999(1):45-49.

[12] Bereck A.Bleaching of pigment speciality animal fibres and wool [J]. Rev Prog Coloration,1994,24:17-24.

作者:陈念(1966-),男,总工程师,研究方向:纺织印染。

Research on Oxidation-Deoxidation Decolorization and Redyeing of Yak Wool

CHEN Nian

(Shichun Textile Weaving and Dyeing Industry Co., Ltd, Zhongshan 528400)

Abstract:Massive melanin distributes in the cell wall of fibrous cortical layers of yak wool, which exists in particles and is stable. By adopting the method of catalyzed oxo-process and through a series of experiments, the decolorization technology of oxidization-deoxidization was studied. Through changing partial component amount used, decolorization temperature and time in the decolorization process and randomly checking the physical and chemical properties of yak wool such as the whiteness, the alkali solubility, the force, the break elongation ratio and other performance, the results showed that the decolorized yak wool had higher whiteness, and lower damnification of structure elasticity and force. Thus the optimized prescription and the conditions of decolorization could be concluded.

Key words:the yak fabric, the catalyzed oxidation-deoxidation decolorization, whiteness, alkali solubility, force, break elongation ratio, dyeing

文献标志码:中国分类号:X791A

收稿日期:2015-04-03

文章编号:1008-5580(2015)02-017-09