铝箔分卷机脱料机构的改造与仿真

2015-12-20郑雅宏李继强张学昌孙忠杰

郑雅宏 李继强 张学昌孙忠杰

(1.浙江大学宁波理工学院,浙江 宁波 315100;2.太原科技大学,山西 太原 030024;3.宁波时代铝箔科技有限公司,浙江 宁波 315100)

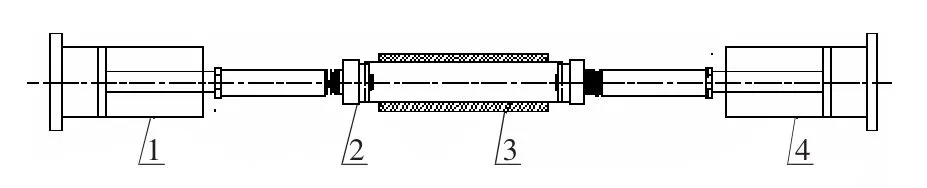

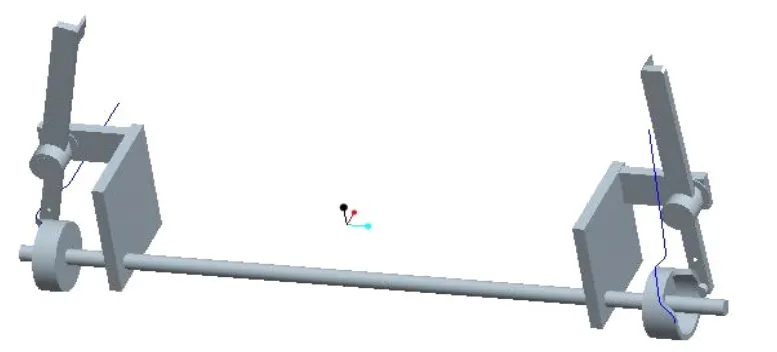

铝箔分卷机是用于将铝箔轧机轧制后的铝箔大卷进行分卷,最终剪切出若干个一定宽度、一定卷径的铝箔小卷,广泛地应用于食品包装等工业生产。图1为铝箔分卷机的结构示意图,整机分为放卷部分、箔料牵引部分和纸管收卷部分。其中脱料工序是纸管收卷部分的关键环节,其作用是把已经完成收卷的成品铝箔小卷从收卷分度盘上脱离到卸料皮带上,工作人员再将其装盒,形成最终产品。本研究主要针对原先的脱料机构技术上存在的缺陷进行改造,用凸轮驱动代替原先的气缸驱动,并在Pro/e环境下对新型脱料机构以及凸轮进行设计,并利用机构分析模块Mechanism对新型脱料机构进行运动仿真分析,从而掌握并控制机构的运动规律及精度,增加设计的安全性。

1 铝箔分卷机脱料机构的改造

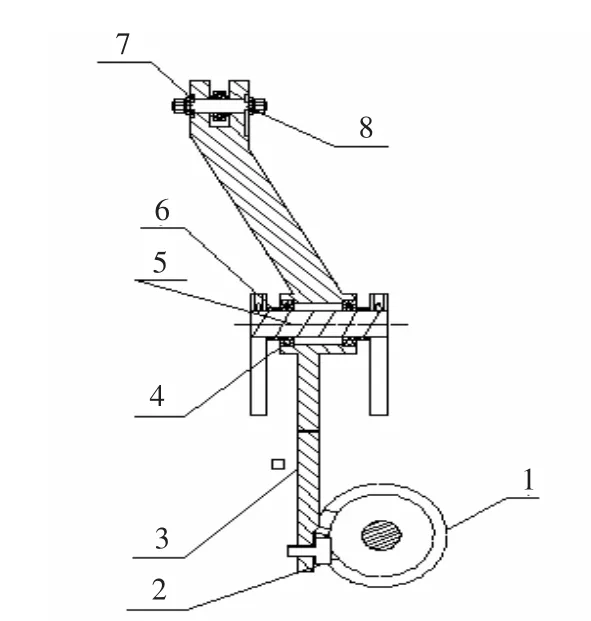

原先的脱料机构如图2所示,该机构依靠铝箔卷两端的左右两个脱料气缸同时伸缩进退来实现铝箔卷的固定和滑落,但是在实际使用过程中由于气压的不稳定性和难控制性,很难保证左右两端的气缸同时动作且速度相同,会导致气缸没有顶到位或者两端速度过快,造成铝箔卷无法掉落或者铝箔损坏。

图1 铝箔分卷机的结构简图Figure 1 Schematic diagram for aluminum foil separator

新型的脱料机构,采用凸轮驱动代替原先的气缸驱动。新型机构包括滑动配合在分卷机机架两边的左落料管和右落料管,还包括转轴、以及设在机架上的左落料装置和右落料装置。图3为左落料机构的结构示意图。落料装置主要由脱料凸轮、脱料杆、螺栓滚轮以及限位板组成,脱料杆的中部转动配合在脱料杆轴上,下端通过螺栓滚轮与脱料凸轮相配合,上端与落料管相抵。

图2 原先的脱料机构示意图Figure 2 The original material removing mechanism

图3 落料机构的结构示意图Figure 3 Sketch map of material removing mechanism

2 新型脱料机构的仿真

凸轮脱料机构设计的核心在于凸轮轮廓曲线的确定,根据该脱料机构的结构特点和运动特性,采用端面圆柱凸轮,该凸轮具有紧凑、承载能力大、可靠性高等许多优点,在机械设备中有着很广泛的应用[1]。端面圆柱凸轮的设计关键在于确定其轮廓曲线,从而完成凸轮旋转过程中的升程、远休、回程、近休等一系列动作。

2.1 端面圆柱凸轮的建模

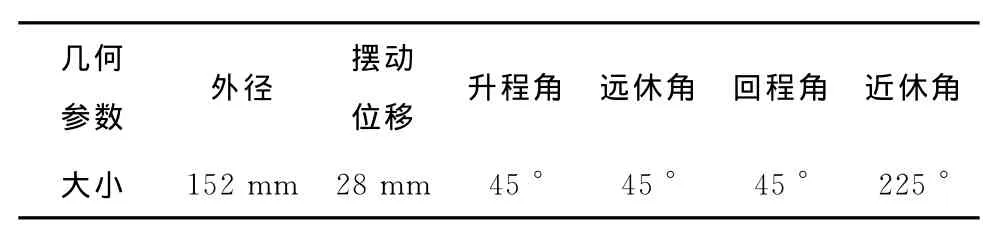

相比于普通的平面凸轮,端面圆柱凸轮有着更加复杂的机构。本研究以新型脱料机构的右端面圆柱凸轮为例,详细介绍其设计过程。结合脱料机构的工作要求以及从动件的运动规律,右端面圆柱凸轮的设计参数见表1[1,2]。

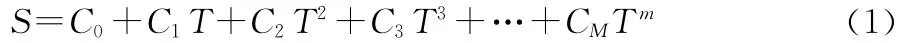

在凸轮的建模中,采用凸轮的多项式运动规律来进行凸轮轮廓的设计。工作过程中,凸轮的位移S和时间T的函数关系按照如下规律[3-5]:

表1 凸轮的几何参数表Table 1 Geometric parameters of cam

式中:

S——位移,mm;

T——时间,s;

Ci(i=1,2,3,……,M)——常数,可根据对位移(S)、速度(V)、加速度(A)和跃度(J)等不同的边界条件来求得,从而获得多种形式。

由于加速度增加,从动件的最大惯性力也随着增加,凸轮与从动件之间的动压力也就愈大。而跃度J和从动件的振动关系较大,为了减少振动,应使J值减小。所以根据铝箔分卷机中脱料凸轮的性能要求,得到如下条件:

当T=0时,S=V=A=J=0;

当T=1时,S=1,V=A=J=0。

把初始条件代入式(1)中得到如下多项式:

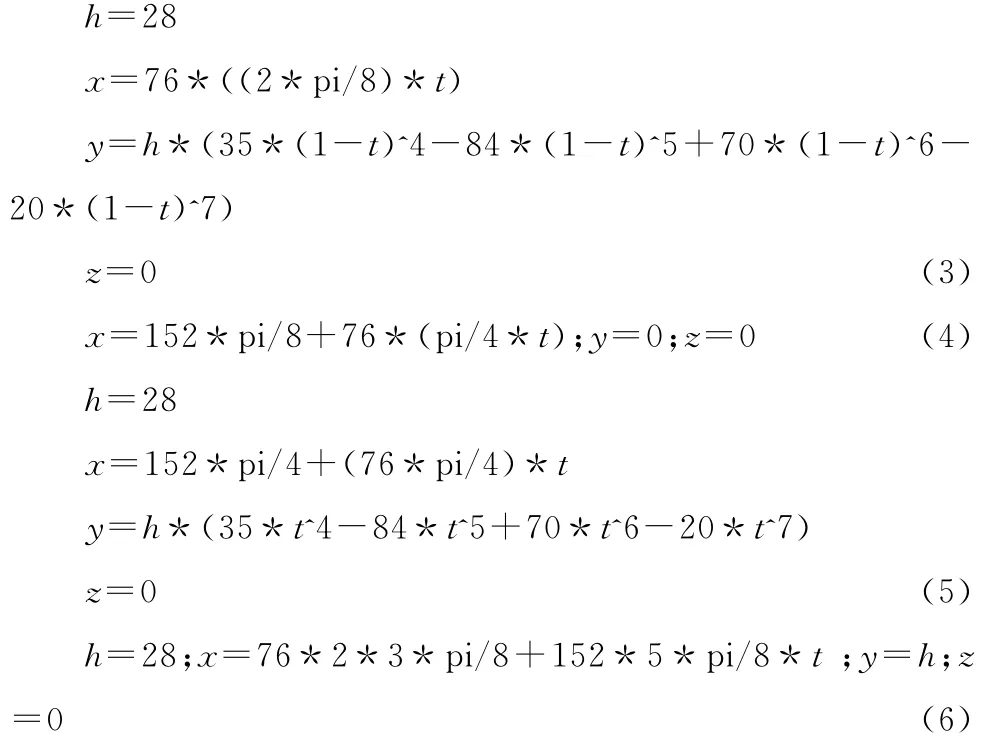

通过上述的一些条件,就可以在Pro/e环境下进行右圆柱端面凸轮的建模[6],基于参数化建模的思想,利用Pro/e软件下的“插入基准曲线”功能,通过在软件中输入曲线的方程式,进而生成凸轮的轮廓曲线。式(3)~(6)依次为回程曲线、近休曲线、升程曲线以及远休曲线对应的笛卡尔方程。

式中:

x,y,z——坐标系下的对应3个坐标;

h——凸轮的摆动位移大小,mm;

t——时间比例。

图4为在Pro/e环境下按照上诉方程式所生成的轮廓轨迹的展开曲线。最后利用软件中的“环形折弯”命令将轮廓 线的拉伸体进行360°的环形折弯,图5为环形折弯的变化图,进而生成圆柱端面凸轮。

图4 轮廓轨迹的展开曲线Figure 4 Developed curve of contour

图5 环形折弯Figure 5 Ring bending

2.2 脱料机构的运动仿真

Pro/e 4.0机构仿真模块Mechanism具有强大的运动学分析和仿真功能,这样可以更加直观地表达出二维图上难以表达和设计的运动。仿真的结果可以以动画的形式或者参数的形式表达出来,得到零部件的干涉情况,进而修改机构中的不合理部分。仿真模块还可以用伺服电机来模拟机构的运动情况,对参考点进行测量分析,测得诸如速度、位移、加速度、力等一些重要几何量,然后用曲线图来表示出这些量,更加直观清楚的了解机构的运动轨迹[1]。

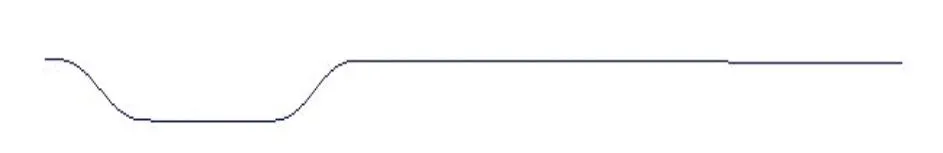

将脱料机构的各零部件按照一定的约束关系进行组合装配,图6为Pro/e装配环境下的整个脱料机构。正如图6中所示,两端为左右两个落料装置,两个端面圆柱凸轮安装固定在同一个转轴上,左右脱料杆的顶部与落料管相抵,落料管之间夹着铝箔卷。铝箔分卷机在工作过程中,凸轮轴在电机驱动下持续不断地转动,左右两个凸轮同时带动左右两脱料杆前后摆动,同时两脱料杆顶端周期性地与两落料管相抵,从而完成脱料工作。该机构可以通过改变凸轮的轮廓线进而改变落料管的速度和位移,可以通过调节两凸轮在凸轮轴上的相位角,进而确保左右两落料管能够协调工作,最终达到落料的效果,很大程度地增加了脱料机构的稳定性和灵活性。

图6 脱料机构的装配模型Figure 6 The assembly model of material removing mechanism

在脱料机构的运动仿真中,将销钉连接的凸轮轴作为伺服电机的运动轴,并在运动参数设置中对伺服电机转轴的角速度等参数进行合理的设置。由于暂不考虑作用在脱料机构系统上的受力情况,因此分析类型属于机构运动分析。

2.3 仿真结果及分析

一些参数设置好之后运行机构进行运动仿真,在绘图区可以看到脱料机构运行顺利,并没有出现干涉或者中断等故障,两端面圆柱凸轮在凸轮轴的驱动下持续不断的旋转,左右脱料杆上的从动滚轮随着凸轮轮廓线的轨迹周期性地摆动,带动脱料杆的上端周期性地与左右落料管相抵。

该分卷机的落料管并不像传统的落料管那样左右都向外拉使得铝箔卷脱落,而是需要满足左脱料管向里压,同时右脱料管向外拉,才能使得铝箔卷脱落。由于这一结构特殊性的存在,只有满足左右顶头的运动轨迹正好相反,才能保证脱料机构的正常工作,也就是说左凸轮的升程和右凸轮的回程同步,左凸轮的远休和右凸轮的近休同步。因此该脱料机构运动仿真的其中一个重要的作用就是通过验证左右凸轮运动特性的相符性,进而调整运动中左右两凸轮的相互位置关系,检查两顶头的动作协调性,最终调整到所要求的结果。

由于落料管的运动轨迹和脱料杆限位板的运动轨迹是完全一致的,因此定义左右限位板的两点为测量参考点。然后对两参考点的位移、速度以及加速度进行测量。通过多次调整左右两脱料凸轮的相位角,进行修正、仿真和再修正的循环工作,最终得到了如图7和图8的理想测量结果[6-8]。

由图7可知,左右脱料管的运动轨迹正好相反,符合落料管特殊结构的要求,保证了在工作过程中,左落料管向里压的同时,右落料管正好向外拉,达到了预期的效果。

由图8可知,在脱料杆与落料管相抵的瞬间和完成脱料的两个时刻,落料管的速度和加速度都为零,完全满足两端面圆柱凸轮轨迹线的设计要求,即凸轮进程和升程的开始结束处的速度和加速度都为0,这样整个工作过程中速度和加速度都是平稳地过度,并没有突变现象的出现,这样很好地保证了在工作过程中落料管对铝箔卷并无冲击和惯性力。

图7 位移测量图Figure 7 Displacement measurement chart

图8 左落料管的测量图Figure 8 Measurement chart of the left blanking tube

3 结论

(1)本试验提供了一种新型的脱料机构,用凸轮驱动代替了之前的气缸驱动,该机构客服了原先的技术缺陷,新型的凸轮脱料机构传动精度高、运行平稳、振动冲击较小,很大程度地提高了铝箔分卷机工作的稳定性,为铝箔分卷机的分卷速度的提升奠定了基础。

(2)在Pro/e环境下,对端面圆柱凸轮进行了参数化建模,其轮廓曲线采用特定的多项式曲线来表达,保证了该凸轮在工作过程中体现出良好的运动特性。此外,端面圆柱凸轮的数字化建模,为其后期的数控加工奠定了基础[9-11],从而避免了传统工艺加工端面圆柱凸轮所带来的劣势。

(3)在Pro/e环境下利用运动分析模块对脱料机构进行了运动仿真分析,不仅清楚直观地观察了落料管的位置、速度、加速度等重要动力学参数,而且通过调整确定了左右两脱料凸轮的最佳相位角,缩短了设计周期,提高了设计的准确性,并为后期的结构优化提供了参考。

1 葛正浩,杨芙莲.Pro/engineer wildfire 4.0机构运动学与动力学仿真及分析[M].北京:化学工业出版社,2009.

2 吕长生,姜大成.基于Pro/E的圆柱凸轮机构设计与运动仿真[J].设计与制造,2009(3):96~98.

3 二代龙震工作室.Pro/Mechanism Wildfire 3.0/4.0机构/运动分析[M].北京:电子工业出版社,2008.

4 张策.机械原理和机械设计[M].北京:机械工业出版社,2004.

5 闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

6 Sun Jianping,Tang Zhaoping.The parametric design and motion analysis about line translating tip follower cam mechanism based on model datum graph[J].Procedia Engineering,2011(12):439~444.

7 张继春,王剑峰.圆柱凸轮机构的参数化造型和运动仿真[J].科学技术与工程,2006,6(9):1 213~1 215.

8 Zhang Youhu,Xia Qiuhua.Conical cam mechanism parametric design and movement simulation based on Pro/E[J].Journal of Mechanical Transmission,2011,35(1):31~33.

9 陈建刚.端面凸轮参数化建模与仿真加工[J].陕西理工学院学报(自然科学版),2011,27(4):7~10.

10 Fu Yan-ming.Analysis and design of the globoidal indexing cam mechanism[J].Journal of Shanghai University,2000,4(1):54~59.

11 侯卫平,钟苏丽.基于UG NX的变螺距螺旋面风道的设计[J].食品与机械,2011,27(4):104~105.