基于产品频度与偏离度的货位分配策略研究

2015-12-20穆聪聪MUCongcongGUOMin

穆聪聪,郭 敏 MU Cong-cong, GUO Min

(华中科技大学,湖北 武汉430074)

(Huazhong University of Science & Technology, Wuhan 430074, China)

0 引 言

仓储在物流与供应链中占有非常重要的地位,在生产制造企业、第三方物流企业以及生产配送中心都具有举足轻重的作用。据统计,在所有仓储作业中,仅拣选就占据了整个仓储操作成本的50%~75%[1]。为了将拣选成本降到最低,需要对仓库中的产品或者货物进行货位分配。

产品在被拣选前,会放在仓库中,为了能在拣选时用最快的时间取出,管理人员会决定以什么样的方式为这些货物分配货位,哪些放在快速流通区域[3],哪些放在长期存储区域,这种分配策略即货位分配[4]。由于该问题是NP-Hard 的问题[2],因此相关文献多集中在启发式策略研究上。相关综述[2-5]将常用的货位分配策略分为如下5 类:随机存储(Random storage)[2]、最靠近出口存储(Closest open location storage)[5]、定位存储(Dedicated storage)、分类存储(Class-based storage)[6-8]、货物周转率存储(Full turnover storage)[9-13]。随机存储策略能够保证仓储空间的有效利用,但是不能保证拣选成本的最小化;定位存储策略可能获得最小的拣选成本,但不能充分利用仓储空间。如果同时考虑空间的优化和拣选的优化,则需要按照一定的分类指标对货物进行分类,找到空间与拣货优化的最佳平衡点。

仓储货位分配主要从基于产品频度的入库货位分配与基于偏离度的出库货位分配两个方面来进行研究,其中,基于产品频度的入库货位分配主要是将利用产品频度对产品进行入库货位分配;基于偏离度的出库货位分配主要是利用偏离度对产品进行出库货位分配。本文提出的拣选策略,保证拣选距离最短,减少叉车行走距离,提高仓库拣选效率,降低仓库拣选成本。

1 问题描述

本文中的仓储布局为单区块多巷道背靠背式存储,由廊道、货格以及库区三部分组成,仓库术语介绍如下:

(1) 廊道:仓库库区对应的货架纵排;

(2) 货格:廊道中的存储单位(一个货格为一个托盘位,一个托盘位存放一个托盘);

(3) 库区:产品的各分类对应的存储区域(如:将所有产品按分类存储分为3 类时,相应的库区也为3 个)。

图1 所示的仓库共有10 个廊道,每个廊道包括8 个货格,每个货格是由一个托盘位组成用来存放同种货品的存储区域,因此图1 的每个廊道可存放8 种货品。

在平行通道式仓库中,拣货员从出发点(depot) 开始,在通道中行走并从位于通道两边的货位上拣选产品,在完成拣选后返回depot。另外,本文中的拣选通道只能允许一个拣货员作业,拣货员在遇到拣货通道两边都有拣选任务时只需要转身而不是移动,就可以完成两边的拣选任务,不仅减少了移动距离,而且该设计能够节省成本并提高仓库的空间利用率。

本文研究的仓储货位分配具体关注以下问题:

(1) 产品入库货位分配时主要考虑基于产品频度的货位分配原则。产品在进行货位分配时首先要进行入库货位分配,本文在产品入库货位分配时提出了产品频度的概念。传统的货位分配优化只是针对出库货位分配进行了优化,而对于入库货位分配优化研究的则不多。

(2) 产品出库货位分配时利用入库货位分配的结果进行检索,拣货点位置确定后,利用基于偏离度的通道访问策略对产品进行拣选。传统的货位分配并没有将入库货位分配与出库货位分配相结合,本文主要是研究出库货位与入库货位结合之后的货位分配优化。

2 基于产品频度的入库货位分配

2.1 产品频度的定义

为了描述产品频度的概念,本节中的符号及变量的定义如下:

fs为产品频度;

ak为第k种产品出现的次数。

产品频度(fs)定义为:单位订单(单位订单为100 个订单) 中产品出现的次数占单位订单的比例。本文根据帕累托理论,并根据历史统计数据按照产品频度的区间范围对产品进行分类,具体定义如下:

其中,0≤fs≤1,ak=0,1,2,3,…,100。

本文中的产品频度是一个动态值,仓储管理员每个季度(3 个月) 对产品的产品频度fs进行计算,计算出来的产品频度适合本季度使用。其中,fs中的s=1,2,3,4,f1,f2,f3,f4分别代表第一季度、第二季度、第三季度、第四季度的产品频度。在下一个季度到来之前重新对产品频度进行计算,保证客户需求高的产品优先进行出库,节省仓储空间,提高仓储管理的效率。

2.2 基于产品频度的产品分类

基于产品频度的货位分配首先利用分类存储的思想将产品进行分类。ABC 分类法是分类存储中的经典分类方法,ABC 分类法运用数理统计的方法,按照事物影响的大小分清主次这一思想进行统计、排列并分类,对起重点作用的事物进行重点管理,提高管理效率。

入库货位分配时,将产品频度大的分配到距仓库出入口近的货位上面,然后依次按照这个原则分配货位。本文将产品频度与分类存储相结合,以产品频度作为标准,将一定阈值范围内的产品划分为同一个种类。根据历史统计,将入库产品分为3类,其中A 类产品的产品频度区间为[0.6,1 ],B 类产品的产品频度区间为[0.5,0.6 ],C 类产品的产品频度区间为[0,0.5 ]。每一类产品都有相应的库区,存放的固定的存储位置,在每一类库区里面每种产品的货位分配是随机的。

产品频度主要用来入库货位分配,产品频度将分类存储与定位存储相结合,既考虑了产品的存储空间问题,又考虑了产品单位时间的周转率。利用产品频度对产品进行分类的具体步骤如下:

(1) 库管人员计算产品的产品频度fs;

(2) 系统对所有产品的产品频度按照数值大小进行排序,并根据产品频度模型对产品进行分类,对于产品频度前33%的划分为A 类,后33%的划分为C 类,其余划分为B 类;

(3) 保存当月产品分类结果,并在下个季度进行动态更新。

2.3 仓库分区

在对仓库库区进行分配时,参考产品分类的结果,将库区也分为3 类。库区划分时首先计算每个货格(几何中心) 到出入口的距离,将距离按照升序排列,前5/10 的货格分为Ⅰ区,后2/10 的分为Ⅲ区,剩下的为Ⅱ区。Ⅰ区离出入口最近,Ⅲ区离出入口最远。

2.4 入库货位分配

入库货位分配时,A 类产品存放在Ⅰ区,B 类产品存放在Ⅱ区,C 类产品存放在III 区。

本文在入库货位分配时,首先计算订单中产品的产品频度,然后根据产品频度对产品进行分类存储。入库货位分配流程包括:

Step1 导入产品的历史数据,计算出每种产品的产品频度fs。

Step2 产品分类(根据产品频度的区间,将产品分为A,B,C3 类产品)。

Step3 库区划分(根据货位距离出入口的距离,将仓库分为Ⅰ,Ⅱ,Ⅲ3 个库区)。

Step4 判断仓库中相应库区中的货位是否足够:

Step4.1 if YES,按照入库货位分配规则进行货位分配;

Step4.2 else,提示货位不足。

3 基于偏离度的出库货位分配

3.1 偏离度的定义

为了描述偏离度的概念,本节中的符号及变量的定义如下:β 为偏离度;

L为子通道中点到横向通道中线距离;

p,P为拣货点的索引及其集合。

偏离度的定义在文献[14-15]中有过详细介绍。偏离度是描述一个子通道内,某个拣货点与子通道中心点之间的距离关系。如图2 所示,将一个子通道从中点分成两部分,从中点到前横向通道和后横向通道中心线的距离都设为L,子通道中所有拣货点也被分成位于前端和后端的两部分,Pf和Pb。这时,所有的拣货点从其货位几何中心到通道中点的距离沿通道行走方向的投影,定义为拣货点到中点的距离D,其位于通道前半部分的拣货点p到中点的距离记为Dfp,其位于通道后半部分的拣货点p到中点的距离记为Dbp。

对于单个拣货点,其偏离度β=D/L,对于一个通道则有如下定义:位于通道前半部分的第i条拣货通道拣货点的偏离度为βfi;位于通道后半部分的第i条拣货通道拣货点的偏离度决βbi。这样,可以得出如下公式:

此外,当所属部分没有拣货点时,子通道的前、后部分最大、最小偏离度均为1,由此可见∀β, 0<β≤1。

3.2 基于偏离度的通道访问策略

在使用偏离度决定拣选路线时,每个通道的访问策略可选方式有如图3 所示4 种:第一种是完全穿越整个要拣选的子通道(Traverse);第二种是从前端入口进入,拣选完所有拣货点后原路返回(Front-return);第三种是从后端入口进入,拣选完所有拣货点后原路返回(Back-return);第四种是子通道从中点分成两半,拣货员分别从两个入口进入拣选靠近各自入口一端的产品(Mid-return)。

如图3 所示,拣货员在到达一个尚未决定访问策略的子通道入口时,就根据该通道的偏离度乃至当前工作区块所有尚未拣选的子通道的偏离度以决定当前子通道使用哪种访问策略。

3.3 出库货位分配

常用的拣货策略中包括:S 形策略,最大间隔策略,返回策略,中点策略等,本文在出库货位分配中应用基于偏离度的拣货策略,并与传统的S 形策略进行对比。

S 形策略也成为穿越策略,使用该策略的拣货员在通道中有拣货点时,就穿越整个通道,没有拣货点的通道则忽略,在完成最后一个通道中的拣选后返回出入口。这种方法易于掌握与应用,但是不能优化拣选路径,在拣货点比较密集的时候,该方法才具有优势。

基于偏离度的拣货策略,拣货员在到达一个尚未决定访问策略的子通道入口时,就根据该通道的偏离度乃至当前工作区块所有尚未拣选的子通道的偏离度以决定当前子通道使用哪种访问策略。

出库货位分配根据入库货位分配结果确定拣选位置,入库货位分配时按照产品频度将产品频度高的产品放在出入口较近的位置,在出库货位分配时需要将符合条件的产品位置确定,然后进行拣选,释放足够的库存空间给后续的产品入库。

出库货位分配流程包括:

Step1 接收拣选任务。

Step2 计算库存中产品的数量。

Step3 判断产品库存是否足够:Step3.1 if YES,确定拣货点位置,并计算偏离度β,决定拣选策略;Step3.2 else,提示“库存数量不足,请及时补货”。

3.4 模 型

仓储中的产品被拣选时分为两种情况,拣选员由前横向通道向后横向通道穿越以及由前横向通道向后横向通道穿越。本文基于偏离度的拣选策略对产品进行拣选,根据产品货位的不同所使用的通道访问策略不同,拣选路径也有所不同,具体分为(1)、(2) 两种情况。

(1) 由前横向通道向后横向通道穿越

由(1)、(2) 两种情况交替判断,例如由前端向后端穿越后考虑由前端向后端穿越的情况,直到完成仓库所有拣货任务,综合可以求出最优路径值,目标模型为:

4 实验结果分析

4.1 入库货位分配

本文的研究背景主要是基于酒水企业,假设仓库中酒水的品种总共有9 种,现在对这些酒水进行货位分配与订单拣选。

系统初始化设仓库共有10 个廊道,每个廊道含有8 个货格(每个货格包含1 个托盘位),即对应于库容为80 个货格的仓库,且每个货格足够容纳分配在该货格的产品。廊道长度为12m,宽度为1.5m,廊道间距为1.2m,过道宽度为0.8m。

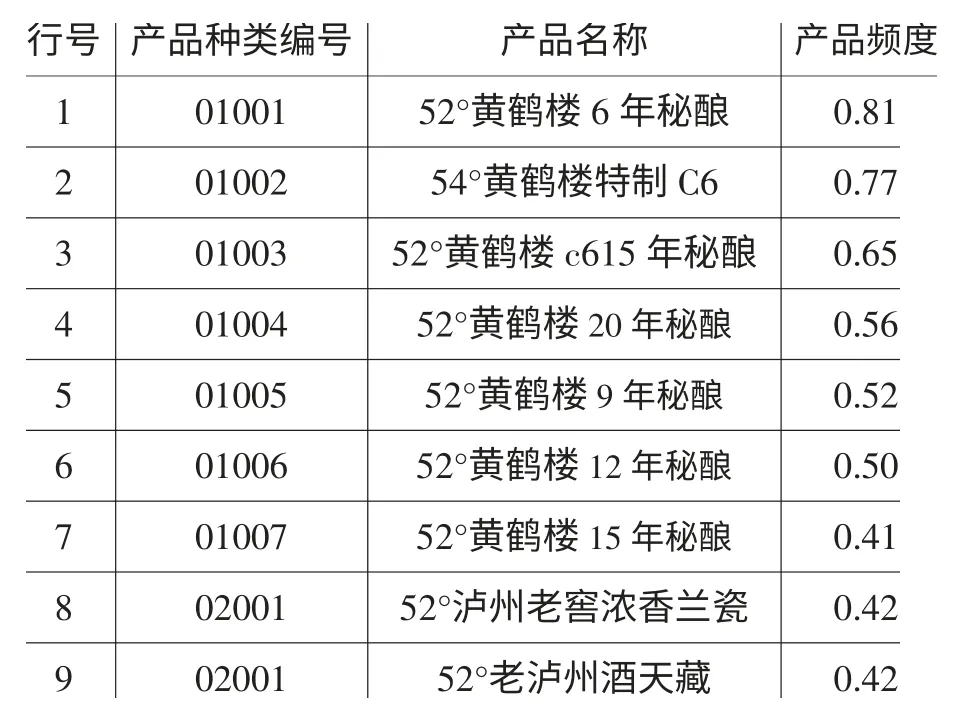

首先,产品入库货位分配时要生成产品频度的历史数据,根据历史数据对仓库进行分区。本文随机产生了100 个订单,对这100 个订单产品的产品频度进行了统计,统计结果如表1 所示。

根据表1 的统计结果可以看出,产品1 到产品9 的产品频度基本上是由大到小进行排列。根据产品频度的范围,将产品1到产品3 划分为A 类产品,产品4 到产品6 划分为B 类产品,产品7 到产品9 划分为C 类产品。

货位分区示意图如图4a 所示,A 货位为Ⅰ区,B 货位为Ⅱ区,C 货位为Ⅲ区。现在随机产生一组随机订单,入库货位分配示意图如图4b 所示。

表1 统计结果

从图4b 中看出,产生的一组随机订单为产品1、产品5、产品6、产品7、产品8。相应的产品数量依次为2、5、8、7、6,根据产品的历史数据,分配到相应库区的货位上面。入库货位分配时按照产品频度进行货位分配,将产品尽量分布在离仓库出入口比较近的货位上面,方便后续出库货位的分配。

4.2 出库货位分配

本文的出库货位分配主要是拣货点位置的确定,在确定拣货点位置时主要是根据产品入库货位分配的结果进行检索。首先接收拣选任务,然后根据拣选任务中产品的种类及数量检索仓库中相应的产品数量以及货位。每种产品可能有多个位置可以考虑,这时候选定离仓库出入口比较近的货位,减少拣货员的行走距离。

出库货位分配示意图如图5 所示。

从图5 中看出,接收的拣选任务为拣选产品1、产品3,拣选的数量依次为1、3。

下面分别从利用产品频度货位分配优化与利用偏离度的货位分配优化进行分析。

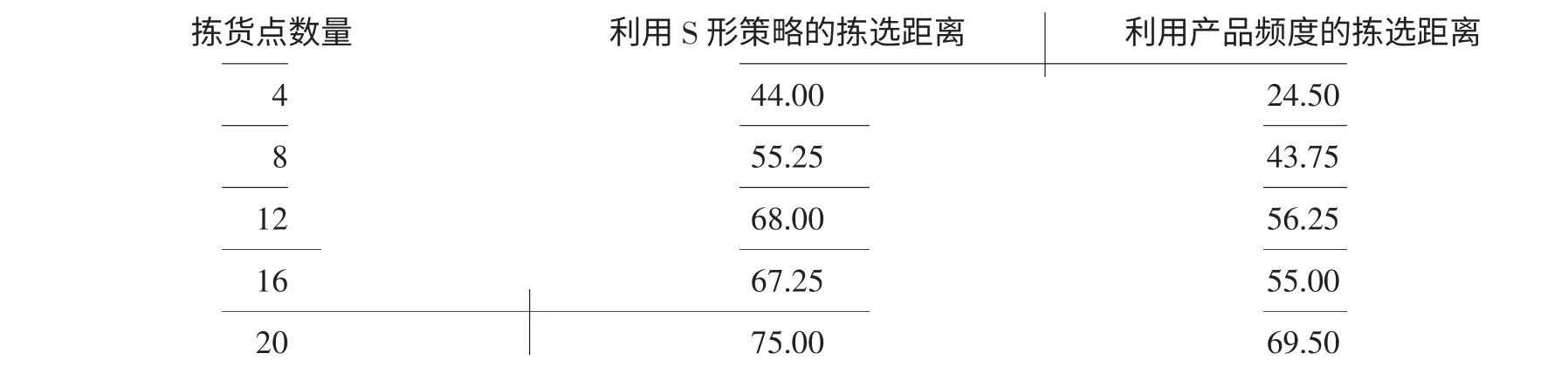

(1) 入库货位分配分别未利用产品频度与利用产品频度,出库货位分配基于偏离度。

本文中的实验程序是在.net 平台上实现,每个实验数据组合均进行100 次实验,取得平均行走距离。表2 为货位分配前后基于偏离度的通道策略拣货行走距离的数据。

结果对比如图6 所示。

表2 利用产品频度的拣选距离统计

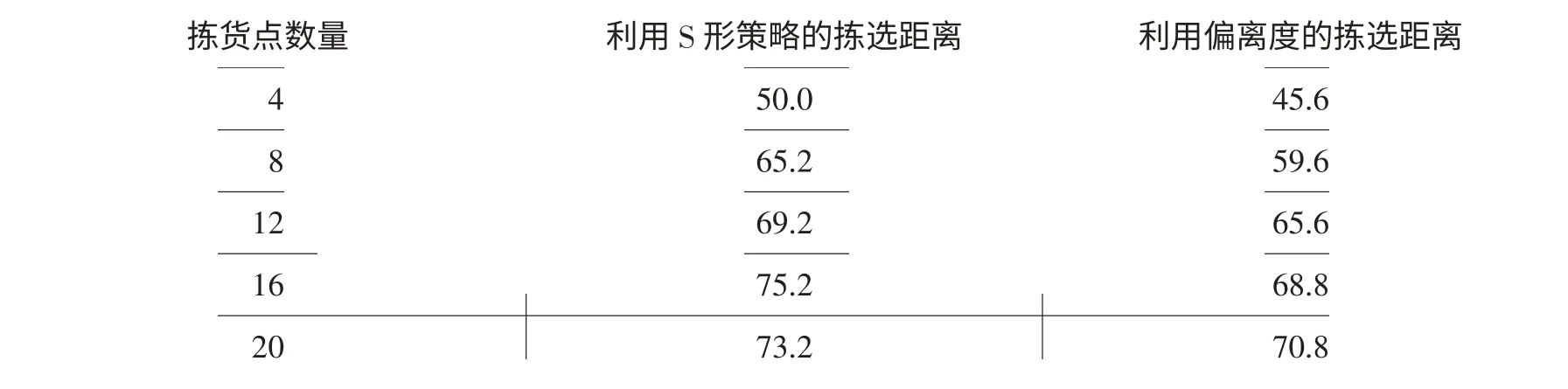

(2) 入库货位分配利用了产品频度,而出库货位分配分别使用S 形启发式算法和基于偏离度的路径优化算法。

表3 利用偏离度的拣选距离统计

结果对比如图7 所示。

从图6 与图7 对应的走势图可以看出,在拣货点比较少的时候,货位分配前后拣选距离差异较大,当拣货点数量达到一定数量的时候,货位分配前后拣选距离差异较小。这是因为在拣货点数量到达一定拣选密度后,拣货员都不得不经过并完全穿越所有通道,这一行走距离就会达到一个极限。

5 结束语

传统的仓储货位分配只是针对入库进行货位分配的优化,本文研究的仓储货位分配主要是基于产品频度的入库货位分配以及基于偏离度的出库货位分配。入库货位分配主要是根据产品的产品频度进行入库货位的优化,保证客户需求高的产品优先进行出库,节省仓储空间,提高仓储管理的效率;而出库货位分配是建立在入库货位分配的基础上进行拣货点位置的确定,这样,产品在出库拣选时可快速定位到产品所在的存储货格,减少查找产品的时间,提高仓库的作业效率,两两结合之下,能够最大化的节省仓储的成本。

[1] Coyle J J, Bardi E J, Langley C J. The management of Business Logistics[M]. St Parul, MN: West Publishing Company,1996.

[2] Frazele E A, Sharp G P. Correlated assignment strategy can improve any order-picking operation[J]. Industrial Engineering,1989,21(4):33-37.

[3] Petersen II C G. An evaluation of order picking routeing policies[J]. International Journal of Operations & Production Management, 1997,17(11):1098-1111.

[4] Van den Berg J P, Zijm W H M. Models for warehouse management: Classification and examples[J]. International Journal of Production Economics, 1999,59(1):519-528.

[5] De Koster R, Le-Duc T, Roodbergen K J. Design and control of warehouse order picking: A literature review[J]. European Journal of Operational Research, 2007,182(2):481-501.

[6] Hausman W H, Schwarz L B, Graves S C. Optimal storage assignment in automatic warehousing systems[J]. Management Science, 1976,22(6):629-638.

[7] Petersen C G, Aase G R, Heiser D R. Improving order-picking performance through the implementation of class-based storage[J]. International Journal of Physical Distribution & Logistics Management, 2004,34(7):534-544.

[8] Le-Duc* T, De Koster R M B M. Travel distance estimation and storage zone optimization in a 2-block class-based storage strategy warehouse[J]. International Journal of Production Research, 2005,43(17):3561-3581.

[9] Chan F T S, Chan H K. Improving the productivity of order picking of a manual-pick and multi-level rack distribution warehouse through the implementation of class-based storage[J]. Expert Systems with Applications, 2011,38(3):2686-2700.

[10] Yu Y, De Koster M B M. Designing an optimal turnover-based storage rack for a 3D compact automated storage and retrieval system[J]. International Journal of Production Research, 2009,47(6):1551-1571.

[11] Gagliardi J P, Renaud J, Ruiz A. On storage assignment policies for unit-load automated storage and retrieval systems[J].International Journal of Production Research, 2012,50(3):879-892.

[12] Yu Y, De Koster R B M. On the suboptimality of full turnover-based storage[J]. International Journal of Production Research, 2013,51(6):1635-1647.

[13] Pohl L M, Meller R D, Gue K R. Turnover-based storage in non-traditional unit-load warehouse designs[J]. IIE Transactions, 2011,43(10):703-720.

[14] 白寅. 基于偏离度的仓库拣货路径优化方法及应用[D]. 武汉:华中科技大学(硕士学位论文),2012.

[15] 陈昕. 基于ArcGIS 的仓库可视化及拣货路径优化[D]. 武汉: 华中科技大学(硕士学位论文),2009.