棉条在线检测系统的动态性能分析

2015-12-19沈阳宏大纺织机械有限责任公司贾成举袁立安

沈阳宏大纺织机械有限责任公司 贾成举 袁立安 /文

随着电子信息技术的不断发展,并条机相继采用了高性能计算机、高精度传感器、变频调速技术,使得并条机出条速度记录不断被刷新,目前已达到1100m/min(例如立达的RSB D22的车速已经达到2×1100m/min)。自调匀整的控制技术和实现手段都在不断发展,自调匀整性能在稳步提高。

自调匀整的控制方式有开环式、闭环式及混合式三种。一般认为匀整的控制方式决定其使用性的区别,开环匀整系统更适合短片段棉条不匀;闭环匀整系统更适合长片段棉条不匀;混合环匀整系统能兼顾长短片段不匀,但机构复杂,制造精度要求高。由于原料的品种不同及棉条中含短绒率不同不仅影响并条出条速度,还影响自匀整效果。例如RSB-40在加工普通原棉时出条速度可达1100米/分钟,加工化纤及混纺条时出条速度可达650~900米/分钟,加工精梳条出条速度可达600米/分钟;低级棉多的混合棉出条速度只能在500米/分钟以下。

由于自调匀整控制方式的多样式,在生产不同品种的棉条时,棉条输出速度差异较大。一般的开环式匀整系统没有在棉条输出端设置检测点,控制系统根据喂入检测信号调节牵伸倍数后直接输出须条。这种匀整方法在线监测匀整效果。现在更加智能的匀整系统都增加了在线检测喇叭口,使用压力或位移传感器在线检测匀整效果。因此棉条在线检测系统的动态特性对检测系统精度起着至关重要的作用。

本文对在线检测系统的动态特性进行对比分析,为提高在线检测系统的性能,进一步完善自调匀整系统的效果提供技术支持。

1. 分析目的

比较两种在线检测系统的结构特点和动力学特征,给出优化检测结构的方向,提高检测精度。

2. 分析的主要内容

(1)使用系统分析法比较两种结构的稳态和瞬态特点。

(2)对检测机构进行结构分析比较两种机构对检测系统的影响。

(3)对检测机构进行振动模态分析。

3 稳态分析

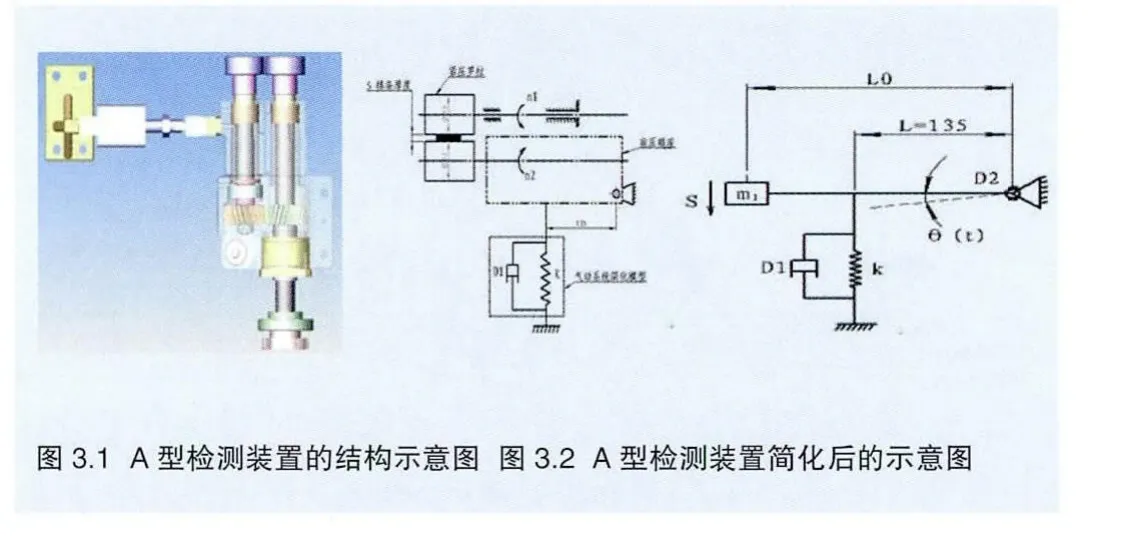

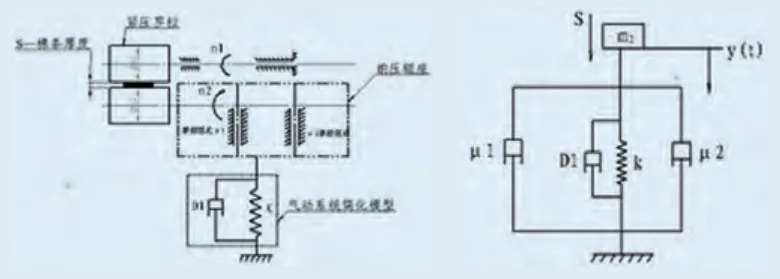

A型检测装置的结构如图3.1所示,后压辊部分的位置固定,前压辊部分绕轴Z转动,棉条从前后压棍间穿过,棉条厚度的变化使得前压辊在平衡位置(定义标准厚度棉条状态为平衡位置)绕Z轴微小振动。经过牵伸后的棉条厚度的变化量非常小,角度变化量θ很小,就有下式成立:sinθ≈θ,位移传感器检测到的位移信号x≈Rsinθ≈Rθ(R——检测点到转轴的距离)。在这里,为方便分析对比两种结构的系统特性,我将系统简化为单自由度质量-弹簧-阻尼振动系统,简化后的示意图见图3.2。

3.1.1 A型稳态过程特点

这是典型的单自由度质量-弹簧-阻尼振动系统,物块的质量m为前压辊部分的质量,作用在物块上的力有线性恢复力Fk、黏性阻尼Fc和激振力F。选择棉条为标准厚度时的位置为平衡位置作为坐标原点,坐标轴垂直向下,则各力在坐标轴上的投影为:

Fk=-kx

Fc=-cv=-c

F=Hsinwt

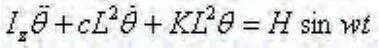

可建立质点运动微分方程:

通过Solidworks求解前压辊部分的质量特性,可得

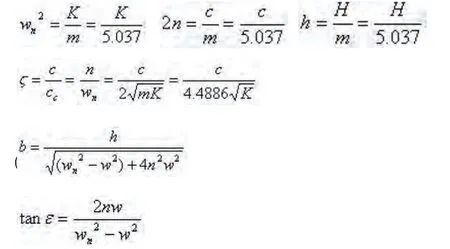

将上式两边同除Iz,并令:

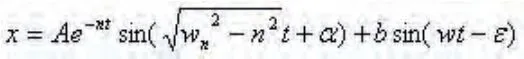

这是二阶系统有阻尼受迫振动微分方程的标准形式,其解有两部分组成:

其中 对应方程(3-1)的齐次方程的通解,在小阻尼(0<ζ<1)的情况下,有

其中 为方程(4-1)的特解,设它有下面的形式:

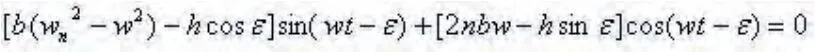

其中ε表示受迫振动的相位落后于激振力的相位角。将(3-3)代入(3-1),可得:

整理为:

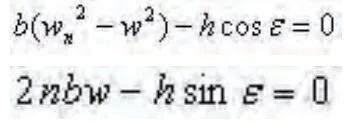

对任意瞬时t,上式都必须是恒等式,则有:

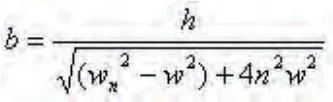

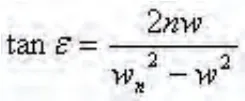

联立两式,可得:

于是得方程(4-1)的通解为

将角度转化为监测点的线位移x

其中: R——监测点到转轴的距离,为常数

A和φ为积分常数,由运动的初始条件确定。

由式(3-7)可知:有阻尼受迫振动由两部分合成,如图4.3c所示。第一部分是衰减振动(图3.3a);第二部分是受迫振动(图3.3b)。

图3.3 单自由度有阻尼受迫振动

由于阻尼存在,第一部分振动很快衰减,衰减振动有显著影响的这段过程称为瞬态过程,过渡过程很短暂,以后系统基本上按照第二部分受迫振动的规律进行振动,瞬态过程后的这段过程称为稳态过程。下面着重分析稳态过程的振动。

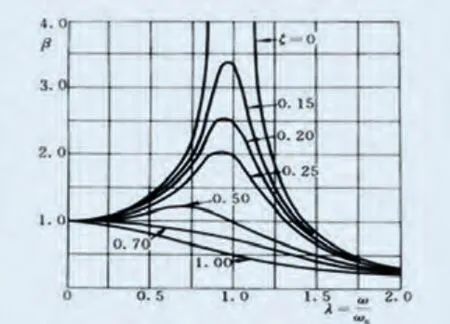

稳态过程的振动特点: 虽然有阻尼存在,受简谐激振力作用的受迫振动仍然是简谐振动。其振动频率等于激振力频率。稳态过程的振幅与相位与激振力的力幅b、频率w以及振动系统本身的参数质量m、k和阻力系数c有关。阻尼对振幅的影响程度与频率有关如图3.4所示。

其中β=b/bo (b见式3-4,静力幅值bo=h/n)

图3.4阻尼对振幅的影响

(3) >> n(λ>>1)时,阻尼对振幅影响较小,但是随着 的增加,相位差趋近180°,这时激振力与位移反向。

3.2.2 B型的稳态过程特点

与A型的分析方法完全相同,忽略掉摩擦阻尼,仅考虑气缸所附加的黏性阻尼。通过Solidworks求解前压辊部分的质量特性,可得 。

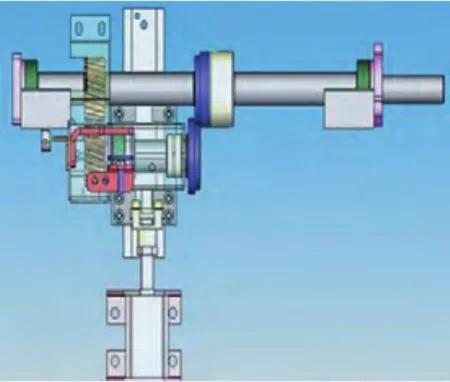

B型的结构简图见图3.5,示意图见3.6。

图3.5 B型检测装置结构简图

图3.6 B型结构示意图

求得B型检测系统的参数和运动方程如下:

其中各参数如下:

通过比较可以看出,A型和B型的稳态特点很相似,稳态过程的受迫振动的频率等于激振力的频率ω,监测点的振幅不同。由于现有条件的限制,无法测得气动系统的弹性系数和阻尼特征,在这里,假设气动系统对两种机型所附加的弹性系数和阻尼特征相同,对两种不同的结构进行定性的比较,不作定量计算。

3.3 检测系统的瞬态分析

瞬态响应——系统在某一信号输入的作用下起输出量从初始状态到稳态状态的响应过程。系统性能指标在时域和频域内都可以提出,只是时域内的更直观。对于储能元件收到输入信号时,一般不能立即反应,表现出一定的过渡过程。时域分析性能指标是以系统对单位阶跃信号输入的瞬态相应给出。在这里,由于气动系统阻尼的复杂性,且可变,给出系统有可能存在的三种阻尼形式。以B型为例。

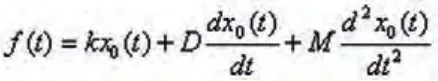

根据牛二定律

其中 f(t)——输入信号,在这里为阶跃信号

k——系统的弹性系数

D——系统的阻尼

M——质量特性

x0——系统的位移

进行拉氏变换,并整理得:

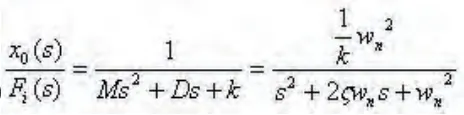

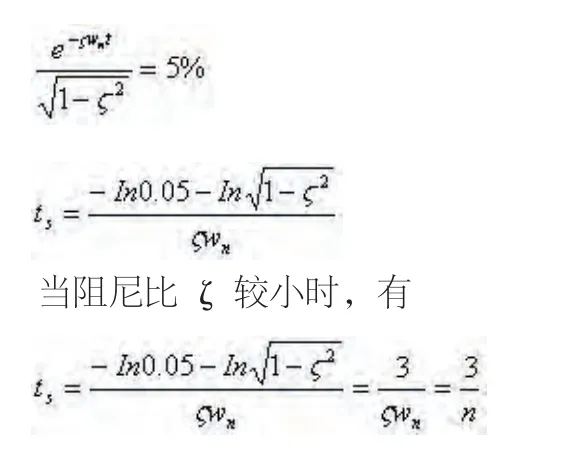

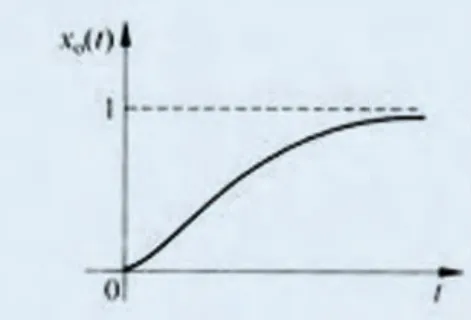

(1)当 0<ζ<1时,称为欠阻尼。二阶系统的单位阶跃响应是以为角频率的衰减振荡。响应曲线见图3.7。

运动规律可描述为:

图3.7 欠阻尼二阶系统的单位阶跃响应

求解时域分析性能指标

1)峰值时间tp:响应曲线从零时刻到达峰值的时间,即响应曲线从零上升到第一个峰值点所需要的时间。

当ζ很小时,。

2)最大超调量Mp:单位阶跃输入时,响应曲线的最大峰值与稳态值的差。通常用百分数表示。

可知:ζ(A型) >ζ(B型)

所以Mp(A型)< MpB型。A型的超调量小于B型。

3) 调整时间ts:响应曲线达到并一直保持在允许误差范围内的最短时间。以进入±5%的误差范围为例,解

因为n(A型)〉n(B型),A型的调整时间比B型短,A型的响应速度较B型快。

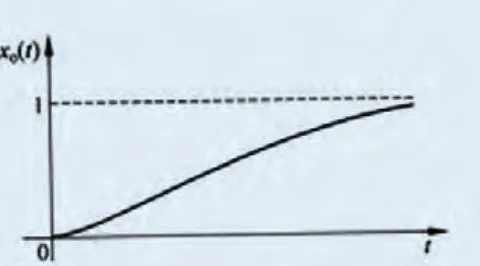

(2)当ζ=1时,称为临界阻尼。响应曲线如图4.6。由图可见,系统没有超调。

图3.8 临界阻尼二阶系统的单位阶跃响应

(3)当ζ>1时,称为过阻尼。响应曲线如图4.7。系统没有超调,且过渡时间较长。一般二阶系统都有正阻尼,此时系统是稳定的。这种情况对应气缸内的摩擦阻尼和黏性阻尼增大后,此时系统在给定位移阶跃信号下,运动非常缓慢,甚至很快停在某个位置,并没有到达平衡点,这是因为前压辊不断克服较大的阻尼,系统的能量大都损耗在克服阻尼上。

图3.9 过阻尼二阶系统的单位阶跃响应

综上,通过比较两种结构的时域性能指标可以看出,A型的响应速度比B型要快,超调量较小,系统是稳定的。

3.4问题和瞬态对比

稳态特征:通过比较可以看出,A型和B型的稳态特点很相似,稳态过程的受迫振动的频率等于激振力的频率w,振幅不同。由于现有条件的限制,无法测得气动系统的弹性系数和阻尼特征,在这里,假设气动系统对两种机型所附加的弹性系数和阻尼特征相同,对两种不同的结构进行定性的比较,不作定量计算。

瞬态响应:通过比较两种结构的时域性能指标可以看出,A型的响应速度比B型要快,超调量较小。

4 压辊形状对检测系统的影响

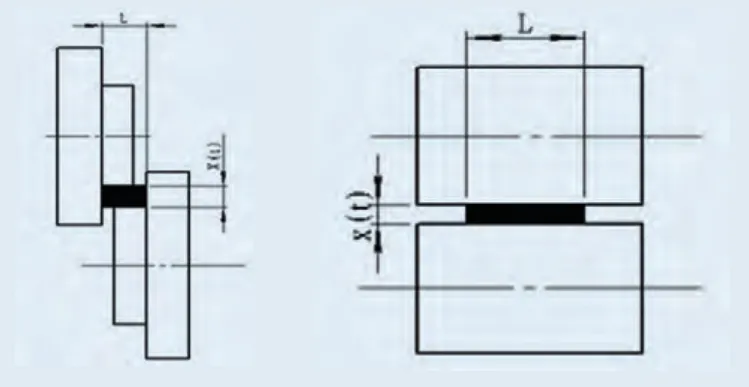

棉条经过压辊的瞬间,棉条与压辊可以近似为线面接触,如图4.1所示,黑色影区为棉条,我们可以得到棉条的截面积

S(t)=L·X(t)

图4.1 压辊形状的影响

其中:

S(t)——棉条的截面积

L——棉条的宽度,对于为光辊,棉条的宽度不受束缚,可自由膨胀所以LA型较大,而阶梯压辊限定了棉条宽度LB型。

所以 LA型 >LB型

任意两个时刻的棉条厚度差

棉条截面积相等的前提下,通过阶梯压辊的棉条变化量较光辊大,这也意味着同样的棉条,阶梯压辊的输入信号更强,更容易被检测到。

棉条截面积相等的前提下,棉条厚度的变化量与棉条宽度成反比。为保证检测的准确性,必须保证棉条宽度是个精确值。对于光辊来说,棉条的宽度是自由膨胀形成的,不精确,但是这种结构对光辊的加工和安装精度要求不那么严格,光辊即使沿轴向窜动,对宽度的影响也不大。对于阶梯压棍,棉条的宽度是靠压辊间的阶梯形成的,压辊台面的加工误差、压棍沿轴向的窜动都会使L值发生变化直接影响检测信号的准确性。

综上,对于检测系统而言,阶梯压辊更有利于信号的检测,但是对机械加工精度和安装精度要求较高;光辊的结构棉条的宽度是自由膨胀形成的,检测精度不高,信号较弱,但是对机械加工精度和安装精度要求不那么严格。

5 前压辊的振动模态分析

在系统分析时,我们将研究对象看成一个系统进行研究,在理论计算中我们是将分析对象简化为一个具有质量的实体,实体的振动是一致的,这对分析整个系统的特性是很有必要的,对于把握系统的特性是有利的。事实上质量块本身也有弹性刚度,我们在对刚体结构本身进行优化或者考察装置中某个具体部位的振动形式时,就有必要对结构进行模态分析。

所谓模态就是零部件的振动形式,对于刚体来说,结构在不同方向的振动频率不同,也对应着不同的振动形式。当刚体结构确定时,振动形式只与刚体的约束形式有关,不同的约束对刚体的刚度影响程度不同,有的起到附加刚度的影响,有的则削弱刚度,具体表现在不同的频率。

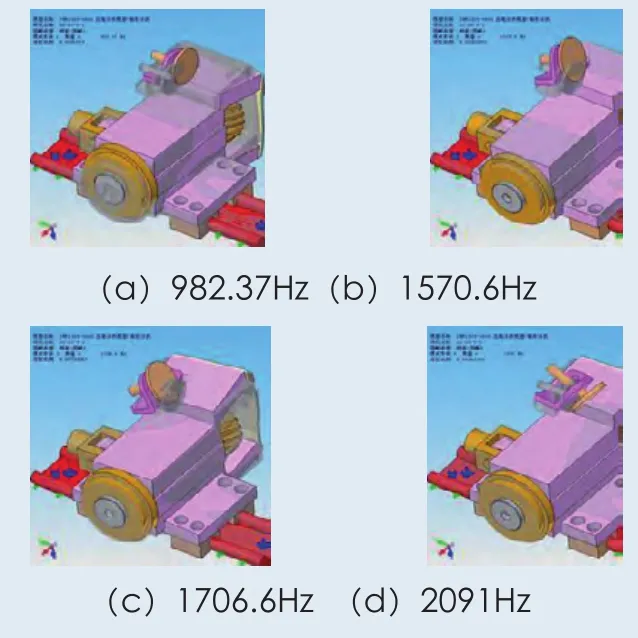

5.1 无约束时模态分析

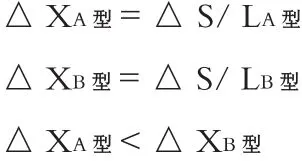

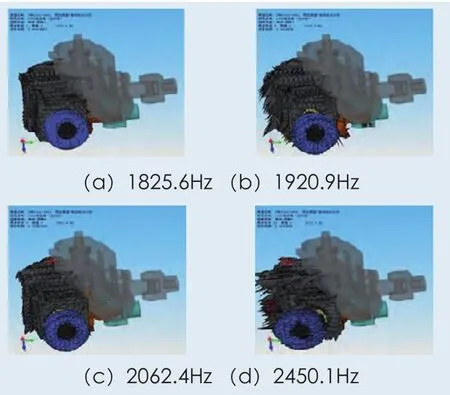

把整个气动部分去掉,只考虑前压辊部分刚体结构的特性。不加约束时,B型去掉导轨,只是分析振动刚体的振动模态。六个自由度上的无任何约束,故没有振动,从第7个模态到11个模态可以看出,两者的振动频率很接近,说明两个结构的原始特征很相近,这与事实相符合,验证了模拟是正确的。见表5.1,图5.1和图5.2。

表5.1 无约束状态下的振动模态列表

从图上可以看出,结构不同振动的形态不同,A型侧重于整体轻微的振动,B型的振动集中在检测头。两者的振动频率很接近,这说明两者的结构质量和弹性相似。

5.2 有约束时模态分析

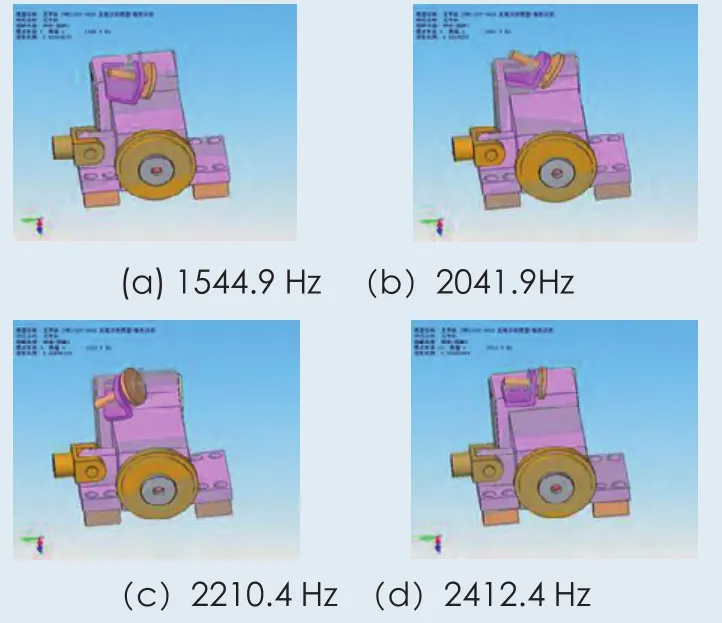

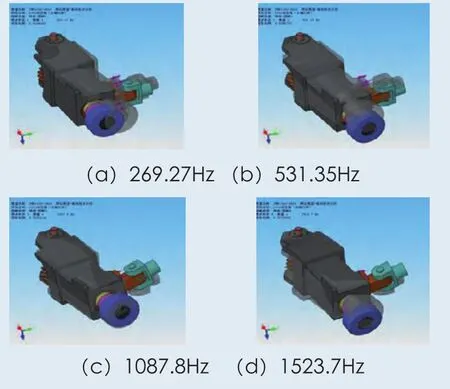

加上约束后,A型为摆臂悬臂结构,B型是一个平动结构,我们可以看出,平动结构的频率远远大于摆臂结构,摆动结构对刚体钢度的削弱较大,见表5.2、图5.3和图5.4。

图5.1 A型无约束时的振动模态

图5.2 B型无约束时的振动模态

表5.2 加约束条件后的振动模态列表

图5.3 A型加约束后的振动模式

图5.4 B型加约束后的振动模式

综上所述,A型和B型前压辊结构相似,约束形式不同,前者为转动后者平动。通过仿真分析可知没添加约束之前,两者的振动频率很接近,说明两个结构的原始特征很相近,这与事实相符合;加上约束后平动结构的频率远远大于摆臂结构,摆动结构对刚体刚度的削弱较大。

从材料力学的角度出发能够更形象地解释这种现象,平动结构相当于一个简支梁,抗弯刚度较大,摆动结构相当于一个悬臂梁。

6 结论

1) 系统的角度从系统的角度出发,小阻尼情况下A型的共振频率大于B型,阻尼比大于B型;对于瞬态阶跃信号的响应速度较快,超调量较小;气动系统的阻尼和弹性是变化的,但只要阻尼非负系统就没有超调,仍然稳定。

2) 位移传感器检测系统对压棍的加工精度和材料的热膨胀性能要求比较高。而乌斯特检测系统中,压辊只是起到输送棉条的作用,对检测系统影响非常小。

3) 阶梯压辊更有利于信号的检测,但是对机械加工精度和安装精度要求较高;对光辊结构,棉条的宽度是自由膨胀形成的,检测精度不高,信号较弱,但是对机械加工精度和安装精度要求不那么严格。

4) 从模态分析的角度看,A型结构形式对本身刚度削弱的程度要大于B型,振动剧烈的位置集中在检测片上,尽量减小检测片的质量,提高其刚度

[1] 秦贞俊:现代棉纺纺纱新技术[M].1版.上海:东华大学出版社,2008:44-59.

[2] 祝伯荣:自调匀整装置[M].1版北京:纺织工业出版社,1986:101-115.

[3] 陈立善:自调匀整装置在并条机上的应用[J];棉纺织技术;1994年02期

[4] 栾爱燕:高速并条机自调匀整装置的研制[D];青岛大学;2005年

[5] 李宏亮:并条机自调匀整系统模型及控制机理研究[D];东华大学;2010年

[6] 段学闯:基于自适应控制和模糊控制的并条机自调匀系统的研究[D];东华大学;2012年

[7] 康强,苏玉恒:在线检测技术在纺纱中的应用[J];河南纺织高等专科学校学报;2006年02期

[8] 郭月洋,陈瑞琪:棉纺设备自调匀整系统发展方向的探讨[J];棉纺织技术;2002年05期

[9] 吴敏,徐昱,王红芳:并条机自调匀整技术的作用与特点[J];棉纺织技术;2003年07期