直缝埋弧焊管焊缝CO气孔产生的原因

2015-12-18王立柱张婷婷刘伟丽王亚彬

王立柱,魏 旭,张婷婷,徐 佳,刘伟丽,王亚彬

(渤海装备巨龙钢管公司,河北 青县062658)

直缝埋弧焊管焊缝CO气孔产生的原因

王立柱,魏 旭,张婷婷,徐 佳,刘伟丽,王亚彬

(渤海装备巨龙钢管公司,河北 青县062658)

针对直缝埋弧焊管生产过程中焊缝产生CO气孔的原因进行了分析,得出直缝埋弧焊管生产过程中产生CO气孔的工艺原因是焊接电流小而焊缝熔深大的结论。并针对CO气孔产生的原因在焊接工艺方面提出了相应的改进措施:在电流较小时更换细焊丝;增大一丝电流;减小预焊合缝钝边间隙;改变坡口尺寸;提高预焊缝焊接质量;降低焊速。在钢管生产过程中采用以上措施后,有气孔缺陷钢管的比例从生产初期的40%降到2%以下,钢管的生产效率提高50%以上。

直缝埋弧焊管;多丝埋弧焊;CO气孔;电流;熔深

1 气孔类型

在直缝埋弧焊管生产过程中,焊缝中有时会产生多种气孔,例如氮气孔、氢气孔和CO气孔。在埋弧自动焊中,氮气孔的产生是由于焊接过程中焊剂量不足,保护效果不好,空气进入焊接熔池在焊缝表面成堆出现的蜂窝状气孔。当焊接过程中焊剂量足够多时,焊缝中不会产生氮气孔。氢气孔是由于焊剂烘干不够或焊接材料接触到水或油在焊缝表面出现的断面呈螺钉状气孔,在焊缝表面上呈喇叭口形气孔。当焊剂烘干充分,焊丝、钢板表面没有水、油和锈时,焊缝中不会产生氢气孔。CO气孔是由于冶金反应过程中产生的CO气体在结晶过程中来不及逸出而残留在焊缝内部形成的气孔。在熔池结晶的不同时期,焊缝中CO气孔的形态也不同:条虫状卧在焊缝内部的气孔、在焊缝中间的夹珠型气孔、露到焊缝表面的锥形气孔均属于CO气孔[1-3]。由于埋弧焊使用的焊丝、焊剂、钢板中都含有C,因此,焊接熔池中冶金反应时产生的CO气体大量存在,要消除CO气孔,除了要降低焊材中C含量以外,还需要从焊接工艺方面入手解决。

2 实际案例及具体解决方法

案例一:在生产φ610mm×8mm钢管时,焊缝中出现如图1所示条虫状CO气孔,在工业电视上看呈垂直于焊缝长度方向,分布于焊缝中心线两侧。起初认为是由于生产薄壁管时一丝焊接电流较小造成的,增加电流后气孔虽然减少但焊缝烧穿增加,后将一丝改用细丝并降低电流,气孔和烧穿不再产生。

图1 条虫状气孔

案例二:在生产φ 508mm×12.5mm钢管时,管尾焊缝中出现如图2所示的夹珠型气孔,气孔位于内焊缝中间,内部夹有一小圆珠,有的在中间,有的粘连于气孔四周[4]。调查发现,与其他部位相比,管尾存在钝边合缝不严的现象,采取增加一丝电流,并调整管尾合缝间隙的措施后气孔消除。

图2 夹珠型气孔

案例三:在生产φ508mm×7.9mm钢管时,偶尔出现如图3所示的内焊缝表面气孔。经调查,是由于内焊坡口变深引起的,检查并调整铣边工序,保证坡口加工尺寸并加大一丝电流后,气孔消除[5]。

图3 表面气孔

案例四:在生产φ508mm×7.9mm钢管时,某一个班次的连续多根钢管内焊缝产生连续气孔,如图4所示。经调查,是由于预焊CO2气体减压表损坏,CO2气体供给量不足,预焊缝内部气孔较多,从而导致内焊缝产生连续气孔[6]。在更换预焊CO2气体减压表后,气孔消除。

图4 工业电视显示的气孔图像

3 CO气孔产生原因分析

以上几个案例中CO气孔产生的共同点都与焊缝熔深有关,原因分析如下

案例一:在使用粗丝小电流焊接时,焊缝中产生虫形气孔,改用细丝气孔消除。与粗丝相比细焊丝的熔深系数大,在使用相同的电流焊接时,使用细焊丝的焊缝能获得较大的熔深。

案例二:管尾钝边合缝不严,钝边间隙增大,在其他条件不变时,焊缝位置下沉,熔深加大。

案例三:焊缝坡口加深,其他条件不变时,焊缝熔深加大。

案例四:预焊缝内部有气孔,使预焊缝有效厚度减薄,相当于钝边厚度减小,在其他条件不变时,焊缝熔深加大[7]。

由以上几个案例可以看出,气孔的产生与焊缝熔深有较大关系,当焊接电流、电压、焊速不变,其他条件改变使焊缝熔深加大时,焊缝中易产生气孔,当增加一丝电流后,气孔消除。

熔池冶金反应过程中产生的CO气泡长大到一定程度开始上浮,若在熔池结晶凝固前气泡没有浮出熔池表面,就会在焊缝中产生气孔。因此,气孔的产生与熔池的结晶速度、气泡的上浮速度、气泡上浮的距离有关。

晶粒成长平均线速度计算公式[1]为

式中:vC—晶粒成长平均线速度;

v—焊接速度;

θ—vC与v之间的夹角。

熔池的结晶速度与焊接速度及θ的大小有关,θ角在熔合线上为90°,在焊缝中心为0°,熔池的结晶速度在熔合线上为0,在焊缝中心等于焊接速度v。

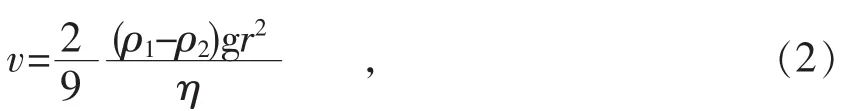

气泡浮出速度计算公式[1]为

式中:v—气泡浮出的速度,cm/s;

ρ1—液体金属的密度,g/cm3;

ρ2—气体的密度,g/cm3;

g—重力加速度,980cm/s2;

r—气泡半径,cm;

η—液体金属的粘度,Pa·s。

气泡上浮速度与气泡半径和液体的粘度有关。在凝固结晶过程中,随着温度的降低,熔池金属粘度不断增大,气泡上浮的速度不断减小。

熔池中各部位的反应都有CO气体产生,而熔池底部的CO气体上浮的距离最大,等于焊缝的熔深。根据点热源峰值温度计算公式[1]

式中:Tm—工件上某点的温度,℃;

E—线能量,J/cm;

c—工件比热容,J/(g·℃);

ρ—工件密度,g/cm3;

r0—某点与热源中心的距离,cm。

当焊接过程中电流和线能量不变,受其他因素影响焊缝熔深增大时,熔池底部最高温度Tm降低,能量减少,熔池根部热传导散热面积增大,根部冷却速度加快,液体金属的粘度上升速度加快,气泡上浮的速度减小,当气泡上浮速度小于液体金属结晶速度时,气泡就留在焊缝中形成气孔[8]。

4 CO气孔产生的工艺原因

直缝埋弧焊管多采用X形坡口,3~5丝共用1个熔池进行焊接,为保证焊缝熔深,一丝采用直流焊机;为消除电弧之间的磁场干扰,后几丝采用交流焊机;焊接电流逐渐减小,焊接电压逐渐增大;焊接速度随壁厚增大而减小。在工艺参数中,焊缝熔深随一丝电流增大、焊丝直径减小、焊接速度减小、线能量增大、焊丝间距减小、坡口尺寸增大、坡口间隙增大、预焊缝厚度减小、钢板厚度减小而增大[9],其中一丝电流对焊缝熔深的影响最大。

埋弧自动焊中,电流与熔深的关系如图5所示。L为一定条件下焊接电流I与熔深h之间的关系曲线,L的斜率主要是由焊丝直径的大小决定。另外,由于焊接电源的参数波动和坡口加工、组对误差的影响,焊接电流与焊缝熔深也存在一定的波动,L1与L2是在一定条件下焊缝不产生缺陷时电流与熔深的波动上限与下限。

图5 电流与熔深关系曲线

在一定条件下,位于曲线L上的焊接电流I与熔深h为稳定的工作点。在电流I一定时,其他条件改变使焊缝熔深h产生变化,当熔深大于h2时,焊缝中将产生气孔;当熔深小于h1时,焊缝中将产生夹渣。在熔深h一定时,其他条件改变使焊接电流I产生变化,当电流小于I1时焊缝中将产生气孔;当电流大于I2时焊缝中将产生夹渣[10]。因此,在一定情况下,焊缝不产生缺陷的条件是电流与熔深组成的坐标点位于曲线I1,I2,h1,h2,L1和L2所围成的多边形区域内。焊缝中不产生CO气孔的条件:焊缝熔深与焊接电流大小匹配,当焊接电流一定时,焊缝熔深不能太大;当焊缝熔深一定时,焊接电流不能太小。

5 结 语

直缝埋弧焊管多丝焊过程中因工艺原因产生的CO气孔,主要是由于一丝焊接电流较小,而实际焊缝熔深较大造成的。消除因工艺原因产生CO气孔的方法:①在电流较小时更换细焊丝;②增大一丝电流;③减小预焊合缝钝边间隙;④改变坡口尺寸;⑤提高预焊缝焊接质量;⑥降低焊速。采用以上措施后,在φ508mm×7.9mm钢管生产过程中,有气孔缺陷钢管的比例从生产初期的40%降到2%以下,钢管的生产效率提高50%以上。

[1]张文钺.焊接冶金学[M].北京:机械工业出版社,1995.

[2] 王亚男.常见焊接接头缺陷分析[J].科技风,2011(06):144.

[3]韩曙光,陈立峰.埋弧自动焊缺陷产生原因分析及改进措施探讨[J].山东机械,1992(04):41-44.

[4]张继建,罗天宝,成晓光,等.螺旋埋弧焊管焊缝夹珠型气孔的形成与清除[J].焊管,2009(06):55-58.

[5]李季.自动埋弧焊对薄板的焊接[J].齐齐哈尔大学学报,2005(03):107.

[6]李东,刘庆才.直缝焊管预焊缺陷对埋弧焊质量的影响及控制[J].焊管,2007(04):61-64.

[7]姜焕中.电弧焊及电渣焊[M].北京:机械工业出版社,1995.

[8]金建炳.埋弧焊焊接T型焊缝时产生气孔的原因分析及对策[J].山东冶金,2008(04):26-27.

[9]赵世雨,杜学铭.直缝焊管多丝埋弧焊焊接工艺[J].管道技术与设备,2009(01):36-38.

[10]王立柱, 吴亚军, 曹华勇,等.厚壁直缝埋弧焊管焊缝熔合线夹渣产生的原因[J].钢管,2013(04):68-70.

Cause of CO Gas Pocket for Longitudinal Submerged Arc Welding(SAWL)Pipe

WANG Lizhu,WEI Xu,ZHANG Tingting,XU Jia,LIU Weili,WANG Yabin

(CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

In this article,it analyzed the cause of CO gas pocket generated in SAWL pipe production process,a conclusion of small welding current and deep penetration was obtained.Some improvement measures for CO gas pocket were put forward:to change the fine welding wire when the welding current is small;to increase welding current for the first wire,and decrease root face clearance of joint close pre-welding;change groove size;increase welding quality of pre-welding and decrease welding speed.All the above measures can make the proportion of steel pipe with gas pocket defects from 40%to 2%below,and increase productivity efficiency by 50%above.

SAWL pipe;multiple wires submerged arc welding;CO gas pocket;current;penetration fusion

TG441.7

A

1001-3938(2015)02-0064-04

王立柱(1973―),工程师,长期从事直缝埋弧焊管焊接工艺研究。

2014-10-18

李红丽