基于鼓胀试验对金属厚板力学性能的研究

2015-12-17唐鑫鑫葛安杰谈志超

唐鑫鑫 葛安杰 杨 建 谈志超

(常州大学,常州 213164)

基于鼓胀试验对金属厚板力学性能的研究

唐鑫鑫 葛安杰 杨 建 谈志超

(常州大学,常州 213164)

材料的力学性能是材料在外力作用下抵抗变形和破坏等方面的特性,其参数是通过拉伸试验测定的。工程所用的传统单轴拉伸试验方法所测值是一定范围的平均值(引伸计标距范围或应变计栅长范围),达到的极限应变值也过小,而且实际问题中材料多处于双向应力状态。鼓胀试验作为一种双向拉伸试验方法,可获得材料在双向应力状态下大应变范围内的力学性能数据,是一种评定板材力学性能和成形性能的试验方法。金属厚板难以直接进行鼓胀试验,本文提出一种在金属厚板厚度方面去除部分材料得到试件进行鼓胀试验的方法,将鼓胀试验引入测定金属厚板的力学性能。

金属厚板 鼓胀试验 力学性能 有限元分析 大应变

1 胀形试验方法及技术方案介绍

(1)胀形试验是将高压流体打入密闭的容积腔内,通过流体传递压力使试件发生鼓胀变形。胀形试验装置主要包括加压系统、夹持装置、测量装置等,加压系统有高压泵、压力表,夹持装置包括试件上下夹持模具,测量装置主要有压力传感器、位移传感器、传感器固定装置、数据采集卡、计算机等。胀形试验原理图如图1所示。

图1 胀形试验原理图

高压泵将液体通过油路泵出,液压管路上装有压力表和压力传感器,压力传感器采集压力模拟信号,经数据采集卡转换为数字信号并存储在计算机内,压力表方便试验人员能直接观测压力情况,试样极顶处位移的变形通过位移传感器,经数据采集卡,存储在计算机内。

(2)胀形试验作为一种典型的双向拉伸试验方法,胀形时材料处于双向应力状态,可较为准确地获得材料大变形阶段的力学性能,国内外学者就胀形试验进行了广泛研究。胀形试验方法有自身显著的优点,也有难点和缺点,具体如下。

试件变形是在双向应力条件下,能得到材料在大应变条件下的应力应变关系,这是其显著特点;在试件的局部变形处随着曲率的不断增加,抑制了应力水平的提高,从而局部的大变形被及时转移,试件能获得充分变形;材料获取广泛,试件加工简单,试验结果的可重复性好;胀形试验设备花费少,夹持装置简单,设计制造周期短。

试件胀形时,曲率随着径向位置的不同而不同,且在变形过程中不断变化;变形过程中应力应变场不均匀,存在较大的应力应变梯度;虽然研究者均认可薄膜理论,但没有统一的解析模型,而且忽略了变形中弯曲和弹性阶段的影响;如果在卸压后测量,存在回弹回复,影响测量精度,且在不同的变形阶段,弹性回复的大小不同;对模型边界附近尺寸的处理不当,容易影响极顶塑性变形,甚至导致提前失稳现象的发生;胀形压力需要达到几十兆帕,甚至更高,对液压装置的要求较高,尤其是对密封的要求;基于安全考虑,如何保证在试件破裂之前停止加压,从而获得尽可能大的变形,很难精确实现。

图2 研究技术路线

(3)技术方案如图2所示,首先,对选定的材料进行单轴拉伸试验,获得材料的初始真应力应变关系;其次,搭建胀形试验平台,进行胀形试验,连续采集胀形过程中载荷与极顶高度的同步数据,获得实际胀形过程中压力p*,极顶高度h*,得到p*-h*关系;再次,建立胀形试验的有限元模型,将单轴拉伸试验应力应变关系数据作为有限元分析的初始材料本构关系,模拟鼓胀变形过程,得到p-h关系,将胀形试验的压力和极顶高度曲线与模拟的压力和极顶高度曲线进行对比,根据曲线的偏差方向和偏差大小,通过不断修正初始应力应变模型,促使p-h与p*-h*逐渐逼近,最终得到大应变条件下的真应力应。

2 金属厚板的单轴拉伸试验

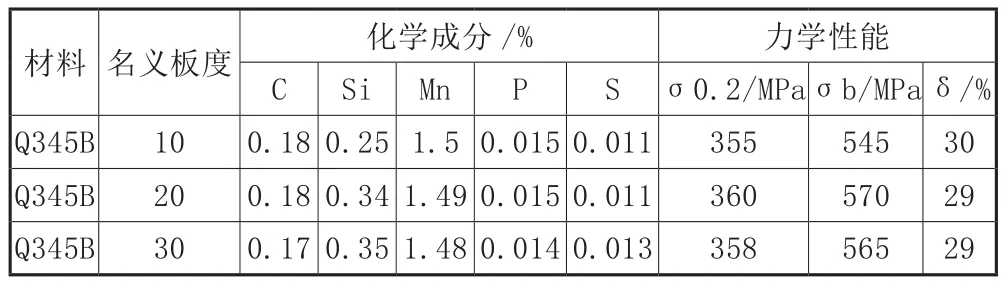

对试样进行单轴拉伸试验,试件所用的金属材料牌号为Q345B,名义厚度分别为10mm、20mm和30mm。基本力学性能及化学成分如表1。

表1 单轴拉伸试验材料的化学成分及基本力学性能

单轴拉伸试验试件的形状为圆棒,圆棒试件严格按照标准GB/ T228.1-2010《金属材料拉伸试验室温试验方法》的要求设计,针对材料名义厚度不同,圆棒直径分别为6mm、10mm和15mm。由单轴拉伸试验的载荷-位移数据得到工程应力和工程应变的数据,然后变换成真应力应变关系。对金属材料Q345B而言,拉伸过程有典型的屈服现象发生,曲线上出现小锯齿形的折线,此阶段无法用合适的数学模型表示。对材料弹性变形阶段及均匀塑性变形阶段分别采用线性函数和幂硬化函数模型进行拟合分析,获得材料的数学模型。

3 金属厚板的胀形试验及应力应变曲线的获取

试验装置系统如图3所示。

图3 试验系统图

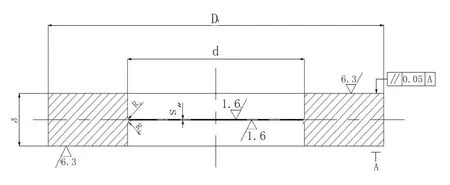

图4 试件形状

在金属厚板鼓胀试验中,胀形边缘部位与夹持器不存在接触行为,但边缘部位有应力集中现象,因此,需选择合适尺寸的圆角半径。通过有限元模拟分析边界圆角对鼓胀结果的影响,确定背压侧圆角半径ru=1mm,承压侧圆角半径rd=2mm。图4为试件形状。

对材料试件进行编号(其中,T1、T2、T3分别代表名义厚度10mm、20mm、30mm的金属板材;δ1、δ2、δ3分别代表不同余厚),分别测量试件外径D、鼓胀直径d(均为100mm)、夹持部位余厚δ、余厚S0。

下夹持器的材料为45钢,径向开螺纹孔,用来连接液压管。依据试件几何尺寸,中间为T形凹腔,试验时,试件放置在凹腔内。压筒的主要作用一方面是将压力机的压力传递给试件,另一方面用来固定直线位移传感器,所以压筒的设计需要满足强度要求,同时还要考察传感器及固定装置的尺寸。材料为35钢。

试验结果分析:研究的重点着眼于极顶处的载荷与位移曲线,绘制Q345B材料不同名义厚度、不同余厚试件的鼓胀载荷与位移曲线。观察不同余厚试件的鼓胀压力与极顶高度的关系曲线,可看出初始变形阶段,曲线接近重合,此阶段主要发生弹性变形;随着载荷的增大,曲线逐渐分离,这是由于试件具有不同的余厚,相同压力下,小余厚的试件已经处于塑性变形阶段,大余厚的试件尚处在弹塑性变形阶段。压力继续增大,曲线明显偏离,试件主要发生塑性变形,直至塑性失稳,且压力较大时,曲线趋向于线性变化。

采用有限元分析方法,依据ANSYS软件模拟胀形试验过程,得到模拟胀形压力与极顶高度关系,即p-h关系曲线,并将试验压力与极顶高度曲线进行对比。

在圆角边缘及附近产生应力集中处进行网格细化,不参与胀形的夹持部位选择相对稀疏的网格,单元形状为四边形,采用映射划分的方式。在求解非线性方程时,需要给出满足方程解的边界条件,依照鼓胀试验的条件,试件极顶只有轴向位移,约束极顶位置节点在径向的自由度,夹持部位节点全约束,鼓胀部位一侧表面施加均布载荷。网格划分模型如图5所示。

图5 网格划分模型

表2为试件胀形变形塑性阶段幂硬化函数拟合结果。其中Q345B材料不同名义厚度(10mm、20mm、30mm)的试件最低点的应力分别为345MPa、337MPa、342MPa。