塔河油田稠田集输工艺现状及攻关方向

2015-12-16陈从磊徐孝轩王荣娟

陈从磊 徐孝轩 王荣娟

(中国石油化工股份有限公司石油勘探开发研究院)

塔河油田是中国石化原油生产的新兴主力油田,位于新疆库车、沙雅、轮台和尉犁县境内。塔河超稠油储层具有埋藏深(5 800~6 700m)、温度高(130~145℃)的特征,原油密度高,黏度大,在井筒3 200m就不具有流动性,是典型的稠油油田,塔河油田地面集输工艺面临巨大挑战。

1 国内外稠油集输工艺

稠油黏度高、密度大、流动性差等特点给其开采与储运带来了极大的困难。国内外通过对稠油特性的研究,提出了稠油集输处理过程中提高流动性,降低黏度的多种措施,稠油集输处理技术取得了进展。

目前,常用的稠油集输处理工艺技术从原理方法上可分为3类:物理方法(加热、掺稀释剂、掺活性水等)、化学方法(稠油改质降黏等)、物理化学方法(乳化降黏等)。

1.1 常用稠油集输工艺

1.1.1 加热输送工艺

加热输送是稠油集输处理最常用、最简单的方法。该工艺主要通过蒸汽加热或者电伴热[1]的方法,提高稠油的输送温度,从而降低黏度,减少输送过程中的摩阻损失。

该方法最大的缺点:一是,能耗高(最高可高达110℃),约有超过总输量1%的原油被烧掉或损耗,经济损失较大;二是,当管道输送温度降到环境温度时,容易发生凝管事故;三是,管道停输再启动困难等[2]。

辽河油田对于单井产液量大于20t/d,出油温度超过40℃,50℃时原油黏度不超过3 000mPa·s的稠油区,采用单管加热集输工艺取得了良好的效果[3]。

1.1.2 掺稀释剂输送工艺

掺稀释剂输送工艺是通过向稠油中加入稀释剂(柴油、稀油、轻质油、凝析油等),将稠油与稀释剂混合,以混合物的形式在管道中输送,从而降低稠油黏度。除常用的柴油等稀释剂外,国外研究发现,在稠油中加入极性溶剂也能实现降黏效果,且溶剂的极性越强,降黏效果越明显[4]。

在稀释剂(稀油)供应充足的地区,稀释法是一种经济、安全的输送方法,不用担心停输时凝管事故的发生。但是,缺点是稀油来源必须要有保障。

1.1.3 掺活性水输送工艺

掺活性水是指在一定条件(温度、水和原油的体积比、乳化剂、混合条件等)下,使稠油与水混合形成水包油(O/W)乳状液,从而降低稠油的黏度。该技术存在管线易结垢、腐蚀、掺水量大且温度高、能耗大、油水易分层、脱水负荷大等问题。中国石化塔河油田、中国石油辽河油田对于50℃黏度小于10 000mPa·s的稠油井一般采取掺活性水的稠油输送工艺[5]。

1.2 稠油集输热点工艺

随着科技水平的提高,稠油(超稠油)集输工艺有了较大进步。目前,国内外稠油集输的热点工艺主要有稠油改质降黏、稠油催化裂化、乳化降黏输送、低黏液环输送等。

1.2.1 稠油改质降黏

稠油改质降黏是通过对稠油进行除碳(热加工和催化加工)或加氢(加氢热裂化和加氢催化裂化)等浅度的加工,使稠油中的大分子烃类分解为小分子的烃,从而达到降低稠油黏度的目的[6]。

稠油改质降黏方法可以从根本上降低稠油的黏度,提高稠油在管道输送过程中的流动特性,从而提高稠油在管道输送中的安全性。

1.2.2 稠油催化裂化法

稠油催化裂化是利用稠油开采过程中蒸汽驱或者蒸汽吞吐注蒸汽阶段的高温(150~300℃),通过加入一定量的AlCl3、FeCl3等催化剂,使稠油中的胶质、沥青质在C-S键处断裂,使稠油转化为低黏度的原油,并将分解出的低黏油输往井口作为稀释剂,解决了稠油的流动性和稀释剂的来源。其适用范围是50℃黏度大于10 000mPa·s的高稠油、超稠油。在井口或井下按照1∶3掺入轻柴油,使得混合油黏度降至200~300mPa·s,经管道输至处理站脱水后,进入常压分馏塔,分出掺入的轻柴油组分,输至井口回掺,循环使用。分馏塔底部的稠油进裂化反应器,进行以降黏为目的的轻度裂化,使稠油黏度降至400mPa·s后外输,从而实现采、集、输一体化。

该工艺的最大特点为:稠油降黏建立在稠油自身,与稀油无关;其“裂化”技术简单、成熟,适合油田建设需要;所用设备,结构简单,全部可以国产。裂化降黏工艺解决了稀释剂的来源,使稠油的开采、集输、处理、降黏各环节紧密结合,节约能源,提高了经济效益。

辽河油田曙光采油厂曾在现场进行了催化裂化的实验,在4口实验井中,1口井的黏度下降81%,另外3口井的黏度下降均超过90%。

1.2.3 乳化降黏输送方法

通过加入化学添加剂,稠油以微小球体的形式稳定地悬浮在水中,形成低黏度的水包油(O/W)型乳状液,大大降低了稠油的表观黏度,达到流动阻力显著下降的目的。目前,乳化降黏输送技术仍然存在一些尚未解决的技术难题,如,乳化剂的适用性、乳状液稳定性与脱水问题。

委内瑞拉曾在一条直径152mm,长55km的管道上采用乳化降黏方法成功输送了奥里诺科重油,乳化降黏后,奥里诺科重油50℃时的黏度从6 000~40 000mPa·s降到了 300~500mPa·s。

辽河油田为有效利用超稠油资源,研究开发了超稠油乳化降黏管输工艺。该工艺需要在超稠油中加入碱性石油化合物或表面活性剂水溶液,形成水包油(O/W)型乳状液,降低管路输送摩阻,并于2001年建成1座40×104t/a乳化降黏装置,运行效果良好,乳化油性质稳定,储存期 3~6个月[7]。由于乳化后的超稠油难以进行破乳,所以应用该工艺后的乳化油只能作为燃料使用。

1.2.4 低黏液环输送方法

低黏液环输送方法是通过向稠油中加入低黏度不相溶的液体,并在输送时,通过控制混合液体的速度(一般在0.84~1.3m/s之间),使之形成环状流,稠油不与管壁直接接触,从而达到降黏效果。但是,环状流型稳定性比较差,很容易遭到破坏而最终形成混相的形式,如果能解决这一问题,低黏液环输送方法将会被广泛应用于重质(超稠油)输送上。目前,该工艺仍限于室内和工业试验阶段。

Shell(壳牌)公司在中途岛Sunset油田建立了直径为152mm、29km的管道,用30%的水作为液环,输送黏度为5 000mPa·s的原油,已成功应用多年。

1.3 稠油集输处理热点工艺对比

通过对稠油集输处理热点工艺的对比,稠油改质降黏、催化裂化等方法虽然已经有成功的现场应用,但是投资较高。乳化降黏输送当前面临的主要难题为乳化剂的适用性和乳状液的稳定性,一旦解决这一问题,乳化降黏将成为稠油集输处理的主要工艺。此外,低黏液环输送方法当前还处于室内和工业试验阶段,只要解决环状流型的稳定性,利用特高含水期采出液的特性,采用低黏液环输送势必会得到广泛应用。因此,稠油乳化降黏和低黏液环输送未来发展前景广阔。

2 塔河油田稠油集输工艺

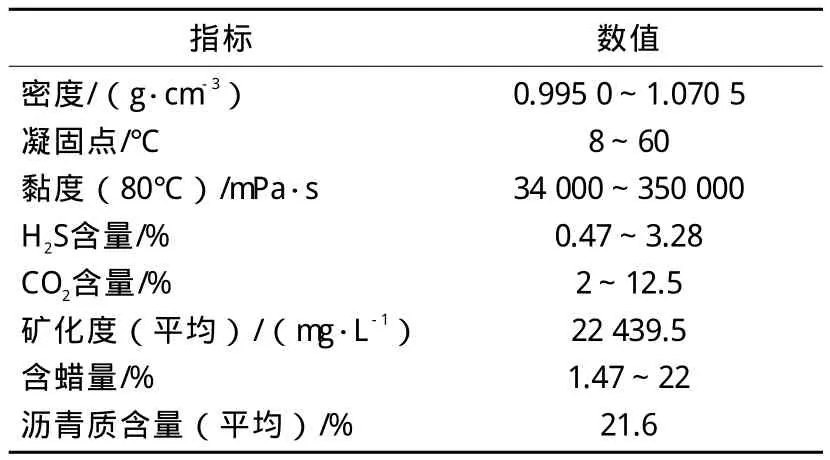

十一五以来,塔河油田油气集输技术取得了较大进步,特别是攻克了超稠油(密度大、黏度高、凝固点高、H2S含量高、矿化度高)集输处理难题,实现了油田建设的快速发展。塔河稠油物性参数见表1。

表1 塔河稠油物性参数

截止到2013年,塔河油田地面集输系统已累计建成一号至四号4座联合站,原油处理能力1 150×104t/a;建成具有集中掺稀油功能的计量接转站28座,掺稀油能力12 300t/d。通过工艺技术创新、节能技术应用等,使得地面技术水平不断提升,单位成本、能耗水平逐年下降。

一是,集输系统。集输系统效率49.2%,单位液处理费用2.71元/t,单位油处理耗电3.5kW·h/t;二是,污水系统。污水利用率76.3%,单位污水处理费1.59元/t,水质达标率72.8%;三是,注水系统。注水系统效率56.1%,注水标耗0.37kW·h/m3·MPa;四是,供电系统,网损率2.74%。

2.1 “混、输、掺”集中掺稀油模式

塔河油田针对主力上产区块10区、12区超稠油油藏埋藏深、油品性质黏度大、油水密度差小等特性,优选了经济最优、技术合理的井筒掺稀油降黏工艺。随着超稠油开发规模的增加,平均掺稀油比例由最初设计的0.67∶1上升到1.4∶1。为提高稀油供应量,采用中质油—重质油混配工艺,掺稀油密度由初期的0.88mg/cm3提高到0.91g/cm3,混配极限密度0.914g/cm3,掺稀油量由63.4×104t/a上升到 384.4×104t/a。

为满足稠油开发的需要,塔河油田逐步建立了以联合站为混配中心、计量接转站为主站场的掺稀油模式。掺稀油管网全面覆盖6区、8区、10区、12区超稠油藏,实现对292口稠油井的掺稀油开采,累计混配油1 195×104t,产出超稠原油1 152×104t,形成了国内规模最大的“稀油集中混配、中低压管网输送、高压单井掺稀油”的集中掺稀油工艺系统。目前,塔河油田以一号联合站、三号联合站为中心,已建成掺稀油集中输送、泵对泵二次密闭增压、稀油到各掺稀油站的掺稀油输送管网。

2.2 超稠油油气密闭集输

塔河油田超稠油藏通过掺稀油采出的混合油密度约 0.95g/cm3,黏度约为 3 900mPa·s(30℃),流动性差。通过采用计量站混输、计量接转站分输、联合站集中处理、油罐气回收一体化稠油集输处理工艺,形成了“单井—计量混输站/计量接转(掺稀油)站—联合站”的全密闭集输模式,经济效益和环保效益显著。

一是,推广螺杆泵混输工艺。塔河油田8区、10区、12区原油黏度大、油气比低、油井间距大。根据稠油特性,优选自吸能力强、不易汽蚀、运行平稳、适应于高黏油品的双螺杆混输泵。掺稀油生产的油气通过混输泵站集中输至计量接转站。该工艺扩大了集输半径、实现了系统优化和工艺简化,较好地发挥了双螺杆混输泵对稠油集输的技术优势。

二是,应用计量接转站工艺。原油计量接转系统采用压力密闭流程,选用油气分离缓冲罐与双螺杆泵变频控制输送工艺,实现密闭输送。该工艺很好地适应了原油产量的波动,成功替代常规稠油油田采用的大罐缓冲后进泵的开式流程;计量接转站设置掺稀油系统,并且统一规划,联合建设,具有站场布置紧凑、占地少、投资低、用工少、节能环保的技术优势。

2.3 推广应用橇装化装置

对于10区产液量不高,油气比低的区块,首次对计量混输站进行橇装化站场建设,计量阀组、外输泵、加热炉、值班室、配电间全部成橇。十一五期间在托甫台和10区集输系统建设橇装式阀组站8座,橇装式站场1座。与常规集输工艺相比,橇装化装置平面布置紧凑,节约占地2.0×104m2,通过标准化设计、橇装化、模块化建设、标准化采购,使工程投资降低了15%。同时,实现了无人值守,减少劳动定员40人,降低了运行成本。

3 面临的形势

随着塔河稠油区块开发生产的逐步深入,主力产油区的油井全都进入了高含水开发期,采油成本上升,新形势下地面集输系统不适应的矛盾越来越突出。

一是,稠油更“稠”。当前,塔河油田主力产油区块部分原油密度达到甚至超过了1.0g/cm3,形成的乳状液非常稳定,油水分离十分困难。原油中含有较高的S,需要在新技术、新设备、新材料等方面进行创新研究。

二是,稀油资源越来越缺乏。面对油藏地质构造复杂、稠油流体性质特殊、油井深的特点,在广泛调研的基础上,塔河油田最终采用了掺稀油降低稠油黏度的采油工艺。但是,随着开发力度的加大,以及于奇区块特超稠油资源的动用,掺稀油资源不足的问题越来越突出,稠油开发和地面集输处理难度加大,原油处理技术需要进一步创新。

三是,地面系统适应性降低,腐蚀问题日益严重。塔河油田全面开发已达15年,随着老区的不断开发,油田的油量递减速度快,综合含水上升,产液量上升等因素,造成油气生产系统负荷不均衡,油气集输、处理、储运、供配电等系统适应性降低,设备设施老化、综合能耗上升,系统效率下降。此外,油田产出液高含H2S、CO2,地层水矿化度高、低pH值,这些介质特性对油田设施的腐蚀性极强。而且,随着地面设施的服役时间延长,腐蚀问题日益严重,给油田生产和安全环保带来了严峻的挑战。

4 攻关方向

一是,超稠油藏开发地面关键技术攻关。为了应对未来稀油资源缺乏的局面,塔河油田需要开展超稠油水溶性降黏、催化裂化改质降黏、闭式热流体循环和电加热等储层内降黏、井筒综合降黏[8]、采输一体化等掺稀油替代技术攻关,并根据水溶性降黏剂的替代应用,地面工程应攻关含降黏剂采出液的处理技术,以实现复杂采出液的高效脱水。

二是,于奇区块超稠油乳化降黏和低黏液环输送工艺研究。对尚处试采阶段掺稀油比高达6∶1的于奇特超稠油区块,由于掺稀油不足,以及特超稠油替代技术不成熟,目前尚未动用。中国石油辽河油田对超稠油乳化降黏的研究已经取得初步成果。于奇区块将是老区稳产的主要潜力区块之一。因此,要充分借鉴中国石油辽河油田的成功经验,加大对乳化降黏和低黏液环输送方法的研究,从而确保于奇超稠油的顺利开发。

三是,加快高效超稠原油脱水技术的研究。塔河油田稠油具有密度大、黏度高的特点,近年来开发的重质原油还含有较高的S和金属元素。其中,主力产油区部分超稠油平均比重1.009 4g/cm3,密度与水的密度非常接近,形成的油水乳状液十分稳定,油水分离困难;凝固点平均33℃,90℃时的黏度为11 990mPa·s,流动性能较差;原油中 S含量平均2.7%,平均蜡含量为4.6%[9]。如何实现超稠油的高效、快速脱水及脱S,成为制约塔河油田稠油开发的主要难题。因此,建议加快开展超稠油高效脱水、脱S技术研究及相关设备的研制,降低稠油开发成本,确保塔河油田高效开发。

四是,开展高H2S、高CO2、高地层水矿化度、低pH值腐蚀环境地面防腐技术研究。针对高H2S、高CO2、高地层水矿化度、低pH值腐蚀环境,地面系统腐蚀严重,注水替油、间歇开采等采油方式也加剧了系统腐蚀。因此,需要深入研究高H2S、高CO2、高地层水矿化度介质的腐蚀机理、研发防腐技术、制定腐蚀对策,从材质、电化学保护、涂层防护、腐蚀治理等多方面研究技术经济合理的防腐工艺,减缓油田腐蚀,保障生产运行。

[1] 王卫强,吴明,张静.电伴热技术在原油输送中的应用与展望[J].油气田地面工程,2004,23(8):26.

[2] 周风山,吴瑾光.稠油化学降黏技术研究进展[J].油田化学,2001,18(3):268-272.

[3] 齐建华,张春光.辽河油田稠油地面集输技术现状及攻关方向[J].石油规划设计,2002,13(6):54-57.

[4] 陈良,张庆,蒋宇,等.稠油不加热集输技术现状与应用探讨[J].天然气与石油,2010,28(1):6-9.

[5] 王建成,傅绍斌.稠油集输降黏方法概述[J].安徽化工,2005(2):15-18.

[6] 敬加强,郑焰.稠油集输中催化裂化降黏技术的研究[J].油气储运,1998,17(4):6-8.

[7] 伍东林,刘亚江.辽河油田稠油集输技术现状及发展方向[J].油气储运,2005,24(6):13-15.

[8] 吴振东.塔河油田超深层稠油井筒掺稀降黏技术[J].油气田地面工程,2009,28(12):10-11.

[9] 徐孝轩,孙国华.塔河油田原油处理技术现状及研究方向[J].油气田地面工程,2011,30(5):40-42.