高强不锈钢离心轮浇冒口的设计与计算

2015-12-16纪艳卿陈鹏荣

纪艳卿,陈鹏荣

(西安航天发动机厂,陕西 西安710100)

0 引言

为确保我国在未来载人登月工程中的主导地位及国际竞争环境下的主动地位,需要对重型运载发动机进行研制。在发动机各零部件产品中,离心轮是涡轮泵中的关键零件,工作时高速旋转,叶片型面与燃料直接接触,承受载荷大,因此,对其尺寸精度和内部质量要求非常高。重载发动机三维大扭曲叶片离心轮铸件尺寸大,叶片在内腔大曲率变化,切削加工难以实现,必须采用铸造成形。与传统铸造方法相比,采用熔模铸造获得的铸件具有高的尺寸精度和低的表面粗糙度[1-3],故采用熔模精密铸造工艺进行离心轮铸件生产。

由于液态金属浇入铸型后,在凝固冷却过程中,将产生液态收缩和凝固收缩。如果这些收缩得不到液态金属的补充,将导致铸件在最后凝固的部分产生缩孔和缩松,从而降低铸件的力学性能,甚至造成废品。因此,在进行铸造工艺设计时,常采用冒口来消除缩孔,以获得健全优质的铸件[4]。

铸钢件体积收缩率比较大,所以设计工艺时需在热节部位安放冒口。影响冒口补缩效果的因素很多,例如:浇注温度、热节形状、铸件结构及浇注位置等,所以计算冒口尺寸是一个复杂的问题。比例法简单适用,但精确度不高;模数法虽计算复杂,但比较科学[5]。本文采用模数法成功实现了重载高强不锈钢 (S-04)离心轮浇冒口的工艺设计。经过实际生产验证,铸件的热节部位得到了有效补缩,工艺方案合理,成功浇注出了高质量的离心轮铸件。

1 铸件结构工艺分析及初步工艺方案确定

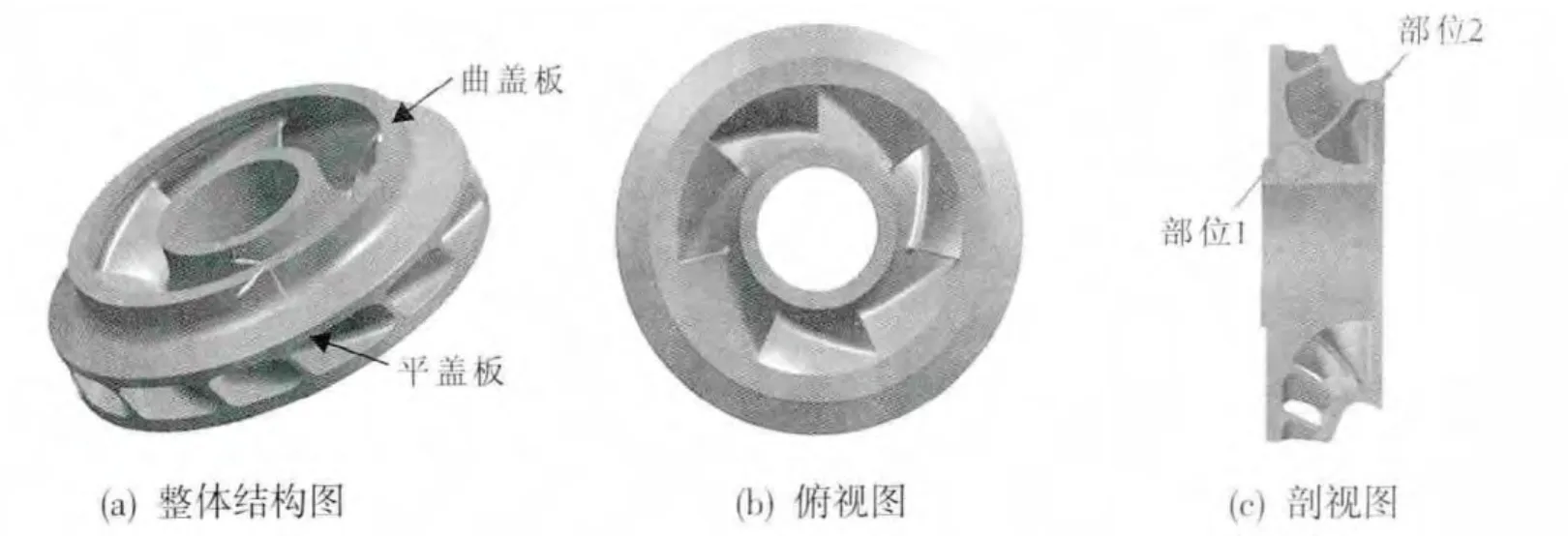

离心轮的材质为高强不锈钢S-04。离心轮叶片壁厚仅为5 mm,内腔具有长短叶片各7个,叶片结构为双曲率型,为闭式叶轮结构,铸件上下两端均存在热节区域 (见图1),铸造难度大。若平盖板朝上的浇注位置,无法实现曲盖板部位2热节的补缩。因此,确定离心轮的浇注位置为曲盖板朝上,通过合理设计补贴与冒口,使铸件形成较强的顺序凝固,消除铸件部位1,2热节处缩松、缩孔缺陷。

图1 离心轮结构图Fig.1 Structure of centrifugal impeller

2 冒口设计与计算

2.1 模数法设计冒口的基本原理

2.1.1 模数概念

铸件或铸件被补缩部分的体积与其表面积的比值:M=V(体积)/A(冷却表面积)

2.1.2 基本原理

遵守顺序凝固的基本条件。首先,为了实现冒口对铸件的补缩,冒口的凝固时间τr应大于铸件被补缩部位的凝固时间τc。应用Chvorinov公式 τr=(Mr/Kr)2和 τc=(Mc/Kc)2, 于是可得[6-7]:

式中:Mr和Mc分别为冒口的模数和铸件的模数;Kr和Kc分别为冒口、铸件的凝固系数。

对于普通冒口,Kr=Kc,因而式(1)可以写成:

式中 f为冒口的安全系数,f≥1。

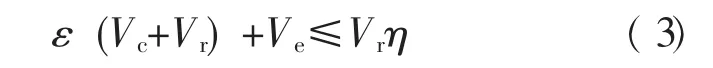

其次,冒口必须提供足够的金属液,以补偿铸件和冒口在凝固完毕前的体收缩和因型壁移动而扩大的容积,使缩孔不致伸入铸件内,为满足此条件应用[8]:

式中:Vc,Vr和Ve为铸件体积、冒口体积和因型壁移动而扩大的体积;ε为金属从浇完到凝固完毕的体收缩率;η为冒口的补缩效率。

2.2 模数法设计与计算离心轮冒口

2.2.1 离心轮铸件补缩区的划分,计算各区的铸件模数

2.2.1.1 补缩区划分

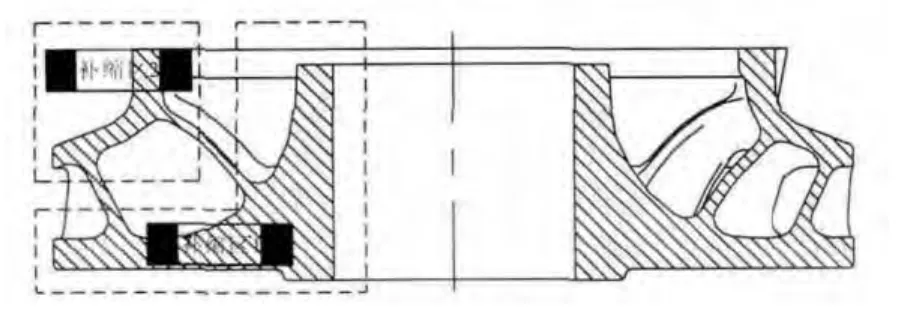

根据铸件热节的位置,将补缩区域划分为2个区:曲盖板与平盖板 (见图2)。

图2 离心轮补缩区划分Fig.2 Feeding areas of centrifugal impeller

2.2.1.2 工艺补贴的设置

为实现顺序凝固和增强补缩效果,在靠近冒口的铸件壁厚上补加的倾斜的金属块称为补贴。冒口附近有热节或铸件尺寸超出冒口补缩距离时,利用补贴可造成向冒口的补缩通道,实现补缩。应用补贴可消除铸件下部热节处的缩孔,还可延长补缩距离[8]。

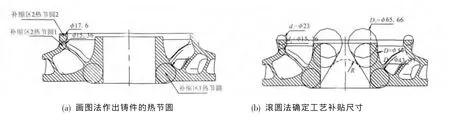

为消除补缩区1热节圆及补缩区2热节圆1的缩孔,应设置垂直工艺补贴。应用A·Heuvers氏滚圆法,按照扩大滚圆法经验比例关系,d1=1.5dy=23 mm, D1=1.5Dy=65.66 mm(见图 3)。 R 值待D1值确定后,既要保证该处圆滑过渡,又要考虑到制壳过程中模壳的干燥问题,最终确定R的值为40 mm。

2.2.1.3 计算各区的铸件模数Mc

应用热节圆当量板/杆法,将热节部位视为以热节圆直径为厚度的板或杆件。根据铸件图尺寸,绘图做出热节圆的直径。

补缩区1处的热节圆直径为D=Φ57 mm,厚度视为厚57 mm的当量板,Mc1=D/2=28.5 mm;补缩区2可视为板形件,Mc2=23/2=11.5 mm。

图3 离心轮工艺补贴设置Fig.3 Subsidy arrangement for centrifugal impeller

2.2.2 冒口模数的确定

对于顶冒口 Mr=( 1-1.2)Mc,轮毂冒口模数Mr1=( 1-1.2)×Mc1=28.5 mm, 上浮动环冒口模数Mr2=( 1-1.2)Mc2=11.5 mm。

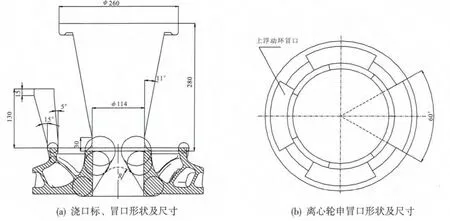

2.2.3 冒口形状及尺寸确定

运用浇注系统当冒口补缩设计法[9-10],将浇口杯当冒口补缩热节1。根据圆柱体模数与直径的关系:M=D/4,轮毂冒口模数Mr1=28.5 mm,浇口杯直径D浇=28.5×4=114 mm。上浮动环冒口模数Mr2=11.5 mm,扇形冒口的宽度为23 mm。通过查询铸钢手册确定了浇口杯及冒口的尺寸,如见图4(a)所示。

上浮动环放置4个扇形冒口,冒口之间的有效补缩距离为L=4×23=92 mm,由此确定冒口的角度为60°,如见图4(b)所示。

2.3 冒口的补缩能力校核

冒口必须能提供足够的金属液,以补偿铸件和冒口在凝固完毕前的体收缩和因型壁移动而扩大的容积,使缩孔不致伸入铸件内。为此,应满足公式(3),体收缩率公式为:

图4 离心轮冒口形状及尺寸Fig.4 Shape and dimensions of centrifugal impeller casting head

ε0与普通碳钢的体收缩率相同,依据S-04钢中碳的质量分数及浇注温度 (1540℃)进行确定。查询《铸造工艺学》,可知ε0=1.2%。

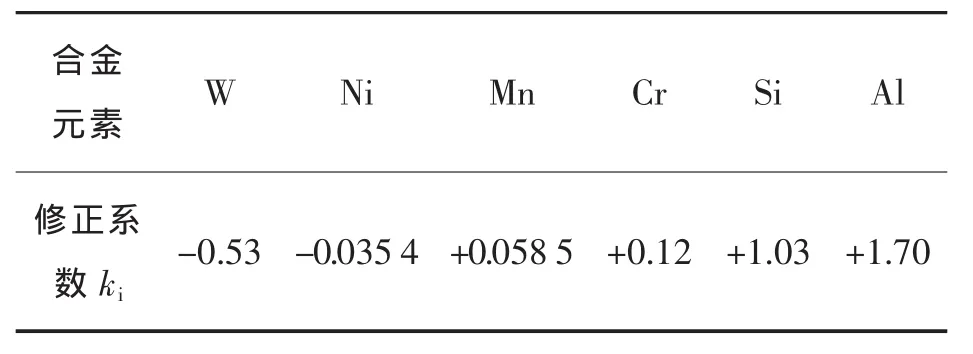

式中:εx为合金元素对体收缩率的影响;wi为合金钢中各元素的含量;ki为各合金元素对体收缩率的修正系数,如表1所示[8]。

表1 各合金元素对体收缩率的修正系数Tab.1 Correction coefficient of alloy elements for body shrinkage rate

对于S-04钢的化学成分,为了增大安全系数,Ni含量取下限,其他各元素的含量取上限。所以:

εx=∑kiwi=4.5%×(-0.035 4)+0.70%×(+0.058 5)+13.5%×(+0.12)+0.5%×(+1.03)=2.02%

因此, ε=ε0+εx=1.2%+2.02%=3.2%。

2.3.1 校核浇口杯

通过UG三维软件对浇口杯的体积Vc1,铸件补缩区Vr1进行计算,可知:Vc1=3 496 cm3,Vr1=6 019 cm3,Ve对于熔模铸造来说近似为0。浇口通过冒口时,η=30%~35%。所以:

ε(Vc+Vr)+Ve=3.2%(3 496+6 019)+0=304.5 cm3

Vrη=6 019×30%=1 805.7 cm3

ε (Vc+Vr)+Ve<Vrη

可知,浇口杯的补缩能力足够。

2.3.2 校核上浮动环冒口

通过三维造型软件UG对上浮动环冒口的体积Vc2和铸件补缩区Vr2的体积进行计算,可知:Vc2=1 155 cm3, Vr2=2 744 cm3, Ve对于熔模铸造来说近似为0。η取值30%-35%。所以:

ε(Vc+Vr)+Ve=3.2%(1 155+2 744)+0=124.8 cm3

Vrη=2 744×30%=823.2 cm3

ε (Vc+Vr)+Ve<Vrη

可知,浇口杯的补缩能力足够。

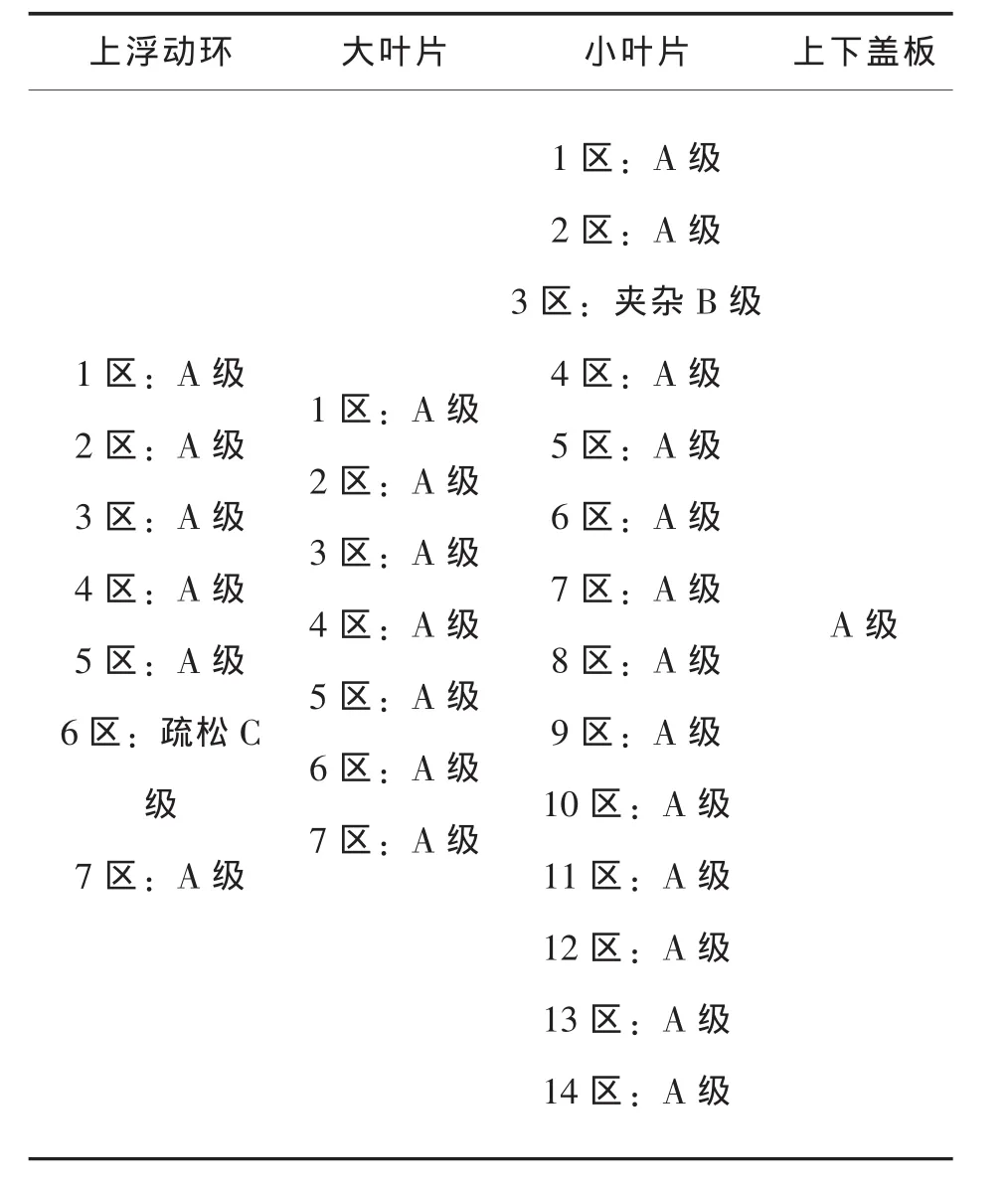

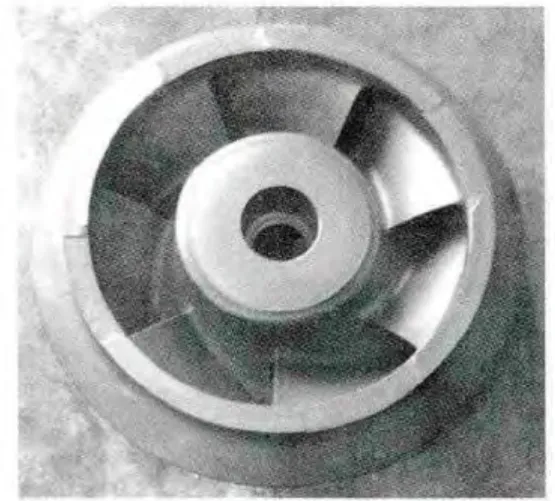

3 生产验证

根据设计与计算的浇冒口形状及尺寸完成了蜡模的组合 (见图5)。按此工艺进行产品的研制生产,X光透视结果如表2所示。从表2可知,只有上浮动环6区出现了疏松C级缺陷,其他部位没有发现缩孔、疏松缺陷,说明铸件的热节部位得到了有效的补缩,用模数法设计与计算的浇冒口比较合理。通过对上浮动环6区排缺、补焊,最终生产出了符合要求的铸件,如图6所示。

图5 离心轮蜡模Fig.5 Wax pattern of centrifugal impeller

表2 X光透视结果Tab.2 Perspective results by X-ray

图6 离心轮铸件Fig.6 Centrifugal impeller casting

4 结论

1)应用铸件冒口模数计算法,完成了离心轮浇冒口的设计。通过ε(Vc+Vr)+Ve<Vrη,完成了浇冒口补缩能力的校核。铸件的热节部位得到了有效补缩,工艺方案合理,验证了用模数法设计与计算高强不锈钢离心轮浇冒口的准确性。

2)采用模数法设计高强不锈钢离心轮铸件浇冒口,成功生产出合格的离心轮铸件,为今后的生产积累了宝贵的经验。

[1]王春欢,胡红军,罗静.基于Procsat软件的熔模铸造计算机模拟[J].铸造技术,2007,28(10):1360-1362.

[2]秦宝荣,王军锋,范金桃.碎纸刀熔模铸造充型凝固过程数值模拟[J].特种铸造及有色合金,2010,30(6):533-5+94.

[3]方圆,周吉祥,于赟,等.耐热钢排气歧管熔模铸造的工艺优化[J].特种铸造及有色合金,2013,33(6):539-542.

[4]李先民.冒口的优化设计[J].四川轻化工学院学报,2002,15(3):37-40.

[5]丛伟.模数法在铸钢件冒口设计中的应用[J].沈阳航空工业学院学报,2002,19(4):17-19.

[6]李魁盛.铸造工艺及原理[M].北京:机械工业出版社,1989.

[7]HINE R W.Principles of metal castings[M].2nd ed.New York:MeGraw-Hill,1967.

[8]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[9]魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[10]连炜,朱延令,魏兵.抽油机曲柄铸铁件浇冒口系统当冒口的工艺设计[J].铸造技术,2007,28(5):582-584.