韶钢4号烧结烟气脱硫系统结晶控制的研究

2015-12-14张胜祥

张胜祥

(宝钢集团广东韶关钢铁有限公司 广东韶关 512123)

韶钢4号烧结烟气脱硫系统结晶控制的研究

张胜祥

(宝钢集团广东韶关钢铁有限公司 广东韶关 512123)

以韶钢4号烧结烟气脱硫系统为例,通过对工艺原理及实际操作情况的分析,讨论了氧化镁-亚硫酸镁烟气脱硫系统结晶控制方法。结果表明,正确控制系统各项指标,能够使系统结晶有序进行,从而减少或消除系统异常结晶情况。该方法可作为氧化镁-亚硫酸镁烟气脱硫系统结晶有效控制的参考方法。

脱硫;氧化镁;亚硫酸镁结晶

1 前言

中国近期环保法规越来越严格,钢铁行业属于重污染企业,其中烧结工序的烟气处理属于重点防治项目,环保标准的实现要求脱硫技术脱硫效率高越来越偏,其中氧化镁-亚硫酸镁烟气脱硫技术[1]是一项新型烟气脱硫技术,该技术目前已在电力、钢铁、建材、化工、焦化行业建立了工程业绩,2010年该脱硫技术被列入《国家重大环保技术》,2011年该项技术的产业化实施项目被科技部列入国家创新基金支持项目。韶钢4号烧结脱硫于2014年采用氧化镁-亚硫酸镁烟气脱硫技术对原有氢氧化镁烟气脱硫系统进行了改造,现有系统脱硫效率在设计范围内能够有效的达到国家标准,但其生产过程中系统结晶的控制是一个比较重要的环节,如果不控制好结晶有可能导致系统瘫痪,因此必须把脱硫系统结晶控制方法根据实际情况进行研究和完善。根据对氧化镁-亚硫酸镁烟气脱硫技术原理的分析和现场实际情况,本文给出了一个有效控制氧化镁-亚硫酸镁烟气脱硫系统结晶的方法,为采用该技术的工序提供了案例。

2 工艺原理及流程

亚硫酸镁法烟气脱硫工艺该方法根据氧化镁(氢氧化镁)与亚硫酸氢镁再生反应的特性,通过外部再生诱导结晶工艺,生成高pH、高吸收活性的亚硫酸镁混合吸收清液,并采用与循环吸收清液特性相适应的低液气比的高效雾化喷淋吸收技术来提高吸收效率、从而达到高脱硫效率、高运行可靠性、低投资强度、低运行成本的目的。

亚硫酸镁法根据脱硫剂和脱硫产物的不同,分为氧化镁-亚硫酸镁法和氧化钙-亚硫酸镁法,前者采用氧化镁制备亚硫酸镁作为脱硫吸收剂,脱硫产物为硫酸镁溶液;后者采用氧化钙与脱硫产生的硫酸镁进行复分解反应再生氢氧化镁,并采用再生成的氢氧化镁制备亚硫酸镁吸收液,其脱硫产物为复分解反应生成的石膏,韶钢采用氧化镁-亚硫酸镁法进行改造,工艺流程见图1。氧化镁-亚硫酸镁法主要工艺原理[2]如下:

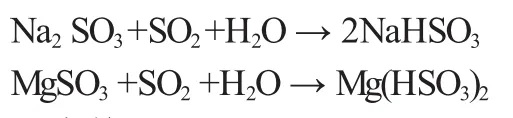

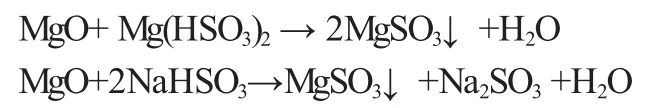

吸收单元:

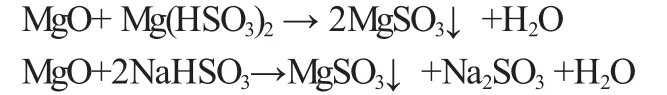

再生单元:

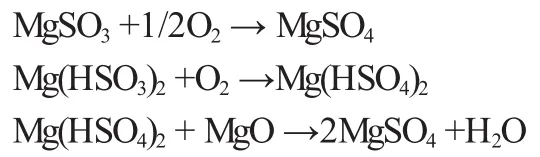

脱硫产物处置:

图1 韶钢4号烧结亚硫酸镁法烟气脱硫工艺流程图

3 氧化镁-亚硫酸镁法的核心设施介绍

再生系统是氧化镁-亚硫酸镁法的核心,主要包括:管道反应器、动力反应器、固液分离器、碱液投加系统以及再生泵和相应的管道。

管道反应器采用耐磨合金材料制造,内置诱导结晶装置,有效提高再生反应速度、改善结晶物的晶型和溶解度;反应器采用ARM独立自控系统,触摸屏显示和操作。

动力反应器采用无传动部件设计,内衬耐磨材料及电催化反应装置,内部结构为316L;动力反应器采用ARM单元自动控制。

固液分离系统根据吸收液含有易沉淀的亚硫酸镁污泥和悬浮于水中的疏水性烟尘的特点,采用刮吸泥联动装置,在吸取沉淀亚硫酸镁污泥的同时,刮除表面浮渣,在降低吸收液悬浮物浓度,降低由吸收液带入吸收系统的粉尘量,同时进一步提高药剂的转化率。亚硫酸镁法脱硫污泥成分为吸收剂带入的固体杂质及捕获的烟尘,经压滤后的滤液部分回系统循环利用,部分进入现有的氧化系统射流氧化后外排。

碱液投加系统,碱液投加采取PLC控制,确保装置运行经济性。

4 氧化镁-亚硫酸镁法基本原理及分析

4.1 吸收单元

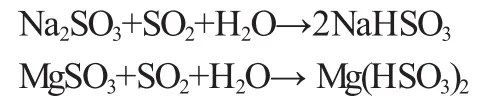

上述两个反应在脱硫塔内进行,其中Na2SO3、MgSO3来自固液分离器燕槽溢流回流的再生液。

4.2 再生单元

上述两个反应在管道反应器、动力反应器、固液分离器中进行,管道反应器中投加MgO浆液和液碱,与吸收塔再生泵出液混合反应,生产大量微溶于水的MgSO3,由于MgSO3过饱和从而会结晶形成MgSO3·6H2O,因此在管道反应器中设置诱导结晶来使

结晶有序可控,以防亚硫酸镁无规律结晶而导致结晶吸附在管壁上使管道和动力反应器堵塞。动力反应器用于控制结成晶体颗粒的大小,具有促进晶核生成、同时能够抑制晶核长的过大的作用,能根据设定来控制氧化镁结晶的量亚硫酸镁进入脱硫塔的比例,同时控制在固液分离器中亚硫酸镁结晶沉淀的量。固液分离器主要用于固液分离和系统排水,固液分离是使进入脱硫液中的部分烟气粉尘及结晶体进行辐流重力自然沉淀,然后通过压泥来使沉淀物脱水,同时起到了控制系统外排水至氧化池的作用。

4.3 脱硫产物处置

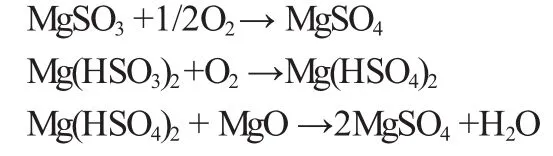

反应一主要是氧化池曝气氧化及脱硫塔射流氧化,反应二是塔内喷淋氧化及射流氧化,反应三是管道反应器、动力反应器内氧化镁浆液同塔底液的反应之一。

外排水在氧化池中进行氧化,部分进过氧化后的水可以回用进入固液分离器,以达到浓缩外排水及充分利用水中部分亚硫酸镁的目的。

塔内喷淋及射流氧化能有效的减少塔内Mg(HSO3)2的浓度,使下列可逆反应MgSO3+SO2+H2O ≒Mg(HSO3)2向右移动,以起到提高吸收二氧化硫的能力,同时塔内Mg(HSO3)2的浓度会影响再生系统结晶量的多少,但氧化过量会导致再生系统没有足够的原料进行再生MgO+Mg(HSO3)2→2MgSO3↓+H2O。所以需要对Mg (HSO3)2的浓度控制在一定范围内,现有工艺主要是.通过控制塔底pH,即控制MgO投加量使MgO+Mg(HSO3)2→2MgS.O3↓+H2O反应向右移动,让MgSO3浓度增加,MgSO3+SO2+H2O=Mg(HSO3)2向右移动,从而起到控制Mg(HSO3)2浓度的作用。

5 结晶控制方法

5.1 正常运行时脱硫系统控制策略

控制系统的控制参数主要包括药剂投加量、再生流量、SO2排放浓度、废水排放、pH值、液位等参数的测量和控制,从而使结晶情况正常。测量信号经变送器转换为4~20mA的标准信号后送至PLC;再经特定的控制算法运算后,输出4~20mA标准信号或开关信号,控制相应的电机转速、泵的启停、电磁调节阀的开度等,从而实现被控参数的调节。主要测量参数及调节回路如下。

5.1.1 浆液投加控制

主要工艺参数:氧化镁浆液泵的转速、再生液pH值、再生液中的离子浓度。

氧化镁浆液的投加量是脱硫系统最重要的控制回路,它直接关系到脱硫设施的运行成本,也是脱硫效率的保证。由于亚硫酸镁法的吸收体系为亚硫酸盐及亚硫酸氢盐的缓冲体系,其浆液投加量与传统的湿法脱硫工艺差异较大,它不仅与吸收液的pH相关,更与吸收液的离子浓度相关,系统通过将再生反应出pH计及离子浓度分析仪采集的在线检测信号接入PLC,与标准曲线进行对比,通过调节氧化镁浆液泵的转速,实现对再生反应生成清液的pH进行控制,保证氧化镁的转化率达到95%以上。

5.1.2 再生量的控制

主要工艺参数:再生泵的转速、塔底pH、塔底液离子浓度

塔底pH稳定,是脱硫效率的保证,系统通过将塔底pH计及离子浓度分析仪采集的在线检测信号接入PLC,与标准曲线进行对比,通过调节再生液泵的转速,实现对再生反应液的流量控制,保证塔底吸收液的浓度控制在设定的范围内,从而保证在烟气负荷波动的情况下,维持高脱硫效率。鉴于pH对象具有滞后大、非线性等特点,系统工况复杂多变,采用传统的控制策略往往难以获得满意的控制品质,为此,系统将采用时间分割预估控制策略、分层复合模糊控制策略来实现对脱硫液pH值精确控制,确保整个系统具有较高的脱硫效果。

5.1.3 碱液投加量控制

主要控制参数:碱液泵的转速,诱导结晶条件。

亚硫酸镁法的钠碱投加是为了控制管道反应器中MgSO3晶种的生成条件,自动控制系统通过管道反应器中的ARM独立控制系统采集与诱导结晶相关的工艺参数,生成碱液投加量参数输入系统PLC,调节碱液泵的转速,实现对碱液投加量的控制,保证钠碱的消耗率低于SO2吸收当量的0.01%。

5.1.4 SO2排放浓度控制

主要控制参数:SO2排放浓度、再生泵的转速、塔底pH值、再生液布水阀的开度由于亚硫酸镁法吸收液的高吸收传质效率,脱硫效率可达到95%以上,为保证在脱硫吸收系统同时达到排放标准的前提下,实施脱硫设施的经济运行,自动控制系统通过将两套脱硫吸收系统烟气在线检测仪采集的SO2排放浓度、塔底pH值参数输入系统PLC,调节再生泵的转速调节再生量,并通过控制三个再生液布水阀的开度来调节再生液在泵前的流量分布。

5.1.5 各罐、池液位控制

根据各罐、池内的液位压力变送信号,当出现高位时停止进液,低位时延时停止排液,并发出声光报警信号。

5.2 异常结晶情况下应急操作

5.2.1 氧化操作

开启氧化泵,使亚硫酸镁氧化成硫酸镁,直接减少结晶的量。

5.2.2 补水及压泥排水

加大补水,加大压泥速度和量,使结晶通过压泥排出,并且压泥出水排至氧化池,开启氧化池氧化射流(氧化池底部压缩空气曝气一直运行,曝气氧化)。

5.2.3 管道反应器操作

加大管道反应器中诱导结晶流量。加大流量时,晶核产生数量多则动力反应器中结晶颗粒小但数量多;减少流量时,晶核产生数量少则动力反应器中结晶颗粒大但数量少。为了不使结晶颗粒过大,一般采用加大流量,同时固液分离器要加大抽泥的量,以防由于结晶过多而导致固液分离器堵塞。

5.2.4 再生流量控制

加大再生流量。加大流量时,再生液通过管道反应器、动力反应器、固液分离器的速度加快,但在动力反应器中形成的晶粒会增大和增多,固液分离器中沉淀的结晶会增多;减少流量时,再生液通过管道反应器、动力反应器、固液分离器的速度减慢,但会由于和氧化镁混合后的再生液流速过慢而导致需要很长时间才能进入脱硫塔内,所以不予采取。

5.2.5 动力反应器操作

对动力反应器排泥次数进行增加,如果排泥水量过多可以排入事故罐。

5.2.6 氧化镁浆液投加操作

调节浆料泵频率,增加氧化镁浆料投加,保持塔底pH不小于5.0(pH过低会导致MgSO3+SO2+H2O≒Mg(HSO3)2平衡向左移动使二氧化硫从反应液中析出,pH和对Mg(HSO3)2氧化是人工能够控制该平衡移动的关键因素,而且会腐蚀设备),并且保证外排口二氧化硫浓度不超过200mg/m3。

6 结语

对结晶的控制是氧化镁-亚硫酸镁烟气脱硫系统的重点工作之一,本文根据工艺原理及实际操作情况得到了有效控制结晶的方法,能够使系统结晶有序进行,从而减少或消除系统异常结晶情况。结晶的控制主要受到塔底pH、再生流量、氧化泵开停、氧化镁投加量、诱导结晶流量、压泥排水量的影响。该方法有效提供了解决氧化镁-亚硫酸镁烟气脱硫系统结晶问题的案例,可作为采用该技术的工序的参考方法。

[1]赵健,曾德勇.氧化镁-亚硫酸镁温法脱硫工艺初探[J].热力发电,2006(1)∶54-56.

[2]张晏,梁海卫.亚硫酸镁清液法脱硫技术在金隆环集烟气处理中的应用[J].硫酸工业,2012(5)∶37-39.

张胜祥(1990—),男,汉族,本科,冶金环境助理工程师。