风电机组传动链弹性支承的优化

2015-12-12FranzMitsch周海涛

文 | Franz Mitsch 译 | 周海涛

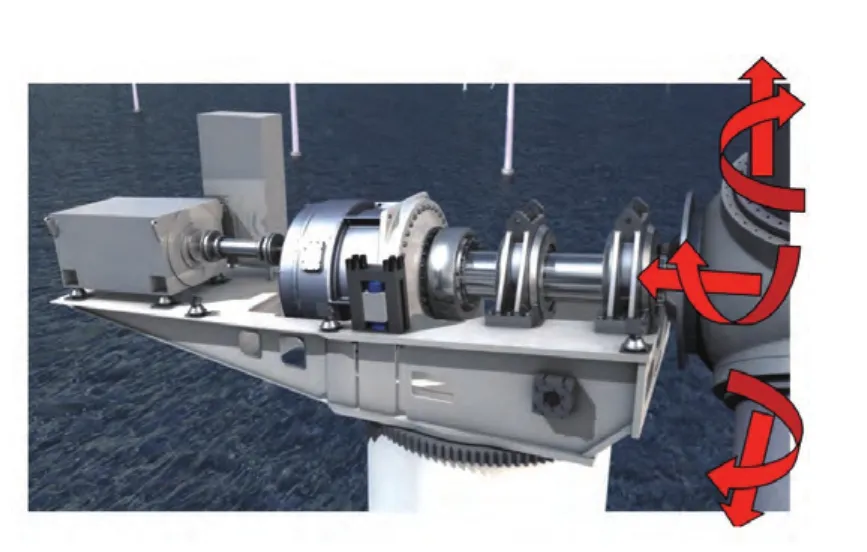

风电机组的转子叶片带来必要的扭转力矩,在产生能源的同时,转子也会受到更多其他的载荷作用,主要是由于转子叶片平面内气流的不均衡流入以及塔筒对气流的影响。

每个转子叶片在旋转一圈过程中将会经历不同的风速和风向,进而会对叶轮产生额外的不断变化的力和力矩,这些力和力矩会进一步向机组其他部件传递(如图1所示)。对于如今叶轮旋转直径达到100m及以上的风电机组来说,这些叶轮旋转平面内的外部载荷会对风电机组产生巨大的影响。

为了让风电机组能够平稳地运行并拥有较长使用寿命,如何尽可能地使风电机组中的敏感机械部件远离所有的外部载荷变得愈加重要。当然,不同的风电机组结构要有不同的方法,除了几个特殊的结构之外,风电机组的传动链结构基本分为四点支承结构和三点支承结构。下文将对它们做详细介绍。

四点支承

四点支承结构中的外部载荷将直接通过主轴轴承传递到主机架,然后再经由偏航轴承传递到塔筒。因此,齿轮箱和发电机理应只承受扭转力矩(如图2所示)。

这些作用在转子上的很大的力和力矩会不可避免地造成主机架的变形。这种主轴和主机架之间的变形会通过齿轮箱弹性支承向齿轮箱传递。除了主机架的变形之外,整个机械传动链中还存在着加工偏差,在主轴轴承和齿轮箱之间的所有加工偏差会形成偏差链。在安装齿轮箱的时候这些累积的加工偏差就已经对主轴轴承和齿轮箱在竖直方向产生约束载荷,约束载荷根据偏差的不同可能向上或者向下。

齿轮箱弹性力矩支承在传递输入扭矩时所产生的扭转位移须要尽可能的小,因此弹性力矩支承的刚度须要有一个下限。

下面这个实例中,传统的弹性支承会对齿轮箱在竖直方向产生3000kN的载荷,载荷的方向取决于偏差的中间值并会在向上或者向下的竖直方向之间进行变换。作为敏感机械部件的齿轮箱第一级变速机构中的行星架轴承会首先遭遇到这种交变载荷,另外也会出现行星架轴承不受载的状况,这则会对轴承中的滚动零件产生非常不利的影响。

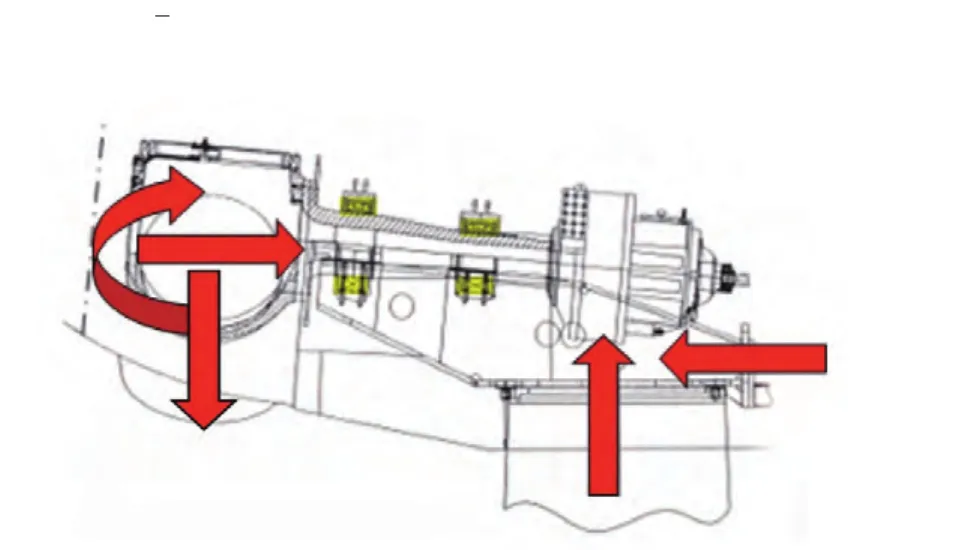

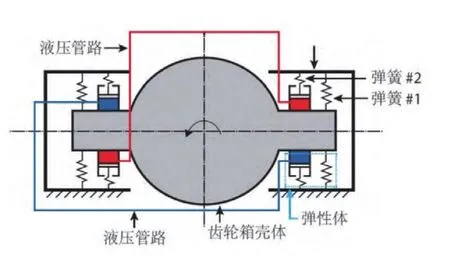

为了有效降低这种约束载荷,新研发出的液压弹性支承,通过将有内置液压腔的弹性体用管路交叉连接并注入一定压力的液体后而形成载荷的平衡,最终使得这种齿轮箱液压弹性支承几乎只传递扭转力矩,而产生的约束载荷只有传统弹性支承产生的约束载荷的10%(如图3所示)。

图1 四点支承结构风电机组的转子受到的各种载荷示例

图2 转子上的力和力矩会产生作用于齿轮箱支承的力

一、传统支承结构下的齿轮箱载荷计算示例

力矩支承的竖直刚度 300kN/mm

安装误差 +1mm

主机架的变形量 4mm

=>产生的作用于齿轮箱的竖直方向载荷5mm×300kN/mm×2 = 3000kN

二、液压弹性支承结构下的齿轮箱载荷计算示例

力矩支承的竖直刚度 30kN/mm

安装误差 +1mm

主机架的变形量 4mm

=>产生的作用于齿轮箱的竖直方向载荷5mm×30kN/mm×2 = 300kN

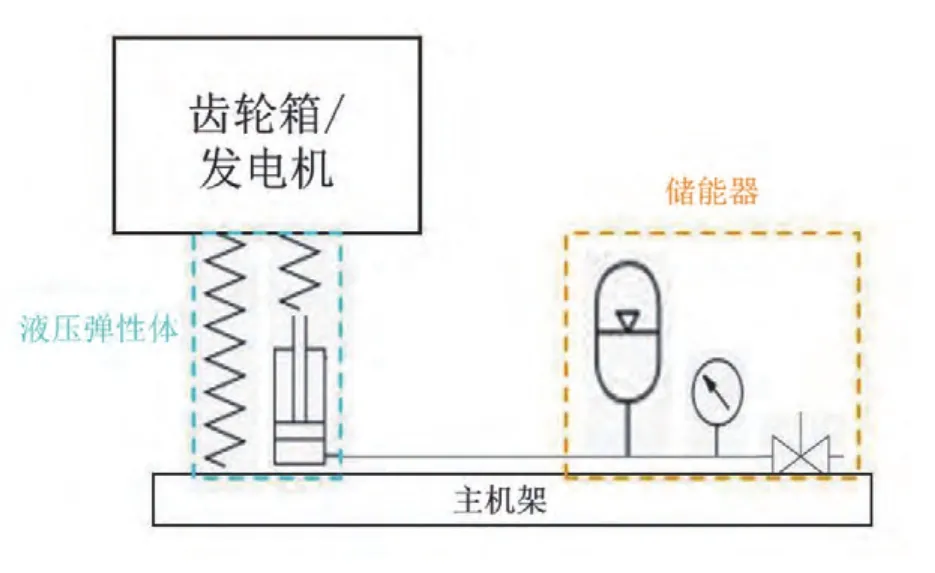

液压弹性支承的等效机械系统是一个液压元件串联一个开关弹簧,与其平行的还有一个低刚度的弹簧(如图4所示)。

三、液压弹性支承的功能原理

在承受输入的扭转力矩时,交叉连接起来的弹性体中的液体将同时被挤压而不能够产生流动,这时液压弹性支承的刚度和阻尼特性和传统的弹性支承基本是一样的。

在竖直方向平移的时候,交叉连接的弹性体中的液体可以流动,弹性体的刚度变小。因此,在传递扭转力矩的同时,齿轮箱可以发生竖直方向的平移,产生的约束载荷也是较小的。

液压弹性联轴器

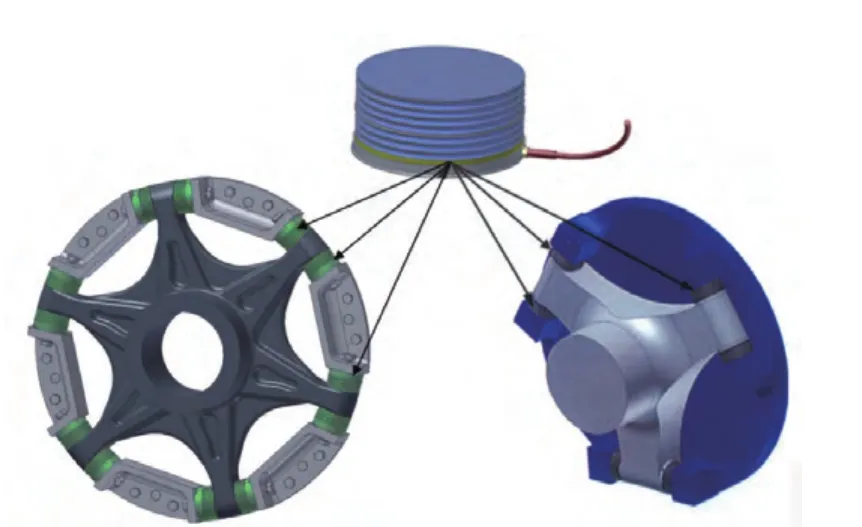

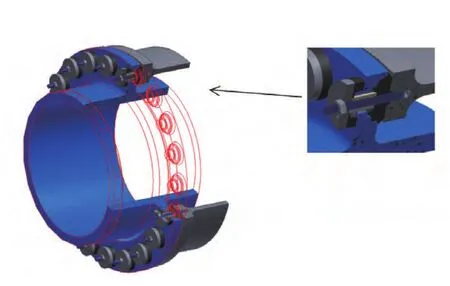

之前所有具有径向自由度的传动链的扭转耦合只可能通过一个双联轴平面的联轴器来实现,但是由于成本和空间的原因,这种径向可偏移式联轴器在连接转子和齿轮箱或者直驱风电机组中连接转子和发电机的应用中通常会被舍弃。液压弹性联轴器则为我们提供了全新的视角(如图5所示)。

这种液压弹性联轴器是基于与四点支承中的液压弹性支承一样的原理,成功实现了仅在一个联轴平面内的径向可偏移性,该种径向可偏移的联轴器系统使得成本和空间需求几乎减少了一半。

当所连接的输入轴和输出轴发生径向偏移时,液压弹性系统里的液体会在相互连接的弹性体内进行流动,因此可以在保持足够的扭转刚度的同时实现低载荷阻力的径向移动。通过对液体管路的特殊设计还可以给径向偏移的振动提供相应的阻尼。

图3 液压弹性支承系统具有较小的竖直平移刚度(绿色箭头)和10倍大的扭转刚度(红色箭头)

图4 液压弹性支承系统原理图

图5 液压弹性联轴器的6臂结构(左)和3臂结构(右)

此外,该系统还有一个特别的亮点。当遇到短时的峰值载荷时,比如发电机出现短路,系统内的液体能够从弹性单元内被释放出来,这会使峰值载荷作用时间内的刚度变小,并且在较小的刚度下产生相应的扭转变形,作用于联轴器的短时峰值载荷可以得到缓冲和补偿。液体的释放可以通过一个限压阀来实现,当液体压力大于额定压力值时阀门会打开,理想的状况是液体直接被导入一个液压蓄能器中。液压蓄能器的初始压力值被设定为比额定载荷下液体压力值稍微大一点,这样就可以确保在峰值载荷下液体流向液压蓄能器,峰值载荷结束后液体立即重新流回到弹性体中,保证系统的不间断运行。同时,液体流动所产生的阻尼效应可以阻止扭振的形成。

这种液压弹性联轴器系统已经在带有齿轮箱的风电机组和直驱风电机组中得到实现和应用。

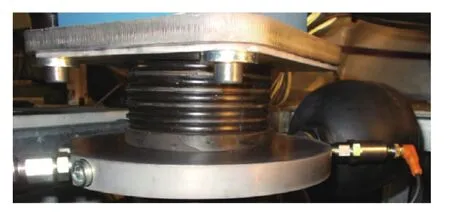

液压弹性支座

近期,带有中速发电机的风电机组越来越受到关注。此类风电机组中的发电机通常与齿轮箱刚性连接在一起,发电机的额外重量使得齿轮箱和发电机作为一个整体的重心向后偏移,发电机会产生向后的点头力矩。因此,需要给发电机增加一个支座。

该支座的作用是只承载发电机的重量。无论在哪一种齿轮箱支承形式下,当发电机相对主机架产生位移时,希望作用于发电机和主机架的动态载荷越小越好。因此该支座必须非常的软,比如选用一个非常长的钢制弹簧,但是由于载荷和变形量比较大,就必须把钢制弹簧做的很大。

另外一个替代方案是使用液压弹性支座(如图6、图7所示),它能够实现在较小的空间里以较小的刚度来承载较大的载荷。较大的弹性变形是通过弹性体中的液体流向一个与弹性体相连接的蓄能器来实现的。

液压弹性支座的优点如下:

(1)高载荷范围内具有很小的刚度。

(2)水平方向上很软。

(3)容易安装。

(4)所需要承载的力可以轻松调节。

三点支承

三点支承结构指的是来自转子的力和力矩会通过三个点向主机架上传递。一个点是与主机架刚性连接的主轴承,另外两个点是连接齿轮箱和主机架的轴向较软的弹性衬套。载荷流会经由主轴承和主轴传递到齿轮箱,齿轮箱将承受点头力矩和偏航力矩的载荷,主轴和齿轮箱之间的轴向约束位移会被轴向刚度很低的弹性衬套大幅缩减。

因为三点支承系统是静态确定的结构系统,从理论上来讲这种系统是不会有额外的约束载荷的。但是现实中的齿轮箱更多的是单侧使用两组支承单元,所以我们所希望的三点支承实际上是一种静态不确定结构的五点支承系统(如图8所示)。

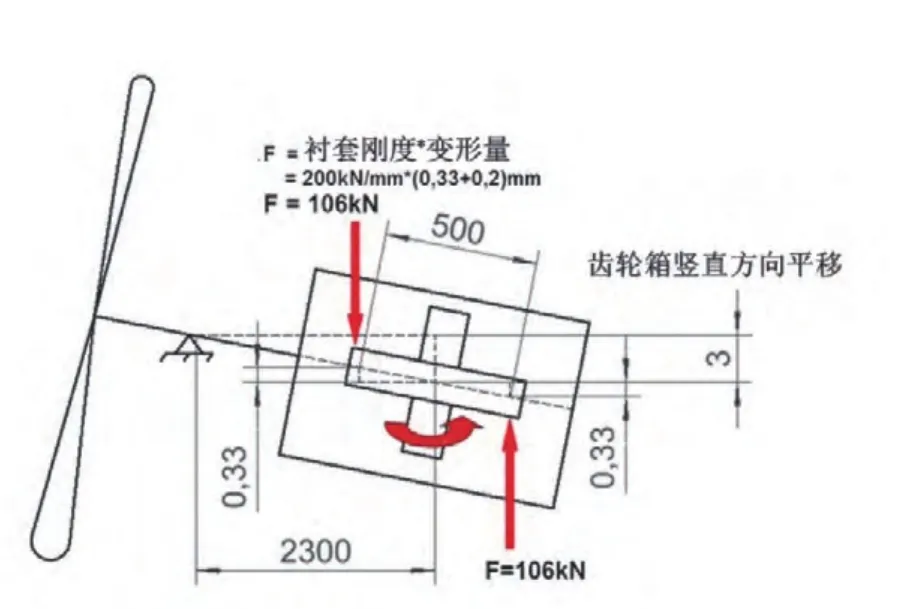

通过一个实际的三点支承的2.3MW风电机组案例,我们可以看到其所产生的约束载荷实际上对整个系统是有显著影响的(如图9所示)。

图6 液压弹性支座的原理示意图

图7 在某3MW风电机组中的安装示例

图8 三点支承结构

首先由于机加工偏差累计产生的偏差链,弹性支承座至少有±0.2mm的偏差,另外由于齿轮箱自身重力作用,在竖直向下平移3mm时会让弹性衬套在径向额外产生大约±0.33mm的径向变形,它们在一起会使得弹性衬套在竖直方向上产生大约100kN的力偶,进而会在水平方向上产生一个变化的力矩,这个额外变化的力矩垂直于齿轮箱轴并且作用在齿轮箱第一级变速机构中的内齿圈部位。

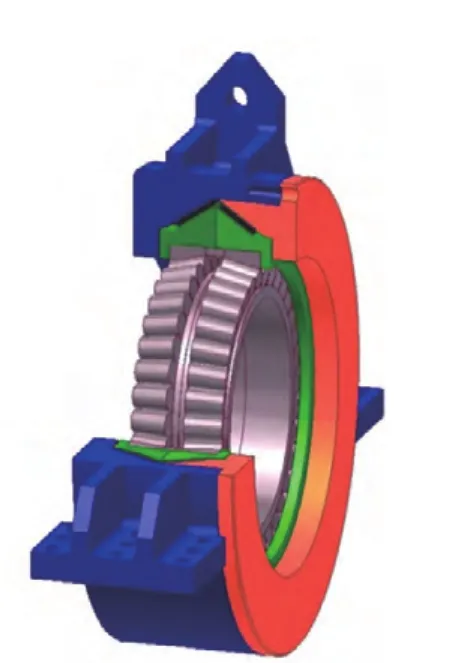

在齿轮箱单侧只用一组弹性衬套则可以减少上述约束载荷,而且还能够节省部件材料。现今大型风电机组已经开始使用这样的弹性衬套,配合相应的辅助工具可以把弹性衬套安装在齿轮箱力矩臂孔内(如图10所示)。

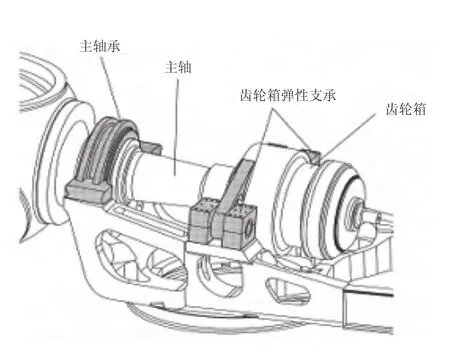

三点支承结构中带有弹性支承的锥形滚柱轴承

在主轴轴径较大的三点支承结构中,所使用的球面滚柱轴承的轴向间隙是不可忽视的,轴向移动可能会对主轴承特别是与主轴刚性连接的齿轮箱产生冲击。为此,使用一种弹性支承使得锥形滚柱轴承的应用成为可能。三点支承结构所需要的轴承的万向移动将通过弹性支承的变形来实现,弹性支承也会基于自身的弹性特征产生类似球面滚柱轴承的轴向变形使系统免受载荷冲击。由于弹性体刚度曲线的渐进特性,轴承即使在极端载荷条件下也会免受冲击。另外还有一个优点是,轴承中的滚动零件在工作过程中的受力平均,这是传统轴承不可能具备的,因此这种轴承座与主机架的连接固定点也会更加牢固(如图11所示)。

带有弹性支承的主轴承的优点如下:

(1)减少轴向位移并提供阻尼。

(2)滚动零件受载平均。

(3)使用更小更便宜的锥形滚柱轴承取代球面滚柱轴承。

(4)可以使用成本低一些的中空轴。

(5)隔绝噪音。

(6)允许较大的公差。

(7)由于相对移动较小进而有密封效果。

另外,对滚动零件使用弹性支承还能够进一步减少作用于齿轮箱内部的行星架和行星架轴承以及四点支承结构中的约束载荷。

轴向可预紧衬套

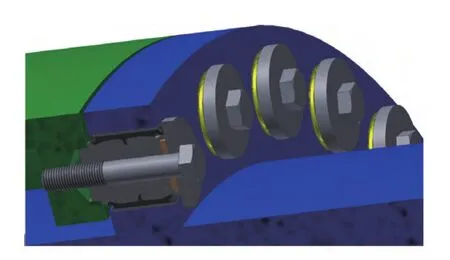

除了径向可预紧衬套之外,还有一种轴向可预紧的弹性衬套。通过挤压中间部位的弹性体使得弹性衬套自身得到预紧。图12所示的是在进行轴向固定的同时实现对衬套的预紧。

图9 三点支承结构中的约束载荷

图10 单侧一组弹性衬套在某3MW齿轮箱力矩臂孔内的径向安装

图11 三点支承结构中带有弹性支承的锥形滚柱轴承

图12 轴向可预紧衬套剖面图

图13 在齿轮箱上预安装的弹性衬套

图14 通过9个M16螺栓来预紧的衬套

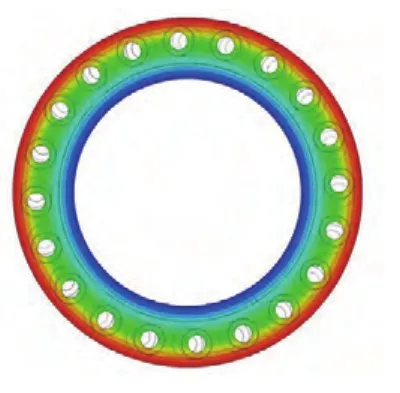

图15 两侧力矩支承形式的齿轮箱内齿圈部位的受载不均匀

图16 一圈衬套支承形式的齿轮箱外围受载均匀

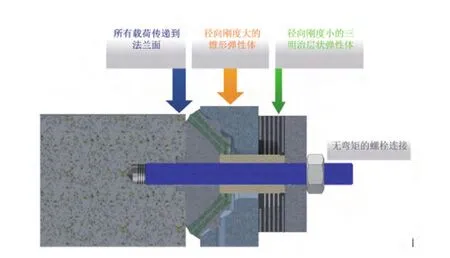

图17 无弯矩的连接机构

图18 通过弹性体连接机构刚度的理想分配实现无弯矩载荷传递的结构

另外一种可能方案是通过一个或者多个螺栓对衬套进行不依赖安装条件下的预紧,与传统的压套式衬套相比,这种弹性衬套的安装和拆卸都比较容易。在实际应用中可以采用这种衬套配合多个预紧螺栓和轻便的工具,或者配合一个中央预紧螺栓和液压扳手或拉伸器进行预紧(如图13、图14所示)。

由于安装简便,这些衬套可以沿着齿轮箱外围一圈进行连接固定,这样连接的齿轮箱受载均匀,齿轮箱的壳体以及敏感的第一级行星轮变速机构中的内齿圈受到的载荷将大幅降低,同时这种齿轮箱支承形式也具有非常好的振动特性(如图15、图16所示)。

无弯矩的连接机构

传递大力矩的连接结构都会存在一个问题,即螺栓承受较大的弯矩,因此螺栓的大小和成本成为一个重要考虑因素。

一种由三明治层状弹性体和锥形弹性体组合而成的连接结构可以解决这个问题(如图17所示)。三明治层状弹性体在扭转方向上的刚度与锥形弹性体相比是非常小的,因此在传递扭矩时的载荷路径是通过锥形弹性体传递到金属法兰上,而连接螺栓本身在径向上不受力。

这种连接机构不仅要传递扭矩,还要传递所有来自风电机组的点头力矩和偏航力矩,主轴轴承集成在齿轮箱壳体内部,所有来自转子的各种载荷都将由齿轮箱壳体通过该连接机构传递到主机架(如图18所示)。

结语

由外部载荷造成的风电机组零部件产生的振动和约束载荷是影响风电机组使用寿命的重要因素,合理设计和使用弹性支承可有效降低相关零部件的故障率。本文例举了目前风电机组中使用的几种典型的弹性支承产品方案,希望有助于风电机组设计技术工作者增强对传动链支承结构原理和特点的认识与理解,并能在以后的风电机组传动链设计过程中进行合理运用和实践。