超大型全冷式液化气船液货管吊支撑结构的FEM分析

2015-12-12王剑华

王剑华,王 亮

(1.南通航运职业技术学院,江苏南通 226006;2.江南造船(集团)有限责任公司,上海 201913)

0 引言

8万立方米级超大型 LPG船是某公司获得的VLGC订单。该船主要运载丙烷等液化气体,货舱内设有独立液舱,通过甲板集管区的各类接口进行货物装/卸操作,甲板布置有满足船舶操作和使用要求的各类液货处理系统。在装/卸货的过程中,需要使用液货管吊进行辅助操作,其起吊载荷需要能承受液货管及其附件的重量,并包括残留在液货管中的货物重量。一般情况下,考虑到吊装强度和刚性要求等因素,液货管吊安装在货舱横舱壁上方,这是因为横舱壁是一个刚度较大的强力支撑结构。但在本项目船中,由于船东对于该船在实际营运、使用中的一些特殊考虑,液货管吊布置在货舱中间,下方仅有甲板强横梁支撑。

对于该种尺度的液化气船而言,其液货管吊设计载荷一般为10t,臂长25m左右。但本项目液货管吊设计载荷增加到了 15t,臂长也相应增加,并且布置在货舱中间,下方无横舱壁。

本设计面临的第一个问题是结构强度问题,在缺乏横舱壁的支撑下,仅仅依靠甲板横梁及相关补强结构支撑是否足以支撑液货管吊正常工作,这需要运用直接计算方法评估设计载荷下支撑结构及周边的应力分布水平;第二个问题是,在液货管吊支座的下方,正是独立液货舱的顶部防横摇装置,两者连接在一起。液货管吊在正常作业时,除了引起局部结构应力分布水平提高之外,是否还会引起不必要的局部结构变形,带来其他的问题,影响船舶的安全性。

1 结构设计方案

液货管吊吊臂在甲板上方的高度为8.5m,臂长为28m,最大起重量为15t,360°全回转,立柱为圆形,立柱筒径为2m。处于工作状态时,液货管吊下端承受载荷较大。在前期结构设计初期,考虑到实际情况,在液货管吊甲板下方增设了多道纵桁和横梁组成的结构,以将载荷分摊传递到周边强力构件,降低应力水平。如图1所示,纵桁和横梁均采用T型截面。对于此处的强度验算是液货管吊的设计重点之一,但由于强度设计分析方法已相对成熟,本文在此不再赘述。

图1 液货管吊下方的纵桁和横梁布置

船舶航行时,船体内独立液舱会因船舶摇晃而引起独立液舱纵向和横向摇动,以及上下晃动,因而在船体与独立液舱之间安装有若干个支座。这些支座包括多种类型。本船液货管吊下方设有防横摇支座,如图2所示。由于液货管吊起升高度、臂长、起重量较大,这样就会使此处的变形量比其它支座处明显增大。在结构设计中,独立液舱防横摇支座上部分结构与主船体相连,下部分结构与独立液舱相连。在液货管吊吊装载荷时,载荷重力使船体及独立液舱防横摇支座产生变形。在变形较大的情况下,可能会危及防横摇支座的正常使用,产生不必要的应力集中。

图2 液货管吊下方的独立液舱防横摇支座

2 计算分析与验证方法

按照英国劳氏船级社规范液化气船部分(2012版本)[1]对甲板起吊设备相关支撑结构强度的要求,起吊能力超过一定量级的设备,其基座和相关支撑结构需运用直接强度计算方法验证其可靠性。对于本项目液货管吊支座及甲板下支撑结构需进行直接计算分析,如前文所述,还需考察独立液舱防横摇支座结构区域的刚性。

计算分析步骤遵循有限元分析的过程,即建立模型、施加载荷和边界条件、计算、评估和结果分析。本项目采用MSC.Patran建立了液货管吊甲板下支撑结构和独立液舱防横摇支座结构的有限元模型,根据液货管吊的实际设计载荷加载,并利用MSC.Nastran对结构进行有限元分析,校核了液货管吊作业时的安全性和可靠性。

2.1 模型

以液货管吊筒体为中心,选取局部舱段为结构模型,用shell单元模拟液货管吊筒体部分。以筒体顶端圆心为独立节点,用向筒体上的自由节点发散的MPC单元来模拟液货管吊吊臂。甲板及甲板以下横梁和纵桁的腹板用shell单元模拟,横梁和纵桁的面板用beam单元模拟,并用beam单元模拟甲板纵向骨材,骨材截面为矩形。在建立独立液舱防横摇支座模型时,只建立其与主船体相连接部分,与独立液舱连接部分可以不建。

2.2 施加载荷及边界条件

施加载荷时考虑最大起重量为15t,臂长为28m。因液货管吊吊臂用多点约束MPC单元模拟,运用力的平移原理,作用在MPC独立节点上的力可拆分成垂向力与水平力矩的组合。垂向力为15t,方向向下。水平力矩大小为4200000N·m。因液货管吊在360°范围内旋转,水平力矩取每旋转45°为一载荷工况。因船体左右舷对称,因此力矩取在左舷内旋转的工况即可。边界条件:对舱段边界施加X/Y/Z三个方向的位移约束。

2.3 计算分析[2]

提交带有载荷和边界条件的模型,由求解器MSC.Nastran对上述各工况进行计算分析,得出结果。

2.4 分析结果

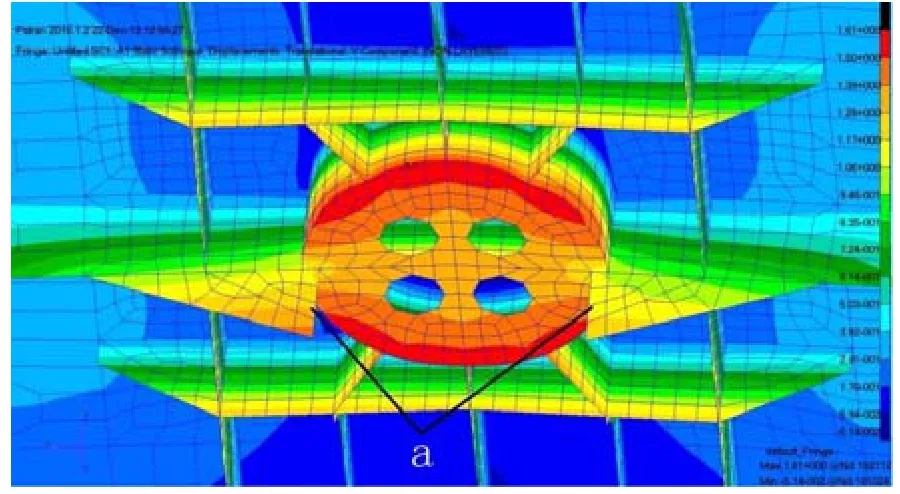

表1给出了各个载荷工况下独立液舱防横摇支座上部分面板处的横向位移。经有限元分析计算与比较,当水平力矩沿船长方向作用时,防横摇支座上部分面板处的横向位移最大,位移值为1.39mm,但仍在预计值的控制范围之内。

表1 各个载荷工况下独立液舱防横摇支座上部分面板处的横向位移

图3为水平力矩沿船长方向作用下,液货管吊甲板下支撑结构及独立液舱防横摇支座的变形云图。由图可见,防横摇支座上部分面板处的横向位移(图3中a处)在安全范围内。在该工况下,相当于液货管吊吊臂恰好旋转到与船长方向的夹角为90°处。由经典力学可知,此时防横摇支座上部分面板处的横向位移最大,进一步验证了本文结果的正确性。

图3 液货管吊下方支撑结构及独立液舱防横摇支座变形图

3 结论

本项分析工作,对一个全新船型的研究和设计过程中遇到的新问题进行了风险分析和评估。对于不能确定的技术点,采用直接计算分析方法,直观、定量地计算,验证了液货管吊区域的应力分布水平,同时也对局部结构的变形进行了考察,确定其在控制范围之内。

本项工作的计算及分析,数据翔实,过程清晰,结论准确。整个计算过程和相关报告,得到了第三方审核机构的认可,有力地保证了整个项目设计工作的顺利推进。同时也是利用现代工程CAE工具,解决实际项目中新问题的一个有益尝试。

[1]Rules and Regulations for the Construction and Classification of Ships for the Carriage of Liquefied Gases in Bulk.Lloyd’s Register Rules and Regulations,October 2012.

[2]张延辉, 张少雄, 曾涛.独立式液货舱沥青船支撑结构的有限元分析[J].船海工程, 2013,42(1): 14-16.