汽轮机进汽固体颗粒捕集技术研究

2015-12-10徐亚涛张俊杰

徐亚涛,张 磊,张俊杰

(神华国华(北京)电力研究院有限公司,北京 100025)

0 引言

锅炉氧化皮脱落产生的固体颗粒是导致汽轮机叶片破损、阀门磨损和卡塞、围带铆钉磨损等问题的主要原因,也是超临界、超超临界机组面临的世界性技术难题之一。调节级喷嘴和再热后第一级静叶等最重要的叶片型线易被严重冲蚀,比如绥中的800 MW超临界机组调节级喷嘴,有个别喷嘴通道基本丧失了做功能力,另外蒸汽再热后对中压第一级静叶、围带铆钉也是冲蚀磨损相当严重的。随着蒸汽温度的进一步提高,氧化皮颗粒冲蚀将会更严重地威胁汽轮机的高效做功能力,在不到两个大修周期内,丧失其原本高效的做功优势,发电企业为此付出的投资成本和运行风险也会越来越大。

固体颗粒冲蚀的防治困难在不同环节有不同的表现形式,不同蒸汽管材存在不同的氧化皮脱落机制,表现为颗粒量的峰谷周期和形状差异很大。固体颗粒的多样性和随机性不仅对锅炉堵管、爆管等问题的治理带来不确定性,也使得对下游汽轮机固体颗粒冲蚀防治的不确定性更大、影响因素更多[1]。

本文将分析汽轮机进汽流场的分布规律,通过对汽轮机进汽流道进行优化,采取分离措施将20 μm以上的颗粒从主蒸汽中分离出来,达到提高汽轮机喷嘴寿命的目的。

1 机组固体颗粒冲蚀问题展示

以绥中发电公司800 MW超临界汽轮机调节级喷嘴受固体颗粒冲蚀情况为例,氧化皮颗粒对喷嘴组中各叶片的冲蚀沿周向分布极不均匀。对于冲蚀最严重的喷嘴,冲蚀形貌呈现出形似“D”缺口特征,即沿叶高靠近上下端壁处冲蚀最为严重,随着叶高靠近中叶部位,冲蚀磨损程度逐步减轻。

绥中发电公司800 MW超临界汽轮机中压缸第一级受固体颗粒冲蚀,再热后第一级静叶出汽边也存在较严重的固体颗粒冲蚀问题,而且叶片磨损形貌和调节级喷嘴类似。另外,动叶围带铆钉头由于受颗粒的磨损也不同程度地存在失效状况。

2 颗粒捕集器模型设计

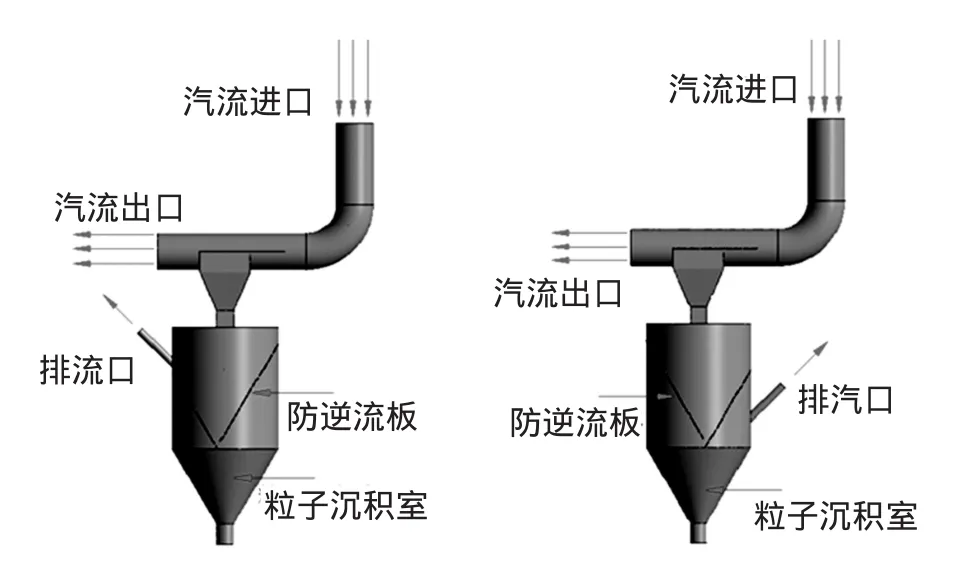

颗粒捕集器布置在汽轮机进汽管道上,其布置如图1所示,其功能包括分离与收集固体颗粒两部分[2]。

a)根据弯管的分离原理,在喷嘴室上游最低弯管出口压力面侧必定为氧化皮颗粒的集中区,因此在其出口截面设置了颗粒隔离腔。

b)进入颗粒隔离腔的汽固两相流通过其底部缺口流入颗粒收集桶。为防止颗粒反弹逆流,在收集桶内焊接2块夹角为45°的防逆流板。

c)为回收蒸汽,并设有排汽口且使颗粒顺利流入沉积室。

图1 颗粒捕集器

根据排汽口位置的不同分为上排汽式和下排汽式两种(如图1),本文将重点分析两种不同的排汽方式对固体颗粒捕集效率的影响。

3 数值计算方法

蒸汽参数:选用绥中电厂800 MW机组实际运行参数,进口压力为23.54 Pa,温度540℃,管道出口流速50 m/s。

湍流模型:RNGk-ε,壁面处理采用Scalable壁面函数法。

颗粒相:采用分散颗粒群轨道模型、单向耦合法。

4 颗粒捕集器内流场分析

耗汽量Qs定义:输送氧化皮颗粒进入捕集器的蒸汽流量与弯管进口流量之比,但该气量仍可回收利用。

捕获效率定义:进入颗粒沉积室的颗粒数量占入口投放该尺寸颗粒总数的比例。

为了展现捕集器对不同颗粒尺寸的捕集效率,分析耗汽量Qs=0.1%工况下,20μm、40μm、100 μm 3组颗粒的捕获效率。图2为耗汽量Qs=0.1%工况下,捕集器内20μm颗粒流场分布图。

图3为耗汽量Qs=0.1%工况下,捕集器内40 μm颗粒流场分布图。

图4为耗汽量Qs=0.1%工况下,捕集器内100μm颗粒流场分布图。

图2 颗粒捕集器内20μm颗粒流场分布

图3 颗粒捕集器内40μm颗粒流场分布

图4 颗粒捕集器内100μm颗粒流场分布

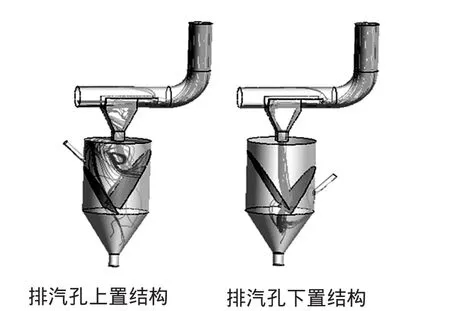

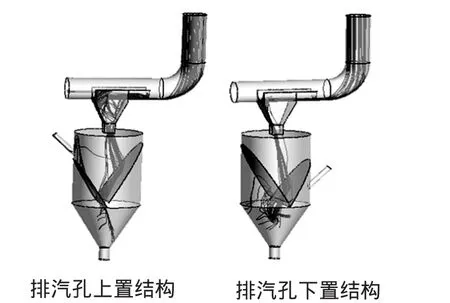

不同排汽孔位置对颗粒捕集器性能的影响结果比较。

a)排汽口上置结构,由于排汽口处于防逆流板上方,来自隔离腔的汽固两相流与防逆流板撞击形成回流,颗粒容易从排汽孔逃逸,一部分会逆流至隔离腔,阻挡了新进入捕集装置的颗粒流的下沉与分离。

b)排汽孔下置结构,汽流携带颗粒更容易流入防逆流板到收集桶,颗粒流在防逆流板上方漩涡相对较弱。

c)对于20μm以上的颗粒,下置排汽孔结构的捕集器平均捕获效率为80%,而上置排汽孔结构捕获效率为50%。

d)下置排汽孔结构的耗汽量占总进汽量0.1%,压损仅为进口压力的0.13%。

研究显示,对于20μm以上的颗粒,下置排汽孔结构的捕集器捕集效率更高。根据对绥中电厂氧化皮取样结果,20μm以上颗粒占总颗粒质量的95%以上。通过对排汽孔下置结构捕集器所捕集20μm以上颗粒的分离率80%进行计算,可使进入汽轮机的氧化皮颗粒质量减少76%,蒸汽得到有效净化,可大大降低固体颗粒冲蚀对机组的危害。因此,针对绥中电厂实际情况,建议选择下置排汽孔结构的捕集器更为有效。

5 颗粒捕集器高效应用建议

尽管计算结果表明,颗粒捕集器能达到较好的蒸汽净化效果,大大减轻汽轮机固体颗粒冲蚀问题,但为了提高效率,应尽量减少输送颗粒的蒸汽耗量。所以颗粒捕集器的运行时间应按氧化皮脱落规律进行安排。

a)机组启、停阶段,特别是锅炉带负荷跳闸后的重新启动,其受热面会受到较大的冷热冲击,炉内管子及蒸汽管道内氧化物的剥落量较多,此时应开启颗粒捕集器。另外,机组长时间运行后,再启动时需先吹扫管路,这时也应开启[3]。

b)颗粒捕集器内收集的颗粒排放周期应按照捕集器颗粒沉积室空间大小进行估算,并可采用称重法确定合适的排放时间。

c)若机组长时间在稳定负荷下运行可关闭捕集器,以节省蒸汽耗量,提高固体颗粒冲蚀防治技术的经济性。

d)由于主、调阀的压损至少在2%的蒸汽进口压力以上,而颗粒捕集器的压降仅为进口压力的0.13%。因此建议捕集器安装于主汽阀前就近弯管处,将其少量的耗汽引入调节阀出口管道即可。

6 结论

综上所述,通过加装固体颗粒捕集器,可捕获主蒸汽和再热蒸汽中固体颗粒达80%左右,从而大幅降低进入汽轮机中的固体颗粒数量。颗粒捕捉器应用的效益不仅可缓解调节级和再热后第一级的固体颗粒冲蚀问题,更重要的是将大大减少颗粒在其他压力级动静叶通道中的堆积,使通流面积随之通畅,因此可大幅提高整个机组的运行效率和稳定性。

[1]徐亚涛.超临界机组固体颗粒冲蚀的机理及防治[J].电站系统工程,2007,23(5):1-4.

[2]史进渊,杨宇,邓志成.超超临界汽轮机固体颗粒侵蚀的研究[J].动力工程,2003,22(4):15-17.

[3]郑玉婷,张莉,程超峰.大型火电机组汽轮机固体颗粒侵蚀的原因分析与对策研究[J].上海电力学院学报,2012,16(2):127-130.