磁控溅射(Ti,Al)N纳米晶薄膜的结构和性能

2015-12-09贺春林高建君张金林王苓飞解磊鹏马国峰王建明

贺春林,高建君,张金林,王苓飞,李 蕊,解磊鹏,马国峰,王建明

(沈阳大学辽宁省先进材料制备技术重点实验室,辽宁沈阳 110044)

磁控溅射(Ti,Al)N纳米晶薄膜的结构和性能

贺春林,高建君,张金林,王苓飞,李蕊,解磊鹏,马国峰,王建明

(沈阳大学辽宁省先进材料制备技术重点实验室,辽宁沈阳110044)

摘要:通过在N2气氛和600℃基体温度下交替溅射Ti和Al靶并通过沉积过程中Ti和Al原子间的互扩散制备了(Ti,Al)N纳米晶薄膜.采用场发射扫描电镜、X射线衍射和纳米压痕技术研究了薄膜的微结构和力学性能.结果表明,(Ti,Al)N膜具有细小、致密和光滑的表面结构.在交替沉积过程中Ti原子会被较小的Al原子取代,形成面心立方结构的(Ti,Al)N薄膜,并存在(200)面择优取向.与TiN薄膜相比,(Ti,Al)N薄膜的晶粒尺寸和晶格常数均有所下降;(Ti,Al)N薄膜的硬度H明显提高,而弹性模量E却稍有降低,其结果使H3/E2比值大幅提高,薄膜的抗塑性变形能力增强.(Ti,Al)N纳米晶薄膜的高性能主要归因于固溶强化机制.

关键词:(Ti,Al)N; 纳米晶薄膜; 反应溅射; 微结构; 力学性能

TiN薄膜因具有高硬度、高耐磨性和化学稳定性而广泛应用于机械加工刀具和模具的耐磨防护涂层[1].通常,TiN薄膜采用离子镀和磁控溅射等物理气相沉积方法制备,其力学和腐蚀性能取决于膜结构,而膜结构又与制备工艺密切相关[2-5].尽管TiN薄膜一直占据着主导位置,但由于TiN在高于500℃时会快速氧化,因而极大地限制了其应用领域.为了改进TiN膜的抗氧化性能,人们采用合金化的方法制备了三元化合物(Ti,Al)N[6-7],由于可在其表面形成一层致密、高结合强度的Al2O3层,因此(Ti,Al)N涂层的抗氧化温度可由500℃提高到925℃[8]68.同时,合金化还有利于提高薄膜的力学性能,如明显改进硬度,维持高的断裂韧性和膜基结合力等[9].本文通过在N2气氛和600℃基体温度下交替溅射Ti和Al靶并通过沉积过程中Ti和Al原子间的互扩散制备了(Ti,Al)N纳米晶薄膜,并对其结构和力学性能进行了研究.

1 实验材料与方法

试样基体为单面抛光的单晶Si(100)片和AISI 304不锈钢板.基体用丙酮和酒精依次超声波清洗除油,冷风吹干后装入真空室准备镀膜.磁控溅射设备采用中科院沈阳科学仪器有限公司生产的JGP 450三靶磁控溅射镀膜系统.靶材为直径60mm的高纯Ti靶(99.99 %,质量分数)和高纯Al靶(99.999%,质量分数).开始溅射前,先将腔体的本底压强抽到0.6mPa后,通入高纯氩气(99.999%,质量分数),溅射Ti靶10min以获得Ti薄层用于改善界面结合强度,然后再通入高纯氮气(99.999%,质量分数),其中氩气和氮气的流量分别为30和4mL/min,Ti靶(DC)电流0.2A,Al靶(RF)功率150W,负偏压-70V,基体温度600℃,工作气压0.5Pa,通过计算机控制靶材挡板的打开时间来交替沉积TiN和AlN薄膜,Ti和Al靶溅射时间均为7s,周期数为300;TiN单层膜的沉积时间为1h.

采用场发射扫描电镜(S 4800 FESEM)分析表面和断面形貌,用Bede-D1型X射线衍射仪(XRD)对样品进行物相分析,X射线源为CuKα(λ=0.154056nm)射线,扫描范围30°~90°.用MTS XP纳米压痕仪测量薄膜的硬度和弹性模量,用Berkovich三棱锥金钢石压头,最大载荷选用1.5mN以确保压痕深度/膜厚比值小于1/7以避免基体对测量的影响.纳米压痕实验进行5次,取平均值,以确保数值重现性.

2 实验结果与讨论

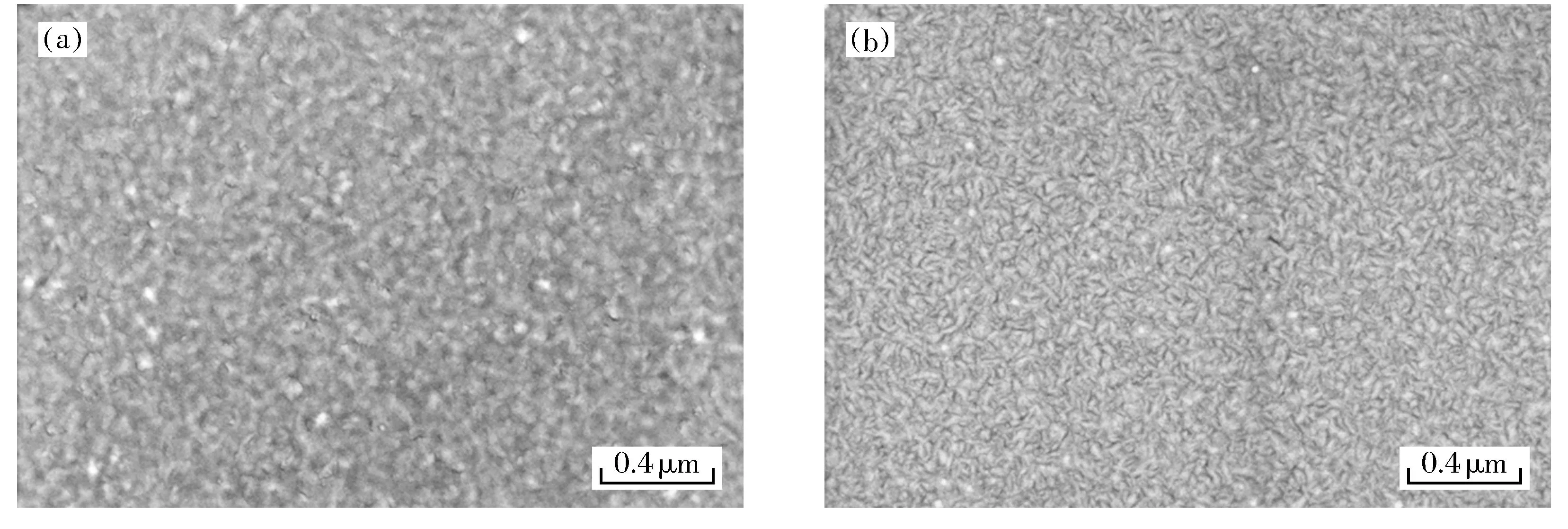

图1为不同偏压下沉积的TiN和(Ti,Al)N薄膜FESEM表面形貌.与相同条件下沉积的TiN薄膜相比,(Ti,Al)N薄膜表面更为均匀、光滑、致密,缺陷也更少些.这是因为采用了适中的负偏压(-70V)和高的沉积温度(600℃),能够确保表面吸附原子的迁移率足够大而反溅射作用不明显[10].由图1可见,薄膜组织非常细,TiN和(Ti,Al)N薄膜均属于纳米结构薄膜.

图1 纳米晶TiN和(Ti,Al)N薄膜表面FESEM形貌

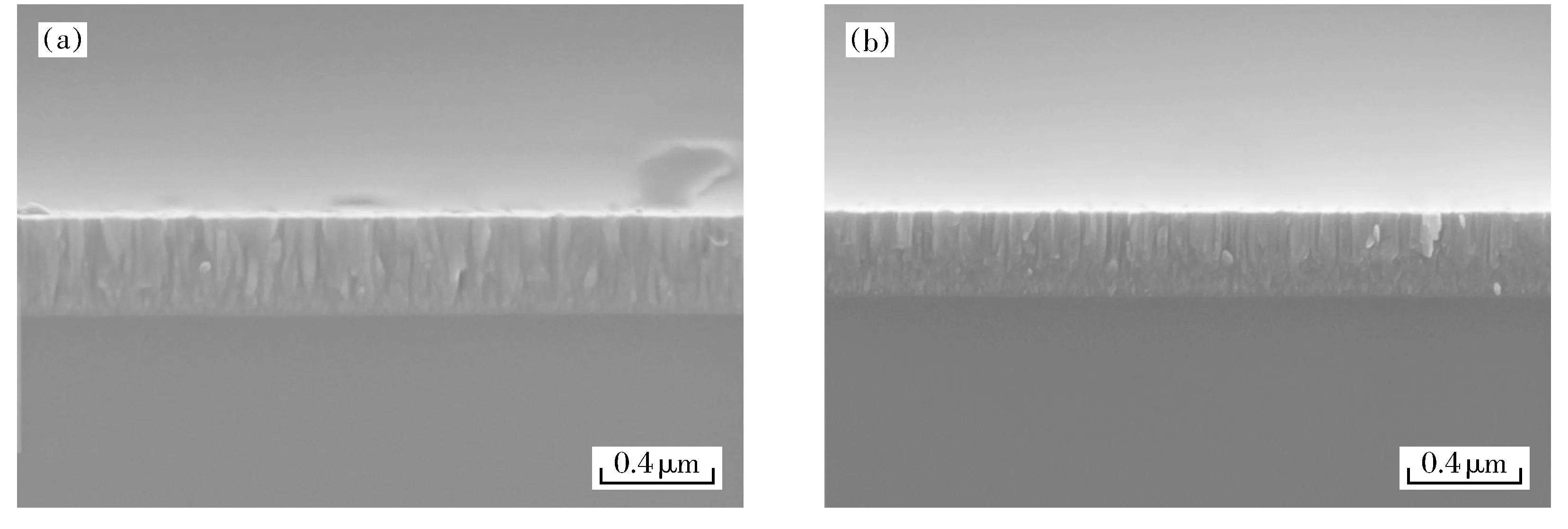

图2为薄膜的横截面FESEM形貌,由图可见,TiN和(Ti,Al)N薄膜都具有柱状晶结构,这也是磁控溅射TiN和(Ti,Al)N薄膜的典型结构[11-12].TiN和(Ti,Al)N薄膜厚度分别为338和293nm.假如TiN单层的沉积速率不变,而且在薄膜制备过程中,Ti和Al原子间不存在扩散过程,那么,计算出的(Ti,Al)N薄膜中TiN和AlN单层厚度分别为0.66和0.32nm.事实上,在600℃高温沉积过程中Ti和Al原子间的互扩散过程不可避免.由于TiN和AlN单层厚度非常薄,因此通过本文所采用的在N2气氛和600℃基体温度下交替溅射Ti和Al靶,是完全可能制备出(Ti,Al)N薄膜(不是TiN/AlN多层膜)的.

图2 纳米晶TiN和(Ti,Al)N薄膜横断面FESEM形貌

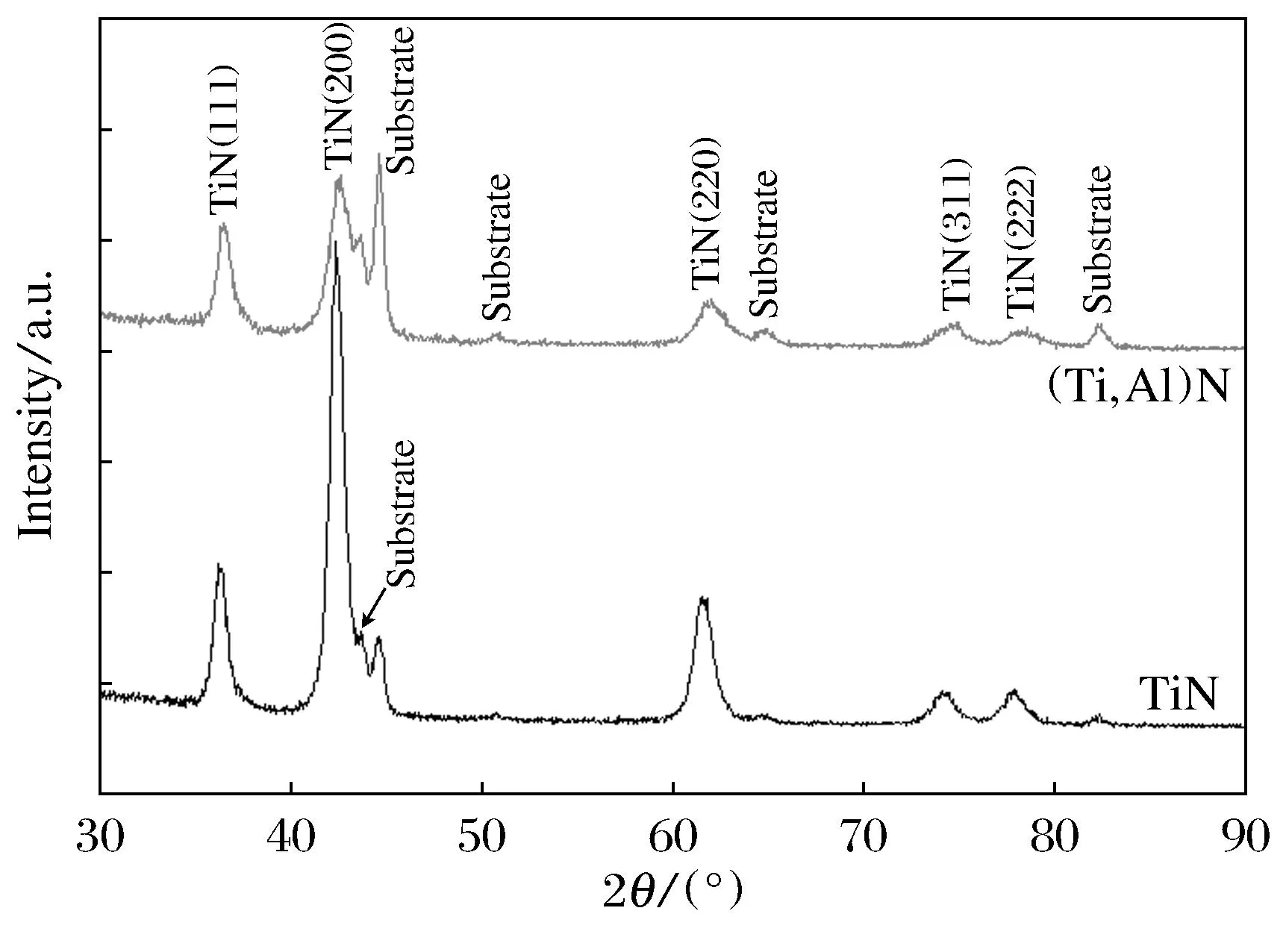

图3为TiN和(Ti,Al)N纳米薄膜的XRD图谱. 图谱中的43.6°,44.3°,50.7°,64.6°和82.3°衍射峰为AISI 304基体,在36.3°,42.3°,61.5°,74.3°和77.7°衍射峰分别对应TiN的(111),(200),(220),(311)和(222)晶面, 其中的择优取向为(200)晶面. 由图3可看出,(Ti,Al)N纳米薄膜的XRD图谱与TiN薄膜几乎完全相同, 只是其峰位稍有右移[8]73. 文献[13]认为这些峰对应的是(Ti,Al)N薄膜. 这表明Al原子取代了TiN晶格中的Ti原子形成了(Ti,Al)N固溶体.

由布拉格方程2dsinθ=λ可知,衍射角增大则晶面间距d将减小,于是,基于(111)面计算出的晶格常数a=30.5d也将变小.表1给出了晶格常数计算结果.由于金属Al的原子半径(rAl=0.143nm)小于Ti(rTi=0.146nm),在600℃高温的成膜过程中,Ti和Al原子间的互扩散导致Al原子取代了TiN晶格中的部分Ti原子,形成了(Ti,Al)N固溶体,其结果使(Ti,Al)N纳米薄膜的晶格常数a减小[8]67.

理论上,对所有具有B1 NaCl-型fcc结构的过渡金属氮化物,它们的(200)面具有最低的表面自由能[14],因此薄膜具有强的(200)晶面择优取向.在薄膜生长过程中,织构的演变实际上与表面能和应变能的竞争有关.在总能量中当表面能为主时,薄膜沿(200)面生长;而当应变能为主时,薄膜沿(111)面生长[15].本文中,当Al原子进入TiN晶格中后,会导致部分Ti原子被更小的Al原子取代,引起TiN晶格畸变,结果导致应变能增加.于是,(200)面择优取向强度下降,与此同时,(111)面取向则有所增加(见图3).

根据X射线衍射理论,晶粒尺寸在100nm以下时,衍射峰的宽度会随着晶粒尺寸的减小而变宽,薄膜的晶粒尺寸可由Debye-Scherrer 公式计算得出:

式中:D为晶粒尺寸(nm);K为常数(K=0.91);

λ为入射X射线的波长(nm);β为衍射峰的半

图3 纳米晶TiN和(Ti,Al)N薄膜XRD图谱

高宽(Rad);θ为布拉格角(°).对(111)晶面,由式(1)计算得到的TiN和(Ti,Al)N纳米薄膜的晶粒尺寸分别为11.3和9.1nm(见表1),这表明Al原子取代TiN晶格中的部分Ti原子后,薄膜的晶粒尺寸稍有减小.TiN和(Ti,Al)N纳米薄膜具有细小的晶粒尺寸是由于高能撞击离子进入TiN致密膜的晶格中,所形成的大量缺陷会增加择优形核点数量,导致晶粒细化[16].

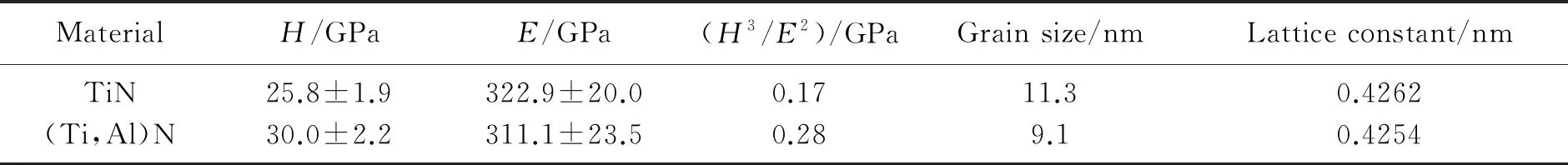

表1 TiN和(Ti,Al)N纳米薄膜的性能

采用纳米压痕仪测得的TiN和(Ti,Al)N纳米薄膜的硬度和弹性模量列于表1.由表1可见,Ti原子被更小的Al原子取代后会导致薄膜的H由(25.8±1.9)GPa增加到(30.0±2.2)GPa,而E则由(322.9±20.0)GPa降到(311.1±23.5)GPa.(Ti,Al)N纳米薄膜的高力学性能归因于如下机制:①晶粒细化机制.由于TiN和(Ti,Al)N纳米薄膜的晶粒尺寸仅为9.1~11.3nm(表1),根据Hall-Petch方程,TiN和(Ti,Al)N薄膜会显示出高的力学性能.但由于TiN和(Ti,Al)N薄膜的晶粒尺寸差别不大,因此Hall-Petch方程不能解释为何TiN和(Ti,Al)N薄膜的硬度存在较大差异.②固溶硬化机制[8]68.Ti被更小的Al原子取代会诱导晶格应变,结果会导致硬度增加.固溶硬化是导致(Ti,Al)N比TiN纳米薄膜具有更高硬度的主要因素.

文献[17-18]报道,硬度和弹性模量具有类似的行为,即硬度大的涂层其弹性模量也大.本文的实验结果与文献[17-18]不一致,但与文献[19]相似.文献[19]认为,纳米层状CrTiAlN薄膜尽管硬度与TiN薄膜相近但比CrN更高,但其弹性模量却比TiN和CrN薄膜都低.与TiN薄膜相比,(Ti,Al)N纳米薄膜有更高的硬度和更低的弹性模量,意味着(Ti,Al)N薄膜具有更高的H3/E2比(见表1).通常,可用硬度和弹性模量比H3/E2来表征薄膜的韧性,该比值越高,表明薄膜的抵抗塑性变形能力也越高[20-21].由表1可见,本文所制备的(Ti,Al)N纳米薄膜的H3/E2比为0.28GPa,比TiN薄膜的0.17GPa提高了64.7%.这表明(Ti,Al)N纳米薄膜的抗开裂能力得到了大幅提高.

3 结 论

通过在N2气氛、600℃基体温度下交替溅射Ti和Al靶并通过沉积过程中Ti和Al原子间的互扩散制备了(Ti,Al)N纳米晶薄膜.(Ti,Al)N膜组织细小、致密和光滑,具有明显的柱状晶结构.在交替沉积过程中Ti原子会被较小的Al原子取代,形成面心立方结构的(Ti,Al)N薄膜,其择优取向为(200)面.与同条件下形成的TiN薄膜相比,(Ti,Al)N薄的晶粒尺寸稍有减小,为9.1nm,晶格常数也有所下降;(Ti,Al)N薄膜的硬度明显提高,而弹性模量却稍有下降,其结果使H3/E2比值大幅提高,表明该薄膜具有更高的抵抗塑性变形能力.(Ti,Al)N纳米晶薄膜的强化效应主要归因于固溶强化机制.

参考文献:

[1] Musil J, Vlcek J. A Perspective of Magnetron Sputtering in Surface Engineering[J]. Surface and Coatings Technology, 1999,112(1/2/3):162-169.

[2] Wang H L, Zhang S, Li Y B, et al. Bias Effect on Microstructure and Mechanical Properties of Magnetron Sputtered Nanocrystalline Titanium Carbide Thin Films[J]. Thin Solid Films, 2008,516(16):5419-5423.

[3] Devia D M, Restrepo-Parra E, Arango P J, et al. TiAlN Coatings Deposited by Triode Magnetron Sputtering Varying the Bias Voltage[J]. Applied Surface Science, 2011,257(14):6181-6185.

[4] Gangopadhyay S, Acharya R, Chattopadhyay A K, et al. Effect of Substrate Bias Voltage on Structural and Mechanical Properties of Pulsed DC Magnetron Sputtered TiN-MoSxComposite Coatings[J]. Vacuum, 2010,84(6):843-850.

[5] 贺春林,朱跃长,张金林,等. 磁控溅射沉积TiN薄膜工艺优化[J]. 沈阳大学学报:自然科学版, 2014,26(4):272-276.

(He Chunlin, Zhu Yuechang, Zhang Jinlin, et al. Process Optimization of TiN Thin Films Prepared by Magnetron Sputtering[J]. Journal of Shenyang University: Natural Science, 2014,26(4):272-276).

[6] Jehn H A, Hofmann S, Ruckborn V, et al. Morphology and Properties of Sputtered (Ti,Al)N Layers on High Speed Steel Substrates as a Function of Deposition Temperature and Sputtering Atmosphere[J]. Journal of Vacuum Science & Technology A, 1986,4(6):2701-2705.

[7] Hakansson G, Sundgren J E. Microstructure and Physical Properties of Polycrystalline Metastable Ti0.5Al0.5N Alloys Grown by d.c. Magnetron Sputter Deposition[J]. Thin Solid Films, 1987,153(1/2/3):55-65.

[8] 宋贵宏,杜昊,贺春林. 硬质与超硬涂层—结构、性能、制备与表征[M]. 北京:化学工业出版社, 2007.

(Song Guihong, Du Hao, He Chunlin. Hard and Superhard Coatings: Microstructure, Properties, Preparation and Characterization[M]. Beijing: Chemical Industry Press, 2007.)

[9] Cavaleiro A, De Hosson J T M. Nanostructured Coatings[M]. New York: Springer-Verlag, 2006.

[10] Patsalas P, Charitidis C, Logothetidis S. The Effect of Substrate Temperature and Biasing on the Mechanical Properties and Structure of Sputtered Titanium Nitride Thin Films[J]. Surface and Coatings Technology, 2000,125(1/2/3):335-340.

[11] Grips V K W, Barshilia H C, Selvi V E, et al. Electrochemical Behavior of Single Layer CrN, TiN, TiAlN Coatings and Nanolayered TiAlN/CrN Multilayer Coatings Prepared by Reactive Direct Current Magnetron Sputtering[J]. Thin Solid Films, 2006,514(1/2):204-211.

[12] Cunha L, Andritschky M, Rebouta L, et al. Corrosion of TiN, (TiAl)N and CrN Hard Coatings Produced by Magnetron Sputtering[J]. Thin Solid Films, 1998,317(1/2):351-355.

[13] Chen J T, Wang J, Zhang F, et al. Characterization and Temperature Controlling Property of TiAlN Coatings Deposited by Reactive Magnetron Co-Sputtering[J]. Journal of Alloys and Compounds, 2009,472(1/2):91-96.

[14] Rong S Q, He J, Wang H J, et al. Effects of Bias Voltage on the Structure and Mechanical Properties of Thick CrN Coatings Deposited by Mid-Frequency Magnetron Sputtering[J]. Plasma Science and Technology, 2009,11:38-41.

[15] Xiao L S, Yan D R, He J N, et al. Nanostructured TiN Coating Prepared by Reactive Plasma Spraying in Atmosphere[J]. Applied Surface Science, 2007,253(18):7535-7539.

[16] Mattox D M. Particle Bombardment Effects on Thin-Film Deposition: A Review[J]. Journal of Vacuum Science & Technology A, 1989,7(3):1105-1114.

[17] Hsu C H, Chen K L, Lin Z H, et al. Bias Effects on the Tribological Behavior of Cathodic Arc Evaporated CrTiAlN Coatings on AISI 304 Stainless Steel[J]. Thin Solid Films, 2010,518(14):3825-3829.

[18] Rebholz C, Leyland A, Matthews A, et al. Correlation of Elastic Modulus, Hardness and Density for Sputtered TiAlBN Thin Films[J]. Thin Solid Films, 2006,514(1/2):81-86.

[19] Yang Q, Zhao L C, Cai F, et al. Wear, Erosion and Corrosion Resistance of CrTiAlN Coating Deposited by Magnetron Sputtering[J]. Surface and Coatings Technology, 2008,202(16):3886-3892.

[20] Tsui T Y, Pharr G M, Oliver W C, et al. Nanoindentation and Nanoscratching of Hard Carbon Coatings for Magnetic Disks[J]. Materials Research Society Symposium Proceeding, 1995,383:447-451.

[21] Musil J, Kunc F, Zeman H, et al. Relationships between Hardness, Young’s Modulus and Elastic Recovery in Hard Nanocomposite Coatings[J]. Surface & Coatings Technology, 2002,154(2/3):304-313.

【责任编辑:王颖】

Microstructure and Properties of Magnetron Sputtered Nanocrystalline (Ti,Al)N Thin Film

HeChunlin,GaoJianjun,ZhangJinlin,WangLingfei,LiRui,XieLeipeng,MaGuofeng,WangJianming

(Liaoning Provincial Key Laboratory of Advanced Materials, Shenyang University, Shenyang 110044, China)

Abstract:Nanocrystalline (Ti,Al)N thin film was prepared by alternatively sputtering Ti and Al targets in N2gas atmosphere at 600℃, and by mutual diffusion between Ti and Al atoms during film deposition. The microstructure and mechanical properties of the deposited films were investigated by field emission scanning electron microscopy, X-ray diffraction and nanoindenter. The deposited film surface was smooth and dense with an obvious column grain growth. The preferential orientation of the (Ti,Al)N and TiN films was (200) plane, and the lattice constant reduced when Al was added, associated with Ti atom substitution by smaller Al atoms during alternative deposition. The nanohardness of the (Ti,Al)N films greatly increased while the elastic modulus slightly decreased and thus H3/E2value greatly increased compared to the TiN film. The enhancement of nanocrystalline (Ti,Al)N film was interpreted in terms of solid solution hardening effect.

Key words:(Ti,Al)N; nanocrystalline thin film; reactive sputtering; microstructure; mechanical property

作者简介:贺春林(1964-),男,辽宁葫芦岛人,沈阳大学教授,博士;王建明(1963-),男,江西宁都人,沈阳大学教授,博士.

基金项目:国家自然科学基金资助项目(51171118);教育部留学回国人员启动基金和辽宁省高等学校优秀科技人才支持计划资助项目(LR2013054).

收稿日期:2014-12-21

文章编号:2095-5456(2015)03-0173-05

中图分类号:TB174

文献标志码:A