烟片松散回潮关键工艺参数过程控制系统的优化设计

2015-12-08李秀芳

李秀芳

河南中烟黄金叶生产制造中心,郑州经开区第三大街9号 4500 16

烟片松散回潮关键工艺参数过程控制系统的优化设计

李秀芳

河南中烟黄金叶生产制造中心,郑州经开区第三大街9号 4500 16

为提高松散回潮工序的过程控制能力,降低关键指标波动。通过改善回风和含水率控制结构,优化工艺参数,使松散回潮出口烟片温度和含水率的波动减小,出口含水率平均标偏SD 从0.43% 降到0.24%,提高了系统运行的稳定性和过程控制的可靠性。

松散回潮;过程控制;优化;过程能力指数

松散回潮工序作为烟草制丝生产线的核心工序之一,主要是为了增加烟片的含水率和温度,使切片后烟片松散,提高烟片的耐加工性,满足后道工序加工工艺要求[1]。近年来,随着烟草精益管理的要求,国内对制丝线松散回潮工序进行了大量参数优化方面的研究[2-5],稳定并提高了卷烟产品质量。由于加工强度(温度、含水率)发生变化会影响烟叶内部化学成分的变化,从而对感官质量产生影响,所以松散回潮回风温度和烟片含水率是工序评价的关键指标。目前在解决出口含水率和回风温度方面的研究也已有较多的报道[5-8],这些都针对具体机型某一单项问题进行了一些分析和研究,并在特定设备上取得了一定的效果。此外,董伟等[9]还针对HAUNI松散回潮工序设计了基于PID调节含水率的闭环控制系统,并采用斜坡控制原理优化了料头料尾的加水控制,但没有考虑回风温度的控制。

本文针对松散回潮出口烟片含水率、回风温度两个关键工艺参数进行综合优化设计,以期使控制精细化,降低烟片出口温度、含水率的波动,达到烟丝工艺质量控制的精益管理。

1 仪器与设备

基于WQ3317-ZZ型滚筒式烟片松散回潮机的烟片松散回潮系统。

该烟片松散回潮系统由翻箱喂料、恒流量控制系统、松散回潮机、暂存柜组成,在松散回潮机的入口处安装有电子秤和水分仪,测量入口烟片流量和含水率;在松散回潮机出口处安装有温度仪和水分仪,测量出口烟片温度和含水率。回风管内安装有温度传感器(Pt100)。循环电机转速用变频器控制,可以根据生产状态调节风量。回潮机换热器蒸汽流量和入口蒸汽流量分别由气动薄膜阀1和气动薄膜调节阀2调节。松散回潮烟片入、出口含水率采用英国NDC公司的TM7100plus水分仪测量,出口烟片温度采用美国雷泰(Raytek)非接触式红外温度测量仪测量。设备控制与测试点分布如图1所示。

图1 WQ3317型松散回潮机回风温度控制示意图Fig.1 Recirculated air temperature control diagram of WQ3317 loosening and conditioning

1.1 控制原理

1.1.1 回风温度控制原理

从图1可以看出,热风温度来自位于机体前部的热交换器和补偿蒸汽,在筒体和管道内循环,循环风温由位于热风循环管道上的温度传感器进行检测。生产时,换热器全开,通过PID控制器调节补偿蒸汽阀门2的开度来控制热风温度。

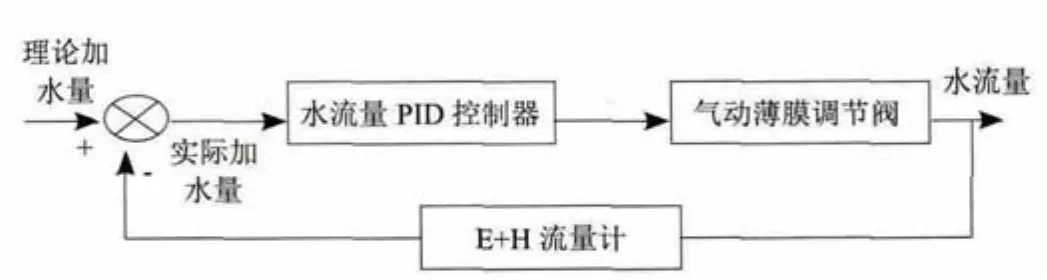

1.1.2 含水率控制原理

通过控制入口单喷嘴喷向滚筒内的雾化水量实现含水率控制。设置在入口处的水分仪检测来料含水率,电子秤测物料实时流量,出口处的水分仪检测出料含水率,结合加水系数等设备控制参数,通过一套数学模型计算出理论加水量,通过PID闭环控制实际加水量,并跟踪理论加水量,从而实现出口含水率的控制。实际加水量由安装在加水管路中的E+H电磁流量计检测并反馈给控制系统。含水率控制框图如图2所示:

图2 出口含水率闭环控制系统框图Fig.2 closed loop control system of output moisture content diagram

1.2 系统存在的问题

1.2.1 风温度控制不完善

在生产过程中,叶片松散回潮机通过打开换热器蒸汽管路阀门对换热器进行加热,当温度偏低时,通过热风管路进行蒸汽补偿,对热风系统进行加热。但是由于补偿蒸汽在提高热风温度的同时,也会增加物料含水率,从而成为系统新的扰动;另外蒸汽通过换热器加入滚筒,当温度高于设定工作温度时,缺乏精细的控制手段对热风系统进行温度调节。

1.2.2 含水率控制不够精准

(1)喷嘴。由于松散回潮滚筒尺寸比较大,从滚筒内的增湿区和平衡区来看,使用单个喷嘴增湿,导致部分烟叶含水率不均匀,最终致使出口含水率Cpk(过程能力指数)较低。

(2)控制参数。松散回潮理论加水量(kg/h)计算公式为:

式中:Wosp-出口含水率设定值;Wipv-入口含水率实际值;Li-入口处电子秤瞬时流量;K-加水系数。

从(1)式可以看出,由于出口含水率设定值为工艺标准值不能调整,松散回潮加水系数在批生产过程中为固定值,只是不同牌号有所差异。固定加水系数不适用于来料含水率变化较大的松散回潮控制系统。

(3)料头含水率超调,震荡时间长,回潮后叶片含水率波动较大。

松散回潮整体控制能力基本处于受控状态,但11个牌号Cpk极差偏大,大牌号过程控制能力弱于小牌号。对测试值进行统计,结果显示松散回潮回风温度Cpk值为1.38,松散回潮出口含水率Cpk值为1.18。表明回风温度能力足但过程不稳定,含水率过程能力一般,需要进行提高。

2 过程控制系统改进设计

2.1 回风温度控制

(1)控制结构的改进

如图1所示,通过在原热风蒸汽管路的换热器支路,把气动薄膜阀更换为带有电气定位器的气动薄膜调节阀,通过调整通入换热器的蒸汽流量和压力改变热风温度。避免了由于补偿蒸汽含水率不为零,补偿蒸汽时增加了温度也增加了物料含水率。当蒸汽通过换热器加入时,温度高或低于设定工作温度时,用气动薄膜调节阀对换热器温度进行调节,从而对热风温度进行调节降低回风温度和出口含水率的波动。

(2)优化控制参数

针对大牌号黄金叶(金满堂),对换热器支路带定位器的阀门开度进行了实验,经过对比分析并不断调整,最终确定为:把补充新风设定为固定值0时,预热状态下热风温度56℃,阀门开度对应81%,生产状态下热风温度55℃,阀门开度对应89%。每个牌子的值整定出来后,形成配方,由中控室下发,阀门开度可自由调节,最终实现了热交换器与各牌号热风温度的匹配。

2.2 烟片出口含水率的控制

2.2.1 结构的改进

(1)对松散回潮机加水系统进行改善。在松散回潮滚筒出口加装一个双介质二元喷嘴,同时将正常加水量管路进行均分,变一个喷嘴喷雾为两个喷嘴喷雾,增大其雾化面积,避免因使用单个喷嘴增湿,受引射压力、角度等因素的控制,不能完全覆盖烟叶,造成部分烟叶未充分吸附或扩散吸收水分,让更多的物料吸收水分。

(2)在松散回潮滚筒出口端增加一套自动控制加水系统,喷嘴在滚筒的后端,由于后室的物料位置与前室的物料位置不同,为保证水喷洒在1.5 m处的烟叶上,其位置设计和前端的喷嘴位置不在一个水平面上,比前端喷嘴的位置略低,并且垂直方向上也有一个向上的偏角,用蒸汽来引射,生产时,高压蒸汽通过减压阀进行减压,通过压力表观察,使其达到生产工艺要求的压力值,生产时通过气动薄膜阀将引射和雾化蒸汽通入双介质喷嘴,引射雾化增湿水。如图3所示:

图3 完善后的后室加水控制示意图Fig.3 after chamber with water control diagram of after perfe ction

正常生产时,前室保留优化前的加水控制模 式,即PLC根据出口含水率数值,根据公式1进行计算,加入计算出的理论加水量,并通过电磁流量计进行实时监控,然后将实时加水量反馈至PLC中,控制调节阀的开度,形成闭环进行水流量PID准确调节,其实对于出口含水率的控制来说,前室的加水量作为前馈调节处理含水率控制的一个扰动;为解决后室加水系统能稳定工作,需要变动松散回潮前室加水控制部分,将入口加水量改为完善前的85%,剩余15%由后室加水系统进行补充,避免入口加水量过大时后室加水没有调节余量。为防止后室加水系统过早开始工作造成松散回潮机筒壁积水,当入口加水系统工作90 s后,后室补水系统开始工作,当松散回潮机出口含水率达到比设定值低0.8 %的值以后,出口含水率反馈至后室加水控制系统,修正后室加水量,实现松散回潮机后室加水的反馈控制,补偿前室加水的不足,快速调整松散回潮出口含水率,后室加水PID程序在固定的功能块[10]中来实现。前室水流量PID控制器和后室含水率PID控制器共同作用,形成一个复合的PID控制系统,前室水流量控制作为后室的出口含水率的前馈调节。其控制系统框图如图4所示:

图4 改善后出口烟片含水率控制系统框图Fig.4 output moisture content control system diagram of after perfection

2.2.2 优化控制参数

松散回潮机加水程序原设计使用固定加水系数,当来料含水率波动,含水率偏离正常值过大时,加水量不能与来料保持最佳匹配,导致出口含水率波动,影响到出口含水率Cpk。

通过统计分析,找出不同来料含水率需要的不同加水系数,优化含水率控制模式,然后根据来料含水率自动调整加水系数。通过对加水控制程序重新编程,添加加水系数自动切换程序。设计思想是:根据来料含水率将来料分为正常、偏大、偏小几个段,为不同的段设定一个加水系数,程序将根据来料所处含水率段自动切换加水程序,执行不同的加水系数。如果入口含水率低于设定下限值按设定下限值计算,如果入口含水率大于设定上限值就按设定上限值计算,来料含水率在13.0%-15.0%时就按照设定加水系数加水,当来料含水率在12.5%-13.0%时,设定加水系数为-0.05,在12.0%-12.5%时,设定加水系数为-0.1。具体在PLC控制程序中来实现[10]。

2.2.3 优化控制料头超调

针对这一情况,通过完善松散回潮控制程序,将回潮机入口含水率小于12.0%时按12.0%计算(一般情况下正常生产时来料含水率要大于12.0%),防止料头时松散回潮出口含水率过度超标,同时当出口含水率大于15.0%时计算加水量的入口含水率不能小于12.0%,防止当意外断料时出现和料头一样的超调现象;同时为防止来料含水率过大,控制系统技术加水量过小的问题,增加了松散回潮机入口含水率上限值,对应于加水量计算的松散回潮机入口含水率进行限制。

3 应用效果评价

改进完善后跟踪3个月,生产总批次923批,其中金满堂279批,在此期间对该工序回风温度、含水率分别进行了180次的重复测试和统计,并绘制了出口含水率单值Cpk控制图,如图5所示。从图中可以看出松散回潮出口含水率Cpk较高,平均值为1.714,松散回潮机出口含水率指标运行稳定且过程可控。

图5 完善后出口烟片含水率 Cpk单值控制图Fig.5 output moisture content Cpk single value control diagram of after perfection

从图6可以看出改进后松散回潮回风温度Cpk较高,平均值为2.783,松散回潮热风温度过程能力得到了提高,能力非常充分。

图6 完善后回风温度Cpk单值控制图Fig.6 Recirculated air temperature Cpk single value control diagram of after perfection

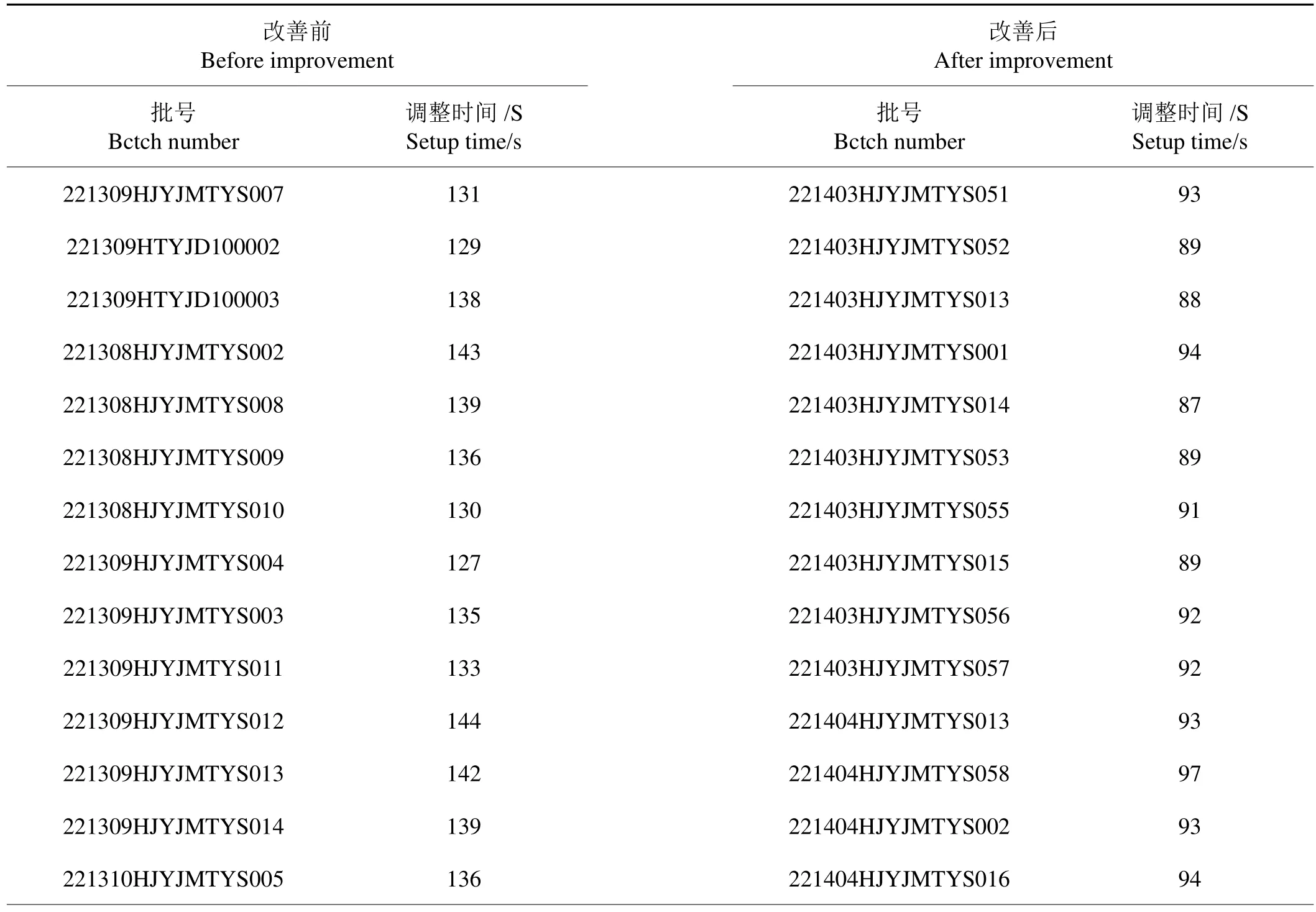

根据2003版《卷烟工艺规范》中的规定,松散回潮后烟片温度控制在55.0℃至75.0℃,允差±3.0℃,金满堂的设定值是55℃,允差±2.5℃,通过分析对比出口烟片温度PID调节曲线,随机抽取30批进行统计,改善前后出口烟片温度从超调到其回归在52.5℃至57.5℃之间的调整时间如表1所列。

表1 出口烟片温度调整时间Tab.1 Setup time of output trip tobacco temperature

续表1

从表1可以看出,改善前的调整时间平均为134.37s,改善后出口物料温度的平均调整时间是91.33s,过程时间比完善前平均缩短43.04s左右。随机分别抽取一批改善后的金满堂的料头和改善前的记录进行对比,如图7所示,改善后的调整时间都大大减少,达到了快速调整的效果,出口物料的温度控制比改善前明显稳定了。平均标偏SD从0.45降低到0.23,数据集中,优化效果明显。

图7 出口烟片温度的趋势图Fig.7 Trend diagram of output tobacco temperature

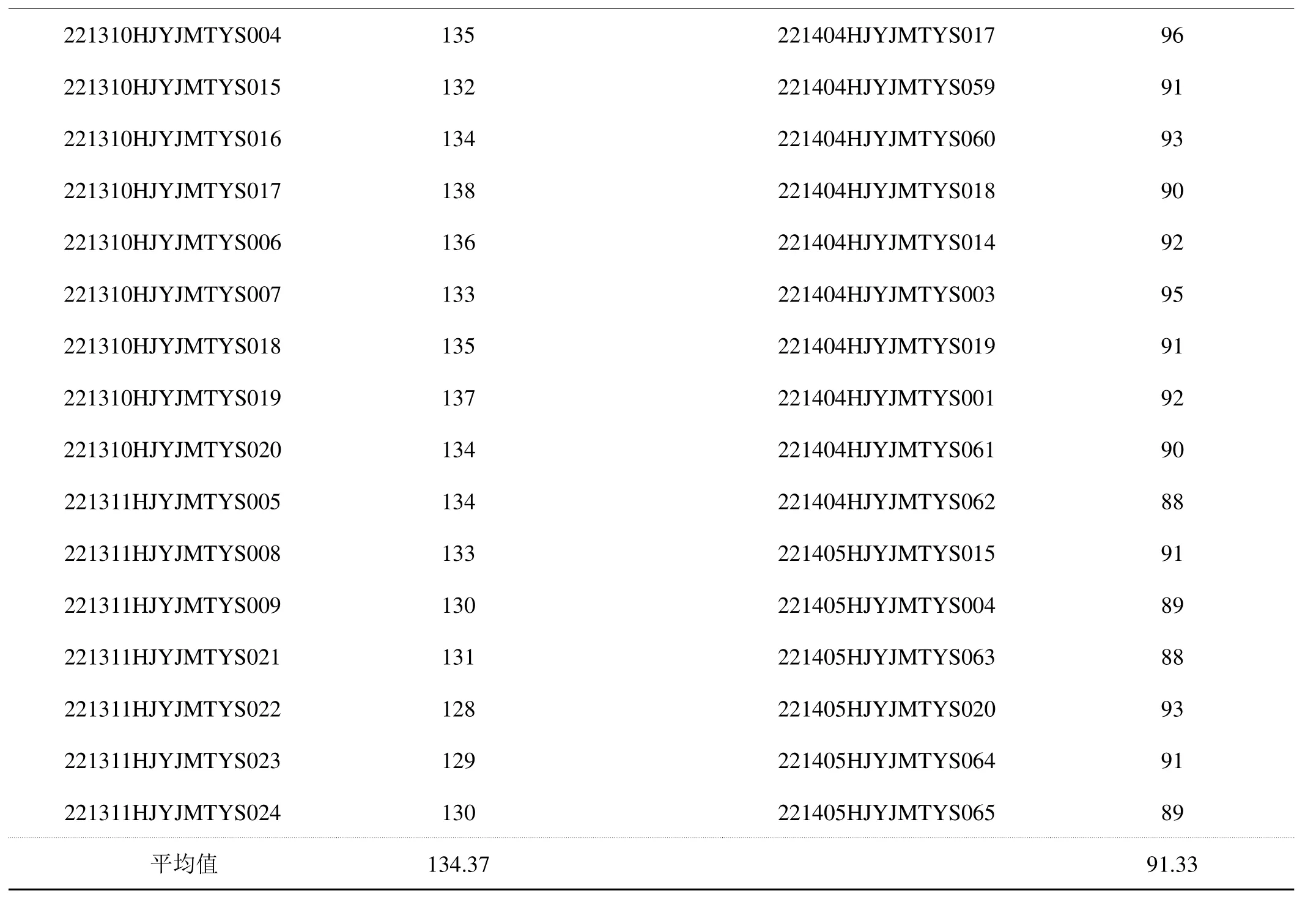

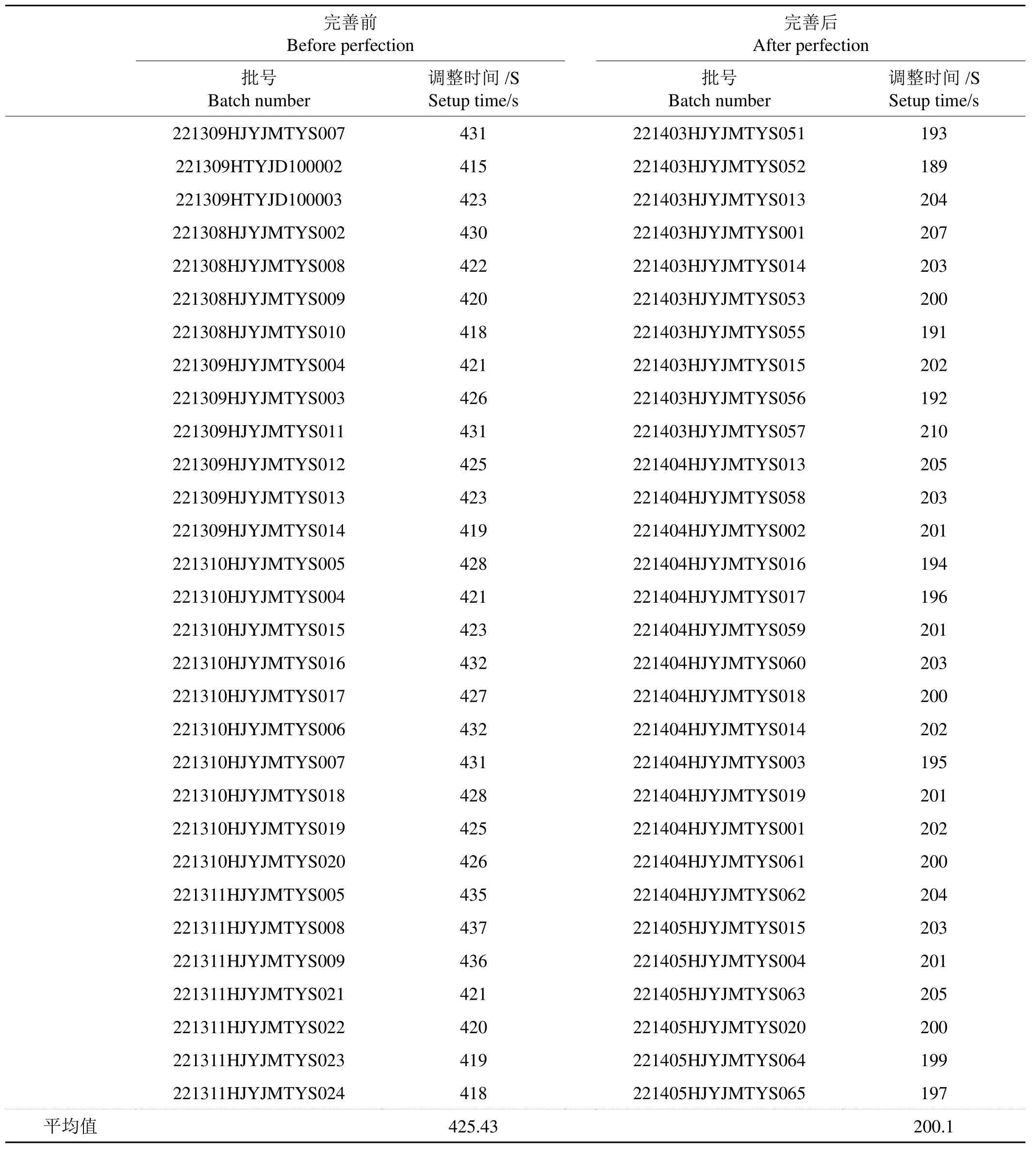

根据2003版《卷烟工艺规范》中的规定,松散回潮后烟片含水率控制在17.0%至20.0%,允差±1.5%,金满堂的标准要求是(18.8±1.0)%。通过分析对比出口烟片含水率PID调节曲线,随机抽取30批进行统计,完善前后出口烟片含水率从超调到其回归到17.8%至19.8%之间的调整时间如表2所列。

表2 出口烟片含水率调整时间Tab.2 Setup time of output moisture content

从表2可以看出,改善前的调整时间平均为425.43s,改善后出口烟片含水率的平均调整时间是200.1s,过程时间比完善前平均缩短225.33s左右。随机分别抽取一批改善后的金满堂的料头和改善前的记录进行对比,如图8所示,改善后的料头超调现象控制良好,调整时间大大减少,达到了快速调整的同时,出口烟片含水率控制比改善前明显平稳,平均标偏SD从0.43%降低到0.24%,数据比较集中,优化效果非常明显。

图8 出口烟片含水率的趋势图Fig.8 Trend diagram of output moisture content

经过完善,松散回潮工序过程加工的稳定性提高了,回风温度和含水率曲线明显趋于稳定,为后道工序加工的稳定性降低了难度,烘丝干头干尾量由平均70.00 kg降低到7.62 kg。提升了整个制丝线的过程控制能力,整体产品质量得到了提高,消耗指标也得到有效降低,松散回潮的合格率由原来的91.23%提高到98.62%,潮头干尾量由280kg降低到78kg。

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003:12-13.

[2]堵劲松,李善莲,李斌,等. 湿空气特性对烟片松散回潮过程的影响[J].烟草科技,2008 ( 6) : 5-10.

[3]林志平,舒芳誉,李清华.用方差分析法优化松散回潮工序工艺运行参数[C]/ /中国烟草学会工业专业委员会烟草工艺学术研讨会论文集.郑州:中国烟草学会工业专业委员会, 2006: 32-39.

[4]俞仁皓,宋家海,王建.松散回潮工序回风温度PID 控制参数的优化[J].烟草科技,2010(7):8-10.

[5]朱文魁.基于入口介质温湿度控制的新型松散回潮控制模式性能评价[J].烟草科技,2010(4):9-14.

[6]曹正良.片烟松散回潮含水率控制方式的改进[C]/ /中国烟草学会工业专业委员会烟草工艺学术研讨会论文集.青岛:中国烟草学会工业专业委员会, 2010:65-67.

[7]王雷.松散回潮出口水分稳定性的改进[J].科技致富向导,2011(5):116.

[8]宋克强,韩利强,袁书豪.松散回潮机出口水分稳定性研究[J].中国高新技术企业,2013(1):27-28.

[9]董伟,李坤,王健,赵瑜,闫军民HAUNI 松散回潮滚筒含水率控制系统的改进[J].烟草科技,2012 (11):20-22.

[10]廖常初.S7-300/400 PLC应用技术 [M].北京:机械工业出版社,2008.

Optimization design of control system in tobacco strips loosening and conditioning

LI Xiufang

Centre for Golden Leaf Cigarette Production ,China Tobacco Henan Industrial Co.Ltd.,Zhengzhou 450000,China

Reduced fluctuation of key parameters during tobacco strips loosening and conditioning may help to improve process control system.Improved control of recirculated air and moisture content can result in optimized process parameters which further help to reduce fluctuation of output moisture content and temperature.The average standard deviation of output moisture content was reduced to 0.24%from 0.43%.By so doing both operation stability and process control reliability were enhanced.

loosening and conditioning;process control;optimization

李秀芳.烟片松散回潮关键工艺参数过程控制系统的优化设计[J].中国烟草学报,2015,21(3)

李秀芳(1973—),硕士,工程师,研究方向:烟草设备管理、工业自动化技术应用,Email:zzlixiufang@163.com

2014-11-21

: LI Xiufang.Optimization design of control system in tobacco strips loosening and conditioning [J].Acta Tabacaria Sinica,2015,21(3)