微波辐射法制备Cu-SSZ-13催化剂及其对柴油车尾气NOx的脱除

2015-12-07俞华峰张国佩韩丽娜常丽萍鲍卫仁王建成

俞华峰 张国佩 韩丽娜,2 常丽萍 鲍卫仁 王建成,*

(1太原理工大学煤科学与技术教育部和山西省重点实验室, 太原 030024; 2太原理工大学材料科学与工程学院, 太原 030024)

微波辐射法制备Cu-SSZ-13催化剂及其对柴油车尾气NOx的脱除

俞华峰1张国佩1韩丽娜1,2常丽萍1鲍卫仁1王建成1,*

(1太原理工大学煤科学与技术教育部和山西省重点实验室, 太原 030024;2太原理工大学材料科学与工程学院, 太原 030024)

采用微波辐射法和传统水热法分别制备了Cu-SSZ-13催化剂, 用于柴油车尾气NOx的脱除. 用X射线衍射(XRD)、N2物理吸脱附、H2程序升温还原(H2-TPR)、电子顺磁共振(EPR)、NH3程序升温脱附(NH3-TPD)、电感耦合等离子体质谱(ICP-MS)及X射线光电子能谱(XPS)等方法对样品进行表征. 结果表明, 微波辐射法大大缩短了SSZ-13分子筛的晶化时间, 晶化9 h制得样品的结晶度与传统水热法晶化72 h制得样品的结晶度相近, 同时孔结构参数也得到了一定程度的改善, 微波辐射法制备样品的Brönsted(B)酸性位和Lewis(L)酸性位增多, 活性组分铜的负载量也得到显著的提高, 使得微波辐射法制备的催化剂呈现出优异的低温活性和水热稳定性.

微波辐射法; 传统水热法; Cu-SSZ-13; 脱硝; 水热老化

1 引 言

柴油机车因其燃油经济性好、动力性强、温室气体排放少、安全性能高、寿命长而受到广泛使用, 但柴油机车的稀薄燃烧技术产生大量的氮氧化物(NO、NO2、N2O)和颗粒物质(PM). 随着环保条例的日益苛刻, 对柴油车尾气中氮氧化物的排放量标准不断提高, 使得氮氧化物的脱除成为当前研究的热点之一. 氨选择性催化还原(NH3-SCR)技术是一种高效的净化技术.1对NH3-SCR技术而言, 过渡金属基分子筛催化剂(尤其是Cu基和Fe基)展现出高的活性、高的N2选择性及优异水热稳定性.

Iwamoto等2首次通过离子交换制得Cu-ZSM-5催化剂用于NOx净化, 具有优异催化活性. 随后, Cu-Y及Cu-Beta催化剂依次被用于NOx净化中, 但其在柴油车尾气高温湿热环境下易失活, 难以满足汽车工业的需求.3近年来, 具有CHA结构的Cu-SSZ-13和Cu-SPAO-34分子筛催化剂被用于柴油车尾气NOx净化中, 由于其特殊的孔道结构(孔径为0.38 nm), 活性和N2选择性不仅得到改善, 而且其抗水热老化能力得到较大程度提高, 成为目前研究重点之一.4–6SSZ-13分子筛的合成局限于传统水热合成方法, 通常晶化时间需要72 h以上,7–9研究发现, 传统的水热合成法暴露出温度分布不均、反应周期长、能耗高和易产生杂晶的弊端.

20世纪80年代后期, 微波辐射法作为一种新型材料合成方法, 可以实现分子水平的加热和振动,被应用到分子筛的合成过程中, 开创了分子筛的绿色、快速合成新路线.10与传统的水热法相比, 微波具有加热均匀、反应条件温和、升温快速等特点,克服了传统水热加热的滞后性; 而且在微波加热过程中, 除了热效应, 还会产生特定的微波效应, 可以加强水分子的布朗运动和旋转动力学, 造成水分子的氢键断裂而使水分子活化, 活化后的水分子可以促使分子筛的凝胶溶液溶解.11–12微波在合成分子筛的工艺中所起主要作用为缩短诱导期和提高成核及核生长的速率, 进而缩短反应周期(一般为1–20 h),13–15降低能耗, 改善分子筛的结构和性能, 减少杂晶的大量形成. 经过几十年的研究, 采用微波辐射法及辅助法成功合成出MCM-41、16–18NaA、19MCM-22、14ZSM-5、20,21SAPO13,15,22及SBA-1523等分子筛及分子筛膜, 且各方面性能均有所改善. 目前,合成SSZ-13的模板剂种类较少, 主要为廉价的络合模板剂(Cu-TEPA)24,25和昂贵的N,N,N-三甲基-1-金刚烷离子盐(TMAda+).7,8课题组初期尝试采用Ren等24的SSZ-13合成方法(模板剂为Cu-TEPA), 以微波为热源, 发现采用微波辐射加热晶化方式未能成功合成Cu-SSZ-13, 可能微波影响络合模板剂的络合指数或造成其结构上的变化, 使其结构导向作用减弱. 也间接证明了模板剂的选择对SSZ-13微波合成显得非常重要.

本文将以N,N,N-三甲基-1-金刚烷氢氧化铵(TMAda-OH)为结构导向剂, 利用微波辐射加热方式晶化合成SSZ-13分子筛, 通过离子交换将Cu2+交换到SSZ-13分子筛上制得Cu-SSZ-13催化剂, 用于柴油车尾气中NOx的脱除考察, 并与传统水热法制备的Cu-SSZ-13催化剂对比分析.

2 实验部分

2.1 催化剂的制备

2.1.1 SSZ-13分子筛的合成

以硫酸铝(99%, 天津市风船化学试剂科技有限公司)、硅溶胶(30.0%–31.0%SiO2, 青岛海洋化工有限公司)、氢氧化钠(99.7%, 天津市科密欧化学试剂有限公司)及去离子水为原料, TMAda-OH(25%, 泸州大洲化工有限公司)为结构导向剂, 按照原料摩尔比为12(Na2O) : 1(Al2O3) : 40(SiO2) : 10(TMAda-OH) : 900(H2O), 合成SSZ-13分子筛. 制备过程如下: 首先将硫酸铝溶解于去离子水中, 然后缓慢加入N,N,N-三甲基-1-金刚烷氢氧化铵, 经过充分搅拌均匀, 加入氢氧化钠, 搅拌0.5 h后, 加入硅溶胶, 搅拌2 h得到初始凝胶溶液. 将得到的初始凝胶溶液装入微波消解仪(MDS-15, 上海新仪微波化学科技有限公司)专用的聚四氟乙烯反应釜中, 采用温控模式加热晶化合成分子筛. 在微波功率为400 W的条件下在0.25h时间内由室温升温至175 °C, 然后在该温度下恒温9 h. 传统的水热法合成是将以上同样体积初始凝胶溶液装入相同体积的聚四氟乙烯内套的高压反应釜中, 于175 °C下静态水热晶化72 h.

经过以上两种加热方式晶化后的产物, 自然冷却至室温, 然后将固体和母液分离, 固体经去离子水洗涤至pH为8, 洗涤后的晶化产物在温度为110 °C的条件下进行干燥, 干燥时间为12 h, 最后在550 °C下焙烧8 h, 升温速率10 °Cmin–1, 自然冷却至室温, 即得到SSZ-13分子筛原粉.

2.1.2 离子交换

依据Fickel等7的操作步骤, 先进行铵交换, 然后进行铜离子交换. 具体步骤: 将1 g的SSZ-13原粉加到500 mL的0.1 molL–1硝酸铵溶液(99%, 天津市科密欧化学试剂有限公司)中, 在80 °C恒温水浴条件下交换8 h后, 抽滤洗涤, 室温干燥12 h, 得到NH4-SSZ-13分子筛; 然后取1 g加到配制的500 mL的0.025 molL–1硫酸铜(99%, 天津市永大化学试剂有限公司)溶液中, pH值通过加入稀硝酸维持在3.5, 80°C恒温水浴交换1 h, 制得Cu-SSZ-13催化剂. 微波辐射法和传统水热法制得Cu-SSZ-13催化剂分别标记为MW和CH.

2.2 催化脱除NOx性能测试

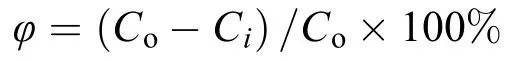

催化剂的NH3-SCR活性评价在固定床反应器中进行, 原料气的组分: 0.05% NO, 0.05% NH3, 5% O2, He平衡, 空速为120000 h–1, 配备2 m气体池的傅里叶变换红外光谱仪(NICOLET iS10, 美国赛默飞世尔科技有限公司)同步检测尾气中NOx的浓度. 0.10mL的40–60目的Cu-SSZ-13装入石英反应管(内径4 mm), 首先在氦气气氛下进行反应前预处理, 以10 °Cmin–1的升温速率将样品从室温升温至500 °C,恒温1 h, 然后将反应器温度降至100 °C, 开始活性评价, 升温速率为10 °Cmin–1, 升温区间为100–700 °C. 为了避免程序升温产生的温度波动, 在一个目标温度点恒温30 min, 测量尾气中NOx的浓度, 按照如下公式计算其转化率.

其中, φ代表NOx的转化率; Co和Ci分别代表NOx的初始浓度和反应器尾气出口浓度.

为了考察催化剂的抗老化性能, 新鲜催化剂(标记为F)置于混合气氛(10% H2O/He)中, 在温度为780 °C的条件下老化20 h, 得到老化后的样品(标记为A).再用相同评价条件对老化后样品进行活性评价.

2.3 样品表征

用Rigaku MiniFlex 600型X 射线衍射仪(日本理学有限公司)对样品的晶体结构进行测定. 管电压40kV, 管电流15 mA, Cu靶Kα射线( λ = 0.154056 nm),扫描步长为0.01, 扫描速率10 (°)min–1, 扫描角度为5°–60 °.

用PX200A型多用吸附仪(天津鹏翔科技有限公司)对样品的程序升温还原(H2-TPR)行为进行测试.以15% H2/N2为载气, 先在150 °C下烘干60 min, 称样品100 mg, 载气流量20 mLmin–1, 再在100 °C下吹扫30 min至基线水平后以5 °Cmin–1的升温速率升至600 °C, 还原反应前后氢气的含量变化由热导池检测器检测. 热导池温度80 °C, 桥电流80 mA.

用AUTOCHEM2920型多用吸附仪(美国麦克仪器公司)对样品的程序升温脱附(NH3-TPD)行为进行测试. 以流量为40 mLmin–1的高纯He为载气, 30 mg样品先在500 °C下用载气吹扫60 min, 然后冷却到50 °C, 吸附20% NH3/He气体至饱和, 用载气吹扫30 min后以10 °Cmin–1的升温速率升至800 °C, 脱附出来的NH3由热导池检测器检测. 热导池温度100 °C, 桥电流80 mA.

用Bruker EMX光谱仪(德国布鲁克仪器有限公司)对样品的电子顺磁共振(EPR)进行测试, 测试温度为25 °C(室温). 测试时, 先将粉末样品(10 mg)装入一端开口的玻璃管中, 再密封整个玻璃管. 使用Bruker BioSpinWinEPR软件进行数据的分析处理.

用安捷伦科技有限公司生产的Agilent 7700系列电感耦合等离子体质谱(ICP-MS)进行样品Cu含量的测定.

用英国Kratos公司生产的AXIS ULTRA DLD型X光电子能谱仪对样品表面原子含量变化进行分析. 以单色化Al Kα(hν = 1486.6 eV)为X光源, 采用污染碳(C1s的Eb= 284.6 eV)对样品进行荷电校正, 使用sheirly法扣除背景.

用ASAP2460型吸附仪(美国麦克仪器公司)对样品的孔结构进行分析, 样品的用量为50 mg, 测试前于300 °C下真空预处理10 h, 吸附温度为–196 °C, N2为吸附质. 采用BET(Brunauer-Emmett-Teller)法计算总比表面积, t-plot法计算微孔比表面积, 密度泛函理论(DFT)计算微孔的孔容.

3 结果与讨论

3.1 活性评价

图1a为两种方法制备Cu-SSZ-13催化剂老化前后的脱硝活性评价. 由图可见, 微波辐射法快速晶化制得催化剂的新鲜样品的低温活性显著提高, 150 °C时其NOx转化率达到90%, 其活性窗口为150–580 °C (NOx转化率高于90%), 而传统水热法制得样品的活性窗口为200–620 °C. 虽传统水热法制备的Cu-SSZ-13催化剂的高温活性较好, 但在780 °C, 10%的水蒸气环境下老化20 h后, 传统水热法制得样品的高温活性下降明显, 而微波辐射法样品老化后的高温活性降低程度较小, 表明采用微波辐射法提高了样品的抗老化能力.

图1 Cu-SSZ-13催化剂水热老化前后NH3-SCR活性评价(a)和N2O生成量(b)Fig.1 NH3-SCR activity (a) and N2O formation (b) of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

N2O为NH3-SCR催化反应中主要的副产物, 对环境可造成更严重的危害. 图1b为两种方法制得Cu-SSZ-13催化剂老化前后N2O的生成情况. 从图可看出, 对新鲜样品而言, 两种方法制得催化剂N2O出现的温度窗口分别为180–400 °C和220–520 °C, 生成量最大值均为10 × 10–6左右. 老化之后, 两者N2O生成量均增加, 但传统水热法制得样品老化后N2O生成量增加幅度大, 其产生的温度窗口拓宽为160–520 °C, 而微波辐射法制得样品老化后N2O产生的温度窗口为160–440 °C. 两种方法制备的样品老化前后N2O生成量的分布差异可能与各自活性组分的含量和分布以及骨架结构有关.26,27综合考虑N2O的生成量和出现温度窗口, 微波辐射法制备的Cu-SSZ-13催化剂选择性得到一定程度提高. 为了进一步探讨引起该活性变化的原因, 对两种方法制得样品的物理化学性能进行多方位的测试表征.

3.2 催化剂表征

3.2.1 XRD表征

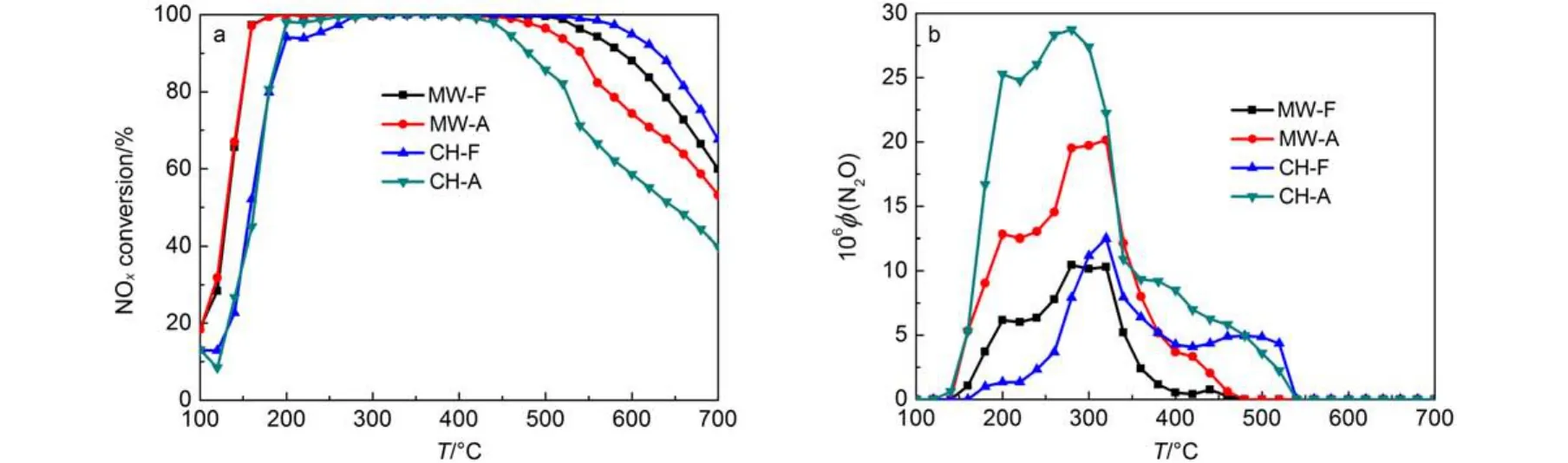

图2 Cu-SSZ-13催化剂水热老化前后的XRD图Fig.2 XRD patterns of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

为了考察制备方法对Cu-SSZ-13催化剂晶体结构的影响, 对老化前后样品做XRD表征分析, 图2为两种方法制备的Cu-SSZ-13催化剂老化前后XRD谱图. 微波辐射法(晶化9 h)和传统水热法(晶化72 h)制得样品在2θ = 9.5°, 14.0°, 16.1°, 17.8°, 20.7°, 25.1°, 26.2°, 30.7°均出现SSZ-13的特征衍射峰, 且峰强度相近, 而微波辐射法制备的样品在16.1°((021)晶面)和25.1°((104)晶面)衍射峰峰强度较高, 说明微波加热方式替代传统加热方式不仅可显著缩短晶化所需的时间, 也有利于(021)和(104)晶面生长. 晶化时间的缩短主要归因于微波可促进凝胶母液快速溶解, 活化水分子, 提高反应速率, 缩短分子筛晶化过程中的诱导期和成核期周期.11,12经过老化后, 两种方法制得催化剂的峰强度均降低, 骨架结构的选择性随着降低, 导致N2O的大量产生, 但传统水热法制得催化剂峰强度降低更明显, 显示其骨架结构遭到的破坏更严重, 因此N2O的生成量增加较多. 通过XRD分析可以看出, 微波加热方式用于SSZ-13合成可以提高SSZ-13分子筛晶化速率, 进一步离子交换制得的Cu-SSZ-13催化剂具有良好的水热稳定性,非常适宜柴油车运行的工况.

3.2.2 ICP和H2-TPR表征

利用ICP测得微波辐射法制得样品老化前后的Cu含量为1.68%(w)和1.61%(w), 而传统水热法制得样品老化前后的Cu含量为0.88%(w)和0.84%(w). 由ICP的结果可以得到看出, 微波辐射法制得催化剂在相同离子交换时间, Cu的离子交换度高于传统水热法制得样品, 这可能与微波辐射法改变骨架中Si和Al元素的分布使其骨架中易被Cu离子交换的位置增多有关.

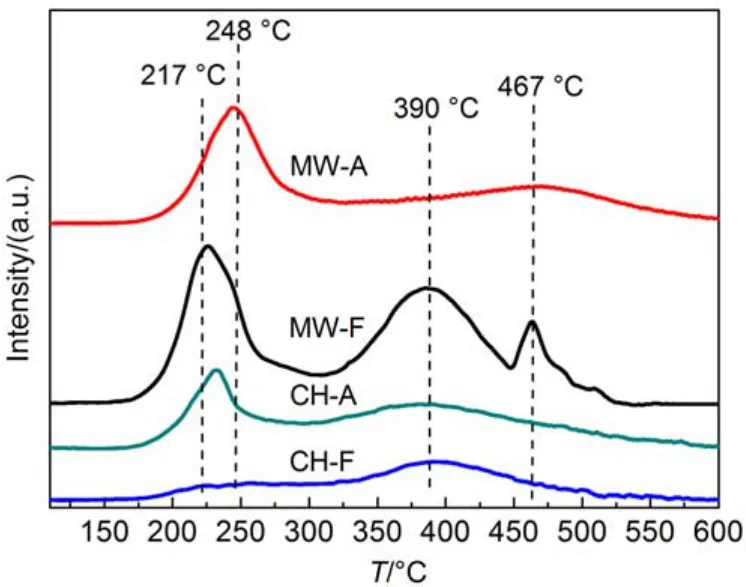

为了考察骨架中活性组分Cu的还原性, 对老化前后的样品分别做了H2-TPR测试, 结果见图3所示.活性组分Cu2+在CHA骨架中有六圆环、CHA超笼及八元环三种落位, 当Cu2+负载量较少, 由于六圆环的Cu2+较稳定, 优先落位于六圆环中, 部分的Cu2+进入超笼中, 随着Cu2+的负载量增加, 超笼中Cu2+开始靠近八元环.9,28–32不同位置的Cu2+被还原难易程度有较大区别, 对应于不同的还原峰温度区间. 由图可见,在217、248、390和467 °C出现四个还原峰, 217°C的还原峰归为靠近八元环的Cu2+被还原成Cu+, 248 °C的出现还原峰归为超笼中Cu2+被还原成Cu+, 390 °C和467 °C两个还原峰归为六元环中的Cu2+被还原成Cu+. CHA骨架中Cu+还原Cu需要在较高的温度才能进行, 还可能存在稳定位置的Cu+而无法被还原.33微波辐射法制备的样品低温还原峰面积明显高于传统水热法制得样品, 表明易还原的Cu2+较多,这是其具有优异的低温脱硝活性的重要原因之一.25水热老化后, 传统水热法制备的样品在200–300 °C出现的低温还原峰峰面积增加, 可能是分子筛的骨架严重破坏使部分的Cu+和Cu2+转变成高度分散的CuOx(CuO或Cu2O), 其在200–300°C范围出峰.26,30,34骨架中Cu+和Cu2+转变成CuOx也可能促使SCR循环中形成中间产物分解生成N2O, 使其选择性明显降低. 微波辐射法制得样品老化后低温还原峰面积变化较小, 但390 °C出现的六圆环的峰面积减少, 表明在老化过程六圆环中的Cu2+出现较大程度迁移或转变成其它价态 (Cu+或/和Cu0), 这可能是导致其高温活性和选择性降低的重要因素之一. 微波辐射法制备样品老化前后还原峰的面积均高于传统水热法制备的样品, 说明前者有较多的活性组分Cu2+被还原, 但较多的Cu2+有利于NH3的高温氧化, 而不利于高温NOx的转化, 这应该是微波辐射法制备的新鲜样品高温转化率略低于传统水热法制备的样品的主要原因;7,27,35但老化后, 传统水热法制得样品的骨架结构破坏严重, 使得微波辐射法制得样品的高温脱硝活性明显优于传统水热法制备的样品.25

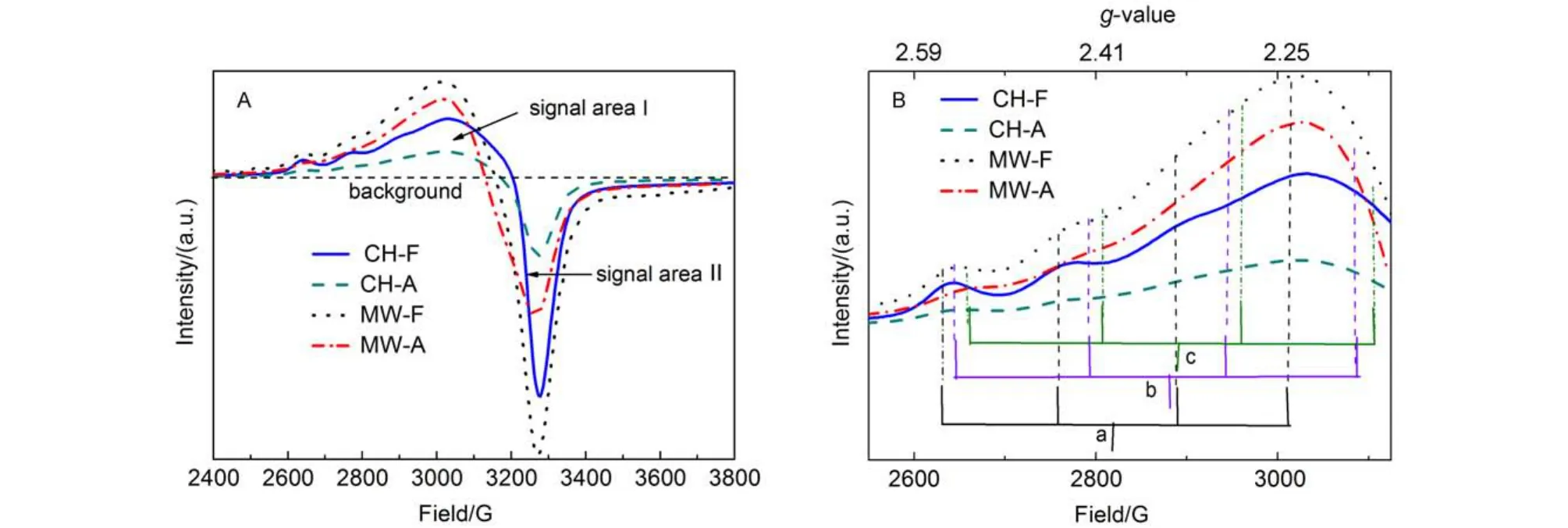

3.2.3 EPR表征

孤立的Cu2+因含一个未配对电子而具有顺磁性质, 在室温或低温下, 产生强的EPR信号(Cu+和二聚体的Cu2+均不产生EPR信号), 通过EPR可获得铜基分子筛催化剂的孤立Cu2+的配位环境及其分布.30,31,36图4为两种方法制得Cu-SSZ-13催化剂的老化前后的EPR谱图和超精细结构局部图. 从图可见, 微波辐射法制备的Cu-SSZ-13催化剂EPR信号面积高于传统水热法制备的Cu-SSZ-13催化剂, 而Gao等31报道EPR信号的面积和Cu2+的负载量成正相关关系, 因此通过信号的面积也可以证明微波辐射法提高活性组分Cu2+负载量, 与H2-TPR结果相一致. 老化后,两种方法制备样品的EPR信号面积均衰减, 而微波辐射法制得样品的信号面积的减小幅度相对较少,可以认为微波辐射法制备的样品Cu2+较为稳定. 依据文献,26,30,37,38图4B的g||= 2.38, A||= 128.0 G; g||= 2.35, A||= 145.0 G; g||= 2.340, A||= 154.3 G四重超精细结构可以归属于a位置的Cu2+(六元环中三个O原子配位的Cu2+)、b位置的Cu2+(CHA超笼中Cu2+)和c位置的Cu2+(CHA超笼中靠近八元环的Cu2+), EPR超精细结构所对应的三种Cu2+位置与H2-TPR中的三种Cu2+位置相一致. 传统水热法制备的样品老化后超精细结构破坏较为严重, 而且其信号面积降低的程度也比微波辐射法制备的Cu-SSZ-13催化剂大, 说明其老化后Cu2+配位环境变化较严重, 孤立的Cu2+大量消失, 而H2-TPR图的低温还原峰面积却一定程度的增加, 从而可以推测还原峰面积增加是脱硝活性很低的CuOx的还原引起的.

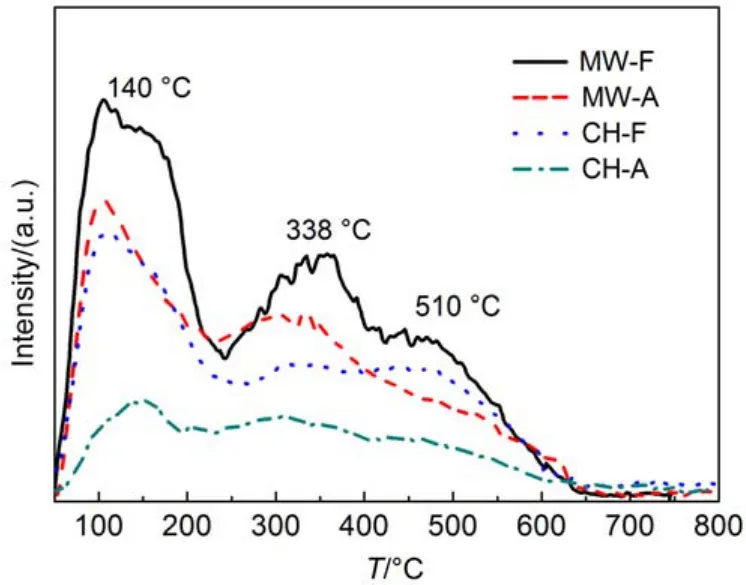

3.2.4 NH3-TPD表征

对于NH3-SCR反应, 沸石分子筛催化剂的酸性位有利于NH3的吸附活化, 是NH3分子还原NO的重要步骤之一.39,40通常, 在120–250 °C范围的脱附峰归属于弱酸位吸附NH3的脱附; 在250–700 °C范围的脱附峰归属于强酸位吸附NH3的脱附. 由图5样品的NH3-TPD可以看出, 两种方法法制备的Cu-SSZ-13均在140、338、510 °C附近出现三个NH3脱附峰, 其中140 °C附近的峰归属为弱酸位吸附NH3的脱附(NH3的物理吸附和Lewis(L)酸吸附NH3), 338 °C处对应强酸中心(铜离子引起的L酸强酸性位), 510°C附近的脱附峰是由强Brönsted(B)酸性位引起.41,42通过样品(老化前后)脱附氨量可以明显看出微波辐射法快速合成的样品的B酸和L酸的酸性位远多于传统水热法长时间合成的样品, 可能因微波周期变化电磁场对极性物质产生的周期运动, 改变了Si和Al在SSZ-13分子筛产物中的分布, 促使B/L酸性位增多.43–45不同酸性位对NOx的转化率的作用存在一定区别, 较多的弱酸位和孤立的Cu2+可以提高NH3-SCR低温活性, 而较强B酸高温时可一定程度地加速NH3的氧化, 造成高温活性降低.33,42这可能是微波辐射法制备的新鲜样品低温活性高于传统水热法样品, 而高温活性略低于传统水热法制备的样品因素之一. 此外, 通过NH3的脱附量变化发现微波辐射法制备的样品老化后酸性位的数量变化较小, 表明其分子筛骨架和金属活性组分等提供的酸性位受到破坏程度较小, 与XRD结果一致, 也说明了其具有较强的抗老化能力.

图3 Cu-SSZ-13催化剂水热老化前后的H2-TPR图Fig.3 H2-TPR profiles of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

图4 Cu-SSZ-13催化剂水热老化前后的EPR谱图(A)和超精细结构局部图(B)Fig.4 EPR profiles (A) and hyperfine structure topography (B) of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

图5 Cu-SSZ-13催化剂水热老化前后的NH3-TPD图Fig.5 NH3-TPD profiles of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

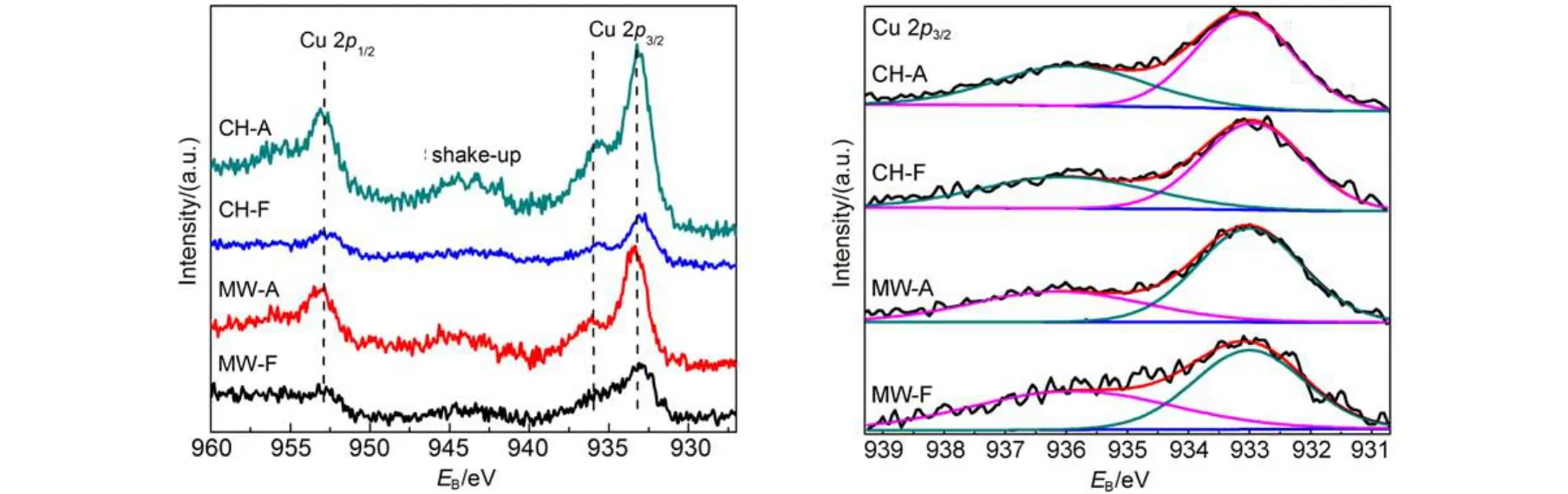

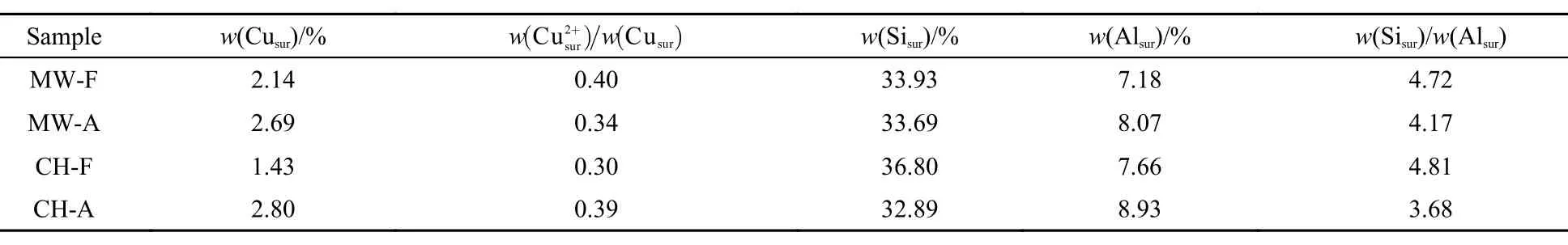

3.2.5 XPS表征

对两种方法制备的Cu-SSZ-13催化剂的老化前后样品进行XPS分析, 结果见图6所示. 从图6可知,老化前后的样品均出现了Cu 2p3/2(930–939 eV)和Cu 2p1/2(950–955 eV)的主峰及振动峰, 其中, Cu 2p3/2在933 eV处附近的峰归因于Cu+的存在, Cu 2p3/2在935.7 eV处附近的峰和940–950 eV的振动峰归因于Cu2+的存在.46,47对比主峰面积的变化, 发现两种方法制备的催化剂老化后主峰面积均增加, 但传统水热法制备的样品老化后主峰面积增加较多, 可初步证明经过老化后Cu在催化剂体相和表面发生迁移,而传统水热法制备的样品Cu在表面富集较多, 活性组分的迁移与催化剂骨架结构破坏程度具有一定关系.

图6 Cu-SSZ-13催化剂水热老化前后Cu 2p XPS谱图Fig.6 Cu 2p XPS spectra of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

对老化前后样品的XPS谱图的Cu 2p3/2主峰分峰拟合发现, 微波辐射法制得样品的值高于传统水热法制备的样品, 而ICP的结果也表明微波辐射法制得样品Cu的交换量较高, 以上两个原因导致Cu2+的H2-TPR还原峰面积和EPR信号面积高于传统水热法. 老化之后, 微波辐射法制备的样品的值由0.40降至0.34, 传统水热法制得样品的值由0.30增至0.39, 说明微波辐射法制得样品老化之后, 部分Cu2+转变成Cu+/0, 虽然用传统水热法样品的Cu2+的含量增加, 但是从其催化活性降低及EPR结果中孤立Cu2+的大量减少, 可间接推断形成了部分CuO.42传统水热法制备的样品的表面Si和Al元素含量比老化前后变化较为明显(4.81变为3.68), 而微波辐射法制备的样品老化前后表面Si和Al元素的含量比变化较小(4.72变为4.17), 说明老化过程中传统水热法制备的样品表面和体相元素发生迁移较为严重. 两种方法制得样品老化前后的XPS结果反映出微波辐射法制备的样品的骨架的水热稳定性优于传统水热法, 与XRD及NH3-TPD等表征反映的规律一致.

表1 Cu-SSZ-13催化剂水热老化前后表面元素含量的XPS数据Table1 Elemental contents on the surface of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment according to the XPS spectral results

表2 Cu-SSZ-13催化剂水热老化前后孔结构特征参数Table2 Pore structure parameters of Cu-SSZ-13 catalysts before and after hydrothermal aging treatment

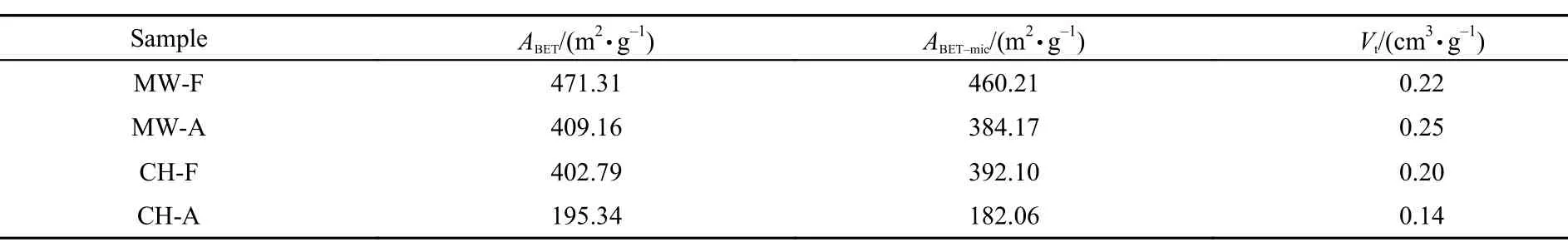

3.2.6 BET表征

表2为微波辐射法和传统水热法制备的Cu-SSZ-13催化剂的孔结构特征参数, 可以看出两种方法制备的样品的总比面积和微孔的比表面积相近,且其孔道主要为微孔. 对新鲜样品来说, 微波辐射法制备的样品比表面积和微孔比表面积高于传统水热法. 水热老化之后, 传统水热法制备的催化剂的孔结构参数变化较大, 其总比表面积由402.79m2g–1降至195.34 m2g–1、微孔比表面积由392.10 m2g–1降至182.06 m2g–1、孔体积由0.20 cm3g–1降至0.14 cm3g–1; 而微波辐射法制备的样品的变化幅度较小, 总比表面积由471.31 m2g–1降至409.16 m2g–1、微孔比表面积由460.21 m2g–1降至384.17 m2g–1、孔体积由0.22 cm3g–1增至0.25 cm3g–1. 通过孔结构参数老化前后的变化, 说明传统水热法制备的样品的老化后骨架结构被较大程度的破坏, 微波辐射法制备的样品骨架变化很小, 与XRD的结果一致, 也表明微波辐射法快速制备的Cu-SSZ-13催化剂具有良好的水热稳定性.

4 结 论

将微波加热应用于SSZ-13分子筛的合成过程中, 结果表明在显著缩短晶化时间的同时改善了分子筛的结构, 有利于活性组分的交换. 制得分子筛经过离子交换得到Cu-SSZ-13催化剂对柴油车尾气中NOx的脱除, 与传统水热法制得Cu-SSZ-13催化剂相比, 低温活性和水热稳定性得到较大程度提高,微波辐射法快速制得样品的弱酸和强酸的酸量也得到一定程度提高. 在相同离子交换时间, 微波辐射法快速制得SSZ-13分子筛的活性组分Cu的交换量高于传统水热法制得SSZ-13分子筛的交换量, 具有良好的离子交换性能. 研究结果为快速、绿色合成CHA分子筛及相关CHA催化剂提供了新的途径.

(1)Granger, P.; Parvulescu, V. I. Chem. Rev. 2011, 111 (5), 3155. doi: 10.1021/cr100168g

(2)Iwamoto, M.; Furukawa, H.; Mine, Y.; Uemura, F.; Mikuriya, S. I.; Kagawa, S. J. Chem. Soc. Chem. Commun. 1986, No. 16, 1272.

(3)Kwak, J. H.; Tran, D.; Burton, S. D.; Szanyi, J.; Lee, J. H.; Peden, C. H. F. J. Catal. 2012, 287, 203. doi: 10.1016/j.jcat.2011.12.025

(4)Hao, T.; Wang, J.; Yu, T.; Wang, J. Q.; Shen, M. Q. Acta Phys. -Chim. Sin. 2014, 30 (8), 1567. [ 郝 腾, 王 军, 于 铁,王建强, 沈美庆. 物理化学学报, 2014, 30 (8), 1567.] doi: 10.3866/PKU.WHXB201405261

(5)Zhang, Y.; Wang, H. N.; Chen, R. Y. Acta Phys. -Chim. Sin. 2015, 31 (2), 329. [张 宇, 王红宁, 陈若愚. 物理化学学报, 2015, 31 (2), 329.] doi: 10.3866/PKU.WHXB201412082

(6)Shi, L.; Yu, T.; Wang, X. Q.; Wang, J.; Shen, M. Q. Acta Phys. -Chim. Sin. 2013, 29 (7), 1550. [石 琳, 于 铁, 王欣全,王 军, 沈美庆. 物理化学学报, 2013, 29 (7), 1550.] doi: 10.3866/PKU.WHXB201304283

(7)Fickel, D. W.; D'Addio, E.; Lauterbach, J. A.; Lobo, R. F. Appl. Catal. B: Environ. 2011, 102 (3–4), 441. doi: 10.1016/j.apcatb. 2010.12.022

(8)Shishkin, A.; Kannisto, H.; Carlsson, P. A.; Härelind, H.; Skoglundh, M. Catal. Sci. Technol. 2014, 4 (11), 3917. doi: 10.1039/C4CY00384E

(9)Fickel, D. W.; Lobo, R. F. J. Phys. Chem. C 2009, 114 (3), 1633.

(10)Meng, X. J.; Xiao, F. S. Chem. Rev. 2014, 114 (2), 1521. doi: 10.1021/cr4001513

(11)Kim, D. S.; Chang, J. S.; Hwang, J. S.; Park, S. E.; Kim, J. M. Microporous Mesoporous Mat. 2004, 68 (1), 77.

(12)Cheng, Z. L.; Zhao, Z. S.; Wan, H. L. Acta Phys. -Chim. Sin. 2003, 19 (6), 487. [程志林, 晁自胜, 万惠霖. 物理化学学报, 2003, 19 (6), 487.] doi: 10.3866/PKU.WHXB20030602

(13)Chew, T. L.; Ahmad, A. L.; Bhatia, S. Chem. Eng. J. 2011, 171 (3), 1053. doi: 10.1016/j.cej.2011.05.001

(14)Ling, Y.; Zheng, Y. T.; Liu, Y. M.; Wang, Z. D.; Wu, H. H.; Wu, P. Acta Chim. Sin. 2010, 68 (20), 2035. [凌 云, 郑玉婷, 刘月明, 王振东, 吴海虹, 吴 鹏. 化学学报, 2010, 68 (20), 2035.]

(15)Lin, S.; Li, J. Y.; Sharma, R. P.; Yu, J. H.; Xu, R. R. Top. Catal. 2010, 53 (19–20), 1304. doi: 10.1007/s11244-010-9588-3

(16)Yao, Y. F.; Zhang, M. S.; Yang, Y. S. Acta Phys. -Chim. Sin. 2001, 17 (12), 1117. [姚云峰, 张迈生, 杨燕生. 物理化学学报, 2001, 17 (12), 1117.] doi: 10.3866/PKU.WHXB20011212

(17)Yin, D. H.; Qin, L. S.; Liu, J. F.; Yin, Z. L. Acta Phys. -Chim. Sin. 2005, 20 (9), 1150. [银董红, 秦亮生, 刘建福, 尹笃林. 物理化学学报, 2005, 20 (9), 1150.] doi: 10.3866/PKU. WHXB20040918

(18)Wang, S. P.; Shi, Y.; Ma, X. B. Microporous Mesoporous Mat. 2012, 156, 22. doi: 10.1016/j.micromeso.2012.02.011

(19)Sapawe, N.; Jalil, A. A.; Triwahyono, S.; Shah, M. I. A.; Jusoh, R.; Salleh, N. F. M.; Hameed, B. H.; Karim, A. H. Chem. Eng. J. 2013, 229, 388.

(20)Koo, J. B.; Jiang, N.; Saravanamurugan, S.; Bejblova, M.; Musilova, Z.; Cejka, J.; Park, S. E. J. Catal. 2010, 276 (2), 327. doi: 10.1016/j.jcat.2010.09.024

(21)Somani, O. G.; Choudhari, A. L.; Rao, B. S.; Mirajkar, S. P. Mater. Chem. Phys. 2003, 82 (3), 538. doi: 10.1016/S0254-0584(03)00224-4

(22)Shalmani, F. M.; Askari, S.; Halladj, R. Rev. Chem. Eng. 2013, 29 (2), 99.

(23)Celer, E. B.; Jaroniec, M. J. Am. Chem. Soc. 2006, 128 (44), 14408. doi: 10.1021/ja065345h

(24)Ren, L. M.; Zhu, L. F.; Yang, C. G.; Chen, Y. M.; Sun, Q.; Zhang, H. Y.; Li, C. J.; Nawaz, F.; Meng, X. J.; Xiao, F. S. Chem. Commun. 2011, 47 (35), 9789. doi: 10.1039/c1cc12469b

(25)Xie, L. J.; Liu, F. D.; Ren, L. M.; Shi, X. Y.; Xiao, F. S.; He, H. Environ. Sci. Technol. 2014, 48 (1), 566. doi: 10.1021/es4032002

(26)Ma, L.; Cheng, Y. S.; Cavataio, G.; McCabe, R. W.; Fu, L. X.; Li, J. H. Chem. Eng. J. 2013, 225, 323. doi: 10.1016/j.cej.2013. 03.078

(27)Kwak, J. H.; Tonkyn, R. G.; Kim, D. H.; Szanyi, J.; Peden, C. H. F. J. Catal. 2010, 275 (2), 187. doi: 10.1016/j.jcat.2010.07.031

(28)Korhonen, S. T.; Fickel, D. W.; Lobo, R. F.; Weckhuysen, B. M.;Beale, A. M. Chem. Commun. 2011, 47 (2), 800. doi: 10.1039/C0CC04218H

(29)Deka, U.; Juhin, A.; Eilertsen, E. A.; Emerich, H.; Green, M. A.; Korhonen, S. T.; Weckhuysen, B. M.; Beale, A. M. J. Phys. Chem. C 2012, 116 (7), 4809. doi: 10.1021/jp212450d

(30)Kim, Y. J.; Lee, J. K.; Min, K. M.; Hong, S. B.; Nam, I. S.; Cho, B. K. J. Catal. 2014, 311, 447.

(31)Gao, F.; Walter, E. D.; Karp, E. M.; Luo, J.; Tonkyn, R. G.; Kwak, J. H.; Szanyi, J.; Peden, C. H. F. J. Catal. 2013, 300, 20.

(32)Paolucci, C.; Verma, A. A.; Bates, S. A.; Kispersky, V. F.; Miller, J. T.; Gounder, R.; Delgass, W. N.; Ribeiro, F. H.; Schneider, W. F. Angew. Chem. Int. Edit. 2014, 126 (44), 12022. doi: 10.1002/ange.v126.44

(33)Wang, L.; Li, W.; Qi, G.; Weng, D. J. Catal. 2012, 289, 21.

(34)Richter, M.; Fait, M. J. G.; Eckelt, R.; Schneider, M.; Radnik J.; Heidemann, D.; Fricke, R. J. Catal. 2007, 245 (1), 11. doi: 10.1016/j.jcat.2006.09.009

(35)Kwak, J.; Tran, D.; Szanyi, J.; Peden, C. F.; Lee, J. Catal. Lett. 2012, 142 (3), 295. doi: 10.1007/s10562-012-0771-y

(36)Giordanino, F.; Vennestrom, P. N. R.; Lundegaard, L. F.; Stappen, F. N.; Mossin, S.; Beato, P.; Bordiga, S.; Lamberti, C. Dalton Trans. 2013, 42 (35), 12741. doi: 10.1039/c3dt50732g

(37)Wang, J. C.; Peng, Z. L.; Qiao, H.; Han, L. N.; Bao, W. R.; Chang, L. P.; Feng, G.; Liu, W. RSC Adv. 2014, 4 (80), 42403. doi: 10.1039/C4RA05140H

(38)Yahiro, H.; Ohmori, Y.; Shiotani, M. Microporous Mesoporous Mat. 2005, 83 (1–3), 165. doi: 10.1016/j.micromeso.2005.04. 011

(39)Putluru, S. S. R.; Riisager, A.; Fehrmann, R. Appl. Catal. B: Environ. 2011, 101 (3–4), 183. doi: 10.1016/j.apcatb. 2010.09.015

(40)Wang, J.; Yu, T.; Wang, X. Q.; Qi, G.; Xue, J. J.; Shen, M. Q.; Li, W. Appl. Catal. B: Environ. 2012, 127, 137.

(41)Wang, D.; Jangjou, Y.; Liu, Y.; Sharma, M. K.; Luo, J. Y.; Li, J. H.; Kamasamudram, K.; Epling, W. S. Appl. Catal. B: Environ. 2015, 165, 438.

(42)Zhu, H.; Kwak, J. H.; Peden, C. H. F.; Szanyi, J. Catal. Today 2013, 205, 16.

(43)Dang, T. T. H.; Hoang, D. L.; Schneider, M.; Hunger, M.; Martin, A. Z. Anorg. Allg. Chem. 2014, 640 (8–9), 1576. doi: 10.1002/zaac.201400014

(44)Álvaro-Muñoz, T.; Sastre, E.; Marquez-Alvarez, C. Catal. Sci. Technol. 2014, 4 (12), 4330. doi: 10.1039/C4CY00775A

(45)Yang, J.; Wu, W.; Zhou, Y. J.; Wu, G.; Zhao, A. J.; Kikhtyanin, O. V.; Toktarev, A. V.; Echevskii, G. V. Chin. J. Catal. 2011, 32 (8), 1234. [杨 杰, 吴 伟, 周亚静, 武 光, 赵爱娟, 基赫佳宁O V, 托克塔列夫 A V, 伊切夫斯基 G V. 催化学报, 2011, 32(8), 1234.]

(46)Chen, B. H.; Xu, R. N.; Zhang, R. D.; Liu, N. Environ. Sci. Technol. 2014, 48 (23), 13909.

(47)Wang, J. C.; Liu, Z. Q.; Feng, G.; Chang, L. P.; Bao, W. R. Fuel 2013, 109, 101.

Cu-SSZ-13 Catalyst Synthesized under Microwave Irradiation and Its Performance in Catalytic Removal of NOxfrom Vehicle Exhaust

YU Hua-Feng1ZHANG Guo-Pei1HAN Li-Na1,2CHANG Li-Ping1BAO Wei-Ren1WANG Jian-Cheng1,*

(1Key Laboratory of Coal Science and Technology, Ministry of Education and Shanxi Province, Taiyuan University of Technology, Taiyuan 030024, P. R. China;2College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, P. R. China)

Cu-SSZ-13 catalysts had been prepared by using a microwave irradiation (MW) method and a conventional hydrothermal (CH) method, which were applied to removal of NOxfrom diesel vehicles by NH3. The physical and chemical properties of the samples were characterized by X-ray diffraction (XRD), N2adsorption-desorption, H2temperature-programmed reduction (H2-TPR), electron paramagnetic resonance (EPR), NH3temperature-programmed desorption (NH3-TPD), inductively coupled plasma-mass spectroscopy (ICP-MS), and X-ray photoelectron spectroscopy (XPS). The MW had some significant advantages, greatly shortening the crystallization time of SSZ-13 and improving its physical and chemical properties. The sample synthesized using MW with a crystallization time of 9 h had similar crystallinity to that synthesized by the CH with a crystallization time of 72 h. The sample synthesized by the MW had improved pore structure and amounts of Lewis (L) acid and Brönsted (B) acid. The great increase in Cu load as an active component indicated that the MW enhanced the ability of SSZ-13 to perform Cu exchange. The Cu-SSZ-13 synthesized by MW had improved low-temperature activity and anti-aging ability.

Microwave irradiation method; Conventional hydrothermal method; Cu-SSZ-13; DeNOx; Hydrothermal aging

O643

10.3866/PKU.WHXB201509184

Received: August 19, 2015; Revised: September 17, 2015; Published on Web: September 18, 2015.

*Corresponding author. Email: wangjiancheng@tyut.edu.cn; Tel: +86-351-6010482.

The project was supported by the National Natural Science Foundation of China (20906067) and “131 Talents Project” of Colleges and Universities in Shanxi Province, China, and Research Project Supported by Shanxi Scholarship Council of China (2015-039).

国家自然科学基金(20906067)和山西省高校 “131” 领军人才工程和山西省回国留学人员科研项目(2015-039)资助

©Editorial office of Acta Physico-Chimica Sinica