汽车传动轴橡胶支撑圈刚度与阻尼的匹配方法研究

2015-12-06左力,卢曦

左 力,卢 曦

(上海理工大学机械工程学院,上海 200093)

随着汽车制造工艺的迅速发展以及人们物质生活水平的不断提高,汽车乘坐舒适性越来越受到人们的重视,改善汽车乘坐舒适性的重要内容是解决好汽车N(噪声)、V(振动)、H(异响)的问题。传动轴由于结构、运动学和动力学等方面的特征,不可避免地存在振动现象,影响汽车的乘用舒适性。相对于其他振源引起的振动,传动轴振动带来的影响并不显著,最初未引起研究人员的重视。但随着车速的不断提高以及轿车总质量的逐步减轻,传动轴振动问题日益变得突出,因此降低传动轴振动是解决汽车NVH问题的关键环节之一[1-3]。

橡胶支撑圈是安装在传动轴上的柔性元件,起如下作用:①支承作用,承受传动轴质量;② 减振作用,降低道路、发动机等引起的颤动和传动轴工作中自激振动向车身的传递;③限位作用,补偿发动机振动对传动轴位置的影响,有效地限制最大位移。安装橡胶支撑圈可以显著地改善传动轴NVH性能,提高汽车乘坐舒适性,是解决汽车NVH问题的有效手段。橡胶支撑圈的设计尤为重要,但是国内外有关橡胶支撑圈研究的报道很少。尹浚[4]通过橡胶支撑圈刚度对传动轴频率的作用和装车试验对比,列出了刚度在传动轴减振方面的作用。胡乃杰[5]利用整车振动试验,提出通过改变橡胶支撑圈刚度来协调系统频率,求解橡胶支撑圈刚度时应使得发动机激励频率与系统固有频率之比λ大于2。

上述文献多注重于橡胶支撑圈的刚度、固有频率等对传动轴振动的影响,却忽略阻尼在减振方面可以起到的作用。本文在分析质量、安装位置、刚度和阻尼等对橡胶支撑圈减振性能影响的基础之上,根据振动传递率计算公式,选择预设减振频率范围和合适的减振橡胶,通过更改橡胶支撑圈结构、形状或尺寸等因素将支撑刚度约束在理论刚度范围内,获得理想的振动传递率,尽可能地降低传动轴振动。通过有限元软件和实车振动试验,验证了匹配方法设计出的橡胶支撑圈在传动轴正常运转过程中的减振效果。

1 匹配方法

1.1 模型分析

传动轴与橡胶支撑圈均可简化为单自由度质量弹簧阻尼系统,传动轴和橡胶支撑圈组成的振动系统可简化为包含结构阻尼(粘滞阻尼)的二自由度质量弹簧系统,简化数学模型见图1,其中:Xs为输入激振;Xd为测得的传动轴径向振幅;Kd和md为传动轴一阶弯曲等效刚度和等效质量;Ka和ma为橡胶支撑圈支撑刚度和质量;ηa和ηd分别为橡胶支撑圈和传动轴的耗散因子;j为虚数算子。

图1 传动轴减振圈系统的减化数学模型

假定每半波周期中振动系统转化耗散的热能正比于同一周期内弹性应变能,而且这一比例(耗散因子η)保持不变,则带结构阻尼的二自由度质量弹簧阻尼系统传递函数为

1.2 质量比

质量比是橡胶支撑圈设计时可以自由取值的参数,一般取值范围为0.1~0.4。若质量比偏小,则附加质量小、安装空间小、成本费用低,但是对振动系统共振峰的抑制作用有限,耗散因子较小;若质量比偏大,则附加质量大、安装空间大、成本费用较高,但是对振动系统共振峰的抑制作用显著,耗散因子较大。传动轴等效质量和质量比一定时,橡胶支撑圈的质量也随之确定。

1.3 安装位置

图2表示橡胶支撑圈安装在传动轴不同位置时系统传递给汽车轮毂的作用力大小。由图2可以看出:当橡胶支撑圈安装在传动轴中部1/3区域时,减振效果并无多大差异;当橡胶支撑圈安装位置超出传动轴中部1/3区域时,其改善车辆NVH性能的作用显著降低。

图2 距离比的作用效果

橡胶支撑圈安装位置靠近车轮时有显著的减振效果,设计时应考虑动刚度对它产生的影响;橡胶支撑圈安装在传动轴的中部时,可以提高传动轴的固有频率和刚度。在工程实际应用中,应视具体情况选择橡胶支撑圈的安装位置。

1.4 振动传递率

橡胶支撑圈可看做单自由度质量弹簧阻尼系统,调节质量、刚度、阻尼和安装位置等可以降低传动轴振动。橡胶支撑圈质量和安装位置一定

式中:F0为通过减振系统前的激振力幅值;F1为通过减振系统后的激振力幅值;ξ为橡胶阻尼比;λ为频率比(激励频率ω与橡胶支撑圈固有频率ωa的比值)。

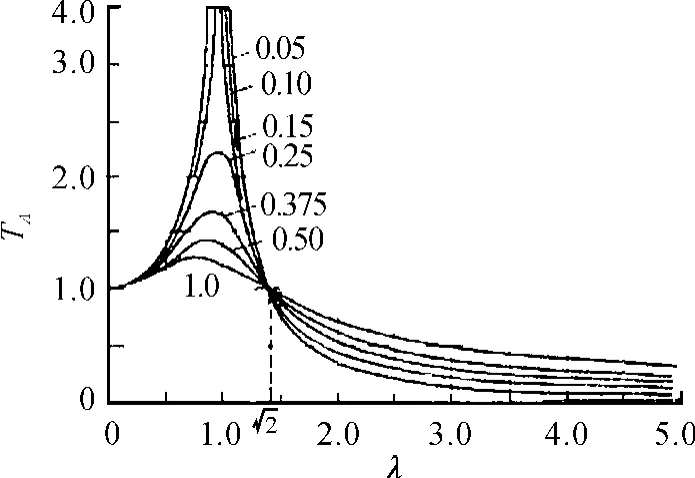

由振动传递率TA表达式可知:通过匹配橡胶支撑圈阻尼比ξ和频率比λ可以得到相应的振动传递率TA。阻尼比由橡胶自身特性决定;频率比通过调整激励频率ω或橡胶支撑圈固有频率ωa来改变。

不同场合下,需要的减振要求不同。振动传递率TA一般在70%左右才会有明显的减振效果,传动轴需要将振动传递率TA控制在50%以下[6]。

1.5 振源分析

传动轴振动激励来源于外部和内在两个方面。外部激励是车轮不规则转动和地面不平整等因素引起的激励,激振频率为1.5~2.5 Hz;内在激励是发动机颤动和传动轴旋转产生的振动及其引起的二次振动。

1.5.1 发动机引起的激振频率

1)燃烧激振频率。混合气在缸内燃烧后,曲轴输出脉冲扭矩导致发动机反作用力矩的波动,发动机产生周期性扭转振动,振动频率等于发动机均匀点火频率。均匀点火频率为时,可以通过更改刚度和阻尼等参数来强化橡胶支撑圈的作用效果。

振动传递率TA为通过橡胶支撑圈前后激振力幅值之比,可以衡量橡胶支撑圈的减振效果,反映了橡胶支撑圈削弱振动激励的能力。振动传递率TA越小,通过减振系统的振动激励越小,减振效果就越好。计算公式为

式中:i为气缸数;N为发动机转速(r/min);C为冲程数。

2)惯性力激振频率,即发动机不平衡旋转和往复运动引起的惯性激振力频率,计算公式如下:式中Q为比例系数。对于一阶不平衡力Q=1,对于二阶不平衡力Q=2。

1.5.2 传动轴自身振动频率

传动轴自身振动主要是因为不平衡以及旋转时产生的弹性弯曲变形。

1)旋转频率最大值:

2)旋转频率最小值:

式中:i0为主减速比;Nmax为发动机最高转速(r/min)。

车轮不规则和地面不平整引起的激振频率属于低频率,理论上通过悬架可以隔离。传动轴旋转频率在设计阶段通过更改传动轴结构参数来调整。发动机总成是一个内在振源,极易导致汽车零部件损坏,激振频率跨度范围大,引起的振动严重,是橡胶支撑圈最为主要的减振目标。

1.6 阻尼匹配

橡胶属于黏弹性材料,兼有固体弹性和液体粘性两者的特征。黏弹性表现为力学松弛(力学性质随时间变化),其力学性质受到应力、温度、应变和时间的影响。作为减振器,橡胶支撑圈具有适当的阻尼可以抑制共振峰值并吸收冲击能量。阻尼过大,会因耗散的功转变为热量而引起胶料升温加快,使橡胶动态性能的稳定性下降;阻尼过小,减振效果不显著。理想的阻尼状态为:在橡胶支撑圈固有频率以下为大阻尼,在固有频率以上为小阻尼。

目前通过选择工艺或者调整材料配方等方法可以实现橡胶支撑圈变阻尼,变阻尼技术用在传动轴减振上虽然可以起到良好的效果,但是阻尼材料和工艺成本较高。本文提出的阻尼匹配是指在众多品种的橡胶中选择合适的减振材料。常用减振橡胶为天然胶、丁晴胶和氯丁胶,阻尼比分别为0.025 ~0.075,0.075 ~0.15 和0.12 ~0.20。

1.7 刚度匹配

选取振动传递率TA和橡胶材料,由式(2)求解出频率比λ。分析振源,求解激振频率,选择可以隔离的激振频率,求解橡胶支撑圈固有频率。

橡胶支撑圈支撑刚度为

式中:ma为橡胶支撑圈质量;ωa为橡胶支撑圈固有频率。

通过更改传动轴长度和直径等结构参数以及更改橡胶支撑圈结构、形状和尺寸等将支撑刚度CR约束在所求范围内。对于既定车型,很难改变传动轴长度、直径,容易实现的是通过更改橡胶支撑圈结构、形状和尺寸等来调整支撑刚度CR,将其约束在理论刚度范围内。

2 实例分析

以某汽车传动轴厂生产的AC93.01型传动轴为例,对设计方法作进一步的阐述与说明。

2.1 振动传递率

由图3可见:频率比为2.5时,不管阻尼比ξ在0.05~0.50范围内如何变化,振动传递率TA始终在50%以下,符合传动轴减振的理论要求。

图3 不同阻尼比ξ下的幅频响应曲线

2.2 振源分析

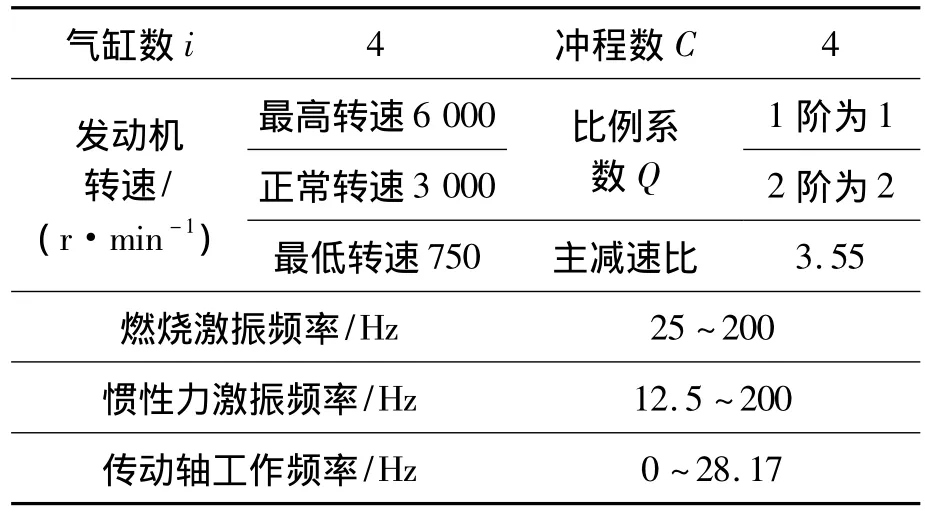

AC93.01型传动轴激励频率如表1所示。

表1 AC93.01型传动轴激励频率

发动机正常转速为3 000 r/min,对应的激振频率为50 Hz,设定减振频率为25~75 Hz,频率比λ选取2.5,橡胶支撑圈固有频率选取30 Hz,这样既满足减振要求又有效地避开发动机经常引起共振的频率区域。

2.3 阻尼匹配

丁晴橡胶阻尼比ξ为0.075~0.15,在所选理想阻尼比(0.05~0.50)范围内,其弹性模量较大,拉伸强度较高,耐撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性能较好,综合性能方面优于其他橡胶,是橡胶支撑圈的首选材料。

2.4 刚度匹配

将橡胶支撑圈质量和固有频率代入式(7),求出支承刚度CR为17.77 ~159.89 N/mm。对橡胶支撑圈结构进行改进,将支承刚度CR约束在理论范围内。

汽车从起动到正常行驶的过程中,理论上橡胶支撑圈在低频时提供较大阻尼,对大幅度振动起到迅速的衰减作用;在中高频时提供较低刚度,可有效地吸收振动能量。

橡胶支撑圈设计有不同形状的镂空截面和球形空腔底部凸起结构,使之具有良好的回弹性能和变刚度特性,橡胶支撑圈结构尺寸如图4所示。

图4 橡胶支撑圈结构尺寸

2.5 仿真验证

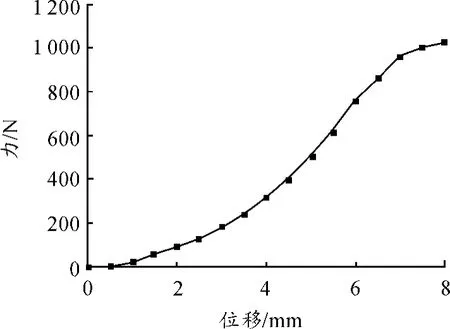

利用仿真软件ADAMS对橡胶支撑圈进行支撑刚度计算:对橡胶支撑圈施加其余5个方向的自由度,使其沿轴向运动;逐步对橡胶支撑圈施加载荷,利用对象拓扑命令,显示构件及连接关系列表后进行操作;逐步施加0~1 000 N的载荷,设置仿真时间为30,步数为400,开始进行仿真;由SOLVER模块完成仿真分析,调用后处理模块,绘出橡胶支撑圈支撑刚度曲线,如图5所示。

图5 橡胶支撑圈刚度曲线

由图5可见:橡胶支撑圈支撑刚度呈现变刚度非线性特征,分为5段;在位移0~1 mm时,支撑刚度约为23.2 N/mm;在位移1~2 mm时,支撑刚度约为58.86 N/mm;在位移2~4 mm时,支撑刚度约为85.35 N/mm;在位移 4 ~6.5 mm 时,支撑刚度约为142.52 N/mm;在位移6.5~8 mm时,支撑刚度约为65.67 N/mm。有限元分析软件仿真所得5段支撑刚度均在理论刚度范围内。

2.6 试验验证

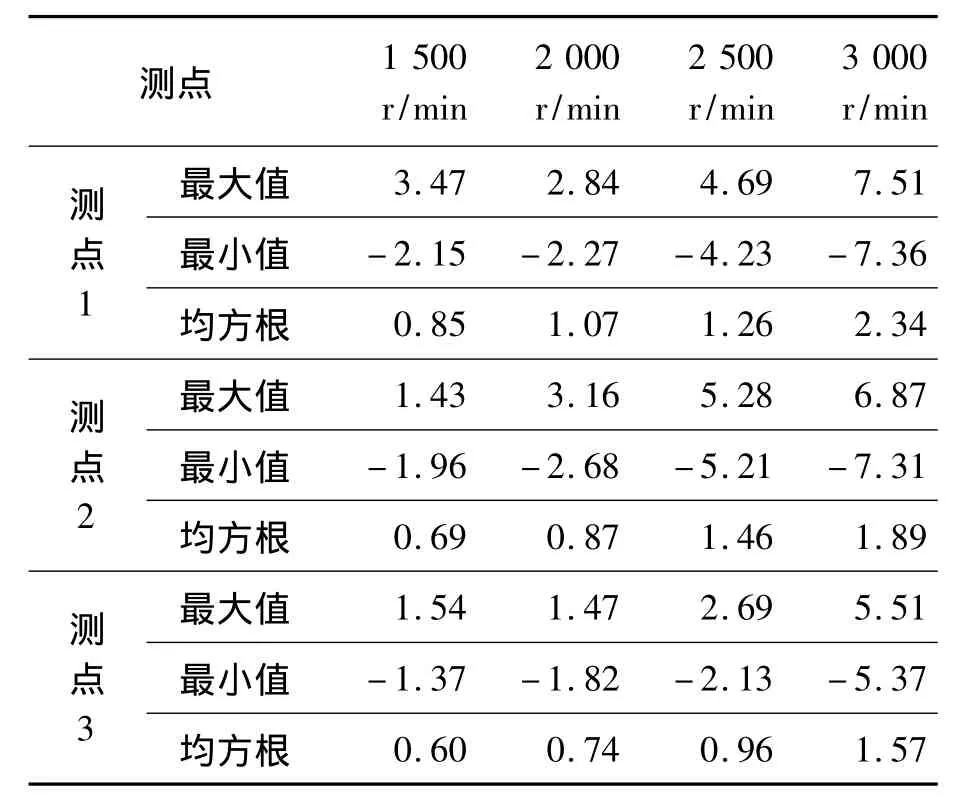

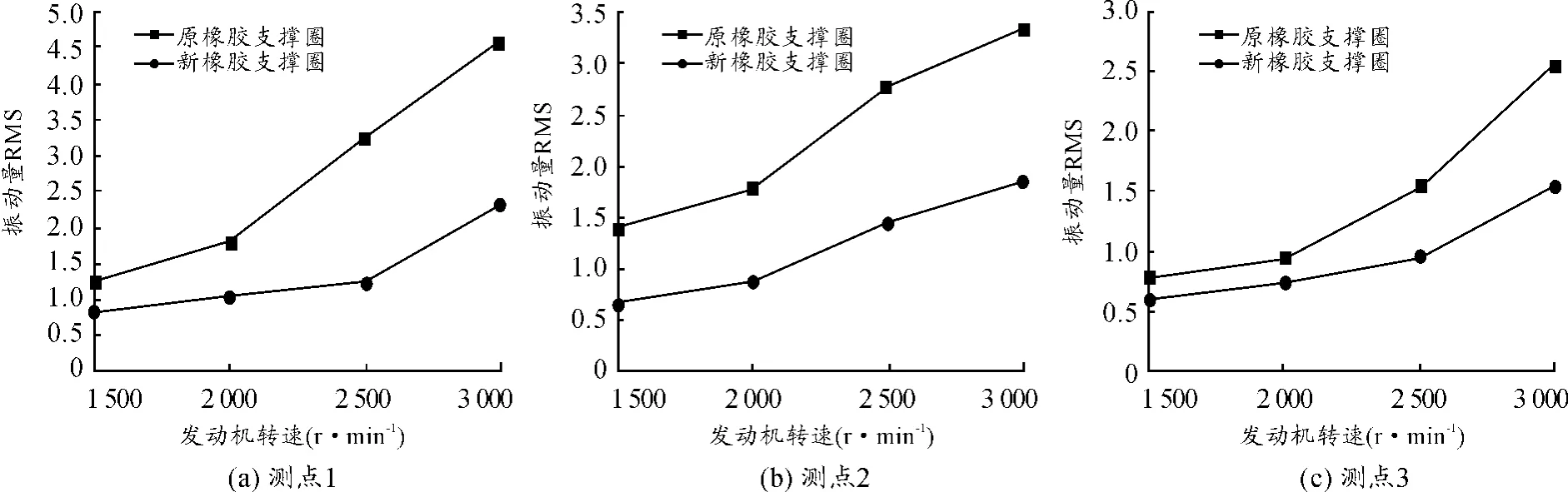

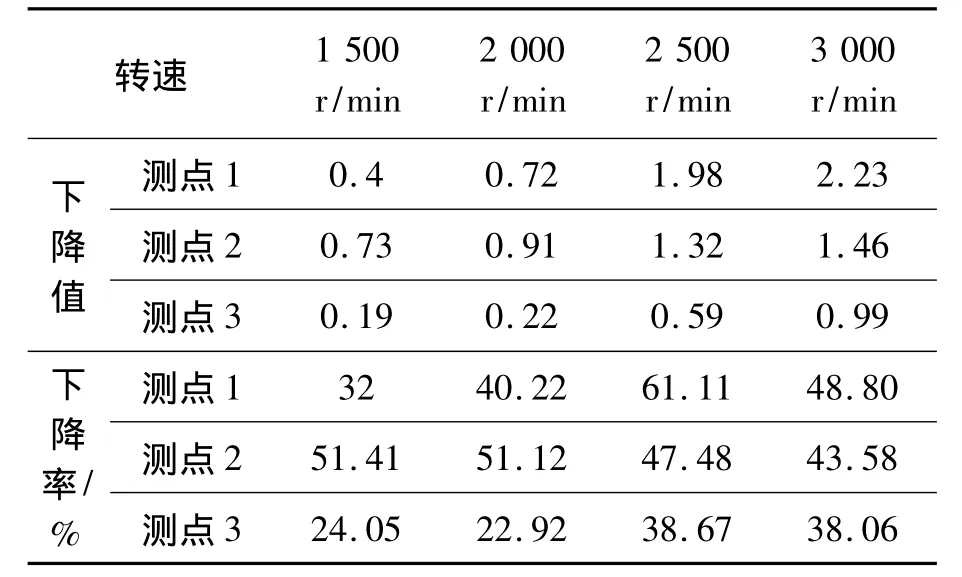

为了验证通过匹配方法改进后的橡胶支撑圈对传动轴的减振效果,接下来进行实车振动试验。试验分原橡胶支撑圈和新橡胶支撑圈两种情况。实车振动试验时汽车空载,车后轮撑起,测点分别布置在橡胶支撑圈(测点1)、支架右臂表面(测点2)和支架上方距离5 cm处(测点3)。图6是测点分布,测试结果如表2,3所示。对试验结果进行数据处理,结果如图7和表4所示。

图6 测点分布

表2 原橡胶支撑圈振动加速度测试值

表3 新橡胶支撑圈振动加速度测试值

图7 振动量RMS与发动机转速的关系

表4 各测点振动量RMS的下降值和下降率

由试验结果可见:传动轴振动量RMS与发动机转速呈现正相关趋势,随着发动机转速的提高,振动量RMS也不断上升。对比3个测点的振动量:在同一测点上新橡胶支撑圈振动量均比原支撑圈振动量有不同幅度的下降,发动机转速越高,下降幅度越大。原橡胶支撑圈振动加速度标准差最大值发生在测点1,为4.57 m/s2;橡胶支撑圈改进后该点测量值为2.34 m/s2,振动量RMS下降了48.8%,且新支撑所有测点的振动加速度标准差值下降幅度均在22.92%以上。说明通过匹配方法设计的橡胶支撑圈减振效果比较明显,可以较好地降低传动轴振动。

3 结束语

传动轴振动一直是改善汽车乘坐舒适性需要解决的问题,通过在传动轴上安装橡胶减振圈,调节橡胶减振圈的质量、刚度、阻尼、安装位置等来降低振动与噪声。本文根据隔振理论和传动轴的实际工况要求,选择预设的减振频率范围和橡胶材料,调整橡胶支撑圈的结构和形状等将支撑刚度约束在设定范围内,进而得到理想振动传递率TA,通过仿真验证了橡胶支撑圈变刚度特性,并通过实车振动试验验证了橡胶支撑圈的减振效果。只要合理地设计并恰当地确定橡胶支撑圈刚度、阻尼、质量和安装位置等特征参数,就可以最大程度上降低甚至消除与汽车传动轴相关的车辆NVH问题,大大地提高汽车乘坐舒适性。

[1]朱卫兵,陈微微,谢珍兰.传动轴抖动引起的车内噪声研究与解决[J].装备制造技术,2012,11(2):195-197.

[2]白俊江.微型汽车传动轴动力特性对整车振动影响的研究[D].武汉:武汉理工大学.2011.

[3]尹可,宋向荣.客车异常振动噪声的分析和控制[J].噪声与振动控制,2011,8(4):102-105.

[4]尹浚.汽车传动轴振动分析[J].轻型汽车技术,1998(3):27-38.

[5]胡乃杰,黄波.微车用传动轴中间支撑的刚度分析与改进[J].机床与液压,2011(18):76-78.

[6]朱石坚.振动理论与隔振技术[M].北京:国防工业出版社,2006:4-9.

[7]周龙刚,段永波,翁军良,等.工程机械发动机减振隔振技术探讨[J].内燃机,2013,4(2):38-40.

[8]马喜岭,张鹏超,陈云升.重型传动轴可调式中间支承设计[J].重庆理工大学学报:自然科学版,2010(24):16-18.

[9]肖云魁,李世义,曹亚娟,等.汽车传动轴振动信号分形维数计算[J].振动,测试与诊断,2005(1):43-47.

[10]幸芦笙,欧阳兆彰,王大承.可调阻尼油气式减震器匹配整车平顺性的仿真分析[J].工程设计学报,2007(6):468-470.

[11]张立华,张雷,陈魏巍.转子临界转速无极调节支承的设计与分析[J].上海理工大学学报,2015(1):67-72.

[12]叶黔元,朱继梅,陆鹏.变刚度转子的参数分析[J].上海理工大学学报,2002,24(3):277-280.