CoilScan连续油管在线检测仪在页岩气开发中的应用

2015-12-04熊江勇王伟佳

熊江勇,王伟佳

赵铭,方俊明 ( 中石化江汉石油工程有限公司页岩气开采技术服务公司,湖北 武汉430074)

伴随着中国页岩气逐步进入商业开发,连续油管的应用越来越普及[1],现已成为页岩气开发的主体作业技术,主要用于复合桥塞分段压裂改造后的钻塞施工,以及压裂施工过程中进行传输射孔、冲砂解堵和落物打捞等作业。而钻塞作业属于长时间带负荷高压作业,对连续油管损伤较大;且井底桥塞碎屑的堆积也容易造成连续油管井下遇卡等情况,连续油管作业风险较大。在页岩气井的连续油管实际应用中油管曾出现过大量复杂情况,如油管腐蚀或锈蚀严重,表面有砂眼、凹坑和划痕,泄漏,卡断或拉断,皱折或瘪胀鼓包等。为了保证页岩气井开发中连续油管作业的高效性和可靠性,需要对连续油管进行在线检测[2],并对检测出的问题采取补救措施。下面,笔者对CoilScan连续油管在线检测仪在页岩气井的应用进行探讨。

1 CoilScan连续油管在线检测仪

CoilScan连续油管在线检测仪是目前最为先进的连续油管在线检测系统[3],由检测探头、一个独立的计数器、数据获取系统和监视软件组成。

检测探头包括漏磁检测和涡流检测2个部分,形成一个翻盖设计,允许简单的安装在连续油管上。漏磁检测系统是整个在线检测的核心部件,能同时检测到连续油管内外壁上缺陷及壁厚,能允许连续油管快速通过;漏磁检测系统由8个永久磁铁、4个侧板、4磁轭和2个漏磁半环组件构成,其中每个磁漏半环由32个霍尔传感器组建,用来检测系统中的磁漏大小。涡流检测系统用来检测连续油管外径,并用测量结果计算管材的椭圆度;涡流检测系统由6个涡流位移探针和弹簧加载机构构成;涡流位移探针分3对,成45°安装在连续油管四周。

独立的计数器有2个里程表组件,可提高可靠的距离测量。每个里程表组件均有一个高分辨率的旋转编码器测量轮,可最大限度地减少车轮打滑的影响。

数据采集和处理系统由电源、数据采集端、计算机和一个软件包构成。

2 CoilScan连续油管在线检测原理

CoilScan连续油管在线检测主要应用电磁检测技术中的磁漏技术及涡流技术进行检测,漏磁技术主要检测油管缺陷和壁厚,涡流技术主要检测油管直径和椭圆度。

2.1 漏磁检测原理

漏磁检测的基本原理是建立在铁磁材料的高磁导性这一特性之上。连续油管是一种低碳钢材料的管材,属于铁磁性材料,故可以使用漏磁的方法对其进行检测。当连续油管被磁化后,若油管内部材质连续、均匀,被检油管表面几乎没有磁场。而当油管因腐蚀裂纹、气孔、夹渣等原因产生缺陷时,在油管表面缺陷处会形成漏磁场[4]。此时利用磁感应传感器(如霍尔传感器)获取漏磁场信号,检测被磁化连续油管表面溢出的磁通,就可判断缺陷是否存在;然后送入计算机进行信号处理,对漏磁场磁通密度分量进行分析,以进一步了解相应缺陷特征,如缺陷宽度、深度[5]。

漏磁检测技术由传感器接收信号,软件判断有无缺陷,容易实现自动化;从传感器到计算机处理,降低了人为因素影响引起的误差,具有较高的检测可靠性;可以实现缺陷的初步量化,不仅可实现缺陷的有无判断,还可以对缺陷的危害程度进行评估;对于壁厚30mm以内的管道能同时检测内外壁缺陷;因其易于自动化,可获得很高的检测效率且无污染[6]。

2.2 涡流检测技术

涡流检测技术应用的是电磁感应原理[7],在通有交流电的线圈中放入连续油管,油管表面就会感生涡流(周向电流)。当油管的直径、厚度、电导率和磁导率发生变化以及存在缺陷时,均会影响线圈的阻抗。由于连续油管内感生涡流的幅值、相位、流动形式及其伴生磁场,受连续油管的几何形状、尺寸、有无缺陷等特性、检测线圈的特性以及连续油管与检测线圈之间的距离等因素的影响,因此,当改变其中某一因素而使其他因素保持不变时,通过检测检测线圈复阻抗的变化,即可对连续油管进行检测与评价[8]。

涡流检测时线圈不需要与连续油管直接接触;对于连续油管表面缺陷的探测灵敏度很高,且在一定范围内具有良好的线性指示,可对连续油管内外表面大小不同缺陷进行评价,可以用作质量管理与控制;采用特定电路进行处理,可筛选出连续油管单一因素,如裂纹、材质、尺寸、形状及电导率和磁导率,抑制其他因素,进行有效的检测[9]。

3 页岩气井连续油管在线检测标准

根据涪陵页岩气田工区连续油管作业经验,建议页岩气井连续油管作业检测标准如下:

1)收到新的连续油管即进行检测。这是质量控制的关键,以判断连续油管在出厂时有无缺陷,及在运输过程是否有机械性损坏或者严重的腐蚀。

2)连续油管使用中应进行常规检测。连续油管在页岩气井中主要应用于钻塞及射孔作业。其中钻塞作业对油管损伤较大,模拟常规连续油管钻磨桥塞作业后(按4200m井深,18个桥塞,每3个桥塞进行一次短起,短起至2200m,钻磨时井口回压16MPa,连续油管内循环压36~38MPa来模拟),建议连续油管累计带压起下每80000m或钻遇60个桥塞左右需进行一次检测。

3)井况比较苛刻、异常等非常规情形,建议作业完成后,进行再作业前进行一次检测。非常规情形包括:带负荷打捞作业,震击器频繁震击,带压起下多次;长时钻磨无进展,长时在同一深度钻磨,频繁马达憋停,多次短起;长时带压冲洗作业;异常高压作业,连续油管内循环压超过55MPa;泵酸等腐蚀性液体;连续油管拖动式压裂。

4)发现异常情况时(如发现连续油管表面有较深的划痕、注入头链条夹痕时;发现防喷盒胶芯和铜套磨损过快时;软件分析发现连续油管寿命和疲劳值有异常下降),需及时进行检测。

5)其他情况如连续油管闲置待命超过6个月的,使用前需进行检测;连续油管使用满1年的,建议至少需要进行1次检测。

6)连续油管必须建立独立档案进行统一管理,档案内容应包括:厂家、规格型号、制造焊点位置数据、壁厚、出厂合格证、历次使用情况、检测追溯标识号、历次检测报告等,可追踪检测的结果,分析油管的可用寿命。

4 应用实例

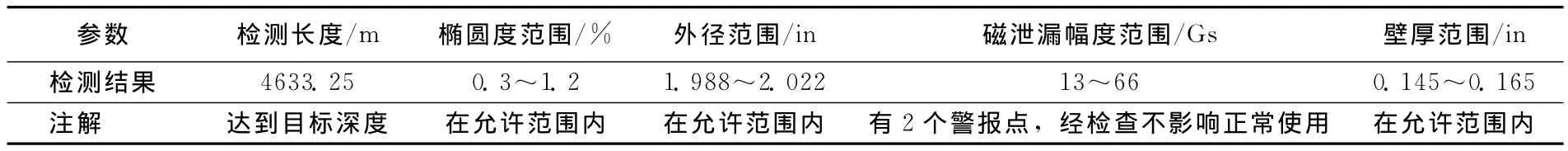

2014年8月24日,使用CoilScan连续油管在线检测仪,对正在涪陵页岩气田服务(通井作业)的一盘∅2in连续油管进行了检测。该盘连续油管为Quality Tubing生产,强度为QT900,壁厚0.156in,此前进行过多次钻塞作业,现有长度5210.86m,检测长度为4633.25m。其外径、椭圆度、壁厚、MFL磁通泄漏、缺陷等参数被成功检测、记录以及追踪,具体数据如表1所示。

表1 涪陵页岩气田2in连续油管在线检测结果

在磁泄漏检测中有2个典型的报警点:2261.55~2262m处,磁泄漏值(磁通密度)为51Gs(1Gs=10-4T),此处发现有轻微的凹坑(见图1);2347.4m处,磁通密度为66Gs,此处为连续凹坑点(见图2)。经检查,这2处凹坑(点)都非常轻微,不影响作业使用。

图1 2261.55~2262m处磁泄漏检测

图2 2347.4m处磁泄漏检测

5 结论

1)在页岩气井连续油管作业强度较大,需强制执行连续油管在线检测,及时淘汰筛选不合格油管或对存在缺陷的油管采取补救措施,规避作业风险。

2)CoilScan在线检测装备可有效的识别油管外径、椭圆度、壁厚、内外壁缺陷,是一种十分有效的连续油管检测系统,应用效果好。

3)连续油管作业技术作为页岩气开发的主体技术已逐渐普及化、规模化、规范化,其作业强度大、作业时间长。为确保在频繁连续油管作业中油管的使用安全和施工的顺利进行,应制定相应的连续油管在线检测标准。

[1]周兆明,万夫,李伟勤,等 .连续油管检测技术综述 [J].石油矿场机械,2011,40(4):9~12.

[2]杨旭,刘书海,李峰,等 .连续油管检测技术研究进展 [J].石油机械,2013,41(11):100~104.

[3]Schlumberger.CoilScan CT pipe inspection system [Z].2012.

[4]林俊明 .漏磁检测技术及发展现状研究 [J].无损探伤,2006,30(1):1~5.

[5]李文彬,苏欢,王珂,等 .连续管无损检测技术的应用发展 [J].无损检测,2010(6):475~478.

[6]李文彬,苏欢,李斌,等 .连续管检测技术的现状和发展 [J].辽宁化工,2009(12):875~878.

[7]武新军,康宜华,吴义峰,等 .连续管椭圆度在线磁性检测原理与方法 [J].石油矿场机械,2001,30(6):12~14.

[8]李文彬 .连续管无损检测技术及其应用研究 [D].西安:西安石油大学,2010.

[9]邱文斌 .连续管在线无损检测技术研究 [D].西安:西安工业大学,2011 .