锦屏二级水电站接力器试验及窜油处理措施

2015-12-02田维平

周 强, 查 辉, 田维平

(四川二滩国际工程咨询有限责任公司,四川成都 611130)

1 概述

锦屏二级水电站总装机容量为8×600=4800(MW),多年平均发电量242.3亿kW·h,是目前世界上该容量机组段水头最高(最大水头318.8m,额定水头 288m)、转速最大(166.67r/min)、引水隧洞最长(16.7km)的水轮发电机组,电站采用“一管二机、四洞八机”方式,当一台机组调节负荷或甩负荷时对同洞的另一台机组运行影响较大。同时,在枯水期电站进行日调节,机组在电网中担任调峰、调频和事故备用,因此,机组的稳定性特别重要,对调速系统的可靠性、稳定性和先进性要求很高。

2 接力器结构

锦屏二级水电站水轮机主接力器采用两个对称布置的直缸液压式接力器,操作控制环时,一个产生推力,一个产生拉力。为了确保停机时的维修安全,从机组+X方向看在右接力器后端上方装配一台锁定接力器,同时,当导叶处于全开位置时,在左接力器上设有手动锁定装置。接力器缸上设置带刻度为1mm的刻度尺和指针,用于工地指示接力器行程和导叶开度。活塞和活塞杆连接采用预紧螺母,以获得理想的紧固效果。

接力器活塞直径为600mm,导叶接力器活塞杆直径为250mm,设计行程461mm,活动导叶压紧行程8mm。带自动锁定装置的接力器为单作用油缸-弹簧投入,油压退出,从而实现锁定键的快速投入和退出;带手动锁定装置的接力器利用手轮的转动来实现楔形锁定键的提升和下落。由于接力器基础在前期埋装时浇筑混凝土后会产生少量的倾斜,所以,在接力器安装前现场根据实测接力器基础倾斜值配刨调整板,用以调整接力器的中心、水平及压紧行程。在安装过程中发现个别接力器基础高程与设计不符,导致接力器安装高程不符合设计要求,现场采取打磨接力器安装孔的方式以满足安装高程。

3 接力器动作与耐压试验

接力器进行动作试验时,使用清洗干净的试压泵向接力器中缓慢注入透平油,其应在2MPa油压下动作灵活。接力器在全开和全关过程中,来回动作数次无发卡现象,同时检查接力器总行程为461mm,偏差不大于1mm。其中在检查5号机组时一台接力器行程没有达到设计要求的461mm,对此,进行了返厂处理,避免了安装调试过程中压紧行程达不到设计要求、再进行返厂处理的问题。

接力器进行耐压试验时,首先将接力器内的油压升至3MPa,保压10min,检查所有的把合面,螺孔处无渗漏后将油压升至6.3MPa,保压15 min无渗漏后最后升至试验油压10MPa,保压1 h,上下缸盖组合面应无渗漏,活塞处允许点滴渗漏。试验合格后泄压,泄压过程应平缓进行,首先泄压至6.3MPa,保压 5 ~10min,再泄至 3MPa,保压5min,最后泄压至零油压并将两个接力器活塞打至全关位置。接力器的动作和耐压试验结束后可准备接力器的正式安装调整。由于机坑内接力器的调整需动作接力器,故接力器内的试验用油暂不排放,待机坑内接力器调整结束、正式安装检查合格后再进行排放。

4 接力器压紧行程的检查与调整

接力器的压紧行程是为了产生力矩,在机组停机时用以抵消高水头下导叶产生的机械变形的水力矩,从而减少导叶立面间隙,控制漏水量。

接力器压紧行程的检查、调整应在调速器充油初步调试完毕、接力器及其油管路压力试验结束后进行。在接力器预留8mm压紧行程的情况下,导叶应处于全关位置。操作调速器逐步给接力器加压,分别在20%Pe(额定油压)、50%Pe和70%Pe的情况下检查导叶间隙和接力器行程,记录检查结果。在50%Pe下,导叶立面应无任何间隙。逐步泄压,检查接力器行程,对比接力器从零油压到70%Pe和从70%Pe到零油压接力器行程,二者最大者可视为接力器的实际压紧行程,其应小于接力器预留的压紧行程8mm。

5 接力器中间平衡位置的调整与检查

接力器开至50%位置,在正常工作油压下,用百分表在规定时间内测量主接力器在关向的静态漂移量并做记录。静态漂移量应满足<1%接力器行程/10min;若漂移量超出设计要求,必须调整机械零点位置,直到漂移量在设计值的范围之内。

6 接力器开启关闭特性试验

将开度限制机构置于全开位置,进行接力器指令0~100% ~0大阶跃,或操作紧急停机电磁阀动作或复归,截取记录接力器在0~100%行程之间线性过程移动。接力器甩负荷时关闭时间的设定:(1)根据调速器出厂仿真试验要求整定时间;(2)实际整定结果要求在正负0.5s范围内;(3)整定方法为在工作油压下调整开、关机时间螺母与主配压阀时间限位块之间的距离;(4)分别从正、反两个方向最大角度旋转转化器的手轮,用秒表测量主接力器全关、全开到全关的时间。

机组甩负荷关闭时间由调保计算在满足压力上升、转速上升及尾水椎管压降的前提下确定。导叶关闭规律为直线关闭规律,从额定工况点紧急关闭导叶至全关的时间与调保计算关闭的时间一致,为12.5s。但机组最终关闭的时间和缓冲段需根据现场机组甩负荷试验的结果做必要的调整,根据机组的振动、摆度、噪音和压力脉动值确定最优缓冲规律。缓冲段的时间可以通过安装在接力器上的节流阀实现。锦屏二级水电站1号机组先后更换了7mm直径和5mm直径的节流片,并录制了关机曲线波形,最后经过分析认为5mm直径的节流片所录制的关机曲线可作为充水前的最终曲线。

必要时,最终关闭时间和缓冲段会根据甩负荷试验的结果进行调整。接力器的节流片在更换调整时,每次都需要系统排油及分解管路,操作不方便。节流孔在限制关闭时间的同时也影响到了开启时间,对水轮机调速器的速动性方面产生了负面影响;同时,两个接力器分别安装了节流孔,节流孔的尺寸加工误差会导致两个接力器受力不均衡。为解决这些问题,采用两个接力器共用一个节流孔,并在缓冲段上安装单向节流阀。

7 调速系统和筒阀系统出现的窜油问题及解决方法

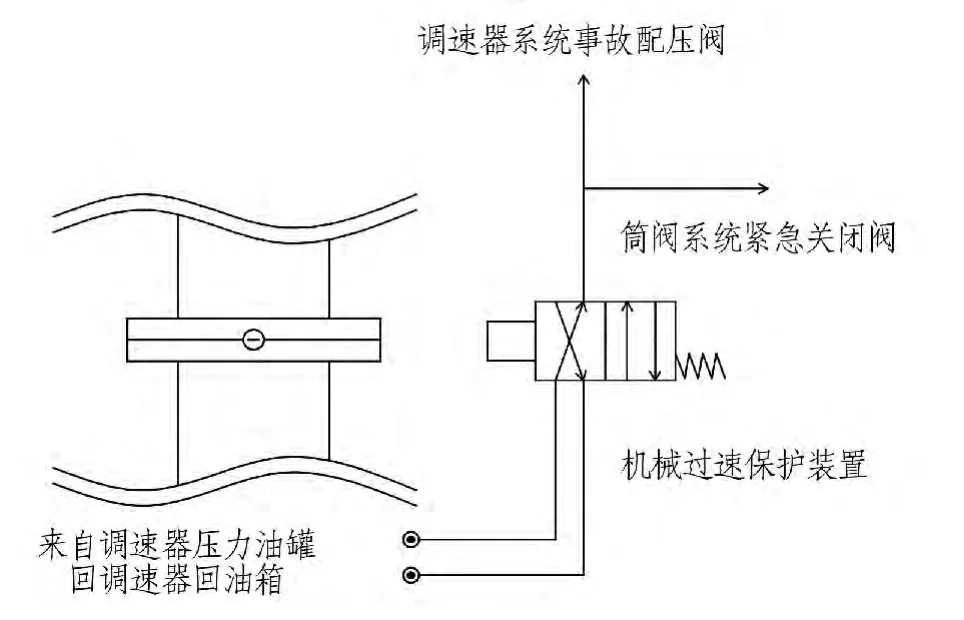

锦屏二级水电站首台机组发电后,电厂在实际运行过程中发现调速器回油箱内的油越来越少,而筒阀回油箱中的油越来越多,机械过速保护装置有接至调速器和圆筒阀两套系统的现象。

调速器和筒阀液压系统产生窜油的原因:机械过速保护装置的液压油源自于调速器系统,但机械液压信号却接至调速器和筒阀两个系统(图1),即接到调速器系统的事故配压阀和筒阀系统的紧急关闭阀,而且机械过速保护液压信号是设置成失压动作的,因此,平时事故配压阀及紧急关闭阀先导油路为常带压。事故配压阀和紧急关闭阀先导油路与阀芯之间为金属间隙配合,存在必然的内泄露(3L/h),时间久了,该阀内的泄露积少成多导致两套系统油量不平衡(每个月约有2160L窜油),这与实际观察到的窜油量相当。

图1 机械过速保护装置液压图

图2 圆筒阀与调速器回冲箱连接图

由于调速器和筒阀油压装置布置在水轮机层,回油箱的油位设置相当,为解决窜油问题,通过一根不锈钢连通管穿过车室机坑把两个系统的回油箱连接起来,连接管在回油箱出口处各设置了一个手动常开隔离阀以便于检修或两套系统的完全隔离,该隔离阀应设置在回油箱低油位附近(图2)。因为有连通管的关系,通常情况下,两个油箱之间的油位会保持一致,除非一个系统出现管路爆裂,导致大量液压油流失并且因系统压力下降油泵启动打油。为了保证电站的安全运行,连接管路的管径不宜过大,否则在有系统出现管路爆裂的情况下会导致两个油箱内的液压油迅速流失。经厂家研究决定,选用φ28×2.5mm管径的连通管作为平衡系统窜油的路径,以保证两个系统的安全。

8 结语

尽管接力器制造和安装技术均已非常成熟,但安装质量控制稍有不慎,都可能遗留机组运行安全隐患,因此,应充分了解接力器结构、安装及试验要求,重点控制接力器水平和压紧行程并跟踪旁站相关试验过程及数据收集,为电站的长期、稳定、安全运行提供重要保证。