ITER内部ELM线圈导体残余应力的分析与改善

2015-12-02李向宾

李向宾,金 环

(1.中国科学院等离子体物理研究所,安徽合肥230031;2.中国国际核聚变能源计划执行中心,北京100038)

在核聚变堆的堆芯等离子体边缘有一种危险的磁流体扰动模式,称为边缘局部模(ELM)。这种磁流体模式除了引起等离子体约束性能变差之外,其瞬态“高能量流”还会导致真空室(核反应器)第一壁(FW)局部烧蚀或消融,从而使真空室的包容(核燃料)功能失效。为有效控制边界局域模,减小边界局域模对真空室第一器的破坏,国际热核聚变堆(ITER)真空室第一壁后面将嵌入一组ELM线圈,对边界局域模进行主动控制。由于ELM线圈安放在真空室内部,又称为真空室内部线圈(Invessel Coil),这种特殊的服役环境(中子辐照和等离子体热辐射双重影响),要求ELM线圈具有较高的机械性能。ITER装置ELM线圈原型样件由中方研制,本文介绍研究团队为提高线圈机械性能、改善加工过程中残余应力而采用的工艺方法。

残余应力是一种内应力,是指产生应力的各种因素不复存在时(如外加载荷去除、加工完成、温度已均匀、相变过程终止等),由于形变、体积变化不均而残留在构件内部并自身保持平衡的应力[1]。残余应力对材料的疲劳强度、静强度等均有重大影响,例如材料表面的拉应力能引起疲劳裂纹的形成和扩展;相反,若表面存在压应力,则将能延缓或抑制这种扩展。确定残余应力的大小,调整残余应力的分布,对减少和消除残余应力对工程的危害具有重要的意义[5]。

ITER装置边界局域模(ELM)线圈主要由外部铠甲(Inconel 625)、氧化镁绝缘材料及内部铜导体(CuCrZr)三部分组成[2]。ELM线圈预计累计承受辐照量将达3 000MGy,最高承受温度400℃[2],因此要求其具有较高的机械性能。在ELM线圈的加工制造过程中,导体成型工艺和线圈绕制工艺将对线圈外部铠甲及内部铜导体残余应力的产生和分布产生重要影响,从而进一步影响线圈整体的机械性能。因此,充分研究上述两种工艺与残余应力分布的主要关系,采用热时效的方法进行残余应力改善研究,对进一步优化ELM线圈的加工制造工艺,提升ELM线圈的机械性能具有重要意义。

1 盲孔法基本原理

盲孔法[3,4]是工程中应用最多的一种半破坏性残余应力测量方法,利用一种特殊的应变花测量钻孔释放的残余应变,通过理论分析或有限元的方法建立测得的应变与试件内部的残余应力之间的关系。

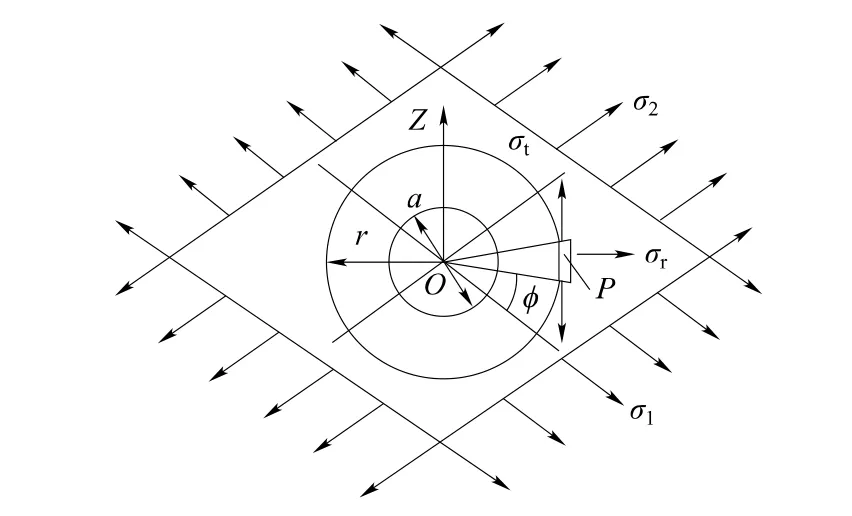

在实际测试中,如图1所示,应首先定位应变花“P”点,再选取测试点“O”钻孔,“O”点释放的残余应力将使定位于“P”点的应变花发生位移(如图2所示),应变仪将根据应变花位移情况测量“O”点的残余应力。

图1 “O”点及邻近区域应力分布假设Fig.1 The Postulated Stress Distribution of“O”and its adjacent area

图2 “O”点处3个不同方向的应变片(花)分布Fig.2 Rosette Distribution in three directions for“O”

如图1所示,“O”点处的残余主应力可表示为σ1和σ2,在距“O”点半径为R的P点处σr和σt分别表示钻孔释放径向应力和切向应力。σr与σ1的夹角为θ。σ1和σ2根据以下公式推导得出:

式中,ε1,ε2,ε3分别为3轴应变花3个不同方向的残余应力释放应变。E,r为材料常数。ε1,ε2,ε3由应变计测试得出。

2 实验介绍

2.1 样品选取

为准确分析导体成型工艺、线圈绕制工艺对外部铠甲和内部铜导体残余应力的影响,在实验中选取了三个独立的导体样品进行应力分析:A样品为一段200mm长的直段导体,用于分析导体成型工艺对外部铠甲和内部铜导体残余应力的影响。B样品为一段R型弯曲导体(215mm,θ=90°),用于分析经成型、绕制工艺后的外部铠甲和内部铜导体残余应力分布情况,同时与A样品测试结果做出比较,进一步分析绕制工艺对应力分布情况的影响。为便于分析和比较,选用与B样品完全相同的C样品,用于测试热时效处理工艺对经成型、绕制后的线圈残余应力分布的改善效果。此外,为分析导体成型工艺对外部铠甲材料残余应力分布的影响,实验中也测试了成型前的外部铠甲材料残余应力的分布情况。

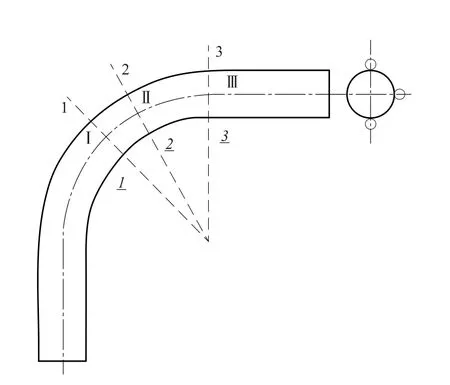

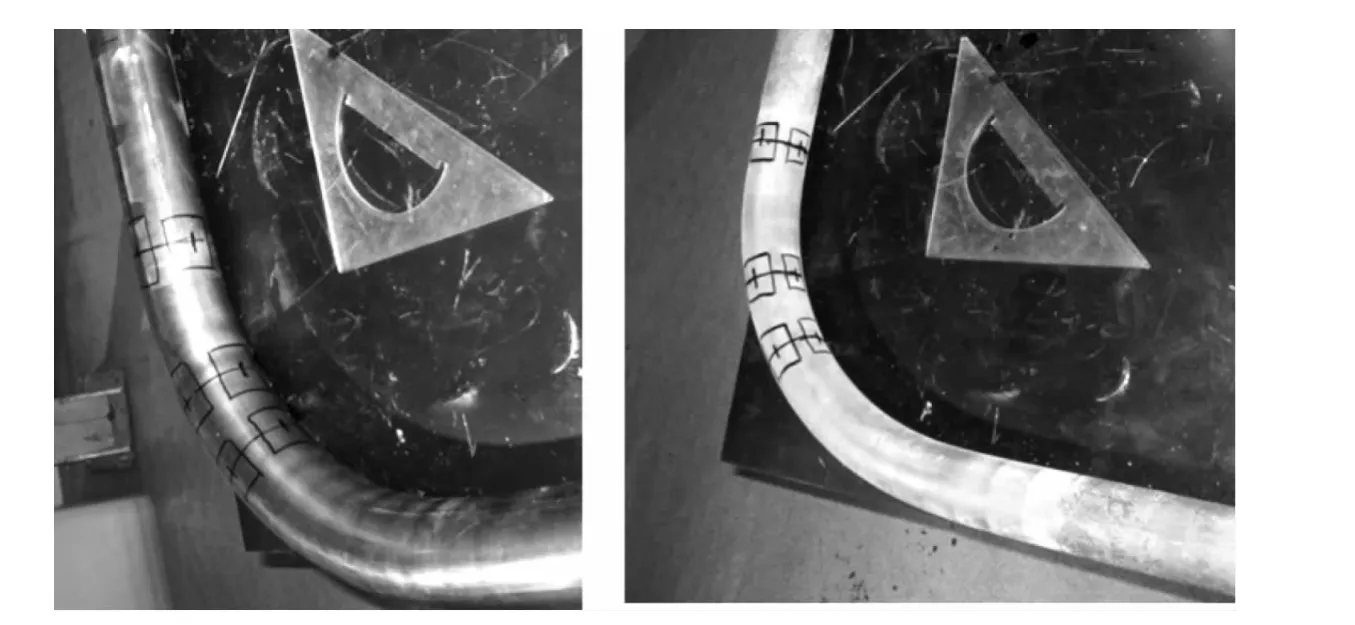

对于A样品,在外部铠甲上任意选取两个测试点测试铠甲残余应力,经移除铠甲后在内部铜导体上同样任意选取两个测试点,测试内部铜导体的残余应力。B、C样品外部铠甲的测试位置测试点相同,如图3所示,在样品上分别选取了弯曲半径的最外侧、最内侧以及与内外侧互成90°上方的各三个点。点1与点2之间的夹角为15°,点2与点3之间的夹角为30°。对经去除外部铠甲后的B、C样品的内部铜导体采取了与外部铠甲同样的选点方式。图4显示了对B、C样品移除外部铠甲前(左)后(右)的测试点进行定位的过程。

图3 B、C样品外部铠甲测试点分布示意图Fig.3 The Testing Point Distribution on the Outer-Jacket of B、C samples

图4 对B、C样品移除外部铠甲前(左)后(右)的测试点进行定位Fig.4 The Positioning of Testing Points for the Outer-Jacket and inter-Conductor for B and C Samples

2.2 盲孔法测试残余应力

盲孔法测试残余应力的主要步骤及其影响因素包含以下方面:

工件表面的处理:由于氧化层、油污等污染物对于应变花的粘贴质量至关重要,所以对待测量点需要预先使用砂纸进行打磨,裸露出新鲜的金属表面,并使用酒精或者丙酮等进行清理。

粘贴应变花:在此之前需确保应变花的质量及应变花的角度分布,确保粘贴位置及角度准确,最大限度确保后续计算过程的准确性。

焊接导线:采用焊接的方法连接粘贴好的应变花与应力测试仪设备,在应变花的敏感栅位置覆盖绝缘胶带且将连接的导线分开,以确保在进行钻孔等操作步骤时不会出现金属碎屑等损伤应变花或者引起其短路现象,从而影响测试结果。

安装钻孔装置:安装钻孔装置于工件表面,并从放大镜里观察使钻头对准应变花的中心位置。固定钻孔装置,防止在操作过程中出现松动等现象影响测试结果。

钻孔:在应变花的中心位置钻孔(钻孔直径1.5mm,深度2mm),如图5所示,其间应尽可能保证钻头垂直于工件表面,钻到预定孔深的时候拔出钻头。读取测得的稳定数据并记录。

图5 对B、C样品外部铠甲上的测试点进行钻孔Fig.5 Hole Drilling on the testing point of Outer-Jacket of B and C Samples

2.3 热时效处理工艺

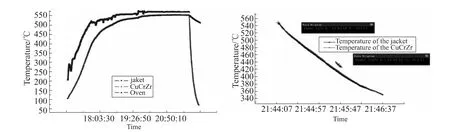

实验中将C样品加热至550℃并在此温度下保持温度2h,以1.3℃/min速度在空气环境下降至室温。在实验过程中,使用三个热电偶分别测试加热炉、外部铠甲及内部铜导体的温度变化。如图6(左)所示,外部铠甲与内部铜导体升温阶段的温度变化基本相同。(当导体温度达到550℃时,实际炉温约560℃)。图6(右)及表1显示导体在21:43:18到21:48:56期间的温度变化情况。

图6 C样品热时效处理温度变化曲线Fig.6 Temperature Curve for C samples during the Heat Treatment

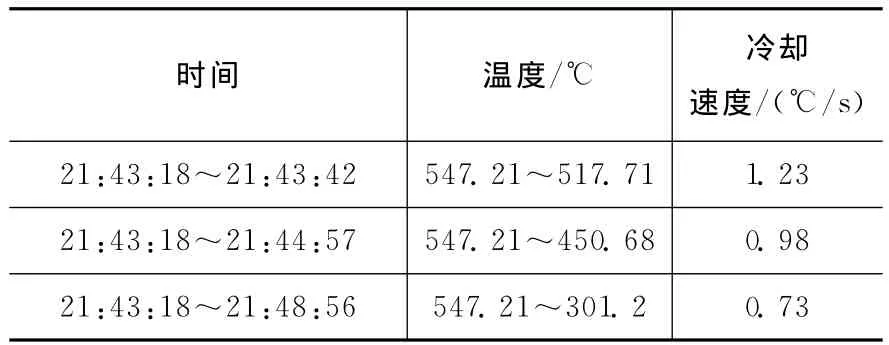

表1 不同时间段的冷却速度分布Table 1 The Average Cooling Speed during Different Phases

3 测试结果与分析

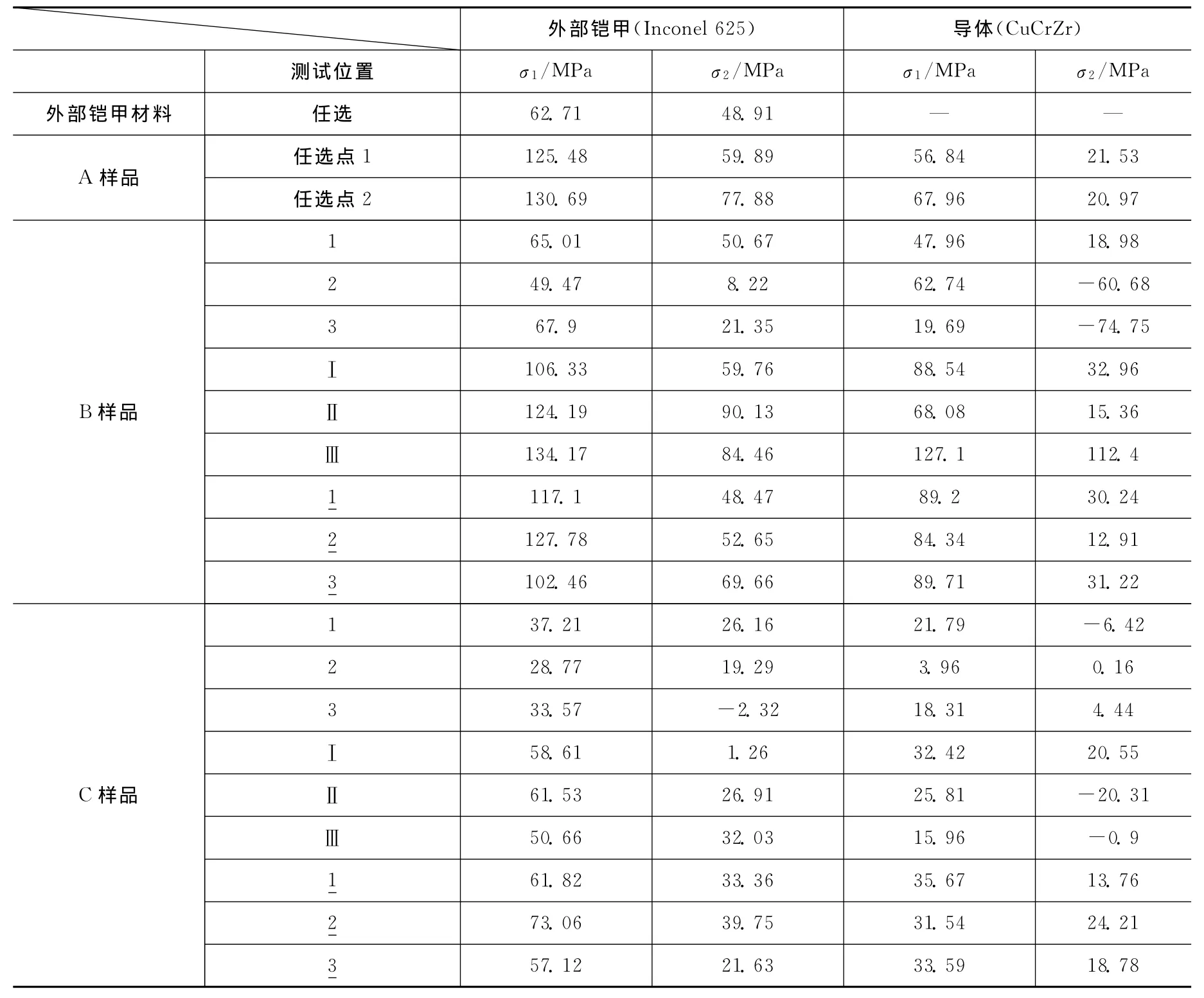

热时效处理缓解残余应力实验结果如表2所示:

根据表2可计算得出,A样品外部铠甲的平均σ1为128.09MPa,平均σ2为68.89MPa,较缩径前的外部铠甲材料残余主应力分别增加了104.0%和40.1%,内部铜导体的平均σ1为62.40MPa,平均σ2为21.25MPa,为外部铠甲的48.7%和30.9%,A样品外部铠甲与内部铜导体的平均σ1差为66.05MPa,平均σ2差为47.64MPa;B样品外部铠甲的平均σ1为99.38MPa,平均σ2为53.93MPa,较A样分别减少了22.4%和21.7%,内部铜导体的平均σ1为75.26MPa,平均σ2为13.18MPa,较A样品平均σ1增加了20.1%,平均σ2减少了37.9%,B样品外部铠甲与内部铜导体的平均σ1差为24.12MPa,平均σ2差为40.75MPa;C样品外部铠甲的平均σ1为51.37MPa,σ2为22.00MPa,较B样品分别减少了51.7%和40.8%,C样品的内部铜导体平均σ1为24.33MPa,σ2为6.03MPa,较B样品分别减少了32.3%和45.8%,C样品外部铠甲与内部铜导体的平均σ1差为27.07MPa,平均σ2差为15.97MPa。上述结果说明:导体成型增加了外部铠甲的残余应力,经线圈绕制后,线圈外部铠甲、内部铜导体的主残余应力得到一定的缓解。经对绕制后的线圈进行热时效处理后,线圈外部铠甲和内部铜导体的主残余应力得到显著降低。此外,线圈绕制工艺、热时效处理能够使线圈外部铠甲与内部铜导体残余应力趋于均匀化,在均匀化之后,外部铠甲与内部铜导体的平均σ1差为27.07MPa,平均σ2差为15.97 MPa,较导体成型工艺后的平均应力差分别降低了38.98MPa和31.67MPa。

表2 盲孔法测试的残余应力结果Table 2 The Residual Stress Testing Results by applying Hole Drilling Methold

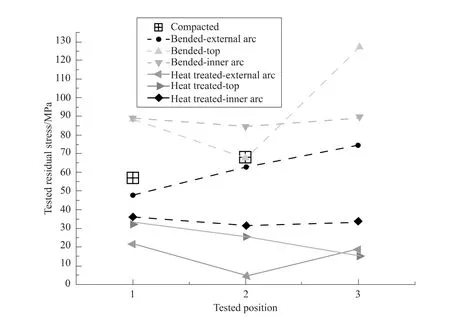

图7 外部铠甲(Inconel 625)在A、B、C样品上的σ1分布Fig.7 σ1Distribution on the Outer-Jacket for A,B and C Samples

图8 导体(CuCrZr)在A、B、C三种状态下的σ1应力分布Fig.8 σ1Distribution on the Inter-Conductor for A,B and C Samples

根据图7、图8显示,结合图3可得出σ1的分布情况:A样品的外部铠甲和内部铜导体的主残余应力分布较均匀,平均约128.08MPa和62.4MPa。B样品的外部铠甲和内部铜导体的最大残余主应力为134.17MPa和127.10MPa,均出现在外部铠甲和导体的内外侧互成90°最上方处,即“Ⅲ”点(见图3),最小残余主应力49.47MPa和19.69MPa,分别出现在外部铠甲最外侧中间位置“2”点处和导体的最外侧上方位置“3”点处。C样品的外部铠甲和内部铜导体的最大残余主应力为73.06MPa和35.67MPa,出现在外部铠甲最内侧中间位置“2”点处和导体最内侧下方“1”点处,最小残余应力均出现在外部铠甲和导体的最外侧中间位置“2”点处。由表2可知,σ2的分布情况与σ1类似。上述结果表明:ELM线圈外部铠甲和内部铜导体的最外侧为残余应力较小区域。热时效处理工艺对线圈的残余应力分布具有重要影响,经缩径、弯曲工序后,未热时效处理前,在线圈弯曲处(215mm,θ=90°),线圈外部铠甲和内部铜导体的最大残余主应力分布在铠甲和导体的内外侧互成90°最上方处,经热时效处理后,铠甲和导体的内外侧互成90°最上方处最大残余主应力显著降低,外部铠甲和内部铜导体的最内侧区域相对成为最大残余主应力分布区域。

4 结论

(1)导体成型的冷变形工艺会使得导体铠甲及内部铜导体的残余应力增加,相比于成型前残余主应力会增加1倍以上。线圈绕制工艺能够降低线圈外部铠甲、内部铜导体的约20%。热时效处理工艺能够显著缓解绕制后的ELM线圈残余应力,线圈外部铠甲、内部铜导体的残余应力能降低约40%。

(2)线圈绕制工艺、热时效处理能够使线圈外部铠甲与内部铜导体残余应力差趋于均匀化,在均匀化之后,外部铠甲与内部铜导体的平均σ1差为27.07MPa,平均σ2差为15.97MPa,较导体成型工艺后的平均应力差分别降低了38.98MPa和31.67MPa。

(3)ELM线圈外部铠甲和内部铜导体的最外侧为残余应力较小区域。

(4)550℃恒温2h并快冷的热时效工艺能够降低并均匀化ELM线圈外部铠甲和内部铜导体的最大残余主应力,使得其铠甲及内部铜导体的残余应力得到显著改善。

[1] 张霜银,林鑫,陈静,等.热处理对激光立体成形TC4残余应力的影响[J].稀有金属材料与工程,2009,38(5).

[2] Edward Daly.Overview of the ITER In-Vessel Coils[R].ITER Organization,2013.

[3] Rendler N J,Vigness I.Hole-Drilling Strain-Gage Method of Measuring Residual Stresses[J].Exp.Mech,1966,6(12):577-586.

[4] Lu J,Flavenot J F.Applications of the Incremental Hole-Drilling Method for Measurements of Residual Stress Distribution[J].Exp.Tech,1989,13(11):18-24.

[5] 戴福隆,亚敏,谢惠民,等.云纹干涉与钻孔法测量残余应力的实验方法与系统[J].实验力学,2003,18(3).