运行时间对油水真空分离的影响

2015-12-01张贤明

陈 彬,刘 阁,张贤明

(重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆 400067)

文章编号:1001⁃246X(2015)05⁃0579⁃07

运行时间对油水真空分离的影响

陈 彬,刘 阁,张贤明

(重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆 400067)

为获取运行时间对油水分离动态特性的影响,考虑油水汽三相流、水滴蒸发相变等因素,建立滤油机的油水分离流场的数学物理模型及水滴运动蒸发的相变方程;分析运行时间对油水分离过程中油水汽三相体积分数分布以及轴向脱水率的影响,表明不同运行时间油水汽三相流的动态特性,运行时间显著影响油水分离的脱水效率,为研究滤油机的油水分离机理奠定基础.

运行时间;油水分离;三相流;脱水率

0 引言

油中含有一定量的水分后,会使油液乳化,降低油液的理化性能,常见的方法有沉降、离心分离、过滤和真空分离等,而真空分离是采用低温加热蒸发,不破坏油中的有效成分,防止油品的老化,能有效地解决油水分离问题.真空滤油机是油水分离处理的典型设备.真空滤油机脱水过程中其内部流场十分复杂,涉及油、水、蒸汽三相流动以及传热、传质等多种作用的耦合.以前的研究方法主要采用“黑箱法”,无法正确地了解滤油机的内部流场.国内外学者针对油水真空分离过程提出了很多模型[1-2],计算流体力学(Computational Fluid Dynamics,CFD)的发展使得滤油机在设计和操作条件下预测内部流场特性成为可能.对于这种复杂的微观流场建模,通常只考虑小雷诺数的单液滴受到连续相的拖曳力、对流热交换、传质效能情况下的控制方程,Boyadjiev[3-4]等根据扩散理论、边界层理论对油水分离过程进行研究,建立了分离过程的偏微分方程.Martynenko[5]研究油水分离的非平衡蒸发不可逆热力学现象,并得到了实验验证.Dombrovsky[6]提出一个基于油中水液滴内部近似抛物线上升的非等温液滴蒸发简化模型,此模型考虑液滴内部的瞬态升温过程的d2蒸发方程,对内燃机的燃料液滴的蒸发和温度变化仿真结果表明此模型比常见的等温液滴模型符合工程实际.根据求解耦合流体流动和热传递问题非线性特点,一般使用非稳态方法,在液体部分方程中利用UDF(User⁃Defined⁃Function)来预定义流场的变量.fluent经典实例中对竖直管流动沸腾单壁面加热混合模型采用UDF定义水分蒸发凝固的相变过程[7].

真空分离效率的高低主要受温度、真空度、初始含水率、油膜蒸发表面积、蒸发表面的更新、蒸发持续时间等因素影响[8-10].雷诺应力模型(RSM模型)是基于各向异性假设的湍流模型,它具有很强的描述复杂湍流的能力[11].作者在前期研究中分析了滤油机运行效率受温度、真空度等因素影响的规律[12-13].目前,针对真空滤油机脱水过程中内部流场,理论上分析油水蒸汽三相湍流复杂情况下,加上相变因素,运行时间对滤油机内部各相的体积分数分布、脱水效率的影响很少报道.本文选用RSM(Reynolds stressmodel)模型描述湍流,对于滤油机的油水分离过程,从基本的传热传质过程入手,建立数学模型,通过数值求解,揭示滤油机油水在一定真空条件下油、水、蒸汽三相流体动力学,深入分析运行时间对滤油机脱水效率的影响,为滤油机的高效运行提供可靠的数据.

1 基本方程

1.1 控制方程

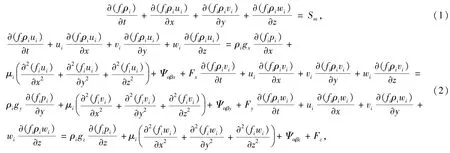

利用有限体积法对滤油机内真空分离过程的三相流动态特征进行数值分析,其质量守恒和动量守恒方程:

式中,i表示油、水、蒸汽三相的一相;fi表示第i相的体积因子;ρi表示第i相的密度;ui,vi,wi分别表示第i相在笛卡尔坐标系中x,y,z的速度;Sm表示由水相变时转换为蒸汽相单位体积的质量速率;μi表示第i相的动力粘度;pi表示第i相的压力;gx,gy,gz分别表示第i相在笛卡尔坐标系中x,y,z的重力加速度;Ψαβx,Ψαβy,Ψαβz分别表示水相变时转换为蒸汽相在笛卡尔坐标系中x,y,z的动量转换;Fx,Fy,Fz分别表示在笛卡尔坐标系中x,y,z的相间作用力,由于真空滤油机发生的是蒸发相变,故考虑表面作用力,按照Brackbill公式表面作用力为[14-15]

其中,fo表示油相的体积因子,σ,ρo,ρw,分别表示油水界面张力、油相密度、水相密度以及曲率,-=-(Δ·n),n=Δfo/Δfo表示从水相指向油相的单位正矢量;ρ表示油水乳化液的密度,ρ=foρo+(1-ρo)ρw.

1.2 蒸发方程

对油中水的蒸发过程,作如下简化假设:①水滴球对称蒸发;②水滴周围的环境压力远低于液滴达到临界状态所需压力,油液在水滴中的扩散速率与水滴蒸发速率相比很小,可认为油液在油水界面上的径向通量为零,即忽略油液的可溶性;③考虑水滴比热与汽化潜热随压力变化,忽略水滴密度变化与内部环流影响;④水滴表面附近的油相处于准稳态,满足Clausius⁃Clapeyron方程;⑤不考虑热辐射效应.

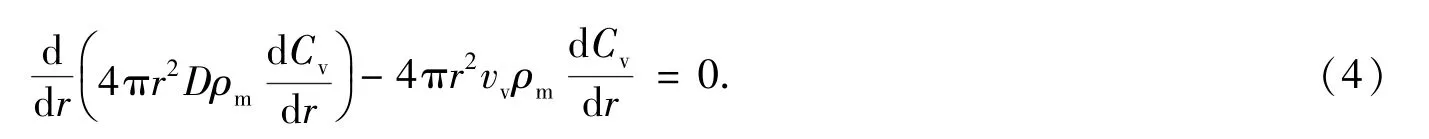

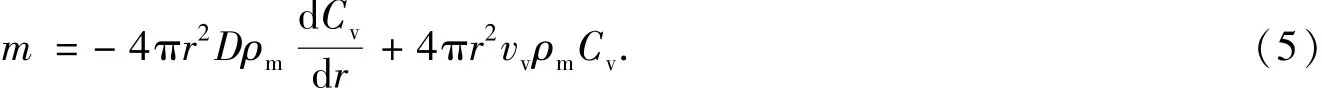

根据Fick扩散定律,在液滴表面蒸发时,其质量守恒方程为

式中:ρm为油液和蒸汽的混合密度,ρm=ρvpv/p+ρo(p-pv)/p,其中ρv、ρo为液滴蒸汽和油液的密度,p、pv为总压和蒸汽的分压;r为液滴的半径;Cv为液滴蒸汽的质量浓度;vv为液滴蒸汽的流动速度;D为液滴蒸汽在油液中的扩散系数,其扩散系数常用Wilke⁃Chang公式估算:D=7.4×10-15(ϕMo)0.5T/(μo),其中,T为油液的温度K;μo为油液的粘度Pas;Mo油液的摩尔质量kg·(kmol)-1;ϕ为油液的缔合参数,具体值为1.0;Vg为蒸汽在正常沸点下的分子体积,22.4×103cm3·mol-1,则液滴表面的蒸发率

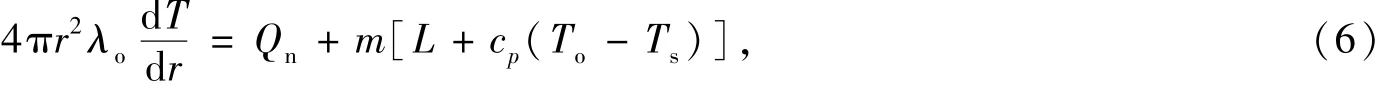

根据油中水滴的能量传递过程,可得能量守恒方程为

式中λo为油液的导热系数;Qn为液滴升高所需的热量,在本文中不考虑液滴加热阶段,即认为送入液滴的热量等于液滴蒸汽带走的热量,因而Qn=0;L为液滴的蒸发潜热;cp为液滴的比热;To为油液的温度.

2 计算模型和边界条件

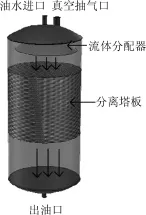

选择直径为1.1m的真空滤油机作为研究对象,真空抽气口连接真空泵,向滤油机内部提供一定的真空,一定的油水乳化液在标准大气压下从滤油机顶部进口管经过流体分配器喷射进入圆形罐体;在罐体中部设置多层波纹孔板,乳化液在孔板中有曲折复杂的路径,油中水分得到充分的蒸发,其蒸汽向上通过真空抽气口排出罐体,除去水分的油液沉降在罐体底部由出油口排出,除油水进口和真空抽气口局部区域外,真空滤油机流场具有轴对称性,计算模型结构示意图如图1所示.

对计算模型利用gambit2.3.16进行网格划分,采用四面体非结构网格,在真空滤油机罐体壁面、进油口和真空抽气口等区域采用边界层网格进行微调,以捕捉低压和逆流等流动特征,共划分312 057个网格单元.

图1 真空滤油机的典型结构示意图Fig.1 Schematic of vacuum oil purifier

利用ANSYS.12中的RSM模型对真空滤油机进行仿真,基于有限体积法对控制方程进行离散,选取二阶迎风差分格式,对流动时均控制方程组的数值求解采用SIMPLE算法,压力插补格式为PRESTO!.水滴相变过程采用自行编写UDF文件进行.

3 计算结果与分析

计算介质为46#汽轮机油和水,配置含水率为10%的油水混合液进行数值计算,主相为油,密度为889kg·m-3,粘度为0.826 5kg·(m·s)-1,雷诺数Re为591;次相为水,密度为1 000kg·m-3,粘度为1.003×10-3kg·(m·s)-1,第三相为水蒸气,密度为0.554 2kg·m-3,粘度为1.21×10-5kg·(m·s)-1.设定滤油机内油水混合液真空压力为1kPa,由安托因公式可知,此时水的汽化温度为276K,因而设定温度为343K,则运行时间分别为10s、30s、60s和90s时的数值计算结果分析如下

1)模型验证

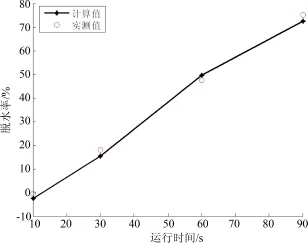

图2是油水分离过程不同运行时间对脱水影响的计算值与实测值,由图可知,计算值与实测值基本一致,运行时间为10s、30s和90s时计算值小于实测值,且随着运行时间的增大,脱水效率的计算值与实测值偏差趋于升高,分别为1.8883%、2.4348%和2.4803%,而在运行时间为60s时计算值则大于实测值,二者的偏差为2.2381%.表明该模型在实验范围内(含水率为10%、真空压力为1kPa、温度为343K、运行时间为0~90s条件下的油水混合液)计算值与实测值基本吻合,可对运行时间这个主要影响因素进行正确分析.

2)运行时间对油水汽三相体积分数分布的影响

图2 运行时间对脱水影响的计算值与实测值Fig.2 Calculated and measured dehydration at different running time

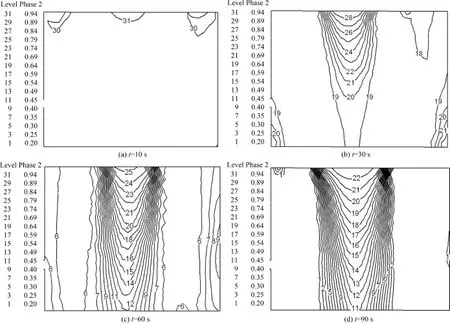

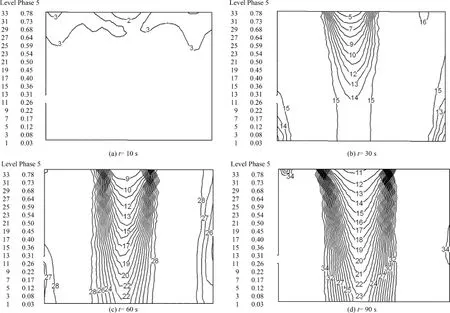

由于滤油机的分离塔板高400mm,其上表面轴向位置为293mm,下表面轴向位置为693mm,分离塔板是滤油机实现真空分离的关键部分,为了分析不同运行时间对真空滤油机内油、水、汽三相的体积分数分布的影响,取滤油机几何轴线(Z轴)的平面作为分析油水汽三相运动轨迹的平面,得到运行时间分别为10s、30s、60s和90s时油相、水相和汽相的分布如图3、4和5所示.

图3 不同运行时间下油相体积分数分布Fig.3 Oil⁃phase volume fraction distributions at different running time

从图3可以看出,运行时间对油相(数值计算中的Phase 2)的体积分数在分离塔板轴向中心分布影响较小,其体积分数沿轴向呈递减趋势,主要影响了油相在壁面区域的体积分数,随着运行时间的增加,油相沿径向的体积分数呈逐渐减少的趋势.这是由于在轴向中心,油相主要受进口压力的驱动作用使油液集中沿轴向流动,在分离塔板的内部阻力作用下沿轴向油液的体积分数逐渐降低.

如图3(a)运行时间为10s工况下,油相的体积分数在分离塔板中的分布较为均匀,最大达到了0.94,而最小的体积分数为0.915.随着运行时间的持续增加,油相的体积分数在轴向分布梯度越来越大,在径向的分布越来越均匀,如图3(d)中轴向较小范围内,其轴向体积分数就由0.715降为0.45,径向的体积分数基本一致为0.20.则为了表征不同运行时间对油相的体积分数分布的非均匀性,定义非均匀度为体积分数的最大值和最小值之差

式中σ为非均匀度,fmax、fmin分别为体积分数的最大值和最小值.

由图3可得,随着运行时间的增大,油相体积分数分布的非均匀度依次增大,运行时间分别为10s、30s、60s和90s时油相的非均匀度分别为2.66%、28.90%、58.86%和72.03%.这是因为运行时间的增加,油液中的水相蒸发相变的体积分数增大,产生的汽相体积分数越来越多,在轴向中心压力作用下,汽相从轴向中心油流中“排出”,在近壁面区域形成向上运动的“气流”,改变了油水分离运行的初期油相的体积分数分布状态,加大了油相的Re数以及湍动能,因而其体积分数分布的非均匀度就相应增加.

如图4所示,在运行时间较小的情况下(小于30s),水相(数值计算中的Phase 3)的体积分数沿轴向和径向的分布较为均匀,与图3(a)油相的分布一致,这是因为运行时间较小,油中的水相得不到充分的蒸发相变,会随着油相的“拖曳”作用和重力而均匀分布.由于其体积分数的分布较为均匀,在一定程度上缓解了运行时间较小对脱水效率的影响,即增大了水相在分离塔板中的停留时间,为充分得到“蒸发”相变提供了有利条件.

图4 不同运行时间水相体积分数分布Fig.4 Water phase volume fraction distributions at different running time

当运行时间大于30s时,水相的体积分数沿轴向分布趋势比较明显,其体积分数沿轴向逐渐降低,沿径向先快速降低后缓慢增加,且运行时间越长,这种趋势越明显.这是因为在真空压力为1kPa时,水相的汽化温度为276K,而计算的温度参数为353K,远大于汽化温度,水相的汽化速度大于汽相的凝结速度,水相在随着油液向下“拖曳”的过程中得以快速蒸发,因而其体积分数的轴向分布梯度较大.

同理水相体积分数的非均匀度随着运行时间的增加而增加,依次为1.27%、28.05%、61.78%和79.24%.这是因为随着运行时间的增加,水相沿轴向运动过程中,在分离塔板中的停留时间加大,水相蒸发相变的体积分数逐渐加大的缘故.

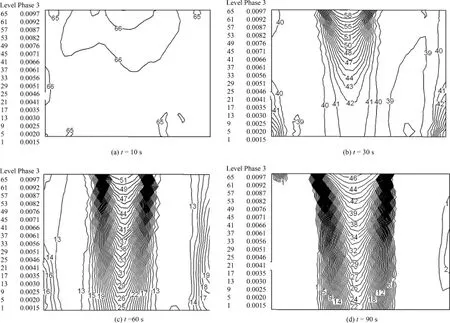

与油水两相的体积分数变化相反,汽相(数值计算中的Phase5)的体积分数随着运行时间的变化如图5所示.汽相的体积分数沿轴向逐渐升高,且呈近似对称分布;沿径向先增加后降低;其体积分数的非均匀度随着运行时间的增加而逐渐增加.当运行时间为10s时,如图4(a)所示,水相的体积分数分布较为均匀,汽相的体积分数分布同样比较均匀;当运行时间超过30s后,分离塔板内产生的汽相随着运行时间的增加而增加.这是因为汽相不是真空脱水过程前设定的“物质”,是在脱水过程中产生的新“物质”,是水相在真空条件下吸热蒸发的产物,在轴向中心油液主流区域与壁面之间是水相蒸发相变的主要区域,因而汽相的体积分数在此处达到极大值;且汽相的体积分数的极大值随着运行时间的增加而增加.

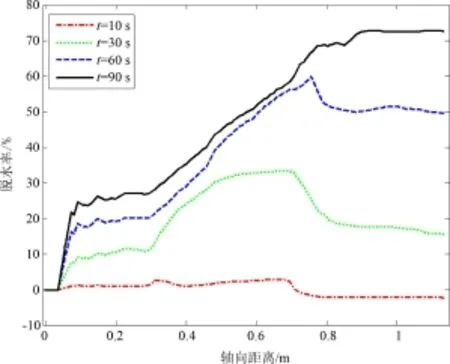

3)不同运行时间对轴向脱水率的影响

图6为运行时间对轴向脱水率的影响,图中从油水入口截面到油液排出口总长1.15m,其中滤油机分离塔板高400mm,其上表面轴向位置为293mm,下表面轴向位置为693mm.从图6看出,运行时间小于60s时,水相体积分数沿轴向距离变化,脱水效率呈先增加后降低的趋势,在293mm到693mm范围内(对应于滤油机的分离塔板的上下两个表面),水相体积分数明显发生较大的转折,脱水率取得极大值;当运行时间大于60s时,水相体积分数沿轴向距离变化,脱水效率呈逐渐增加的趋势,在运行时间为60s取得脱水率的极大值为59.75%.

图5 不同运行时间下汽相体积分数分布Fig.5 Vapor volume fraction distributions at different running time

随着运行时间的增加,在分离塔板内部脱水效率依次增大,运行时间分别为10s、30s、60s和90s时脱水效率分别为2.74%、33.26%、56.13%和58.27%;同理在油液排出口,运行时间分别为10s、30s、60s和90s时脱水效率分别为-2.39%、15.49%、49.63%和72.65%,可见运行时间为90s时脱水效率最高,这与实验规律相符,也和运行时间对油水汽三相体积分数的分布影响结果一致.

图6 不同运行时间对脱水率的影响Fig.6 Impact of different running time on dehydration rate

4 结论

对于滤油机的真空分离过程,从基本的传热传质过程入手,建立过程的数学模型,分析运行时间对滤油机脱水效率的影响,结果表明:

1)运行时间对油相的体积分数在分离塔板轴向中心分布影响较小,其体积分数沿轴向呈递减趋势,随着运行时间的增加,油相沿径向的体积分数呈逐渐减少的趋势,其体积分数分布的非均匀度依次增大.

2)在运行时间小于30s的情况下,水相的体积分数沿轴向和径向呈对称分布,较为均匀;当运行时间大于30s时,油相对水相的拖曳力作用比较明显,其体积分数沿轴向逐渐降低,沿径向先快速降低后缓慢增加.

3)汽相的体积分数沿轴向逐渐升高,且呈近似对称分布,并沿径向先增加后降低,其体积分数的非均匀度随着运行时间的增加而增加.

4)运行时间小于60s时,水相体积分数沿轴向距离变化,脱水效率呈先增加后降低的趋势,在分离塔板内达到极大值;当运行时间大于60s时,水相体积分数沿轴向距离变化,脱水效率呈逐渐增加的趋势,在分离塔板内部脱水效率随着运行时间的增加而增大.

[1] Brighton PW M.Evaporation from a plant liquid surface into a turbulent boundary layer[J].Journal of Fluid Mechanics,1985,159:323-345.

[2] Kunsch J P.Two⁃layer integral model for calculating the evaporation rate from a liquid surface[J].Journal of Hazardous Materials,1998,59(2):167-187.

[3] Boyadjiev C,Boyadjiev B.On the non⁃stationary evaporation kinetics(Ⅰ):Mathematicalmodel and experimental data[J]. International Journal of Heat and Mass Transfer,2003,46:1679-1685.

[4] Boyadjiev B,Boyadjiev C.On the non⁃stationary evaporation kinetics(Ⅱ):Stability[J].International Journal of Heat and Mass Transfer,2003,46:1687-1692.

[5] Martynenko O G,Khramtsov P P.Relaxation phenomena in non⁃stationary evaporation of liquid[J].Journal of Engineering Physics,2001,74(3):537-545.

[6] Dombrovsky L.A simplified non⁃isothermalmodel for droplet heating and evaporation[J].International Communications in Heat and Mass Transfer,2003,30(6):787-796.

[7] ANSYS Inc.The APDL programmer’s guide[M].Beijing:Publish of Electronics Industry,1994:3-91.

[8] Liu Ge,Chen Bin,Zhang Xianming.Analysis of dispersed phase parcitlemovementunder the action ofwater⁃hammer standing wave Field[J].Journal of Applied Mechanics,2012,29(2):120-126.

[9] Liu Xiaoyan,Liu Dianwei,Mao Qianjun,et al.The flow pattern study of oil⁃gas⁃water three phase flow in horizontal circular gathering and transferring pipe line[J].Journal of Engineering Thermophysics,2010,31(12):2038-2042.

[10] Jiang Yiqiang,QiQi,Yao Yang,et al.Thermal energy discharge performance of PCM⁃based cylindrical shell⁃and⁃tube energy storage cell[J].Journal of Harbin Institute of Technology,2008,40(6):927-930.

[11] Ma Honglin.Efficient transformer oil vacuum oil purifier[J].Hydraulic and Pneumatic Seal,2010,29(1):55-59.

[12] Chen Bin,Liu Ge,Zhang Xianming.Study on influence of temperature on the water/oil separation[J].Mechanical Science and Technology for Aerospace Engineering,2014,33(2):233-238.

[13] Chen Bin,Liu Ge,Zhang Xianming.Study on influence of vacuum pressure on the water/oil separation[J].Journal of Harbin Engineering University,2013,34(10):1339-1344.

[14] Ramalho J,Lechuga F.Commercial poly(ethylene oxide⁃b⁃propylene oxide)demulsifier bases on the demulsification ofwater⁃in⁃crude oil emulsions:Elucidation of the emulsification[J].Quim Nova,2010,33(8):1664-1670.

[15] Lissant K.Demulsification:Industrial applications[M].Britain:Surfactant Science Series,1983:162.

Influence of Run⁃time on W ater/Oil Vacuum Separation

CHEN Bin,LIU Ge,ZHANG Xianming

(Engineering Research Centre forWaste Oil Recovery Technology and Equipment,Ministry of Education,Chongqing Technology and Business University,Chongqing 400067,China)

To study influence of run⁃time on dynamic characteristics of water/oil separation,amathematicalmodel is established to describe flow field in vacuum oil purifier.Evaporation of droplet phase transition equations are established,considering effectof three⁃phase flow of oil/water/vapor and water droplets evaporation phase change.Influences of run⁃time on oil/water/vapor three⁃phase volume fraction distribution and axial dehydration rate are analyzed.Dynamic characteristics of oil/water/vapor three⁃phase flow at different run⁃time is indicated.Efficiency of dehydration ofwater/oil separation is enhanced with run⁃time.It provides a foundation for further research on water/oil separationmechanism in vacuum oil purifier.

run⁃time;water/oil separation;three⁃phase flow;dehydration rate

TH13

A

2014-10-02;

2015-01-31

国家自然科学基金(51375516);重庆基础与前沿研究(cstc2014jcyjA90015,cstc2013 jcyjA90021);重庆市教委科技(KJ130710);重庆市应用技术重点项目(cstc2014yykfB90002)及重庆市教委科技重点(KJZH14210)资助项目

陈彬(1972-),男,博士,教授,主要从事油液污染控制技术研究,E⁃mail:hustchb@163.com

Received date: 2014-10-02;Revised date: 2015-01-31