常减压蒸馏装置长周期运行的影响因素及对策

2015-11-29刘艺

刘 艺

(中国石化股份有限公司镇海炼化分公司,浙江 宁波 315207)

炼油装置在生产能力一定的情况下,长周期运行是炼油装置降低生产成本、提高效益的主要途径之一,也是节约检修费用、减少检修安全的有效措施,是炼油装置技术发展的主要方向[1]。

某公司第三套常减压装置(以下简称Ⅲ常)建于1999 年,设计加工阿拉伯轻质原油,加工能力为8 Mt/a。2001 年以伊朗轻油为设计油种,进行扩能改造,实际加工能力达到了9 Mt/a。2003年起,Ⅲ常装置已实现三年一修,但与国外常减压装置4~5 a 运行周期相比仍有较大差距。

1 影响常减压蒸馏长周期运行的因素

经分析,造成Ⅲ常装置非计划停工及影响装置安全运行的因素,主要为初馏塔塔盘堵塞、高温硫腐蚀、塔顶低温腐蚀和机泵故障等方面。

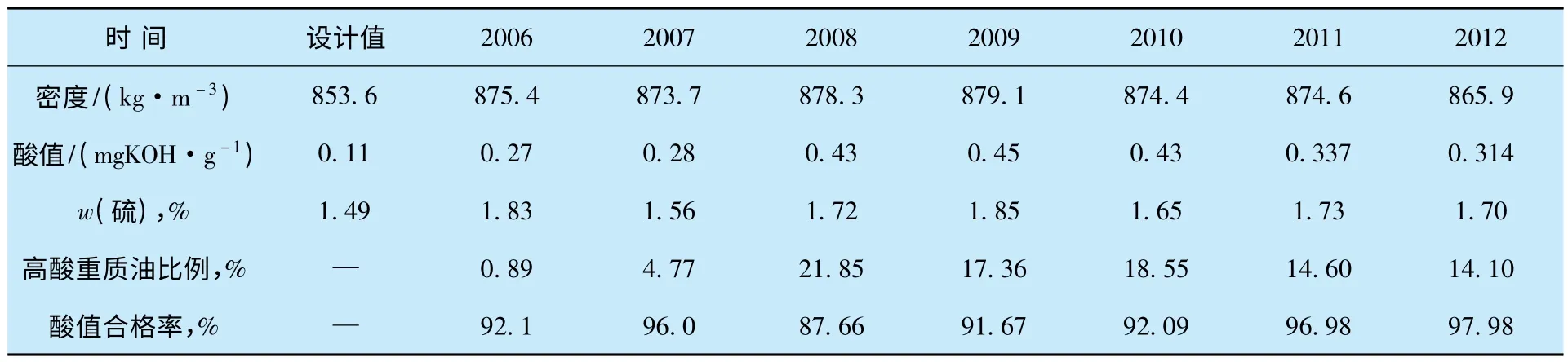

1.1 加工原油劣质化

Ⅲ常装置设计加工中东高硫低酸原油,要求原油指标为硫质量分数 不大于3%、酸值不大于0.5 mgKOH/g。2006 年以前,Ⅲ常加工的伊朗轻油、乌拉尔、科威特等原油油性较好。为降低原油加工成本,2006 年11 月开始,Ⅲ常加工高酸重质油(达混),加工达混油取得较好的经济效益后,高酸重质原油的加工种类越来越多,加工比例也逐步提高,2008 年高酸重质原油的加工比例达到了21.85%。2010 年起,公司石脑油资源不足,为平衡石脑油,Ⅲ常开始加工凝析油,高酸重质油加工量仍维持较高的水平。2006—2012 年Ⅲ常加工原油情况见表1。

表1 2006—2012 年Ⅲ常加工原油情况

表1 数据中原油酸值间断超控制指标,增加了高温部位发生环烷酸腐蚀的机率。同时加工高酸重质油和凝析油,使进装置混合原油的馏程分布发生较大变化,造成常压塔低负荷运行,而轻烃系统、减压系统超负荷运行,增加了装置运行的不安全因素。

1.2 塔顶低温腐蚀

常减压蒸馏装置低温部位的腐蚀介质主要是HCl-H2S-H2O,腐蚀部位为初馏塔、常压塔和减压塔顶部的冷凝冷却系统。另外,部分原油中有机氯含量高,有机氯经加热炉高温分解产生的氯化氢在塔顶聚集,加剧了塔顶腐蚀。Ⅲ常装置塔顶低温腐蚀主要集中在常压塔顶和减压塔顶。

(1)常压塔顶系统。Ⅲ常常压塔顶管线、换热器材质设计均选用碳钢。常顶系统的腐蚀非常严重,原油/常顶油气换热器腐蚀泄漏频繁,运行初期一年半内泄漏23 次。经优化电脱盐操作降低脱后原油含盐、完善塔顶三注等工艺防腐,改进常顶换热器的设备结构,增加在线腐蚀监控等措施,2008 年常顶油气换热器使用寿命提高到30个月[2],与四年一修的长周期运行仍有一定差距。常顶换热器位置在标高27 m 的平台,检修更换管束作业的安全风险大。

(2)减压塔顶系统。减压塔顶抽真空系统水冷器WC102 管束材质设计选用2205 双相钢,具有较强的抗氯化物腐蚀能力[3],管板材质选用16MnR +2205、壳体材质选用16MnR 碳钢。以前检修未发现管束腐蚀,2009 年发现WC102管束焊缝处腐蚀穿孔严重,管板和筒体有腐蚀凹坑。主要原因是2006 年起加工原油劣质化,原油中有机氯含量增加,减顶氯离子含量高,减顶污水氯离子质量浓度从2006 年的51 mg/L(不大于30 mg/L 比例为52.6%)上升至2011年的98 mg/L(不大于30 mg/L 比例0%),增加了减顶腐蚀速率。

(3)电脱盐系统。Ⅲ常设计时采用美国Baker-Petrolite 公司的高速电脱盐专利技术,使用两台φ3 600 mm×19 560 mm 二级电脱盐罐串联。2009 年6 月起,Ⅲ常装置因加工原油性质变差引起电脱盐系统脱盐效率下降,脱后含盐无法稳定达到不大于3 mg/L 的工艺防腐指标要求[4],不利于塔顶低温防腐。

1.3 高温重油部位硫腐蚀

2011 年6 月,Ⅲ常装置渣油第一台换热器E118A 壳程筒体腐蚀穿孔,高温渣油泄漏,威胁了装置安全运行。随后对渣油、洗涤油、减三线蜡油等高温重油部位的换热器壳程筒体检测,发现换热器热源入口处筒体、接管均匀减薄严重,介质管线无腐蚀减薄。

引起该部位腐蚀的原因,主要是高温重油换热器壳程筒体设计选用材质偏低。Ⅲ常装置按高硫低酸油设计(原油硫质量分数1.7%),250 ℃以上工艺管线、换热器管束设计采用0Cr18Ni10Ti不锈钢,但换热器壳体选材为16MnR 碳钢、壳程本体接管为20 号碳钢。换热器壳体选材偏低使该部位存在高温硫腐蚀[3]1171-1185,是引起250 ℃以上渣油、蜡油、洗涤油换热器筒体、接管均匀腐蚀减薄的主要原因。

1.4 初馏塔塔盘结垢

Ⅲ常装置连续两个运行周期共出现4 次初馏塔压降升高、塔顶石脑油产品馏程无法控制的问题,因初馏塔无跨线、无法单独切出,在操作调整无明显效果后,只能采取装置停工处理初馏塔,直接影响了装置高负荷、长周期运行。2008 年3 月第一次停工处理初馏塔压降高时,经蒸塔、洗塔后的初馏塔塔盘、受夜盘等塔内件上无明显垢物,只在最下一层塔盘、受夜盘内有少量垢物,而洗塔过程中有大量的黑颗粒被洗塔水带出。化验分析相关垢物的组成如表2。

表2 初馏塔塔盘上的垢物分析结果 w,%

从表2 数据及日常原油泵入口过滤器拆清有大量油泥的情况,判断垢物主要来自原油中夹带的油泥,少量来自初馏塔顶系统低温腐蚀产生的FeS 等被回流带入塔内。原油在罐区的沉降时间短(1 d 内),水质量分数达到不大于1%控制指标后就供装置,油泥等杂质无法有效脱除;原油进装置后在电脱盐罐中停留时间仅15 min,大部分油泥无法在电脱盐罐中沉降脱除,进入初馏塔后被气相携带至塔盘,垢物在塔盘、受夜盘上积累使塔盘上液层厚度逐渐增加,严重时引起塔内雾沫夹带严重,塔顶石脑油产品质量无法调节。

1.5 高温油泵故障

高温油泵输送介质温度在200 ℃以上,尤其是介质温度大于或等于自燃点的离心泵,这类介质一旦泄漏在常压下会自然着火[5]。高温油泵是常减压装置最重要的动设备,Ⅲ常装置高温油泵主要有闪蒸塔底泵、常压渣油泵、常三线柴油泵、减压蜡油泵、减四线泵、减压渣油泵。

Ⅲ常高温油泵在运行中主要存在以下问题:(1)机泵密封均选用带外冲洗油的普通双端面机械密封,密封运行可靠性差。上运行周期,Ⅲ常装置发生了减二线蜡油泵密封突然裂开、减压渣油泵密封多次泄漏的异常工况。(2)受加工原油油性变化和加工负荷的调整,机泵实际流量偏离该泵的最佳工作区较远,设计时高温油泵型选用标准低,7 台高温油泵振动长期在C 区。

2 对策措施

对上述影响Ⅲ常装置长周期运行因素,利用2012 年检修机会、实施了提高本质安全的措施,确保装置运行安全平稳,实现四年一修的长周期目标。

2.1 优化原油加工方案

针对加工原油种类多、劣质化程度高的情况,加强与生产计划联系,严格控制进装置原油酸值、硫含量等指标,换油后及时增加化验分析,出现酸值超指标时联系调度立即降低高酸油掺炼比例,确保原油指标合格。发挥公司原油调和系统的优势,优化高酸重质油、凝析油加工比例,合理匹配加工油种,使混合后原油的馏程分布更加合理,避免装置局部系统超负荷运行的情况。

2.2 完善塔顶低温防腐设施

(1)工艺防腐优化。为进一步提高常压塔顶低温防腐效果,增加了脱后原油注碱[6],通过在脱后原油中注入少量的质量分数为4%的NaOH(NaOH 占原油比例为2.5~3.0 mg/kg),提前中和原油分解的氯离子,降低常压塔顶污水中氯离子含量,同时增加了塔顶污水在线pH 值分析仪,提高常压塔顶污水pH 值控制的稳定性。为解决电脱盐效果差的问题,2014 年新增加了一台电脱盐罐,与原二级高速电脱盐罐串联形成三级电脱盐,脱后原油含盐不大于3 mg/L 的合格率提高至95%以上。加强对三顶系统注胺、注水、注缓蚀剂的优化调节,提高塔顶工艺防腐效果。

(2)设备防腐优化。为满足装置长周期运行要求,对塔顶部位设备材质进行升级。(1)参考全焊接板式换热器在公司Ⅰ常常顶的应用效果,2012年将常压塔顶8 台U 型管换热器更换为4 台全焊接板式换热器。(2)对减压塔顶增压器后冷器WC102 进行整体更换,管束材质仍选用2205 双相钢,计划对管束进行寿命管理、检修时定期更换。管板、壳程筒体主材选用12 mm 厚的Q345R 碳钢、内衬3 mm 厚的06Cr13Al 复合层,通过壳程筒体材质升级来应对减顶系统的低温氯离子腐蚀。

2.3 材质升级应对高温硫腐蚀

在高温部位选择合适的防腐材料是解决高温环烷酸及硫腐蚀最有效的方法[3]1171-1185。针对Ⅲ常装置渣油、蜡油、洗涤油换热器筒体、接管存在高温硫腐蚀的情况,2012 年检修时更换了250 ℃以上换热器壳程筒体、接管、大帽,并对材质升级,更新后的换热器壳程筒体、接管等主材选用22 mm 厚Q345R、内衬3 mm 厚0Cr18Ni10Ti 复合层,满足高温部位防腐要求。

2.4 初馏塔增加跨线

为解决Ⅲ常装置前两个运行周期中初馏塔压降高影响长周期运行的问题,对初馏塔系统增加跨线、完善洗塔设施,使装置运行期间可以将初馏塔单独切出处理,解决了初馏塔全塔压降高、塔顶石脑油质量无法控制的问题。2013 年3 月初馏塔再次出现压降高的异常情况,通过装置低负荷运行将初馏塔切出蒸塔、水洗,全过程只需24 h,效果较好。

2.5 高温机泵双密封改造

为提高Ⅲ常装置高温油泵运行可靠性,采取了以下措施:(1)将200 ℃以上的高温油泵密封均改造为串级机械密封,密封冲洗方式采用PLAN32 +53A[5]28-31。(2)更新运行工况不佳的机泵,对减压渣油泵、常三线柴油泵等进行整体更换,并采用了串级密封。(3)分析高温油泵振动超标的原因,采取针对性措施,消除了7 台长期在C 区运行的高温油泵。通过采取以上措施,高温油泵的安全运行可靠性大幅提高,为装置长周期安全运行提供支持。

2.6 提高技术管理水平

技术管理水平的高低直接影响到装置运行的安全、绩效、长周期等指标。平稳是常减压蒸馏装置长周期运行的基础,要严格控制装置日常非计划作业,对风险较大的作业通过完善方案、识别风险、抓好安全措施落实等来防范作业风险,确保运行期间的安全平稳。工艺管理上要跟踪原油性质的变化,利用模拟软件为优化调整提供指导;严肃工艺操作纪律的执行,运行中发现的问题及时消除。设备管理上向预防维修努力,对长时间存在、反复出现的问题要分析深层次原因,实行装置薄弱环节动态管理,利用检修机会彻底解决;提高检维修过程管理,提高检修质量。

3 结论

随着加工原油劣质化程度的增加,通过技术改造、更新设备、材质升级、加强技术管理等措施,消除了Ⅲ常装置运行过程中的薄弱环节,长周期运行水平有较大提高,常减压蒸馏装置在安全平稳的基础上实现4 a 一修的长周期运行目标完全能够实现。

[1]易铁虎.长周期运行下的炼油装置设备管理与维修探索[J].设备管理与维修,2012(12):14-17.

[2]廖芝文,颜军文.常减压蒸馏装置低温腐蚀与防护[J].石油化工腐蚀与防护,2008(2):40-43.

[3]李志强主编.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010.1171-1185.

[4]刘艺.原油劣质化对高速电脱盐的影响与对策[J].石油石化节能与减排,2013(1):15-21.

[5]沈晓艳.常减压装置高温油泵的安全设计及运行管理[J].炼油技术与工程,2013(3):28-31.

[6]廖芝文.原油注碱防腐技术在常减压装置中的应用[J].石化技术与应用,2007(5):437-441.