常压塔顶循环管道腐蚀泄漏原因分析

2015-11-29马方义晋西润薛光亭

马方义,晋西润,薛光亭,潘 岩

(中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500)

某石化厂常减压装置始建于2001 年9 月,该装置设计加工能力1 Mt/a,以SZ36-1 环烷基原油为原料,采用常减压蒸馏工艺,三塔流程。2012年常压塔上段改为S22053 双相钢复合板,2014年加工量由1 Mt/a 扩能改造为1.5 Mt/a。

该装置自2014 年5 月开工以来,所加工原料为重质低硫高酸原油,密度为0.968 5 g/cm3,盐质量浓度高达36 mg/L,酸值为3.61 mgKOH/g。调查发现常顶系统出现了较高频次的结盐堵塞现象,其中常一线管道个别部位于2014 年7 月出现腐蚀穿孔泄漏,常压塔顶循环泵出口管线于2014年8 月下旬局部焊缝出现腐蚀开裂现象。

为此针对相关管道腐蚀情况开展了现场勘察,包括:常压塔顶循环管道、管件以及各焊缝铁素体含量的测定、材质鉴定;常压塔顶循环部分管道内部腐蚀形貌的内窥镜检查。通过现场腐蚀调查,对常压塔顶循环管道焊缝出现腐蚀开裂问题进行了原因分析,并提出了防腐建议措施,从而确保装置长周期运行。

1 常压塔顶循环管道运行状况

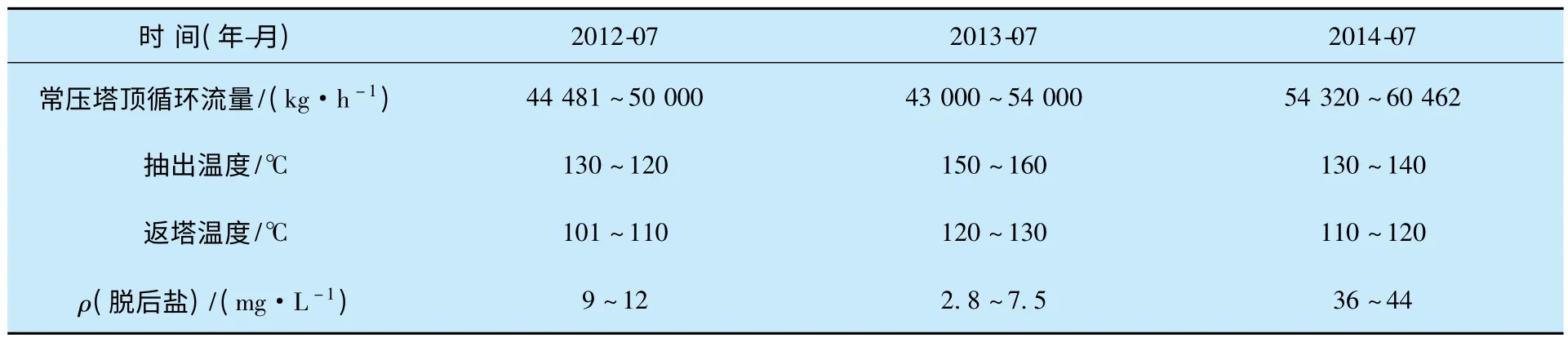

该常减压蒸馏装置常压塔顶循环泵进口管线于2004 年更换为20 号碳钢,2005 年常压塔顶循环管道全流程材质更换为18-8 不锈钢,2007 年常压塔顶循环返塔管线更换18-8 材质,2010 年常压塔顶循环泵出口至E101 管线更换为18-8 不锈钢材质,2011 年常压塔顶循环泵出口返塔管线材质更换为18-8 不锈钢,2013 年常压塔顶循环管道全流程材质升级为双相钢SS22053。近年来常压塔顶循环的操作参数见表1。

表1 近年常压塔顶循环操作参数

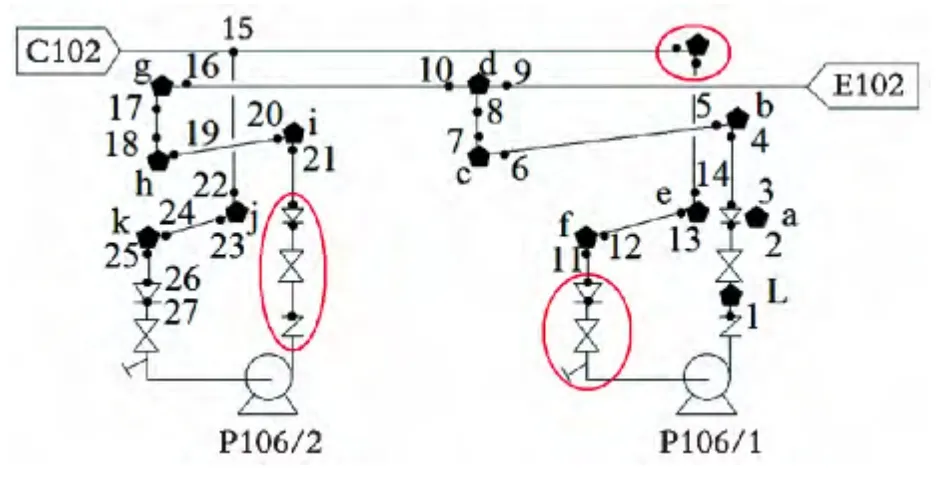

通过现场调查了解到:常压塔顶循环管线于2014 年8 月共出现四处腐蚀泄漏,分别为:2014年8 月17 日常压塔顶循环泵P106-1 出口三通处焊缝出现腐蚀漏油现象;2014 年8 月20 日常压塔顶循环泵P106-1 出口竖管焊缝处出现腐蚀渗油现象。具体漏点见图1。

图1 常压塔顶循环泵腐蚀泄漏点

2 常压装置现有防腐蚀措施

2.1 工艺防腐蚀

常压系统目前采取的工艺防腐措施包括:常压塔顶注低温缓蚀剂、防腐剂、注氨、注碱以及间歇性注水等。其中低温缓蚀剂用量大概为10 kg/h;防腐剂用量大约为30 μg/g;注碱、注氨同时进行,其中塔顶注碱(质量分数)为4%左右。目前塔顶挥发线注水为间歇式进行,仅当塔顶压力达到0.024 MPa 以上,才进行塔顶挥发线注水洗盐操作。

该公司常减压蒸馏装置2014 年5 月初开工,开工期间电脱盐装置未投用,使得所加工原油盐质量浓度高达36 mg/L(停工以前电脱盐投用时脱后原油盐质量浓度为8 mg/L 左右)。针对常压塔顶酸性水铁离子、pH 值、氯离子进行分析发现:常顶酸性水中的氯离子质量浓度平均为145 mg/L,铁离子质量浓度平均为1.42 mg/L。而2014 年5 月装置停工检修前的常压塔顶酸性水数据则为:氯离子质量浓度平均为52 mg/L,铁离子质量浓度平均为0.82 mg/L。通过数据对比不难发现:在盐含量较高的情况下,常压塔顶系统腐蚀相对于检修前有所加重。

2.2 设备防腐蚀

常压塔顶6 层φ2 400 mm ×10 700 mm ×(10 mm+3 mm)器壁复层及塔内件、常压塔顶6台空冷、常压塔顶挥发线及常压塔顶循环管道材质为S22053 双相钢,常一线管道材质为20 号碳钢。

3 常压塔顶循环泵管线腐蚀检查情况

通过现场调查了解到:常压塔顶循环泵出口管道出现腐蚀泄漏现象,因此重点针对常压塔顶循环管道腐蚀情况开展了现场勘察,包括:常压塔顶循环管道、管件以及各焊缝的铁素体含量分析、材质鉴定;常压塔顶循环部分管道内部腐蚀形貌的内窥镜检查等。

检测说明:各管线工艺简图中黑点处为焊道铁素体测点,五边形为管件本体铁素体测点,红色区域为未拆保温。具体测点见图2。

图2 常压塔顶循环管线测点分布

3.1 合金元素分析

采用美国Innov-X 公司DP2000 合金元素分析仪对常压塔顶循环泵部分管道、管件及焊道材质进行合金元素分析,结果见表2。经鉴定发现:各管道、管件材质均为双相不锈钢2205,各焊条材质均为双相不锈钢2507。

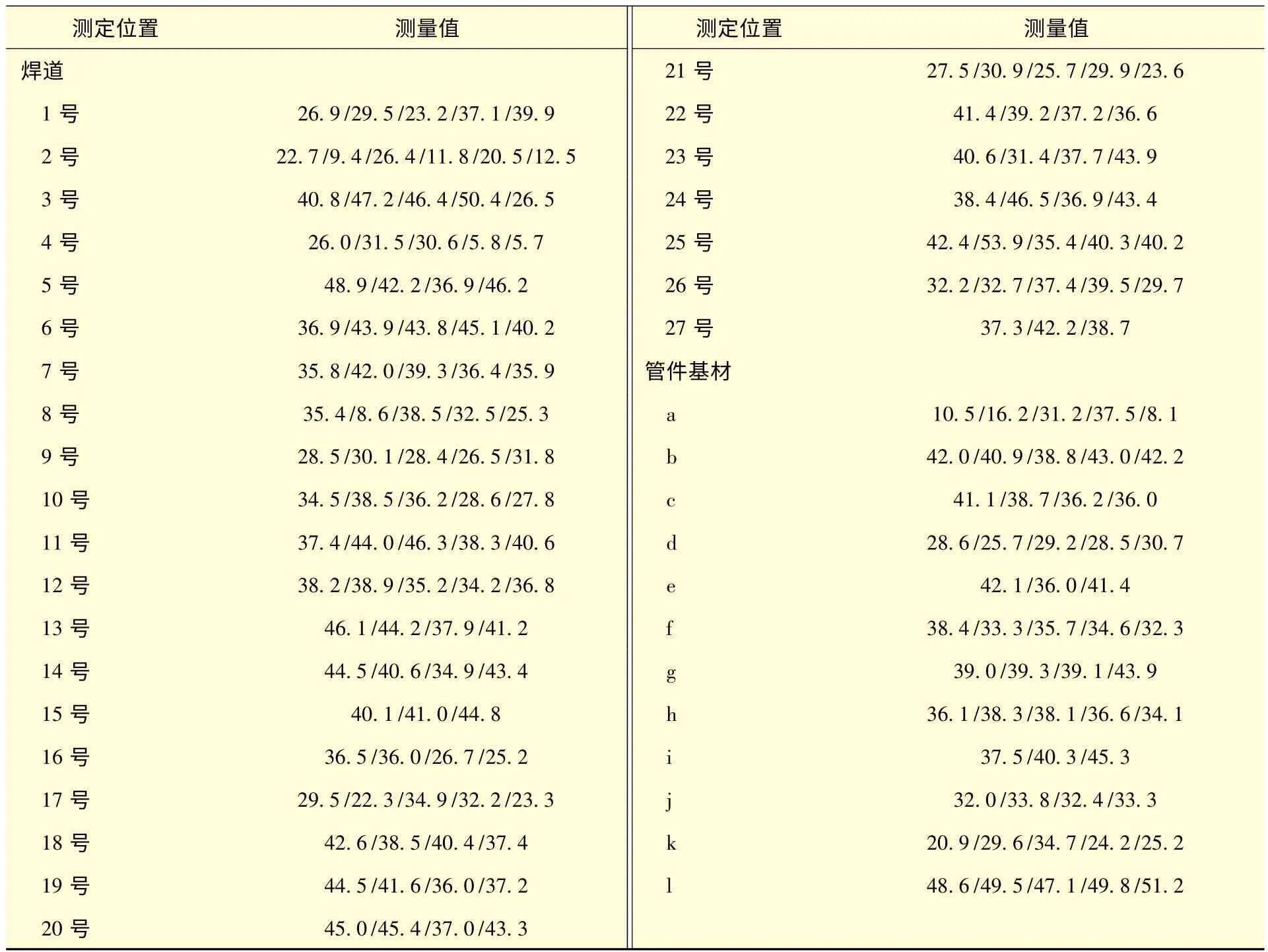

3.2 铁素体含量测定

采用德国菲希尔FMP30 铁素体测试仪对常压塔顶循环泵部分管道、管件及焊道铁素体含量进行测定(详见表3)。由于该公司常压塔顶循环管道材质为双相钢2205,而双相钢铁素体含量通常认为在35%-65%(相比例)属于正常范围[1]。检测结果表明:不同管道中的铁素体相比例均在50%左右,符合双相钢规范;而各焊道中共有8 条焊缝存在局部铁素体含量偏低,分别为焊道1 号、2 号、4号、8 号、9 号、10 号、16 号和17 号,并且其中的1号、2 号、4 号和9 号焊道已出现渗油现象。

根据1 号、4 号焊道及热影响区现场裂纹位置,决定管件(管道)更换(裂纹在母材上)或者重新焊接(裂纹在焊道上);针对弯头g 两端焊道16 号、17 号铁素体相对较低的现状,建议对其两端焊道重新焊接;针对大小头a 母材局部铁素体含量较低,相比例最低只有8.1%,d 和k 两个管件铁素体相比例最低分别为25.7% 和20.9%,建议对a,d 和k 三个管件进行更换;针对管件f 和j 铁素体含量偏低现状,建议在以后使用过程中加强关注。

表2 合金元素测定结果 w,%

表3 铁素体测定结果 w,%

3.3 内窥镜检查

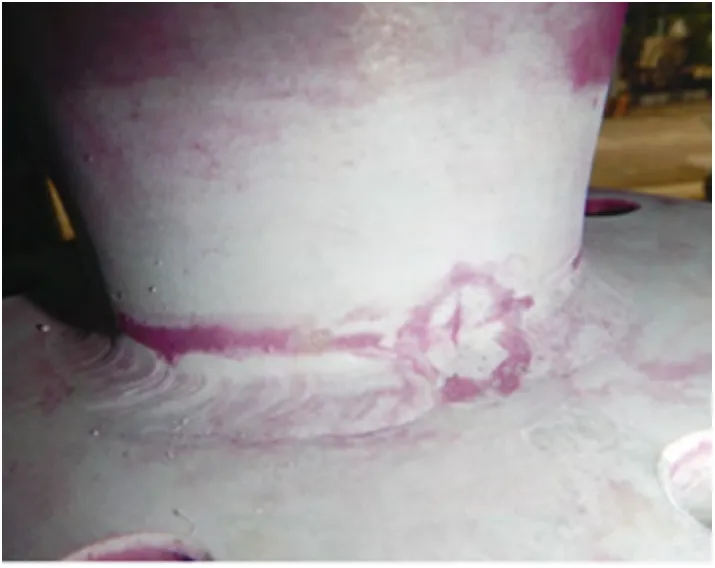

采用奥林巴斯工业内窥镜对常压塔顶循环泵出口、入口部分管线内部腐蚀形貌进行观察,常压塔顶循环焊道1 号、2 号经着色后发现焊道热影响区附近有纵向裂纹;焊道4 号、5 号通过内窥镜观察发现内部焊缝局部腐蚀严重,建议重新焊接;常压塔顶循环泵入口、出口管线内部均匀充满一层白色、黄色相间的结晶物;常压塔顶循环泵入口、出口水平管线底部局部存有黑色沉积物及少量积水。具体检查结果见图3 至图7。

图3 焊道1 号

图4 焊道2 号

图5 焊道4 号

图6 焊道5 号

图7 泵出口直管段

4 常顶循管线应力腐蚀机理

应力腐蚀开裂[2](Stress Corrosion Cracking,SCC)是指在特定的环境介质中,在应力与化学腐蚀介质协同作用下引起的金属滞后开裂/断裂现象,简称应力腐蚀。应力腐蚀破裂是由于残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。简单地讲,应力腐蚀断裂是在应力和腐蚀环境的协同作用下导致的断裂破坏,它涉及到材料、应力和腐蚀环境三个因素。而该公司常顶循管线之所以出现腐蚀开裂现象,从以下三方面情况不难看出:

(1)材料方面。该公司常压顶循环管线所用材质为双相不锈钢2205,其中双相钢由于屈服强度较高,及两相混合组织所产生的机械效应起屏障作用与电化学保护作用,因而通常较奥氏体不锈钢更抗SCC 腐蚀。但双相不锈钢在特定条件下也会发生SCC。根据试验与实践,双相不锈钢只有在铁素体相比例达到40%~60% 时,才有较高的抗SCC 性能,两相不平衡情况下仍会产生SCC。针对管线腐蚀检查结果进行分析,发现凡是出现腐蚀泄漏的部位,铁素体含量较双相钢的正常含量(相比例35%~65%)均有着明显偏低,从而为顶循管线出现应力腐蚀开裂创造材料条件。

(2)应力方面[3]。顶循管线中的焊接残余应力则是焊接构件产生应力腐蚀开裂的主要来源,一般情况下,焊接接头的焊缝和近缝区的残余拉伸应力可达到钢材的屈服强度水平,即已远远超出应力腐蚀的门槛应力值。另外焊缝中蚀坑的存在造成了该处的应力集中,使得该处的应力值更大,从而为应力腐蚀裂纹的产生创造了应力条件。

(3)腐蚀环境。对于双相钢腐蚀环境来说,若腐蚀介质浓度愈高,双相不锈钢对应力腐蚀开裂的敏感性也愈大,则愈容易发生应力腐蚀开裂现象[4]。而该公司自2014 年5 月开工以来电脱盐装置未投用,使得进入后续设备的原油盐质量浓度36 mg/L 较电脱盐投用时脱后原油盐质量浓度8 mg/L 有着明显提高,进一步造成塔顶挥发线、顶循、等相应管线中的氯含量增加,这无疑对铁素体含量偏低的双相钢出现应力腐蚀开裂创造了环境条件。

应力腐蚀是一个非常复杂的问题,影响因素众多,应力腐蚀机理可以分为阳极溶解和氢致开裂两大类,但对SCC 机理过程的微观解释还存在许多不同的观点。为防止应力腐蚀开裂的发生,应根据工艺条件,从避免腐蚀环境、优化选材、降低残余应力水平三方面着手,结合经济指标综合考虑。

5 常顶循管线泄漏原因分析

该公司常压塔顶循环管道材质为双相钢2205,操作温度为130 ℃左右,塔顶压力0.02 MPa,针对2014 年8 月份顶循管线出现的四处腐蚀泄漏问题,通过管线现场检查及工艺操作条件了解,分析原因认为:

(1)通过对顶循管件检查发现,个别管件的铁素体含量存在偏低现象(包括一个大小头、一个三通管件、一个弯头管件),其中常压塔顶循环泵P106-1 出口直管线三通处焊缝出现腐蚀泄漏与其中的常压塔顶循环泵d 三通(铁素体含量最低只有25.7%)直接相关,由于铁素体含量偏低使得各管件容易出现氯离子应力开裂腐蚀现象。

(2)针对顶循管线腐蚀泄漏部位进行铁素体含量测定发现,不同泄漏部位均处于焊道及焊道热影响区,并且泄漏部位铁素体含量较双相钢的正常含量(相比例为35%-65%)有着明显偏低,而较低铁素体含量的双相钢容易在高氯含量的环境中出现应力开裂现象。

(3)该公司自2014 年5 月开工以来电脱盐装置未投用,使得进入后续换热器、塔器等设备的原油盐质量浓度较高(36 mg/L),较装置停工以前电脱盐投用时脱后原油盐质量浓度8 mg/L 有着明显提高,进一步造成塔顶挥发线、顶循等相应管线中的氯含量增加,而较高的氯含量对于铁素体含量偏低的双相钢容易出现氯离子应力开裂现象。

(4)由于该公司所加工原油盐含量较高,使得原油中无机氯化物水解生成的HCl 与其中氮化物生成的NH3反应生成氯化铵盐(白色结晶物);另外常压塔顶循环返塔部位所注防腐剂(主要为水溶性的咪唑啉及有机胺聚合物)容易与原油中氯盐水解生成的HCl 反应生成有机胺盐(黄色、棕色沉积物),进而共同沉积于低流速部位和管道底部。由于油气分压作用使得顶循管线存在少量水的析出,进而呈现出垢下腐蚀现象,使得个别焊道出现焊肉腐蚀现象。

6 防腐建议及措施

(1)针对常压塔顶循环及常顶挥发线个别管件铁素体含量偏低现象,建议对常压塔顶循环泵a,d 和k 三个管件进行更换,并在日常运行中加强关注。同时在设备采购中选择正规厂家供货,并针对各管件入厂时进行铁素体含量检测。

(2)针对常压塔顶循环个别焊道铁素体含量偏低情况,建议:根据常压塔顶循环泵管线中的1号和4 号焊道及热影响区现场裂纹位置,决定管件(管道)更换(裂纹在母材上)或者重新焊接(裂纹在焊道上);常压塔顶循环泵管线中的弯头g 两端焊道16 号和17 号重新焊接。另外选择有资质的施工单位严格按照双相钢2205 焊接规范进行施工,并在双相钢焊接验收文件中增加铁素体含量检测项目。

(3)针对常压塔顶循环个别焊道内部存在焊肉缺失现象,建议该公司对常压塔顶循环泵管线中的4 号和5 号焊道进行重新焊接。

(4)针对常压塔顶循环管道出现应力开裂及垢下腐蚀现象,应减轻塔顶低温部位氯的来源;若能通过采取措施保证脱盐温度,建议对所加工原油进行电脱盐预处理。

(5)针对该公司短加工流程的生产方案,建议在脱后原油盐含量较高的情况下,适当进行原油注碱以减少塔顶HCl 和减轻设备腐蚀。

(6)针对所加工原油盐含量较高,同时含有较多的采油助剂,建议在罐区进行低温破乳沉降,使所加工原油盐含量及采油助剂能够较多沉降分离,以保障常减压装置的连续稳定运行。

[1]陈裕川.现代奥氏体-铁素体双相不锈钢的焊接[J].现代焊接,2012(2):15-22.

[2]张铁峰.奥氏体钢炉管的应力腐蚀开裂及防护措施探讨[J].石油化工设备技术,2002,23(6):21-25.

[3]宋洪建.00Cr18Ni5Mo3Si2 双相不锈钢衬里开裂分析及对策探讨[J].石油化工设备技术,2004,25(3):5-9.

[4]叶国平.双相不锈钢在含氯介质中的应用探讨[J].硫磷设计与粉体工程,2007(1):35-37.