高温轴承钢钢球表面缺陷分析

2015-11-28刘秀莲

刘秀莲,班 君,罗 燕,刘 明

(中航工业哈尔滨轴承有限公司,哈尔滨 150027)

0 引言

球轴承是支承各种机械旋转部件的关键元件,钢球是球轴承中承载载荷的重要组成部分,是球轴承中最关键的零件之一,钢球质量的优劣直接影响着轴承的使用寿命和可靠性。由于钢球表面缺陷,会使轴承旋转时经常产生振动和噪声,缺陷越大,振动值越大。轴承长时间工作使钢表面缺陷边缘的金属首先疲劳,出现显微裂纹,裂纹逐步扩大而脱落,直至造成轴承早期报废。表面缺陷会增大轴承摩擦力矩,因为在轴承工作过程中,负荷点经过缺陷时要消耗一定的能量,以克服缺陷的阻力。大量试验证明,在疲劳破坏的轴承中,由于钢球首先破坏而引起轴承报废的占60%以上,由此可知,钢球是轴承中最薄弱的零件,每一种缺陷都可能导致钢球在运转过程中产生疲劳剥落。

磨损、断裂与腐蚀并称为金属失效的3 种形式。腐蚀是滚动轴承最严重的问题之一,高精度的轴承可能会由于表面锈蚀导致精度丧失而不能继续工作。有些滚动轴承在实际运行当中不可避免地要接触到水、水汽以及腐蚀介质等,这些物质会引起滚动轴承的生锈和腐蚀,最终引起滚动轴承的失效。早在1994年,洛阳轴承研究所的赵传国等[1]的文献中就有提及,“航天工程中某精密仪器在试运转中性能不稳定,经反复测试检查,发现其中的轴承转动性能不正常,经轴承拆套检查才发现,轴承中的1/16″钢球表面有很多微小的黑点和一定深度的小坑,经分析确定钢球表面点状或麻点状小黑点缺陷为氧化锈斑”。

钢球缺陷主要有原材料表面裂纹、冷冲压和热加工折叠、淬火裂纹、砂轮挤伤、腐蚀斑点、软磨金属疲劳等,由于机械加工、生锈腐蚀或原材料所引起的露在钢球表面上的斑点、麻点、划条、擦痕、凹坑等统称为表面缺陷[2-3]。

公称直径为7/8″(公制为22.225 mm)高温轴承钢钢球在精研工序检查中发现,钢球表面有很微小的黑点和麻点。钢球材质为8Cr4Mo4V,其加工流程及部分参数为:原材料车制成料段→热冲压成型(加热温度(930±15)℃,保温25~30 min)→球化退火→光球→软磨Ⅰ→热酸洗100%检查→软磨Ⅱ→热处理(真空热处理,淬火加热温度1 090 ℃,保温48~50 min,3 次回火及冷处理)[4]→硬磨→冷酸洗100%检查→稳定处理→粗研→精研→超精研。

针对高温轴承钢钢球表面黑点和麻点缺陷,采用碳硫分析仪、等离子光谱仪、洛氏硬度计、维氏硬度计、金相显微镜、激光共聚焦显微镜及能谱仪对钢球的原材料、显微组织、硬度及生产工艺进行检验分析,以确定其表面缺陷原因及性质。

1 钢球缺陷宏观形貌

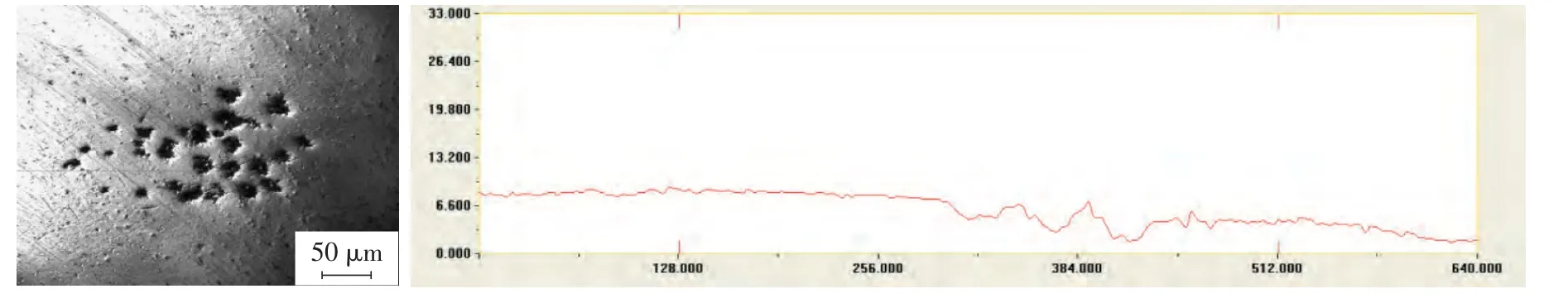

将有黑点缺陷的钢球采用超声波清洗、烘干,然后放置在激光共聚焦显微镜中对钢球表面的缺陷进行观察。图1a 为钢球黑点形貌,分布无规则,深浅不一;黑点缺陷三维(3D)形貌特征见图1b,缺陷范围为320 μm×256 μm。黑点缺陷最大直径约32 μm,深度约7 μm(图2)。

图1 钢球缺陷形貌Fig.1 Defect morphology of the steel ball

图2 钢球缺陷深度测量Fig.2 Size and depth of the steel ball

2 钢球材质及缺陷的检验与分析

2.1 原材料检验

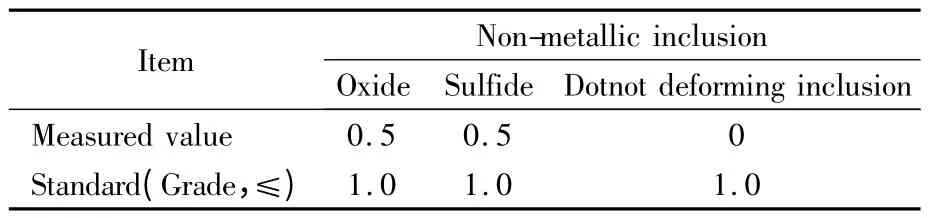

抽取制造此批钢球的原材料,采用碳硫分析仪、等离子光谱仪等进行化学成分分析,通过MR5000 金相显微镜进行非金属夹杂物的检验,其检验结果见表1。钢材的化学成分符合YB 4105—2000 标准[5]要求,非金属夹杂物均符合YB 4105—2000 标准的不大于1.0 级要求。

表1 8Cr4Mo4V 非金属夹杂物检验结果Table 1 Results of non-metallic inclusion for 8Cr4Mo4V steel

2.2 硬度检验

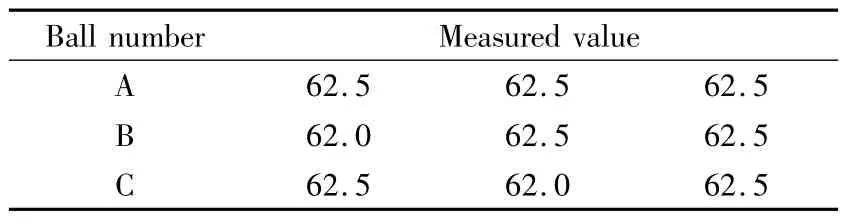

取3 颗有黑点缺陷的钢球,分别编号A、B 和C。采用HR-150G 洛氏硬度计进行表面硬度测试,每粒钢球测试3 点,结果见表2。由表2 可知,钢球硬度符合JB/T 2850—2007 标准[6]要求。

表2 钢球表面硬度Table 2 Surface hardness of the steel ball HRC

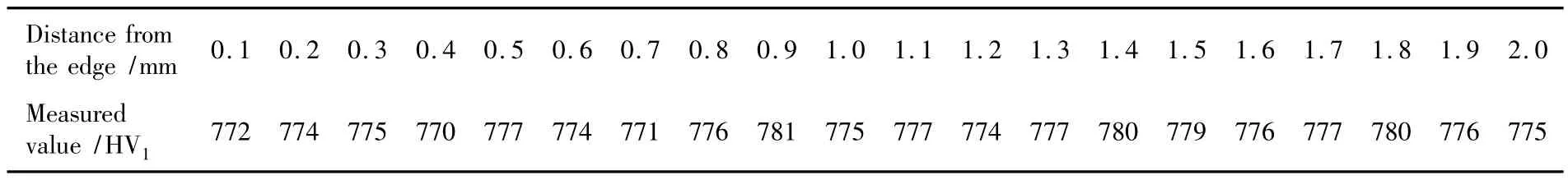

将A 钢球用线切割机沿心部切开,磨制成金相试样后用TUKON2500 维氏硬度计进行硬度梯度测试,结果见表3。由表可知,钢球硬度符合JB/T 2850—2007 的要求,说明钢球硬度均匀,无软点。

2.3 金相检验

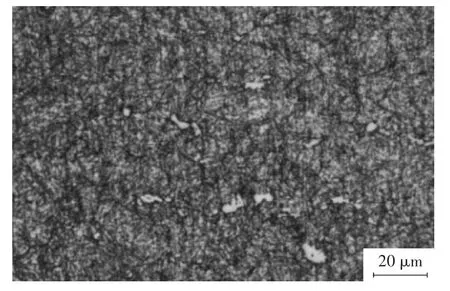

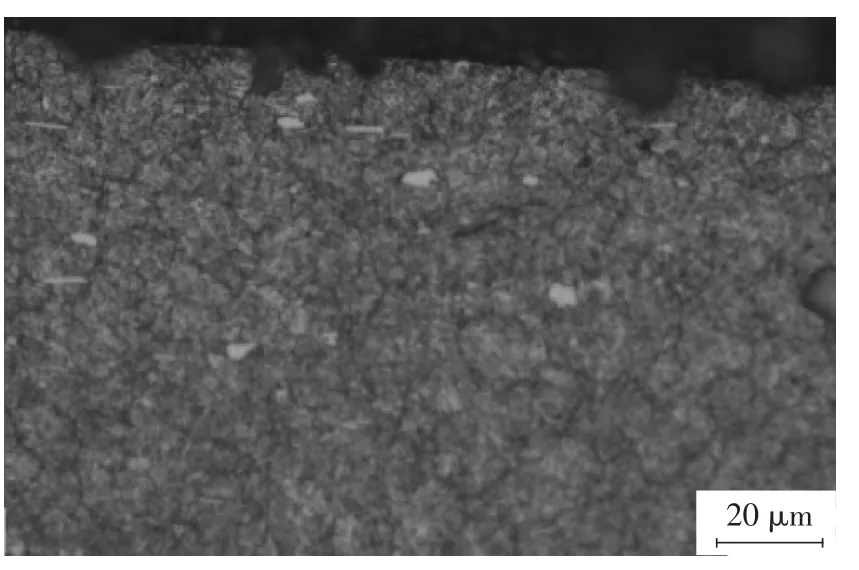

将钢球磨制成金相试样,用4%(质量分数)的硝酸酒精溶液腐蚀后,放置在Axiovert200MAT金相显微镜下进行观察,其淬回火显微组织见图3。按照JB/T 2850—2007 标准要求对其淬回火组织进行检验评级,显微组织为3 级,符合要求。通过对钢球表面黑点缺陷的显微组织观察(图4),晶界或毗邻区域并没有发生局部腐蚀,且沿着或紧挨着材料的晶界处也没有向内部发展的腐蚀现象,更没有发现晶粒脱落的痕迹,因此可以判定钢球表面缺陷不是晶间腐蚀[7]。

表3 钢球硬度梯度Table 3 Hardness gradient of the steel ball

图3 钢球显微组织Fig.3 Microstructure of the steel ball

2.4 能谱分析

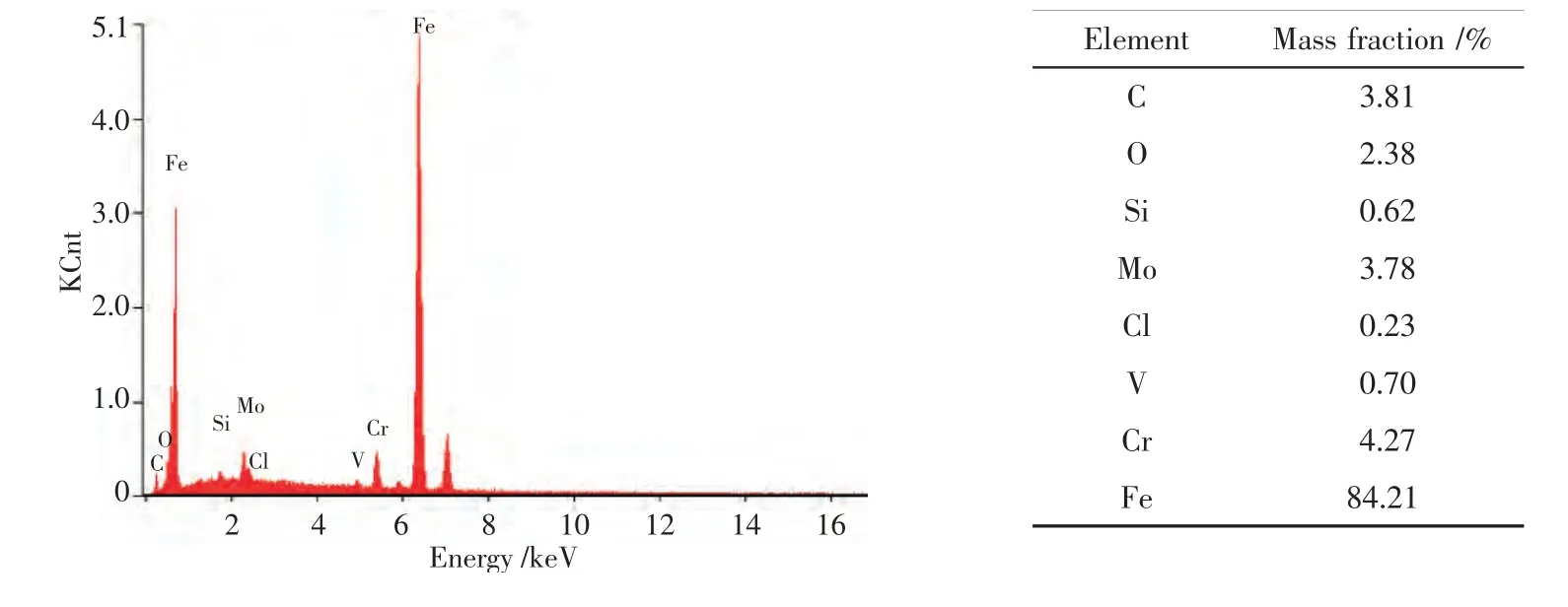

通过对钢球缺陷区域的微区成分分析,分析结果如图5 所示。由图可知,O 元素的峰值很明显,且占有较大的比例。这说明黑点内氧化锈蚀的可能性很大。

图4 钢球表面显微组织Fig.4 Microstructure of the steel ball surface

图5 钢球缺陷区域的能谱成分分析谱线及各元素含量Fig.5 Micro area composition and element of the defect steel ball

3 钢球表面黑点缺陷的验证

挑选同样材质的15/32″(11.906 mm)钢球,并在材料与热处理质量合格的情况下,将钢球放在潮湿的环境下,人为对钢球造成锈蚀,然后在共聚焦显微镜中对钢球表面的缺陷进行观察,并与7/8″(22.225 mm)钢球进行对比,其缺陷的颜色、形状、分布、大小、深度和7/8″钢球完全一致(图6、图7)。通过观察分析,进一步说明了钢球表面黑点缺陷为锈蚀斑点。

图6 15/32″钢球缺陷形貌Fig.6 Defect morphology of the 15/32″ steel ball

图7 15/32″钢球缺陷深度Fig.7 Size and depth of the 15/32″ steel ball

4 分析与讨论

加工此批钢球的8Cr4Mo4V 材料是采用双真空冶炼(真空感应+真空自耗),原材料纯净度高,杂质少。通过原材料检验结果显示,其化学成分、非金属夹杂物的级别都符合YB 4105—2000标准要求,说明钢球表面黑点缺陷不是原材料质量所致。通过显微组织和硬度检验,7/8″钢球硬度均匀,无软点,显微组织由马氏体、少量碳化物和少量残余奥氏体组成,组织均匀,无碳化物脱落,没有晶间腐蚀;因此,钢球表面黑点缺陷与热处理质量无关。

通过共聚焦显微镜观察,钢球表面黑点缺陷分布无规律,周围没有加工痕迹,说明不是加工过程中产生的光球麻点缺陷和砂轮伤机械缺陷[8]。因为光球麻点缺陷一般很深,在散光灯下观察时,底部呈亮色。其产生原因:一是作为磨削工具的光球盘以颗粒形式脱落下来刺入钢球表面;二是分流器的个别沟槽被堵塞,进入两盘间的钢球太少,而工作压力未减少;三是用加工小钢球的光球盘去加工大钢球,而且开始时未用硬球压沟,致使进球不顺,使钢球的受力面减少。砂轮伤缺陷,是由于砂轮碰撞或尖锐物垫在钢球表面上,主要呈条状或斑点状划痕,在散光灯下观察时,底部呈白色。

通过能谱分析,7/8″钢球表面黑点缺陷处的微区成分O 含量很高,说明是锈蚀斑点。黑点缺陷产生原因是由于钢球在库房保管过程中,由于库房环境比较潮湿而使钢球腐蚀的[9]。这是因为在潮湿的大气中,钢球的表面会吸附一层很薄的看不见的湿气层(水膜),当这层水膜达到20~30 个分子层厚度时,就变成电化学腐蚀所必需的电解液膜。所以在潮湿的大气条件下,金属的大气腐蚀过程具有电化学本质。这种电化学腐蚀过程是在极薄的液膜下进行的,是电化学腐蚀的一种特殊形式。尤其是这些钢球在搬运和保管过程中,会沾上手上的汗等,这些都会提高液膜的腐蚀性,促使腐蚀加速。其腐蚀机理是,钢球开始时受薄而致密氧化膜性质的影响,一旦钢球处于“湿态”,即当钢球表面形成连续的电解液膜时,就开始以氧去极化为主的电化学腐蚀过程。钢球在湿润条件下,钢球表面形成的薄锈层就成为强烈的阴极去极化剂,在此情况下Fe-Fe3O4界面上发生着阳极氧化反应:

Fe→Fe2++2e

而Fe3O4-FeOOH 界面上发生着阴极还原反应:

6FeOOH+2e→2Fe3O4+2H2O+2OH-

经过以上反应就形成了多孔氧化膜,即钢球表面的黑点缺陷。

黑点缺陷就是钢球疲劳剥落的疲劳源,轴承在循环应力作用下,黑点缺陷处优先发生滑移,形成滑移台阶,滑移台阶上进一步发生阳极溶解,促使塑性变形,钢球表面上形成初始疲劳裂纹,进而发展成疲劳剥离,可直接导致轴承最终破坏。如果带有黑点缺陷的钢球在轴承中使用,尤其是军用轴承工况恶劣,这种缺陷会更加严重,甚至会造成灾难性故障。由此可见,腐蚀缺陷必须引起人们的特殊关注,在分析缺陷时必须考虑腐蚀的作用引起的影响及危害。为了防止轴承发生腐蚀,规定仓库和车间内的环境条件十分重要,要严格控制湿度和温度,在没有恒温恒湿调节时,应保持昼夜温差小于6 ℃,相对湿度低于70%,适当通风,并避免日光的直接照射。在搬运和保管产品时要戴手套,防止汗珠对产品造成腐蚀,产品在清洗后要及时脱水和防锈,避免产生锈蚀[10]。

5 结论

1)钢球表面黑点缺陷为锈蚀斑点。

2)锈蚀斑点属于产品保管中防锈效果不佳所致,因此钢球要清洗干净、及时防锈包装,不要长期暴露在空气中,更不要接触有腐蚀的化学介质。

[1]赵传国,卢淑君,梁华.轴承钢球失效分析实例[J].轴承,1994(2):28-32.

[2]中国轴承工业协会、职工教育委员会教材编审室.钢球磨研工艺学[M].北京:机械工业出版社,1990:1-16.

[3]全国滚动轴承标准化技术委员会.JB/T 10861—2008 滚动轴承钢球表面缺陷图册及评定方法[S].北京:机械工业出版社,2008:1-2.

[4]中国机械工程学会热处理学会.热处理手册(第二卷)[M].北京:机械工业出版社,2008:175-180.

[5]全国钢标准化技术委员会.YB 4105—2000 航空发动机用高温轴承钢[S].北京:中国标准出版社,2000:1-2.

[6]全国滚动轴承标准化技术委员会.JB/T 2850—2007 滚动轴承Cr4Mo4V 高温轴承钢滚动轴承零件热处理技术条件[S].北京:机械工业出版社,2007:1-4.

[7]刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2013:137-144.

[8]冯恩广.钢球的制造[M].一机部洛阳轴承研究所,武汉钢球厂,1981:254-262.

[9]孙跃,胡津.金属腐蚀与控制[M].哈尔滨:哈尔滨工业大学出版社,2003:135-141.

[10]孙智,江利,应鹏展.失效分析:基础与应用[M].北京:机械工业出版社,2005:179-182.