密封级氟橡胶在两种航空油液中耐150 ℃高温试验研究

2015-11-28王云英范金娟孟江燕陈玉如

王云英,孙 旭,范金娟,孟江燕,陈玉如

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.北京航空材料研究院,北京 100095)

0 引言

F 原子的电负性最高,具有较强的吸电子效应,因此与C 原子形成的C—F 键的键能很高;另外,F 原子的半径略大于C—C 键键长的一半,可以紧密排列在碳原子周围,形成全氟烃,使得F原子对C—C 键起到了屏蔽作用而使得含氟聚合物的C—C 键非常稳定。所以,含氟类聚合物材料有着极高的化学稳定性,包括氟橡胶[1-2]。

氟橡胶密封件广泛应用于油箱密封圈、轴承油封等,是现代航空、导弹、宇宙航行等尖端科学领域无法代替的关键材料。特殊的使用环境对密封件提出了更高的要求[3-5],由于氟橡胶具有优异的化学稳定性而成为备受关注的重要密封材料[6-8]。特别是航空航天的特殊使用环境下,氟橡胶耐环境介质的能力受到了关注,如在高温下氟橡胶的性能会随着时间的延长而降低[9-10]。张录平等[11]对自行研制的特种氟橡胶在125、150、175 ℃柴油中的老化行为进行了研究,结果表明温度越高、时间越长,拉伸强度和扯断伸长率下降幅度越大。常新龙等[12]对F-108 密封级氟橡胶进行热氧加速老化试验后,认为其分子结构发生变化,失效机理是分子链发生了断裂和交联,并预测在25 ℃下它的寿命为13.8 a。丁孝均等[13]研究了F-108 密封级氟橡胶在液压油中老化行为,得到在90 ℃的液压油中试验120 d 拉伸强度下降18.2%,并根据试验数据外推得到氟橡胶的贮存寿命不低于12 a。

本研究是将密封级氟橡胶F275 放入150 ℃航空油液浸泡90 d,对其形貌和力学性能等进行表征和测试,探讨在高温下航空油液中密封级氟橡胶F275 的性能变化规律。

1 试验及测试

1.1 航空油液浸泡

参照GB/T 1690—2010,将密封级氟橡胶F275 试样呈自由状态分别浸入RP-3 航空煤油和HP-8B 航空润滑油中,距密封容器底部和油液表面的间距均不少于10 mm、距容器壁不少于5 mm,且保持试样之间相互隔开。然后将密封容器放入温度设置为150 ℃的烘箱中,取样周期分别为:0、7、14、21、30、45、60、90 d。

1.2 表征与测试

用扫描电子显微镜观察密封级氟橡胶F275试样的表面形貌和拉伸试样的断口形貌、用热失重分析仪测试评价热稳定性;按照GB/T 528—2009,测试拉伸强度及断裂伸长率(Ⅱ型拉伸试样、拉伸速率500 mm/min);按照GB/T 531.1—2008,测试邵氏硬度;按照GB/T 7759—1996,测试压缩永久变形(试样尺寸φ10 mm × 10 mm,轴向压缩25%)。

2 结果与讨论

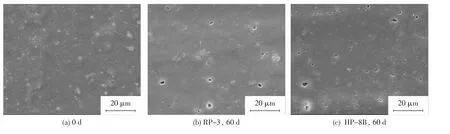

2.1 微观形貌观察

密封级氟橡胶F275 在两种油介质中试验60 d 的表面形貌如图1 所示、拉伸断口形貌如图2所示。从图1 中可以看出,未浸泡氟橡胶F275 的表面比较均匀,填充作用的无机颗粒也均匀分布(图1a);而在航空油液中试验60 d 后,氟橡胶F275 表面的无机颗粒析出较多并产生脱落,说明出现喷霜现象,而且橡胶表面出现明显的小孔洞。这是高温油介质降低了配合剂在橡胶中的溶解度[14],处于过饱和状态的配合剂从橡胶内部析出,导致橡胶喷霜。从图2 中可以看出,试验60 d比未浸泡(0 d)的氟橡胶F275 断口表面形貌平滑,说明在航空油液中浸泡60 d 后,其脆性增加,同时也会造成断裂伸长率降低(本试验断裂伸长率的测试结果也证明了这一点)。

2.2 热分析

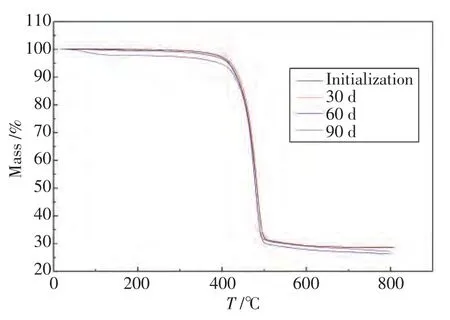

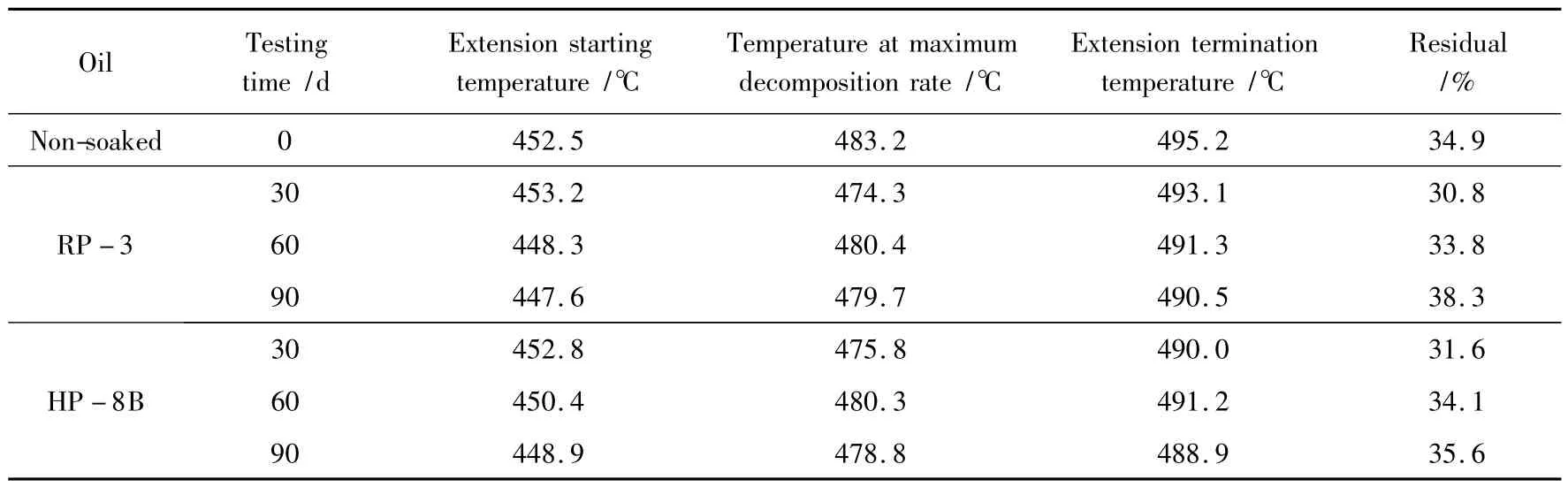

1)热重(TG)分析。

图1 F275 在RP3 航空煤油和HP-8B 航空润滑油试验前后的表面形貌Fig.1 Morphologies of F275 before and after soaked in oil medium

图2 F275 在RP-3 航空煤油和HP-8B 航空润滑油中拉伸断口的微观形貌图Fig.2 Morphologies of tension fracture of F275 before and after soaked in oil medium

图3 RP-3 介质中试验不同时间F275 的热重曲线Fig.3 TG curves of F275 after soaked in RP-3

图4 HP-8B 介质中试验不同时间F275 的热重曲线Fig.4 TG curves of F275 after soaked in HP-8B

表1 F275 的TG 测试结果Table 1 TG analysis result of F275

不同试验时间密封级氟橡胶F275 在氮气介质中的TG 曲线分别如图3、图4 所示,TG 的分析结果见表1。从图3、图4 可以看出,曲线基本上没有发生变化,这说明在航空油液中浸泡试验90 d,F275 氟橡胶耐热性能基本没有发生变化。同时,表1 的数据分析结果也表明,氟橡胶F275 耐热性能基本没有发生变化。

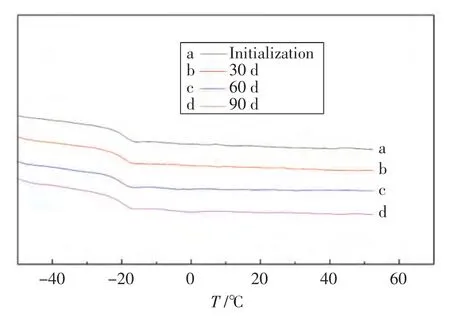

2)差示扫描量热(DSC)分析。

密封级氟橡胶F275 在两种油介质中试验90 d 后的DSC 曲线分别如图5、图6 所示。从图中可以看出,玻璃化转变温度(Tg)的变化约±1 ℃,这说明在航空油液中90 d,氟橡胶F275 的Tg基本没有发生变化,说明F275 的耐低温性没有变化。

2.3 力学性能

1)拉伸性能。

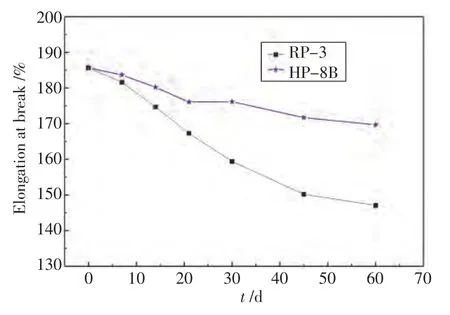

氟橡胶F275 在两种油介质中试验时间与拉伸强度关系如图7 所示,时间与断裂伸长率的关系如图8 所示。从图7 中可以看出,氟橡胶F275在RP-3、HP-8B 两种介质中试验90 d 后拉伸强度由18.26 MPa 下降到12.86、13.49 MPa,在试验初期氟橡胶F275 的拉伸强度降低幅度较大,30 d后降低幅度减小且趋于平缓,而且在RP-3 航空煤油介质,降低幅度要大于HP-8B 航空润滑油,特别是断裂伸长率的变化。由图8 可知,氟橡胶F275 在RP-3、HP-8B 两种介质中试验90 d 后断裂伸长率由 185.66% 下降到147.10%、169.70%,这是因为航空油液属于一种溶剂,尽管这种溶剂不能溶解氟橡胶F275,但是油液中的小分子能够扩散到氟橡胶F275 中,对F275 溶胀和增塑的作用。

图5 F275 在RP-3 中不同试验时间的DSC 曲线Fig.5 DSC curves in RP-3 with testing time

图6 F275 在HP-8B 中不同试验时间的DSC 曲线Fig.6 DSC curves in HP-8B with testing time

图7 F275 在航空油液中时间与拉伸强度的关系Fig.7 Tensile strength of F275 with testing time

图8 F275 在航空油液中时间与断裂伸长率的关系Fig.8 Elongation at break of F275 with testing time

航空煤油属于高碳数的碳氢混合物,由几十种甚至上百种组份组成,包含7~16 个C 原子的多种链烃、环烷以及芳香族化合物[15-16]。例如,RP-3 是国产牌号的航空煤油,大庆油田生产的该牌号产品大致包括92.5%的饱和碳氢化合物、7%左右的芳族化合物和0.5%不饱和碳氢化合物[17]。而HP-8B 航空润滑油则是以聚α-烯烃为基础油配制的航空喷气润滑油,RP-3 航空煤油与HP-8B 航空润滑油相比,溶剂作用更强,对氟橡胶F275 的溶胀和增塑能力也就更强。所以在RP-3 航空煤油环境下氟橡胶F275 的拉伸强度和断裂伸长率比在HP-8B 航空润滑油环境下的降低幅度要大。

2)硬度。

密封级氟橡胶F275 在2 种油介质中邵氏A硬度与试验时间的关系如图9 所示。从图9 中可以看出,氟橡胶F275 在RP-3、HP-8B 两种介质中试验90 d 后邵氏硬度由77 上升到79、78。氟橡胶F275 的硬度在90 d 后基本保持不变,但比0 d 略大,这是因为航空油液溶剂化作用溶解了表面可能残存的小分子物,使氟橡胶F275 的邵氏硬度略有提高。

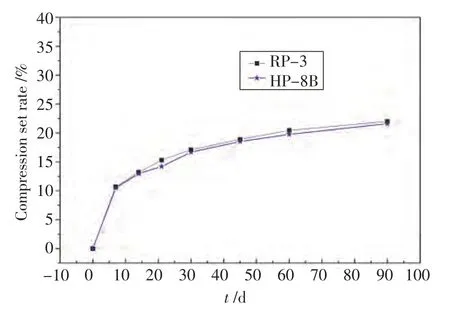

3)压缩永久变形。

密封级氟橡胶F275 在两种油液中压缩永久变形与试验时间的关系如图10 所示。由图可见,压缩永久变形在试验初期(14 d 以前)增加幅度较大,而30 d 后增大幅度减小且趋于平缓;90 d时,密封级氟橡胶F275 在RP-3、HP-8B 介质中的压缩永久变形分别增加到22.0%、21.6%,这仍是由于航空油液溶剂化和增塑作用的结果。

图9 F275 在航空油液中时间与硬度的关系Fig.9 Hardness of F275 with testing time

图10 F275 在航空油液中时间与压缩永久变形的变化Fig.10 Compression set rate of F275 with testing time

3 结论

1)密封级氟橡胶F275 在RP-3 航空煤油和HP-8B 航空润滑油介质中试验90 d 后,其表面发生喷霜并出现凹坑;

2)在试验初期的30 d,氟橡胶F275 力学性能变化幅度较大,后期变化幅度降低并趋于稳定,试验90 d 后,在RP-3 和HP-8B 两种介质中拉伸强度由18.26 MPa 下降到12.86、13.49 MPa,断裂伸长率由185.66%下降到147.10%、169.70%;

3)氟橡胶F275 的热性能没有发生变化;

4)氟橡胶F275 在RP-3 航空煤油介质中的力学性能变化比在HP-8B 航空润滑油介质中的要大。

[1]王文贵,杨勇,陈秉倪.高分子含氟聚合物材料[J].上海涂料,2007,45(5):27-31.

[2]张玉龙,孙敏.橡胶品种与性能手册[M].北京:化学工业出版社,2007:220-244.

[3]杨高潮,巨增奖,任丽颖,等.氟橡胶低温性能研究[J].特种橡胶制品,2010,31(5):29-31.

[4]周波,候学勤.爱油探头橡胶密封圈失效分析[J].失效分析与预防,2011,6(1):40-43.

[5]倪震宇,王绍勤.氟橡胶的市场技术及应用[J].有机氟工业,2006(2):47-49.

[6]Mofidi M,Kassfeldt E,Prakash B.Tribological behaviour of an elastomer aged in different oils[J].Tribology International,2008,41(9):860-866.

[7]Zhou Z,Zhang X,Zhang W,et al.Microstructure and properties of solvent-resistant fluorine-contained thermoplastic vulcanizates prepared through dynamic vulcanization [J].Materials & Design,2013,51:658-664.

[8]Sirisinha C,Saeoui P,Guaysomboon J.Oil and thermal aging resistance in compatibilized and thermally stabilized chlorinated polyethylene/natural rubber blends[J].Polymer,2004,45(14):4909-4916.

[9]张录平,李晖,刘亚平,等.橡胶材料老化试验的研究现状及发展趋势[J].弹性体,2009,19(4):60-63.

[10]张晓军,常新龙,陈顺祥,等.氟橡胶密封材料热氧老化试验与寿命评估[J].装备环境工程,2012,9(4):35-38.

[11]张录平,李晖,庞明磊,等.特种氟橡胶耐油介质老化性能研究[J].世界橡胶工业,2011,38(1):27-30.

[12]常新龙,姜帆.高温湿热环境下氟橡胶密封圈失效研究[J].装备环境工程,2012,9(1):23-25.

[13]丁孝均,赵云峰.氟橡胶密封材料在空气和液压油环境中的老化性能研究[C].2010年全国高分子材料科学与工程研讨会学术论文集(上册),2010:181-183.

[14]刘生辉,魏伯荣.橡胶制品喷霜的产生原因及解决措施[J].橡胶工业,2006,53(8):488-490.

[15]范学军,俞刚.大庆RP-3 航空煤油热物性分析[J].推进技术,2006,27(2):187-192.

[16]曾文,李海霞,马洪安,等.RP-3 航空煤油模拟替代燃料的化学反应详细机理[J].航空动力学报,2014,29(12):2810-2816.

[17]马洪安,解茂昭,曾文,等.RP-3 航空煤油着火特性的影响因素分析[J].推进技术,2015,36(2):306-313.