内掺石粉在沐若水电站RCC中的试验研究及应用

2015-11-28付建平

付建平 陈 歆 付 斌

(中国水利水电第八工程局有限公司 长沙市 410007)

前言

我国的碾压配合比设计技术路线是:采用高掺掺合料、高石粉含量、掺缓凝减水剂、低VC 值,改善了碾压混凝土拌和性能,使碾压混凝土的可碾性、液化泛浆、层间结合、密实性、抗渗性等整体性方面极大提高。

掺合料大致可分活性和惰性两类,粉煤灰、磷矿渣、锰铁矿渣掺入后在水泥水化过程中积极参与反应,可以改善水泥的性能,属于活性类掺合料;石灰石粉、凝灰岩粉等加入水泥只起冲淡与填料的作用,不与水泥水化的成分作用,属于惰性类掺合料类。在碾压混凝土掺合料性能研究与应用方面,石粉(d≤0.16 mm 的颗粒)作为掺合料在碾压混凝土的作用越来越受到人们重视,石粉中特别是小于0.08 mm 的微石粉已成为碾压混凝土不可缺少的组成部分。

沐若大坝碾压混凝土使用的砂岩人工骨料,砂岩骨料呈微弱风化,人工砂采用干法生产,石粉含量达22%~27%,细度模数为(2.2~2.6),人工砂石粉含量超出技术标准。

微弱风化砂岩骨料在大体积RCC 的应用,沐若工程属首例。工程进行RCC 配合比设计时,开展砂岩人工砂石粉含量对碾压混凝土性能影响研究与试验,对石粉在混凝土的作用重新认识,并通过认真的施工工艺论证,内掺石粉RCC 配合比成功应用。

1 工程概述

1.1 工程简介

沐若水电站地处马来西业婆罗洲岛的沙捞越州,流域属热带季风气候,工地年平均气温26.5℃,降雨呈微弱季节性,混凝土必须在高温、多雨季节施工,大坝混凝土的施工质量和施工进度控制难度大。

大坝设计为碾压混凝土重力坝,坝高146 m,碾压混凝土152 万m3。工程采用EPC 合同方式,设计、施工执行中国规范与标准。

1.2 混凝土技术要求

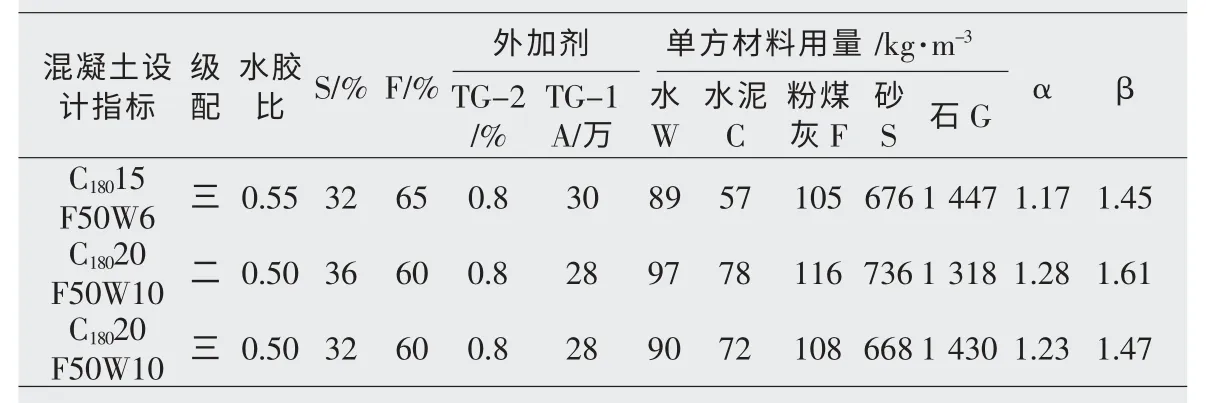

沐若大坝RCC 设计技术指标见表1。

2 RCC 配合比基本参数试验

2.1 原材料

水泥:普通波特兰水泥(OPC),相当于GB 175-2007 标准P.Ⅰ42.5 水泥。

粉煤灰:Mukah 粉煤灰,需水量比≤95%,粉煤灰品质符合Ⅰ级灰标准。

表1 沐若大坝RCC 设计技术指标

骨料:砂岩骨料,主要成分为长石石英砂岩,检测为非碱活性骨料。

人工砂细度2.21,石粉含量23.6%,d≤0.08 mm的颗粒含量10.2%;粗骨料为人工碎石。

外加剂:TG-2 缓凝高效减水剂、TG-1A 型引气剂。

2.2 配合比基本参数

初选的RCC 配合比基本参数见表2。

表2 初选RCC 配合比基本参数

初选的RCC 配合比经校核试验,混凝土力学性能、变形性能及耐久性符合设计技术要求;RCC 工作性能较好,可以满足工程的大体积混凝土连续施工的要求。

3 内掺石粉RCC 配合比试验

大量工程实践及试验证明,人工砂的石粉含量直接影响到碾压混凝土的工作性和施工质量。由于碾压混凝土中胶凝材料和水的用量较少,当人工砂中含有适量的石粉含量,特别是提高到18%左右,可有效地改善砂浆及混凝土的和易性、保水性,提高混凝土均质性、密实性、抗渗性、力学指标及断裂韧性。同时,石粉可用作掺合料,代替部分粉煤灰。适当提高石粉含量,可提高砂的产量,降低成本与粉尘污染,增加技术经济效益。

不同岩性的人工砂的最佳石粉存在差异,《水工碾压混凝土施工规范》规定“人工砂的石粉(d≤0.16 mm 的颗粒)含量宜控制在12%~22%,其中d≤0.08 mm 的颗粒含量不宜小于5%。最佳石粉含量应通过试验确定。”

微弱风化砂岩骨料在大体积碾压混凝土的应用,沐若工程属首例。因此有必要开展砂岩人工砂石粉混凝土性能的研究,对于砂岩人工砂石粉含量在混凝土的作用进行重新认识;同时砂岩人工骨料的碾压混凝土施工应用,必须通过施工工艺试验论证。

3.1 砂岩石粉品质

石粉的品质检验参照粉煤灰检验标准进行,石粉品质检验结果见表3。

砂岩石粉颗粒较粗,细度(0.045 mm 筛余)75%,超出Ⅲ级粉煤灰标准;需水比为108%,满足Ⅲ级粉煤灰的要求。

3.2 石粉掺量比例对水泥胶砂的强度影响

按照水泥胶砂强度检验方法,“F+SP”掺量为30%,试验结果见表4。

“F+SP”的SP≤30 时,需水比≤95%,满足Ⅰ级灰要求;细度接近Ⅱ级灰要求。

可以认为掺入“F+SP”到混凝土中,控制SP≤30%,等效于掺入Ⅱ级灰。

3.3 石粉含量对RCC 性能的影响

不同石粉含量RCC 性能试验成果见表5。

石粉含量在16%~27%范围,碾压混凝土抗压强度相近。石粉含量增加,混凝土工作性改善,用水量略有增加,极限拉伸值与轴拉强度少量降低。

3.4 石粉不同掺量碾压混凝土试验

骨料级配50∶50,水胶比0.50,石粉不同掺量碾压混凝土试验结果见表6。

表3 石粉(SP)物理品质检测成果

表4 “粉煤灰F+石粉SP”水泥胶砂试检成果 %

表5 不同石粉含量RCC 性能试验成果

表6 石粉不同掺量RCC 试验结果

3.5 内掺石粉碾压混凝土水胶比与强度关系

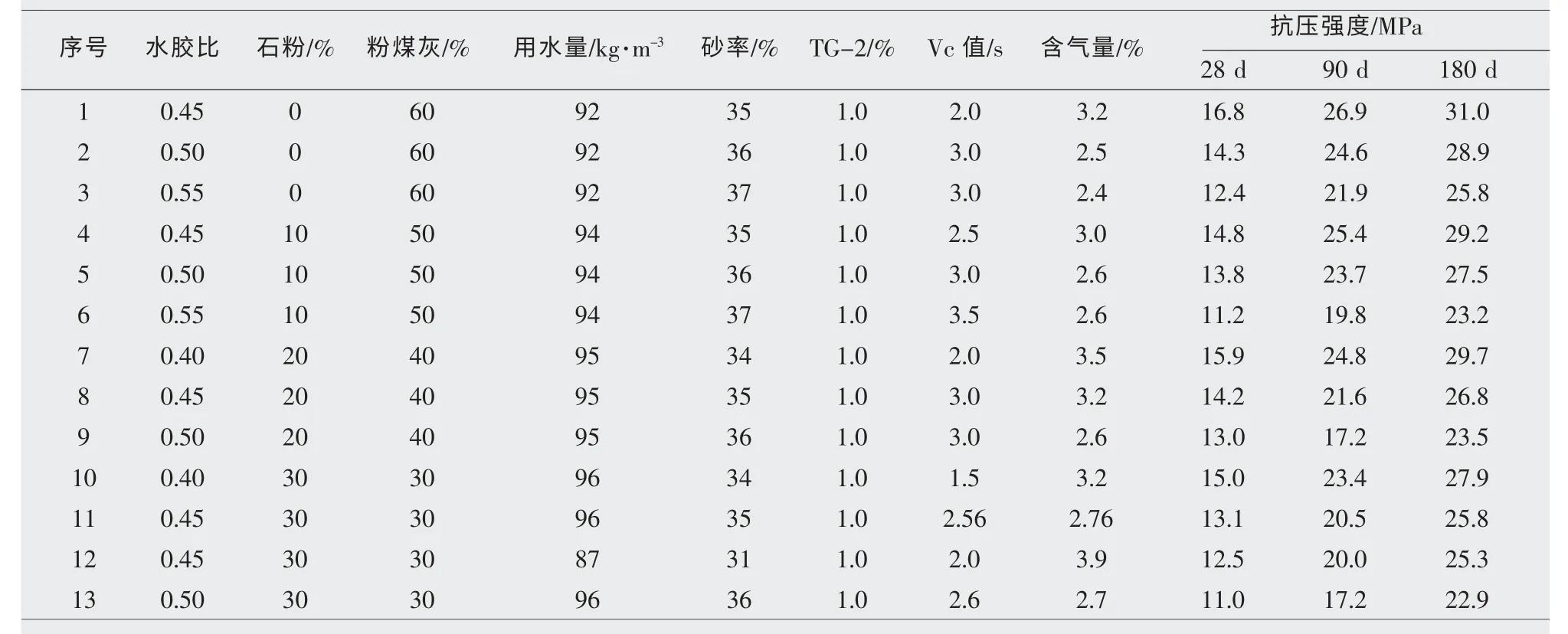

骨料级配50∶50(序号12 骨料级配30∶40∶30),内掺石粉RCC 的水胶比与强度关系试验成果见表7。

3.6 内掺石粉RCC 性能试验

3.6.1 内掺石粉RCC 配合比设计

试验研究成果初步表明,在碾压混凝土中作为掺合料代替粉煤灰的石粉质量可在(20~30)kg/m3,约为砂质量的3%~5%。当石粉掺合料考虑以内含在人工砂的方式掺用,人工砂中的石粉含量为25%~27%。

根据室内混凝土配合比基本参数试验成果,以初选RCC 配合比为基础,经试拌调整,设计的内掺石粉RCC 配合比见表8。

表7 掺石粉RCC 水胶比与强度关系试验成果

表8 内掺石粉RCC 试验配合比

3.6.2 内掺石粉RCC 物理性能

内掺石粉碾压混凝土性能试验结果见表9。

试验研究表明,内掺石粉RCC 工作性能较好,抗压强度与其他性能满足设计技术指标要求。

表9 掺石粉RCC 物理性能试验结果

3.6.3 内掺石粉RCC 热学性能与自生体积变形

内掺石粉RCC 绝热温升试验成果与自生体积变形试验成果符合RCC 的一般规律。

达180 d 设计龄期时,RCC 自生体积变形值为31.29×10-6~34.42×10-6。

4 内掺石粉RCC 施工工艺试验

为了验证大坝碾压混凝土施工工艺参数、层面处理技术措施、变态混凝土施工工艺、验证RCC 配合比的可碾性及其技术性能;现场进行了RCC 施工工艺试验,工艺试验结果表明:内掺石粉RCC 的亲和性、可碾性较好,机口与现场取样检测的RCC 各项性能指标均能满足设计要求。RCC 本体与变态混凝土的芯样表面光滑,骨料胶体结构密实,骨料分布基本均匀。采用正常的层间处理方式施工,RCC 摩擦系数f′值为(1.18~1.69),粘聚力c′为(1.24 MPa~1.55)MPa,满足设计指标要求。

5 内掺石粉RCC 的施工应用

沐若工程RCC 施工自2011年1月开始,2013年5月完成,碾压混凝土填筑152 万m3。施工过程中,混凝土的质量检验与控制工作按规定要求严格执行。

5.1 仓面相对密实度

沐若RCC 大坝外部混凝土相对密实度最小值98.3%,平均值99.3%,合格率100%;内部混凝土相对密实度最小值97.7%,平均值99.2,合格率100%。

5.2 硬化碾压混凝土性能

达到设计龄期时,C18015 抗压强度平均值23.7 MPa,合格率100%;C18020 抗压强度平均值28.2 MPa,合格率100%。

在90 d 龄期时,C18015 极限拉伸值为0.87×10-4,抗渗等级为W8;C18020 极限拉伸值为0.94×10-4,抗渗等级为W10。达180 d 龄期时,C18020 极限拉伸值平均1.12×10-4;抗渗等级为W10。

5.3 钻孔压水试验与芯样检测

施工过程中,在大坝9#、3#坝段进行取芯钻孔检查,获取14.9 m,18.2 m、21.0 m 芯样各1 根。岩芯表面光滑、结构致密、骨料分布均匀、层缝面无界限。

对现场的芯样孔进行分段次的压水试验,单位吸水率非常小,各孔段平均吸水率为(0.03~0.10)Lu,碾压混凝土层间结合性能优良,抗渗性能好。

芯样检测成果证明,大坝碾压混凝土的密实度满足要求,均匀性较好,各项指标满足设计和规范要求。

6 技术、经济效果及社会效应

经过试验研究论证,对沐若工程砂岩人工砂质量标准进行调整:大坝RCC 的人工砂细度模数为(2.2~3.0)范围,石粉含量控制在22%~27%。大坝骨料加工系统不需进行较大的工艺改造,为工程施工赢得了时间,实现了大坝混凝土开浇的节点目标。

内掺石粉RCC 配合比应用,减少粉煤灰3 万t,节约造价约合人民币1 800 万元;缓解了施工高峰时期的运输压力,有力地推动了工程施工进展。

绿色高性能混凝土(GHPC)代表混凝土发展方向,它具有三个含义:节约资源、能源;不破坏环境,更有利环境;可持续发展,既满足当代人的需求,又不危及后代人满足需要的能力。

内掺石粉碾压混凝土配合比在沐若水电站的应用,完全符合绿色高性能混凝土的要求,是GHPC 充分利用当地材料,绿色环保、经济节约的典型实例。