激光散射式技术在钢球表面缺陷检测中的应用

2015-11-24马贤淑华云松杨海马王光斌

马贤淑,华云松,杨海马,2,王光斌

(1.上海理工大学光电信息与计算机工程学院,上海 200093;2.中国科学院上海技术物理研究所,上海 200083)

·激光应用技术·

激光散射式技术在钢球表面缺陷检测中的应用

马贤淑1,华云松1,杨海马1,2,王光斌1

(1.上海理工大学光电信息与计算机工程学院,上海 200093;2.中国科学院上海技术物理研究所,上海 200083)

针对目前钢球表面反射率高、缺陷特征难以提取等问题,提出了一种基于机器视觉技术,利用钢球表面激光散射图片快速检测表面缺陷的方法。介绍了系统的结构和检测原理,搭建了系统检测平台。分析了利用形态学、边缘连接等图像处理算法提取缺陷散斑,利用圆度因子和延长因子判别缺陷类型的处理过程,并基于LabVIEW软件平台,选取不同缺陷的钢球样本进行了试验测试。实际试验表明,利用钢球表面激光散射图可以有效提取表面凹坑、麻点、刻痕等缺陷信息,系统可以快速准确地识别钢球的表面缺陷,可用于钢球表面缺陷的在线检测,具有很好的实用价值和应用前景。

激光散斑;机器视觉;钢球;缺陷检测

1 引 言

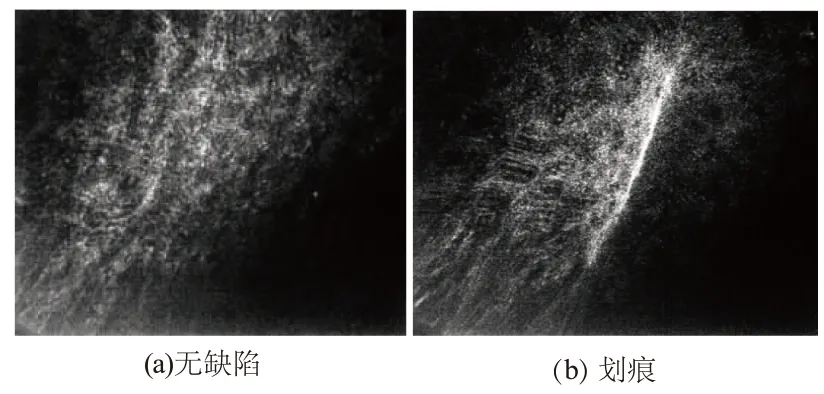

根据相关资料显示,钢球表面、内圈滚道表面及外圈滚道表面对轴承产生振动、噪声等不良情况的影响比率为10∶3∶1。可见钢球表面质量是影响轴承的主要因素[1],使得钢球表面缺陷的检测非常重要。目前用于钢球表面缺陷检测的技术有:涡流探伤法、光电检测法、超声波探伤法、声发射法、地磁场检测法以及人工检测法。其中涡流探伤法利用电磁感应原理进行缺陷的检测,该方法对裂纹、烧伤及针孔等钢球加工及材料缺陷具有较高的分选能力,对表面缺陷识别较差,检测成本极高,一般只能用于航空高精密钢球抽检,不能对所生产的钢球进行全部检测;另外,光电检测法一种是通过照在光敏电阻上的光强度的变化来判断钢球是否有缺陷,另一种则是通过机器视觉技术利用面阵CCD直接采集钢球表面图片,利用边缘检测、模式匹配等方法识别钢球表面缺陷。由于钢球表面近似于镜面球体,表面反射率较高接近于镜面反射,裸露钢球表面不仅会映射四周的景象,而且在法线方向上会出现大片光晕[2-5](如图1(a)),采集的画面严重失真难以提取缺陷信息,导致检测精度不高,处理程序复杂,检测速度较慢。

根据以上特点,本文以机器视觉技术为基础,设计了一种利用面阵CCD采集激光束在钢球表面的散射图像(如图1(b)),并在LabVIEW软件中利用图像处理算法识别缺陷钢球的检测装置,避免了由于钢球反射率高导致难以提取钢球表面缺陷信息的问题,以提高检测精度和检测效率[6-8]。

2 系统原理及装置设计

2.1 工作原理

(1) 激光散斑技术

当激光照射在相对粗糙(与光的波长相比)物体表面上,经过不同光程的散射光之间相互干涉,在物体表面或附近的光场中可以观察到一种无规则分布的亮暗斑点,称为激光散斑(Laser Speckles)或斑纹 。这种散斑包含了反射物体的表面信息、反射粒子的运动信息等,通过对散斑图像进行统计分析,以提取所需要信息,这种技术就叫做激光散斑技术[9]。

(2) 检测装置原理

平行激光束照射在钢球表面时会向空间各个方向反射,在钢球的上方放置一张透光性较好的薄幕便可接收由钢球表面散射形成的散斑图像。如果钢球表面无缺陷,则散斑很均匀,若钢球表面存在凹坑、划痕、麻点、平顶等缺陷,则在缺陷处的亮斑或者暗斑较大,使得整个散斑不均匀。例如对一个表面有划痕的钢球进行检测时,利用面阵CCD采集的激光束在划痕处的原始散射图像存在明显条形亮斑,如图2所示(图2(a)为无缺陷散斑图,图2(b)为有划痕的散斑图)。在计算机中对采集的原始散射图像通过软件算法进一步处理,便能较为准确的提取钢球表面缺陷特征。

图2 散斑图像

2.2 系统装置

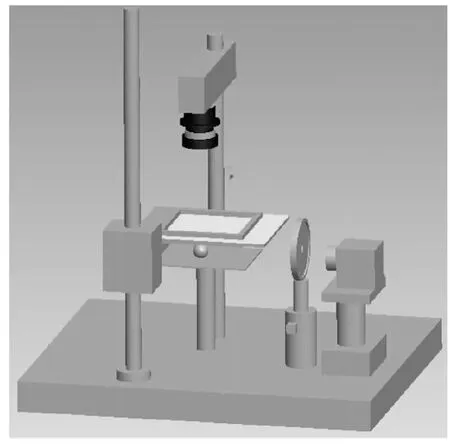

该检测装置主要由钢球展开机构、激光器、散射图像采集部分和计算机处理部分组成。由于散斑形成的实质是相干光源经过不同的光程差后产生的干涉图样,因此要求光源必须具有相干性,一般采用激光作为光源,本文选用输出功率为100 mW,光束直径为5 mm的红光点激光器。同时为了得到效果比较好的散斑图样,要求光源对被测样品进行均匀照射,这就需要对激光光源进行衰减处理。由于是对采集的激光散斑图像进行分析,需使用透光性较好的薄幕接收激光束在待测球体表面的散射图像。图像采集采用了高帧频面阵CCD将图像信号转化为数字信号,传输至PC机,以供后续图像处理系统进行处理。

在计算机中基于LabVIEW软件平台,利用LabVIEW软件中“视觉与运动”模块函数进行编程,通过图像处理算法识别缺陷钢球并对缺陷钢球进行分类,检测装置结构如图3所示。

图3 检测装置结构图

3 缺陷识别及分类

检测时利用计算机对CCD采集的图片进行处理,包括图像滤波、灰度变换、二值化、形态学处理等操作以提取缺陷处的亮斑或暗斑。根据处理后的图像是否存在亮斑或暗斑粒子来判断钢球表面是否存在缺陷,若存在斑点粒子,则再根据提取斑的特征判别缺陷的种类,若无斑点粒子,则不存在缺陷。

3.1 图像处理

由于CCD采集的原始图像在获取和传输过程中易受到各种干扰,如光照不均匀或CCD感光元件产生的随机噪声等,使得获取的图像质量下降,因此需要对图像进行预处理,本文采用高斯平滑滤波器对图像进行降噪处理,利用图像平方方法进行灰度增强从而抑制噪声并突出缺陷特征,并通过局部自适应方法对图像进行二值化,提取缺陷区域。

3.1.1 高斯平滑滤波简介

激光散斑是激光照射在散射体上,在附近光场中形成的一种无规律的亮暗斑点,散斑中存在许多孤立的亮点,而缺陷部分在散斑中表现为亮斑,因此散斑中的孤立亮点对于目标图像为噪声点,需要滤掉这些孤立点。高斯平滑滤波的算法类似于平滑滤波,但是高斯平滑滤波适当加大了模板中心点的权重,随着远离中心点,权重迅速减小从而减小了平滑处理中的模糊,得到更自然的平滑效果,在滤除高频部分的同时使得图像中的细节被很好的保留。高斯滤波器是根据高斯函数的形状来选择权值的线性平滑滤波器,利用高斯滤波器能很好地去除孤立亮点。

实验中选择3×3高斯模板,如式(1)所示:

(1)

3.1.2 局部自适应二值化

局部阈值法通过定义考察点的领域,比较参考点与其领域的灰度值来确定当前考察点的阈值。非均匀光照条件等虽然影响整体图像的灰度分布却不影响局部的图像性质,使得局部阈值法得到广泛使用[10]。而激光散斑由钢球表面散射的光形成,散射形成的图像光照不均匀,因此采用局部自适应方法更为适用。本文采用Niblack法,根据图像中局部均值和局部标准差,计算不同的阈值。在像素点(x,y)处阈值的计算如式(2)所示:

T(x,y)=m(x,y)+k·s(x,y)

(2)

其中,T(x,y)为阈值;m(x,y)为样本均值;s(x,y)为标准差;k为参数。对于领域的选择需要满足能保存局部细节同时抑制噪声的产生。

3.1.3 形态学处理

1)填充孔洞

由于图像采集产生干扰或者缺陷内部不光滑,二值化后的图片亮斑里面存在一个个很小的孔洞,需采用形态学填充孔洞以消除这些干扰。

利用形态学处理时需选择一幅标记图像fm,该图像边缘部分的值为1-f,其余部分的值为0,其表达式如式(3)所示:

(3)

图像f中的孔洞填充表达式如式(4)所示:

(4)

2)消除边界

针对后续形状分析的图像物体提取是非常重要的一个环节,删除接触边界的物体的算法是一个很有用的工具,即可以用于屏蔽图像,以便对进一步处理只保留完整的物体,也可用做在视野中存在部分物体的一个信号[11-12]。在本实验中,当接收散斑的区域边界被相机拍下时,边界在处理时会成为干扰,通过消除边界对象来消除此干扰。

本文选用原图像作为模板,且标记图像fm定义如式(5)所示:

(5)

利用边界清除算法时需首先计算形态学重构Rf(fm)(只包含与边界接触的对象),然后计算差,如式(6)所示:

X=1-Rf(fm)

(6)

通过式(6)差集得到一幅只包含原图像中不与边界接触的对象。

3.1.4 边缘连接

经过上述一系列操作之后,得到的缺陷裂痕可能会出现断裂,需要将断裂部分连接起来。首先计算出二值图像每个区域中包含该区域的最小凸多边形的顶点,在求解凸包时需在LabVIEW软件中调用MATLAB函数,其调用格式为“s=regionprops(BW,′ConvexHull′)”,然后计算任意两个区域的凸边形的顶点欧式距离,如果距离小于规定值,说明这两个区域为同一个缺陷,将两点连接起来。两个点之间的欧式距离公式如式(7)所示:

d=sqrt((x1-x2)2+(y1-y2)2)

(7)

其中,d为距离;(x1,y1)为一个点的坐标;(x2,y2)为另外一个点的坐标。

边缘连接前与边缘连接后的图片如图4所示。

图4 边缘连接

3.2 缺陷识别及分类

激光散斑图中,如果钢球表面无缺陷则亮暗斑均匀,亮暗斑粒子面积较小,光斑主要是由于钢球表面存在一定粗糙度造成(如图2(a)所示)。因此,固定好整个装置后,可通过大量实验统计得到一个合理亮暗斑点面积阈值,利用LabVIEW中“IMAQ Particle Filter 3 ”函数将由于表面粗糙而形成的面积小于阈值的光斑点滤除,提取钢球表面的缺陷信息。经过上述处理后,如果最后得到图片中没有任何斑点粒子,则待测钢球表面无缺陷,反之则存在缺陷。

检测得到具体的缺陷目标后,利用LabVIEW中“IMAQ Particle Analysis”函数测量相应的缺陷参数。并利用圆度因子、延长因子、缺陷数量等结合起来判断缺陷类型[13]。

4 系统分析与测试结果

该系统通过采集散斑图片进行处理,由于散斑图能反映钢球表面的微小信息,所以钢球表面上肉眼不能观察到的微小裂痕缺陷,都能通过散射图很好地反映出来。该系统适用于近似镜面反射的球体表面缺陷检测。如图1中,(a)为钢球,(b)为钢球表面散射图,图1(a)中由于反射率高肉眼无法观察到微小裂缝,在图1(b)中微小裂缝被很好地反映出来。该系统装置结构简单,由于缺陷清晰,处理程序相对简单,速度快。

选择直径为6 mm,分别含有凹坑、麻点、细缝、擦痕、平顶的钢球进行测试。由于散斑尺寸大小受散斑接收屏与钢球表面的距离影响较大,可根据散射图像特征,选择合适的散斑接收屏到钢球表面的距离。由于测试时需要通过多次试验统计确定圆度因子、延长因子、面积等阈值。因此需要固定钢球到散斑接收屏的距离、散斑接收屏到镜头的距离 、激光到钢球的距离。选择合适的激光功率,且要保证激光光强不会因为长时间使用而发生变化,否则会影响整个测试。如图5中(a)~(e)为一部分缺陷的测试,图中左列为散斑灰度图,右边为处理后结果图。

图5 缺陷检测效果

5 结束语

本文钢球表面缺陷检测系统基于激光散斑原理,通过搭建的检测平台获取散斑图片,在LabVIEW软件平台中经过一系列图像处理算法获取光斑粒子图片,根据结果图中有无粒子来判断待测球体有无缺陷,并利用圆度因子、延长因子、缺陷数量等因素识别缺陷类型,该系统不仅适合反射率高的球体,也适合微小球体,可用于检测微型球体中肉眼难以观察到的微小缺陷,具有很好的实用价值和使用前景。

[1] LIU Qing,ZHANG Jinhua,HUANG Junqin.Detection and classification for surface defects of steel balls based on machine vision[J].Bearing,2013,(10):44-48.(in Chinese)

刘青,张进华,黄军勤.基于机器视觉的钢球表面缺陷检测和分类[J].轴承,2013,(10):44-48.

[2] LI Chunying.Application of machine vision in steel ball surface fault inspection[J].Computer and Moder-nization,2005(10):63-65.(in Chinese)

李春颖.机器视觉在钢球表面缺陷检测中的应用[J].计算机与现代化,2005(10):63-65.

[3] LE Jing,GUO Junjie,et al.A fast d-efect-detecting method for smooth hemispherical shell surface[J].Opto-Electronic Engineering,2004,31(10):32-36.(in Chinese)

乐静,郭俊杰,等.一种快速检测光滑半球表面缺陷的方法[J].光电工程,2004,31(10):32-36.

[4] ZHAO Yanling.Analysis and Identification for surfa-ce defects of steel ball based on image technology[D].Harbin:Harbin University of Science and Technology,2008.(in Chinese)

赵彦玲.基于图像技术的钢球表面缺陷分析与识别[D].哈尔滨:哈尔滨理工大学,2008.

[5] JB/T 10861-2008.Rolling bearings-Atlas and the assess-ment methods for surface imperfection of steel balls[S].(in Chinese)

JB/T 10861-2008.滚动轴承钢球表面缺陷图册及评定办法[S].

[6] WANG Peng,WU Chunya,LIU Deli,et al.Image tex-ture analysis and detection of steel ball surface defectbased on LabVIEW[J].Chinese Journal of Scientific In-strument,2007,28(4):208-211.(in Chinese)

王鹏,吴春亚,刘德利,等.基于LabVIEW 的钢球表面缺陷图像纹理分析与检测[J].仪器仪表学报,2007,28(4):208-211.

[7] Haralickrm.Performance characterization incom-puter vision[J].CVGIP-IU,1994,60:245-249.

[8] ZHOU Wei,Kenzo Watanabe.Technology development of instrumentation and measurement abroad in recent years[J].Chinese Journal of Scientific Instrument,2005,26(7):764-770.(in Chinese)

周渭,渡边健藏.近年来国外仪器与测量技术发展趋势[J].仪器仪表学报,2005,26 (7):764-770.

[9] SHI Benyi,BI Kun,CHEN Sihai,et al.Application of La-ser speckle technology on the detection of agricultural products[J].Chinese Agricultural Science Bulletin,2011,27(02):410-415.(in Chinese)

石本义,毕昆,陈四海,等.激光散斑技术在农产品检测中的应用[J].中国农学通报,2011,27(02):410-415.

[10]YUAN Chunlan,XIONG Zonglong,ZHOU Xuehua,et al.Study of infrared image edge detection based on sobel operator[J].Laser & Infrared,2009,39(1):85-87.(in Chinese)

袁春兰,熊宗龙,周雪花,等.基于Sobel算子的图像边缘检测研究[J].激光与红外,2009,39(1):85-87.

[11]DONG Yi,JIN Weiqi,ZHANG Miao.Research on Noise removal with morphological filter[J].Laser & Infrared,2007,37(8):795-798.(in Chinese)

董怡,金伟其,张淼.数学形态学滤波在红外图像去噪中的应用研究[J].激光与红外,2007,37(8):795-798.

[12]Rafael C Gonzalez,Richard E Woods,Steven L Eddins.Digital image processing(MATLAB)[M].Beijing:Publishing House of Electronics Industry,2005:275-276.

[13]JIANG Xinmiao,LIU Xianli,WANG Peng,et al.The study of detecting the steel ball surface objection based on the technology of image[J].Harbin University of Science and Technology,2006,11(2):108-111.(in Chinese)

蒋新苗,刘献礼,王鹏,等.基于图像技术的钢球表面缺陷检测研究[J].哈尔滨理工大学学报,2006,11(2):108-111.

Application of laser scattering technology in the steel ball flaw detection

MA Xian-shu1,HUA Yun-song1,YANG Hai-ma1,2,WANG Guang-bin1

(1.School of Optical-Electrical and Computer Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2.Shanghai Institute of Technical Physics of The Chinese Academy of Sciences,Shanghai 200083,China)

As the surface of steel ball has high reflectivity and defect feature is difficult to extract,a rapid surface defect detection method is proposed which is based on the laser scattering image of steel ball surface and machine vision technology.The detecting system is designed,and the structure and principle of the detecting system are introduced.The image processing algorithms of morphology and edge connecting are used to extract laser speckles of the defects,and Heywood circularity factor and elongation factor are used to judge the defect type.Based on the LabVIEW software platform,steel ball samples of different defects are tested.Test results show that the defects which include pits,hard spots and scratches can be effectively extracted by using laser scattering images of steel ball surface.Based on the integrated system,the defects on the steel ball surface can be recognized rapidly and exactly.The system has practical value and application prospect for on-line testing of steel ball surface defects.

laser speckle;machine vision;steel ball;defect detection

1001-5078(2015)11-1304-05

国家自然科学基金青年基金项目(No.61302181);闵行区产学研项目(No.3714302006);上海市教委科研创新项目(No.13YZ111);上海市自然科学基金(No.14ZR1418400)资助。

马贤淑,硕士研究生,主要研究方向为激光等离子技术研究。E-mail:xianshuma@126.com

杨海马(1979-),男,博士,主要研究方向为嵌入式智能仪器光电设计。E-mail:7456400@qq.com

2015-03-17

TP751.2

A

10.3969/j.issn.1001-5078.2015.11.004