多相流动状态下CO2分压对X70钢CO2腐蚀的影响

2015-11-24崔铭伟封子艳韩建红曹学文

崔铭伟,封子艳,韩建红,曹学文

(1. 陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

多相流动状态下CO2分压对X70钢CO2腐蚀的影响

崔铭伟1,封子艳1,韩建红1,曹学文2

(1. 陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

X70钢; 多相流; CO2腐蚀; CO2分压; 温度

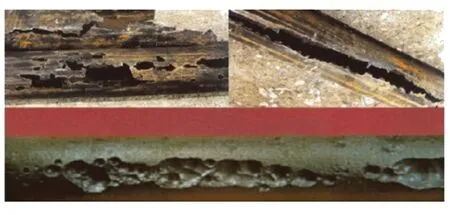

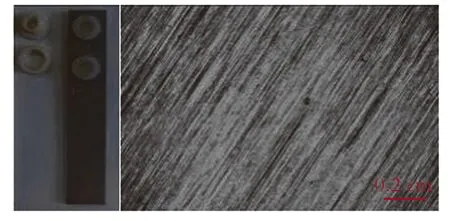

随着海上油气田的开采规模不断扩大,具有较大经济优势的多相流混输工艺方案越来越多的被采用,多相流动以及CO2驱油技术的大规模应用,导致管线内腐蚀,尤其是CO2段塞流内腐蚀非常严重,如图1所示。但混输管线输送介质成分十分复杂,加之影响腐蚀的因素和段塞流的复杂性,导致对管线段塞流内腐蚀的分析评价十分困难。

图1 塔里木油田某井管材的CO2腐蚀形貌

Fig.1 CO2corrosion morphology of a well pipe in Tarim oilfield

同时,美国俄亥俄大学的W.P.Jepson等[1-5]从1987年开始一直致力于管内段塞流腐蚀的研究,2013年,W.P.Jepson总结之前20多年的研究成果,详细分析了管内多相流动状态对腐蚀的影响,重点阐述了段塞流对腐蚀的影响,尤其是段塞流动状态通过传质过程对腐蚀的影响,以及管内壁腐蚀缺陷处段塞流的腐蚀情况。除了段塞流的影响,在CO2腐蚀环境中,腐蚀介质矿化度、温度、CO2分压、pH、原油、缓蚀剂等参数对管线的腐蚀也起着重要的影响作用,这其中尤以CO2分压对管线CO2腐蚀的影响最为重要[6-7]。

国外对管线CO2腐蚀的研究开展较早,最近这几年也有较多的研究成果发布,但单独针对CO2分压的研究较少,国外较多的将CO2分压与其它腐蚀因素协同研究。2010年,M. H.Nazari等[8]研究温度和CO2分压对腐蚀产物膜的协同作用,指出温度和CO2分压对腐蚀速率的影响不是孤立的。2012年,G. A. Zhang等[9]采用电化学方法,分析了H2S与CO2比例对腐蚀的影响,采用计算流体力学方法分析了流体流动与壁面剪切力等因素对腐蚀的影响。同年,Zhang Yucheng等[10]采用腐蚀试验失重法分析了低CO2分压条件下,X65钢腐蚀速率情况。最近几年,国内对CO2分压对油气管线腐蚀速率的影响展开了大量研究。刘会[11]和崔钺[12]分别结合管内流动状态研究了CO2分压对油气管线腐蚀状态的影响,均认为管内流动状态对腐蚀有重要影响;高纯良[13]、柳伟[14]、张清[15]和陈东[16]等均采用高温高压釜研究了CO2分压对油气管线腐蚀产物膜的影响,均认为CO2分压对腐蚀产物膜性能有重要影响,随着CO2分压的变化腐蚀产物膜的完整性、致密性均发生变化,从而影响管线的腐蚀速率与腐蚀形态。因此,为理清CO2分压与温度、管内多相流动状态等腐蚀因素对X70钢腐蚀的影响,建立高压起伏管路腐蚀模拟实验装置进行研究。

1 实验部分

1.1 实验装置

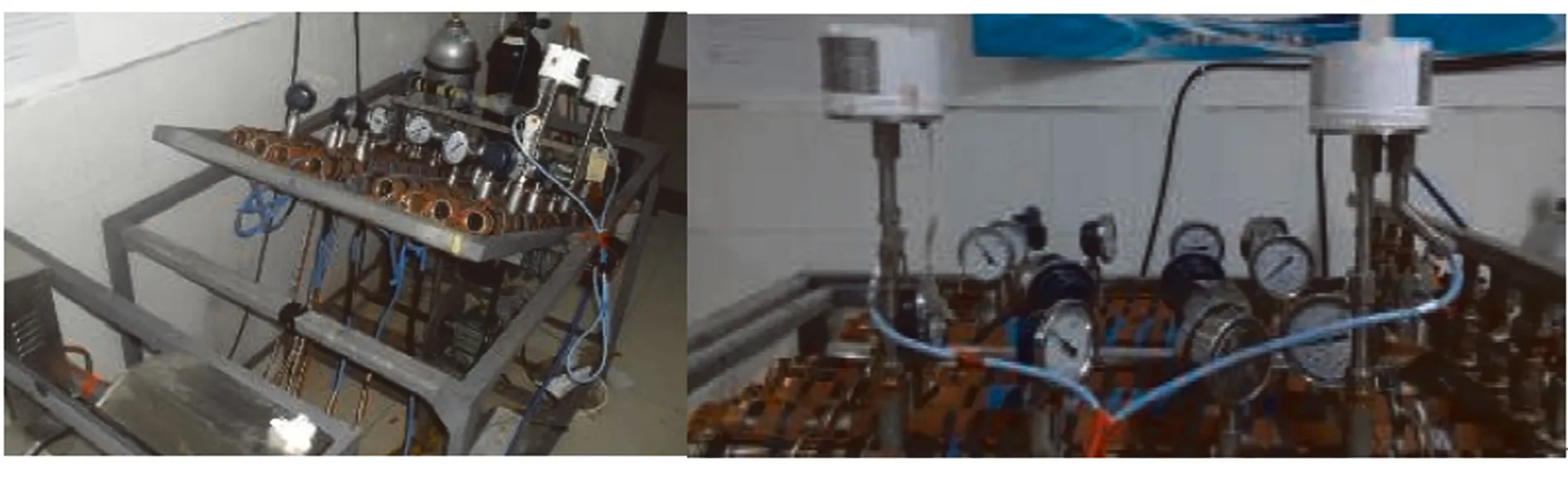

研究设计了如图2所示的高压起伏管路模拟腐蚀实验装置,它可以实现环道实验模拟管内流动状态,如流速、气液比、流型、起伏倾角等,也可以实现高压釜实验模拟工程管道运行压力,CO2分压,运行温度以及精确模拟腐蚀介质的优点。另外,高压起伏管路模拟实验装置加装一套在线电感及线性极化的电化学腐蚀监测系统,可以实时监测管道的内腐蚀状态,包括腐蚀速率和点蚀发生趋势。因此能更好地研究含CO2多相流管道内腐蚀规律。

图2 高压起伏管路模拟实验装置

Fig.2 Cycle oscillation test device with high pressure

1.2 实验基础数据

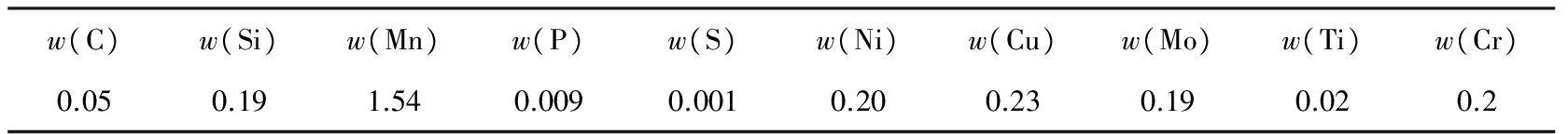

实验采用的材料为管线钢X70,由专业公司制作腐蚀挂片,化学成分如表1所示。

表1 X70管线钢的化学成分

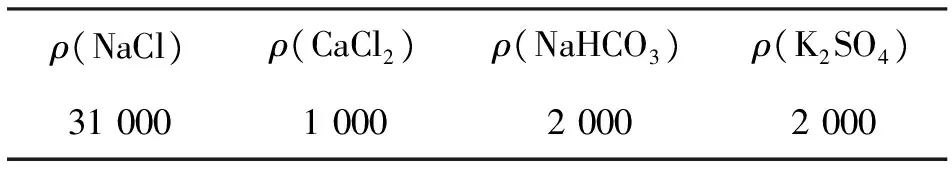

依据中海油工程管道相关运行参数调研情况,配置实验用腐蚀介质,腐蚀介质主要由蒸馏水和表2所示盐类组成。

2 结果与分析

图3表示日立S4800型场发射扫描电子显微镜观察得到的未腐蚀X70钢挂片表面形貌,由图3可以看出,未腐蚀挂片表面留有平滑的挂片切割痕迹,表面平整。聚焦显微图的观测范围为300 μm×300 μm,放大倍数为200倍。

表2 腐蚀介质盐含量

2.1 实验结果分析

为验证高压起伏管路腐蚀模拟实验装置的模拟效果,在如图4所示的真实环道起伏管路中设计了一组对比试验,实验中将环道角度调整为30°,在环道中上部安装透明有机玻璃管观察起伏管路中的段塞流状态,并在与有机玻璃管相连的的管道上安装实验挂片。

图3 未腐蚀挂片及表面形貌

Fig.3 The surface morphology of X70 on no corrosion coupon

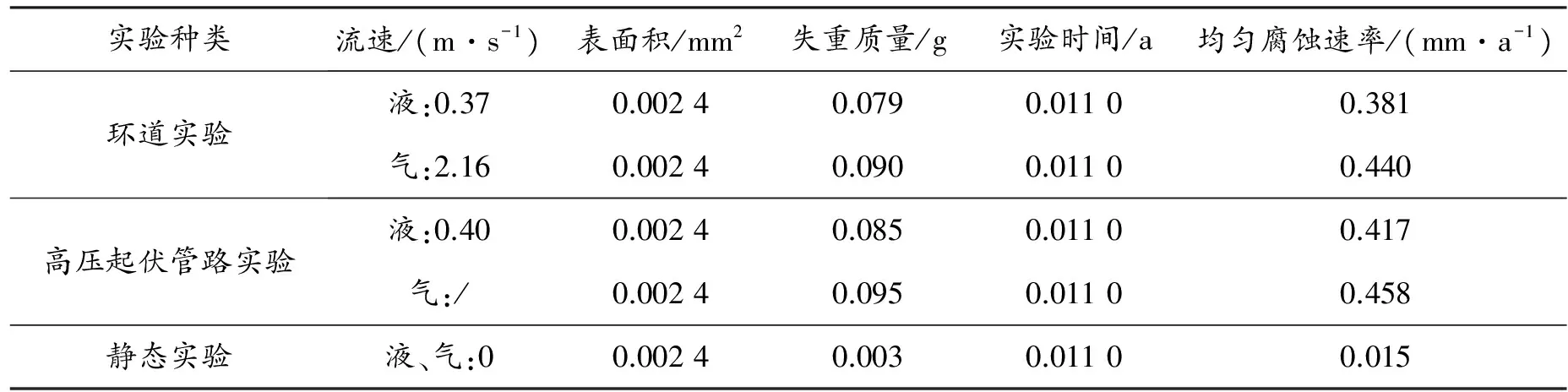

图5表示环道实验、静态实验和高压起伏管路模拟实验中腐蚀挂片处理后的1 cm2表面形貌。从图5中可以看出,高压起伏管路腐蚀模拟实验和环道实验中处理后的腐蚀挂片形貌相似,而静态实验中处理后的腐蚀挂片与实验前相比,变化不明显,说明高压起伏管路模拟实验装置不仅能够模拟管内流动对腐蚀挂片的影响,而且能够模拟起伏管内气液相流动状态对腐蚀挂片的影响。表3表示不同实验方式腐蚀挂片失重腐蚀速率的影响。从表3中可以看出,高压起伏管路模拟实验和环道实验中处理后的腐蚀挂片的失重速度大体相当,而静态实验中处理后的腐蚀挂片的失重速度仅是前者的1/30左右,差别明显,再次说明高压起伏管路腐蚀模拟实验装置能够较好的模拟起伏管路内气液相流动状态对挂片腐蚀的影响。

图4 环道起伏管路

Fig.4 Ring road undulating lines

图5 对比实验中腐蚀挂片处理后表面形貌

Fig.5 Comparison experiments corrosion coupon surface morphology after treatment

表3 不同实验方式腐蚀挂片失重腐蚀速率

2.2 腐蚀后挂片形貌分析

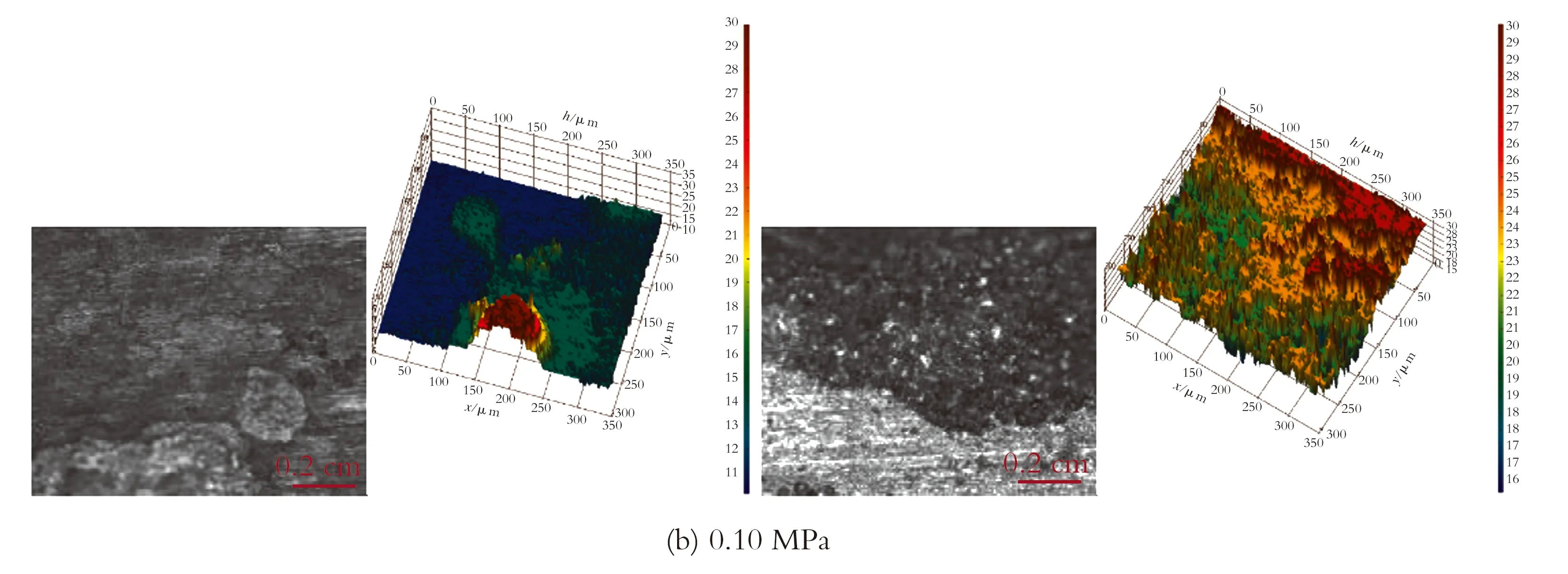

图6表示实验总压为0.5 MPa条件下,不同CO2分压挂片去除腐蚀产物膜前后腐蚀挂片表面形貌聚焦显微图。从图6中可以看出,随着CO2分压的增大,挂片表面腐蚀产物膜的分布均匀,连结成块的趋势明显,去除腐蚀产物膜后,挂片表面点蚀蚀坑显现,最大点蚀坑深度分别为:8、14、8 μm,变化不明显,因此很难看出其与CO2分压的关系。

2.3 腐蚀速率分析

图7分别表示CO2分压由0.15、0.4、0.7 MPa之间顺序变化(每个实验点的实验时间为24 h)时电感和线性极化腐蚀速率在线监测数据,从图7中可以看出,随着CO2分压的不断升高,线性极化腐蚀速率监测数据和电感腐蚀速率监测数据的变化均不大,线性极化腐蚀速率监测数据保持在0.8 mm/a左右,电感腐蚀速率监测数据保持在1.2 mm/a左右。而线性极化点蚀趋势监测数据却有明显的变化,在低CO2分压条件下,点蚀趋势曲线由高到低,当CO2分压达到0.7 MPa后,点蚀趋势变化已经不明显。这样的变化趋势与S. M. Hesjevik等[17]的研究结果:“CO2分压越大,介质的pH越低,去极化反应加快,从而能够促进腐蚀过程”不一致,具体原因主要与如下腐蚀机理有关:

(1)

(2)

(3)

(4)

图6 总压0.5 MPa不同CO2分压腐蚀挂片表面形貌聚焦显微图

Fig.6 Focus micrograph of corrosion coupon surface morphology at different CO2partial pressure

图7 不同CO2分压腐蚀速率在线监测数据

Fig.7 Online monitoring data of corrosion rate at different CO2partial pressure

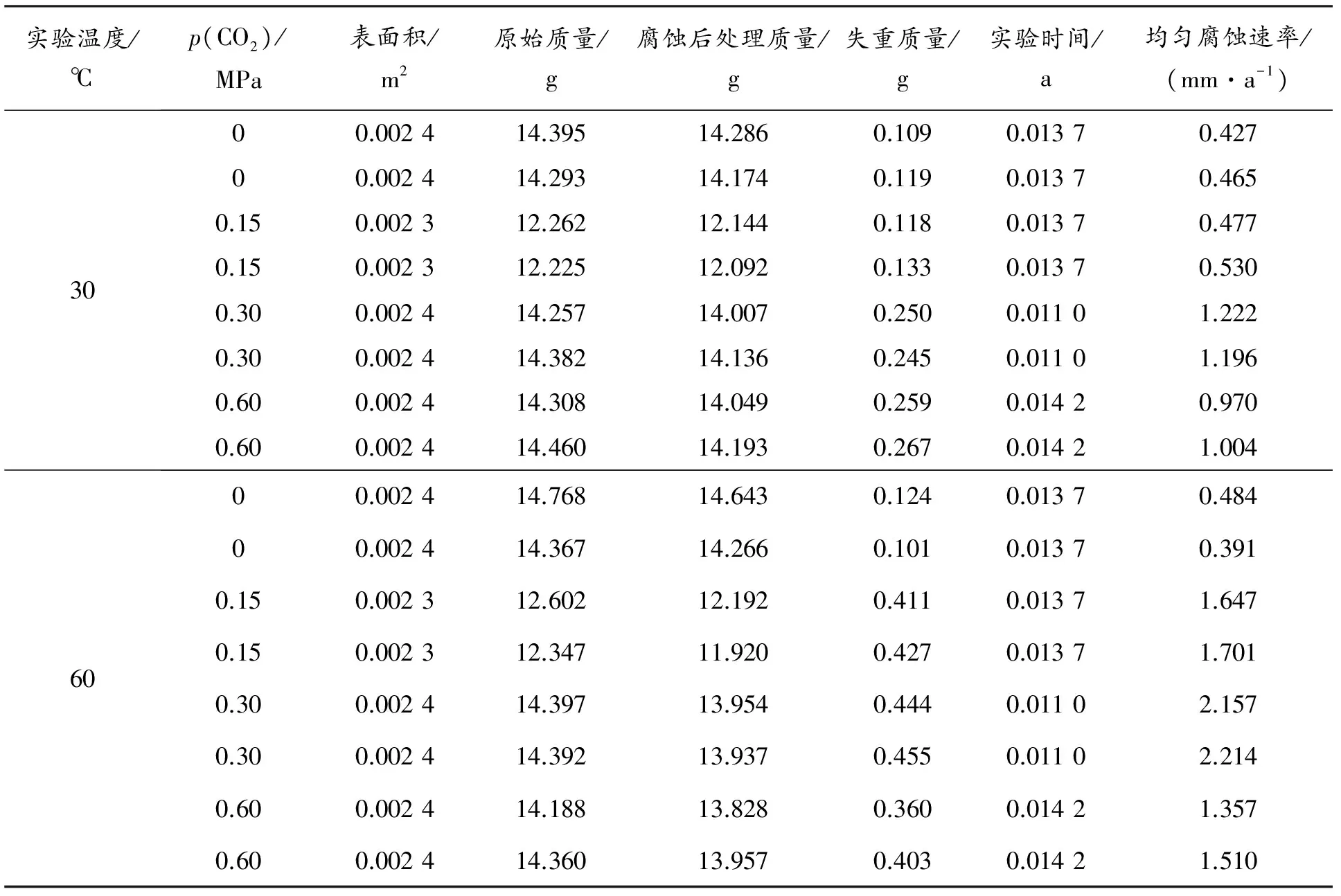

表4表示温度为30、60、74、90 ℃时,不同CO2分压条件下腐蚀挂片失重腐蚀速率。从表4中可以看出,30 ℃时,随着CO2分压从0逐渐增加到0.3 MPa,挂片腐蚀速度逐渐升高,此时CO2分压的提高主要是加快了挂片电化学腐蚀中的阴极反应,从而加快了挂片的腐蚀速度;当CO2分压升高到0.3 MPa之后,继续升高CO2分压,CO2分压增加产生的腐蚀产物膜对挂片的保护作用大过了阴极反应加快的影响[18],导致挂片腐蚀速度反而稍微降低;60 ℃与30 ℃时相比,挂片整体的腐蚀速度明显升高,但挂片腐蚀速度随CO2分压的变化与30 ℃时大体一致;74 ℃与30、60 ℃时不同,挂片整体的腐蚀速度相比60 ℃时变化不大,但是CO2分压导致的腐蚀产物膜大过阴极反应的转折点由0.3 MPa变为0.15 MPa,说明,随着温度的升高,腐蚀产物膜的影响大过阴极反应时的CO2分压越来越低;90 ℃与30、60、74 ℃时不同,挂片整体的腐蚀速度明显降低,但从腐蚀速度看,不同CO2分压对挂片腐蚀速度的影响不明显,但是综合74 ℃时的分析——腐蚀产物膜的影响大过阴极反应时的CO2分压越来越低,可以知道,当温度达到90 ℃,甚至更高时,CO2分压导致的腐蚀产物膜对挂片基体的保护作用明显已经大过阴极反应提高的影响,所以,当温度保持在90 ℃的较高水平时,挂片的腐蚀速度较小。

表4 温度为30、60、74、90 ℃时不同CO2分压腐蚀挂片失重腐蚀速率

续表4

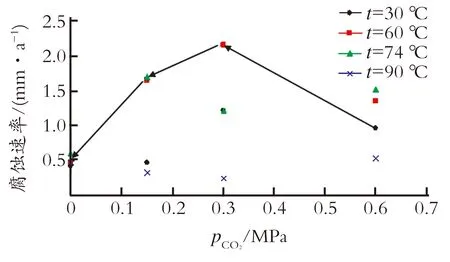

图8表示不同温度下挂片腐蚀速度随CO2分压的变化。从图8中可以看出,随着温度的升高,腐蚀速率达到最高值的CO2分压越来越低,说明随着温度的升高,CO2分压导致的腐蚀产物膜对挂片基体的保护作用大过阴极反应对腐蚀挂片的腐蚀作用的CO2分压越来越低。因此,不能说随着CO2分压的增大,管线腐蚀速率增大,这样的说法需要限制在一定的CO2分压和温度范围内。

图8 不同温度下挂片腐蚀速度随CO2分压的变化

Fig.8 The corrosion rate variation with CO2partial pressures in different temperature

3 结论

(1) 高压起伏管路腐蚀模拟实验装置可以实现起伏管路内气液两相流动状态,尤其是段塞流动状态的模拟,实验模拟效果可靠。

(3) CO2分压对X70钢CO2腐蚀的影响不是独立起作用的,它与温度息息相关,随着温度的升高,腐蚀速率达到最高值的CO2分压越来越低;温度是影响CO2分压对X70钢CO2腐蚀正反两方面因素的关键因素,随着温度的升高,CO2分压对X70钢基体的保护作用大过腐蚀作用的CO2分压越来越低。

[1] Gopal M, Jepson W P. The study of dynamic slug flow characteristics using digital image analysis-partII: Modeling results[J]. Journal of Energy Resources Technology, 1998, 120:102-105.

[2] Maley L, Jepson W P. Wall shear stress and differential pressure in large-diameter horizontal multiphase pipelines[J]. Journal of Energy Resources Technology, 2000, 122:189-198.

[3] Kang C, Gopal M, Jepson W P, et al. Localized corrosion in multiphase pipelines[J]. Corrosion Science, 2004,22:122-129.

[4] Sun Jiyu, Jepson W P. Slug flow characteristics and their effect on corrosion rates in horizontal oil and gas pipelines[J]. Society of Petroleum Engineers Inc.,2012(3):215-228.

[5] Canto C, Brown B, Nešic S, et al. Integrity of corrosion inhibitor films in multiphase flow[J]. Corrosion Science, 2011,48:229-239.

[6] Nešic S. Key issues related to modelling of internal corrosion of oil and gas pipelines-A review[J].Corrosion Science,2007, 49:4308-4338.

[8] Nazari M H, Allahkaram S R, Kermani M B, et al.The effects of temperature and pH on the characteristics of corrosion product in CO2corrosion of grade X70 steel[J]. Materials and Design,2010,31: 3559-3563.

[9] Zhang G A, Zeng Y, Guo X P, et al. Electrochemical corrosion behavior of carbon steel under dynamic high pressure H2S/CO2environment[J]. Corrosion Science,2012,65:37-47.

[10] Zhang Yucheng, Pang Xiaolu, Qu Shaopeng, et al. Discussion of the CO2corrosion mechanism between low partial pressure and supercritical condition[J]. Corrosion Science,2012,59:186-197.

[11] 刘会,朱世东,赵国仙,等. 动态和静态下CO2分压对P110钢腐蚀行为的影响[J]. 腐蚀与防护,2009,30(8):551-554.

Liu Hui,Zhu Shidong,Zhao Guoxian,et al. Influence of CO2partial pressure on corrosion behavior of P110 steelin dynamic and static state[J]. Corrosion & Protection, 2009,30(8):551-554.

[12] 崔钺, 兰惠清,何仁洋,等. 冲蚀作用下CO2分压对集输气管线内腐蚀的影响规律—以大庆油田徐深6集气站集输管线为例[J].天然气工业, 2013,33(2):128-132.

Cui Yue,Lan Huiqing,He Renyang,et al.Effect of CO2partial pressure on the corrosion in flow and transport lines under the erosion action a case study from the Xushen-6 gas station in the Daqing oilfield [J]. Natural Gas Industry, 2013,33(2):128-132.

[13] 高纯良,李大朋,张雷,等. 天然气井CO2分压对油管腐蚀行为的影响[J]. 腐蚀与防护,2012,33(2):77-80.

Gao Chunliang,LI Dapeng,Zhang Lei,et al. Effect of CO2partial pressure on corrosion behavior of tubular steel of natural gas wells[J]. Corrosion & Protection, 2012,33(2):77-80.

[14] 柳伟,陈东,路民旭. 不同CO2压力下形成的N80钢腐蚀产物膜特征[J].北京科技大学学报, 2010,32(2):213-219.

Liu Wei, Chen Dong, Lu Minxu. Characteristics of N80 steel corrosion scales forming under different CO2pressures[J]. Journal of University of Science and Technology Beijing, 2010,32(2):213-219.

[15] 张清,李全安,文九巴,等.CO2分压对油管钢腐蚀产物膜的影响[J].石油机械,2004,32(4):13-14;36.

Zhang Qing, Li Quanan, Wen Jiuba,et al.Effect of CO2partial pressure on corrosion scales of tubular steels[J]. China Petroleum Machinery, 2004, 32(4): 13-14; 36.

[16] 陈东,柳伟,路民旭,等.CO2分压对N80钢腐蚀产物膜保护性能的影响[J]. 北京科技大学学报,2007,29(3):288-292.

Chen Dong ,Liu Wei, Lu Minxu,et al. Influence of CO2partial pressure on the protection property of corrosion scale formed on N80 steel[J]. Journal of University of Science and Technology Beijing, 2007,29(3):288-292.

[17] Hesjevik S M, Olsen S,Statoil Arkitek Tebbels. Corrosion at high CO2pressure[J]. Corrosion,2003(10):345-357.

[18] 胡建春,胡松青,石鑫,等. CO2分压对碳钢腐蚀的影响及缓蚀性能研究[J]. 青岛大学学报:工程技术版,2009,24(2):90-96.

Hu Jianchun,Hu Songqing,Shi Xin,et al. Dynamic corrosion behaviours of tubing steels in simulated oilfield H2S/CO2environment[J]. Journalof Qingdao University(E&T), 2009,24(2):90-96.

[19] 曹楚南.腐蚀电化学原理 [M].3版. 北京:化学工业出版社, 2008.

(编辑 王亚新)

Effect of CO2Partial Pressure on CO2Corrosion of X70 Steel at Multiphase Flow

Cui Mingwei1, Feng Ziyan1, Han Jianhong1, Cao Xuewen2

(1.Research Institute of Shaanxi Yanchang Petroleum (Group) Company Limited, Xi’an Shaanxi 710075,China;2.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum,QingdaoShandong266580,China)

X70 steel; Multiphase flow; CO2corrosion; CO2partial pressure; Temperature

1006-396X(2015)02-0062-07

2014-10-09

2015-03-12

国家自然科学基金项目(51006123)。

崔铭伟(1983-),男,博士研究生,工程师,从事油气田地面集输研究;E-mail:cuimingwei1@163.com。

TE980.43; TG172.3

A

10.3969/j.issn.1006-396X.2015.02.013