板材液压成形专利技术综述

2015-11-23刘娇姣

刘娇姣 周 静

(国家知识产权局专利局专利审查协作湖北中心,湖北 武汉 430070)

随着成形设备及相关控制技术的发展,以流体作传力介质的液压成形技术在国外发展迅速,广泛应用在汽车制造业,并开始在其他工业领域引起人们的重视,前景十分广阔。我国液压成形技术发展较晚,自我国江阴拖拉机厂采用这种方法生产出第一件产品—油底壳后,众多大学也纷纷开始理论研究并运用于实际生产中。

本文通过对液压成形相关专利文献进行统计分析,以揭示板料液压成形专利技术的现状,为板料液压成形技术的发展提供参考。

1 专利数据来源

板材液压成形专利文献样本选自中国专利文摘数据库(CNABS)和德温特世界专利库(DWPI)。以专利申请时间为对象,从1965年开始统计,至2014年为止。在中国专利文摘数据库中,采用板材液压成形的分类号B21D26/021,为了保证数据完整,也采用纯关键词检索,总共获得专利529篇,经过筛选后选择其中的172篇作为中文专利分析对象;在外文专利文摘数据库中,采用B21D26/021分类号检索并合并之后获得525篇专利,经过筛选后选择其中的425篇并将其作为外文专利分析对象。

2 板材液压成形国内外专利申请情况

2.1 专利申请趋势

图1为板材液压成形技术在华和全球申请量随时间分布情况。在20世纪50年代,国外就提出了橡皮囊液压成形技术,并进行了专利申请,但是年申请量一直处于较低水平,随着技术积累和研究的深入,从1990年开始,液压成形技术在国外申请量突飞猛进,并且在长达15年内一直保持较高水平。

由于技术封闭,国内一直到1987年左右才开始对液压成形技术进行研究并申请专利,但是由于研究人员较少,也并未对这一新兴技术产生重视,所以液压成形技术并未得到太大突破。自2001年,随着中国加入世界贸易组织,全民族的知识产权意识得到提升,另一方面,大量国外先进技术被引进,出于保护本土民族企业的需要,也为了打破国外企业的技术壁垒,2002-2013年,板材液压成形技术在中国的专利申请量出现了大幅度增长,并在2010年之后几年内均超越了全球专利申请量[1]。

图1 板材液压成形申请量分布

2.2 国内外重要申请人比较

2.2.1 国内重要申请人

如图2所示,国内申请量最高的申请人是哈尔滨工业大学,其次是福特环球技术公司和北京航空航天大学,可以看出国内的液压成形技术研究主要集中在高校。并且由于国外技术发展成熟,并且为了涉足中国这个巨大的市场,很多国外公司纷纷来华申请,如福特环球技术公司,其从2008-2014年期间连续都有在华申请。然而,从申请人统计结果中可以看出,国内公司申请量较少,表明液压成形技术在产业中的应用并不多,这可能是由于技术掌握不够成熟、设备制造难、成形精度差、未带来显著的经济效益等多方面原因造成的[2]。

图2 国内重要申请人分布

随着全球信息共享更加快捷,国内高校能够在前人研究的基础上更加有的放矢地开展研究,选择更加适合国内企业和行情的研究方向。高校的研究不仅有利于国内技术的发展和进步,也对企业上的广泛应用提供重大的理论支持。

2.2.2 国外重要申请人

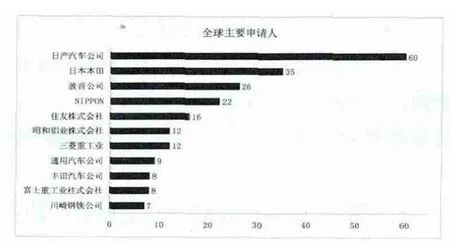

如图3所示,国外申请中日本申请量占据了总申请量的50%,是排在第二位的德国申请量的三倍。如图4所示,国外申请人中排名第一位的是日产汽车公司,排名前十位的申请人中有三个是日本公司,且前十位申请人主要来自于汽车公司以及航空航天领域,汽车车身复杂构件以及航空航天零件成形工艺复杂,精度要求高,并且随着汽车行业和航空航天领域占据市场份额越来越大,为了降低成本,大公司纷纷将液压成形技术投入生产[3]。

如图5所示,对比全球申请量和日本申请量,二者发展趋势大致相当,可见日本在该技术领域的发展首屈一指,其研究对全球整体申请量以及其他国家的申请数量和发展趋势有着深远的影响,国内企业可以对其研究重点加以借鉴。

图3 液压成形技术在全球申请量分布

图4 国外重要申请人分布

图5 全球申请量与日本申请量对比图

3 板材液压成形的主要应用及代表专利

板材液压成形技术分支较多,现对几种典型专利进行介绍。

3.1 板材对向液压拉深技术

在板材液压成形中,应用最广泛、技术最成熟的是对向液压拉深技术。其成型过程如下:首先将板材放置于凹模上,压边圈压紧板材,使凹模型腔形成密封状态。当凸模下行进入型腔时,型腔内的液体由于受到压缩而产生高压,最终使毛坯紧紧贴向凸模而成形。

2006年7月,哈尔滨工业大学申请的专利CN1903474A涉及一种可以提高板材零件成形极限所使用的加工装置及加工方法,其针对高径比大、成形极限高的复杂零件难于成形的问题,加工方法依次包括向容腔内注入流体介质、放置板材坯料、施加压边力、控制凸模下行进行加压的过程,如图6所示。使用该装置及方法能进一步提高板材零件成形极限,实现通过一道工序成形高径比更大的复杂板材零件,从而提高效率及零件质量,利于推广应用[4]。

图6 专利CN1903474A附图

3.2 板材成对液压成形技术

板材成对液压成形是德国20世纪90年代后期提出的一种板材成形新工艺。因成形液压力较高,又称为板材内高压成形,简称HBU。板件成对液压成形时,首先将叠放的两块平板毛坯放置在上下凹模中间,压边后充液预成形,边缘切割,对边缘采用激光焊接技术焊接。然后,在两板间充入高压液体,使其贴模成形,这种成形属于内高压成形,适于成形腔体零件。

2011年11月,哈尔滨工业大学申请了专利CN102357584A,涉及一种双层板材成对胀形成形的方法,其将模具的法兰区外围加工后只保留内圈较窄的凸台;将板材叠放在模具间,设置好介质通道;合模后,对板材施加压边力使板材密封;将压力介质通入板材间使板材发生胀形;成形后,释放压力介质,得到零件。该发明的模具法兰区与板材的直接接触区域面积小,板材向模具型腔流动阻力小,解决了现有的双层板材成对胀形时法兰区材料受到较大摩擦力,材料流动困难的技术问题。

图7 专利CN102357584A附图

3.3 多点无模冲压拉深成形技术

模具成形方法生产效率高、加工件的精度高、适合大批量生产,多年来一直占据着主导地位。但缺点是产品稍作改变后模具需要重新设计更换,随之应运而生了一种板材多点无模成形机,即通过一系列由一个个小液压缸独立控制的、形状可实时变化的离散单个点模来代替传统模具。它可以实现一机多用的构想,节省模具制造时间和费用,加速产品的更新换代,特别适用于大型板材的三维成形。

2008年8月,吉林大学的专利CN101342558A,采用分块式多点调形装置制备了具有三维曲面的板材。2012年6月,韩国申请的专利KR20130136803A采用多点无模液压成形技术制备了外形复杂的汽车覆盖件。

3.4 其他板材液压成形创新技术

随着板材液压成形技术的飞速发展,为了满足更多零件的制备需求,越来越多的其他成形技术被融入到板材液压成形中,并且带来了很好的成形效果。1994年9月,瑞典ELECTROLUX AB公司申请的专利SE9403164A,采用激光加热和液压加压的方式共同实现对板材的成形,省去了模具的制造成本,同时也节省了板材的加热时间。2010年11月,安徽工业大学申请的专利CN102139304A中,采用了点阵自阻电加热板料温热充液拉深成形方法,通过变化凸缘各质点温度调整加热点流动应力实现凸缘上金属质点流动的不同步控制金属流动,达到提高板料极限拉深比的目的。

图8 专利CN102139304A附图

4 总结

近年来,随着汽车、飞机、电子和环保行业的发展及减重等方面的要求,德国、日本和其他欧美、亚洲国家在汽车管类零件和板类零件的液压成形方面取得了重大突破和广泛应用。

总体来看,我国液压成形技术起步较晚,尤其是在新产品开发、专用设备研制方面。我国在研发方面已有了一定的基础和人才条件,但是应该多与发达国家交流,以缩小差距。

目前板材对向液压拉深技术发展时间最长,且其在复杂、精密零件的制备方面有着巨大的优势,国内由于设备的原因而发展受限制,国内的高校在这方面的研究要多于并且早于公司和企业,所以为了充分发展和利用这一先进技术,企业应加强与高校之间的合作,以便更快地实现板材液压成形的产业化。

[1]李涛,等.先进板材液压成形技术及其进展[J].塑性工程学报,2006(3):17-20.

[2]Peter Mett.液压成形的未来对内高压成形的新的工艺方法应用可能性的展望[J].现代金属加工,2006(5):72-75.

[3]谭晶,等.液压成形技术的最新进展[J].锻压机械,2001(2):32-34.

[4]直妍,等.液压成形技术及其新进展[J].热加工工艺,2004(12):43-45.