不锈钢管自动停机装料冷轧管机的研发*

2015-11-22颜运强

□ 方 健 □ 颜运强

宁波东重机械有限公司 浙江宁波 315032

不锈钢管自动停机装料冷轧管机的研发*

□ 方 健 □ 颜运强

宁波东重机械有限公司 浙江宁波 315032

自主开发了不锈钢自动停机装料冷轧管机,采用冷轧机的坯管自动测长上料装置,可在上料阶段自动测量坯管长度,通过PLC控制停机、装料、轧制、管坯内壁注入润滑油,实现了轧制过程的全自动化,可提高生产效率20%以上。同时改变传统轧机一人一台的传统操作模式,实现一个工人操作6台以上冷轧机,节省人工成本70%以上。

不锈钢 自动停机装料 冷轧管机 自动测长

不锈钢冷轧管材具有耐蚀、耐热、耐低温及良好的加工性等优良性能[1],不锈钢产品以其卓越的功能性与结构性集于一身[2],广泛用于石油化工、港口、汽车及轨道交通等行业。用冷轧方法可有效轧制包括高合金、塑性差的各种钢管和有色金属管,生产薄壁、极薄壁和内外表面无划痕的优质管材[3]。经冷轧后管材具有的优点:管材组织晶粒细密,机械性能和物理性能优越;冷轧管机对于原始管坯壁厚偏差的纠偏能力强,几何尺寸精确,表面光滑[4];每道次变形量可达 70% ~90%;采用冷轧法生产管材可大量减少热处理、酸洗、打头、矫直等中间工序,减少了材料、电能及人力的消耗;冷轧工艺可使材料利用率超过95%(冷拔为70%~80%),加工延伸率可达200%~1 000%(冷拔为110%~150%)。我国是无缝管生产大国,2012年无缝管产量已达2 819.7万吨,占世界无缝管产量的1/2,其中采用冷轧(拔)生产的管材约占无缝管总产量的20%。但目前我国冷轧管机普遍存在效率低、单位产量能耗大、产品质量差等不足,且大多采用停机上料模式,即生产一根管子后,须停机、装料,再开机轧制下一根管子。

随着电气技术的发展,目前先进的冷轧管机都采用交流伺服电机传动,轧制过程可实现连续上料和轧制,轧制过程由计算机程序控制,实现自动化操作。本文开发的不锈钢管自动停机装料冷轧管机采用了光电一体化技术,是对传统冷轧管机的技术升级[5]。

1 自动停机装料冷轧管机工作流程

该设备工作流程如下。

(1)主机电源启动,送进小车顶门自动打开,同时管坯送进小车快速退回至床身后限位位置。

(2)启动自动推料装置,将管坯快速送至送进小车前面的床身内。

(3)送进小车顶门自动闭合,并快速前进至管坯尾部一段距离 (根据金属管端测距仪测定每根管坯的长度计算)。

(4)开启主机,回转送进机构工作,冷轧管机轧制管坯。

(5)通过程序设定,定时启动润滑油泵向管坯内壁注入润滑油。

(6)成品管轧制完毕,自动启动成品管快速拉出装置,将成品送到成品料槽。

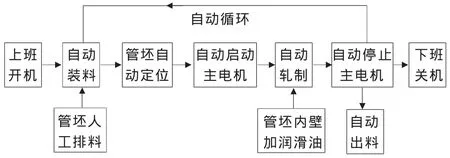

(7)当管坯轧制至床身的前限位位置时,主机停止送进工作,主电机以一定的速度降速,直至完全停止,接着再重复步序(1)的工作,周而复始,实现轧制工作的自动化。自动停机装料冷轧管机工作流程如图1所示。

▲图1 自动停机装料冷轧管机工作流程

2 自动停机装料冷轧管机主要结构组成

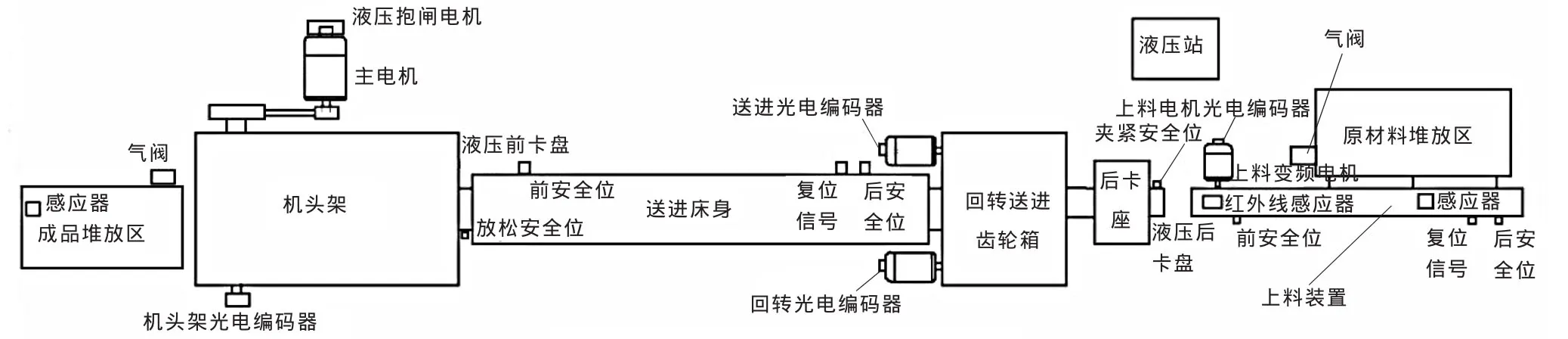

自动停机装料冷轧管机由上料装置、回转送进齿轮箱、机头架、送进床身及管坯送进小车、液压系统、光电控制系统等组成,其布局如图2所示。

▲图2 自动停机装料冷轧管机布局

(1)上料装置。它位于轧机回转送进机构后部,包括管坯台架、推管装置。管坯台架用于存放一定数量的待轧管坯,台架面带有斜度,可使管坯沿轧制线方向滚动,靠近轧制线处设有挡板,通过自动翻料机构将管坯拨入推管装置。用减速电机带动推管装置,通过顶管把管坯推入床身管坯小车的前端,使管坯小车直接顶着管坯前进。

(2)回转送进齿轮箱。它位于上料装置与送进床身之间,采用直流或交流伺服电机驱动。轧管时,当套在芯棒外的管坯处于滑道的回转送进段的一瞬间,向前送进一段距离,即送进量,同时与芯棒一起转过一个角度,即回转角。这两个动作由主传动系统中的曲柄在一个有限转角范围内完成,并通过轧机回转、送进电机及齿轮传动系统实现。控制电机回转和送进动作的信号来自于偏心齿轮传动装置上的高分辨率编码器。

(3)机头架。它位于床身前部,由机座箱、机架体及调整装置等组成,通过销轴与连杆的一端相连,偏心齿轮带动连杆的拉动机架实现往复运动,机架的上下轧辊轴上各装一个齿轮,并与主机座上的齿条啮合,机架移动时,上下轧辊产生同步相反方向的旋转运动,完成管坯的轧制。

(4)送进床身及管坯小车。它的前端与机头架相连,后端与回转送进齿轮箱连接,中间依托床身,将回转送进齿轮箱所产生的间歇回转运动直接传到主机头轧制区,实现冷轧工艺规定的轧管生产。送进床身为一槽型焊接构件形成的箱型滑轨,传动丝杆、回转轴、管坯小车都在其内运动,并与回转送进齿轮箱组成一体,实现管坯的定量送进和转动。两根传动丝杆水平置于送进床身内,两端装有轴承支座,通过丝杆传动,带动管坯小车送进或快速退回,使管坯小车退回到送进床身后的限位位置。回转轴为一根带长键槽的长轴,其作用是在丝杆送进管坯的同时,将回转运动传给管坯小车,使管坯实现回转运动。

管坯小车为一个带滑道的小箱型结构,由双丝杆带动,车上安装由液压控制的顶块装置,停机送管坯时,顶块装置打开,管坯通过管坯小车送入床身,然后顶块装置自动闭合。当管坯轧制时,管坯小车通过顶块间歇地推动管坯进入到主机头轧制区进行轧制。

(5)液压系统。它由油箱、冷却器、过滤器、回油过滤器、空气滤清器、加热器及液位、液温检测及显示元件等组成,主要为保证系统正常工作并提供清洁、符合系统使用要求的工作介质。主泵装置由恒压变量泵-电机组、压力继电器等组成,为系统提供恒定的压力油源。控制阀座由阀块、各类方向阀、流量阀等组成,满足冷轧管机的工作及调节轧制过程中各液压缸的动作控制要求。

(6)光电控制系统。该装置主要由电气控制系统和高分辨率编码器组成,它的主要功能为:① 使用直流调速系统实现主机的无级调速,并设有联锁保护,以保证设备安全正常地运行;②控制回转与送进动作,确保回转送进运动与工作机架往复运动的耦合;③送进量、回转角度采用全数字调节,直观、方便;④ 送进小车在前、后极限位置均设有限位保护,防止小车越程。为了方便操作,在设备操作处设置操作台,布置轧机开动、停止、紧急停止、调速、工艺润滑泵启动及停止、送进小车快速前进及后退按钮。

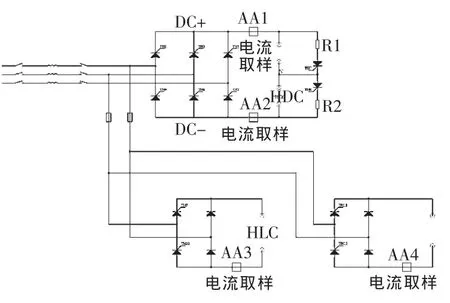

▲图3 主回路原理图

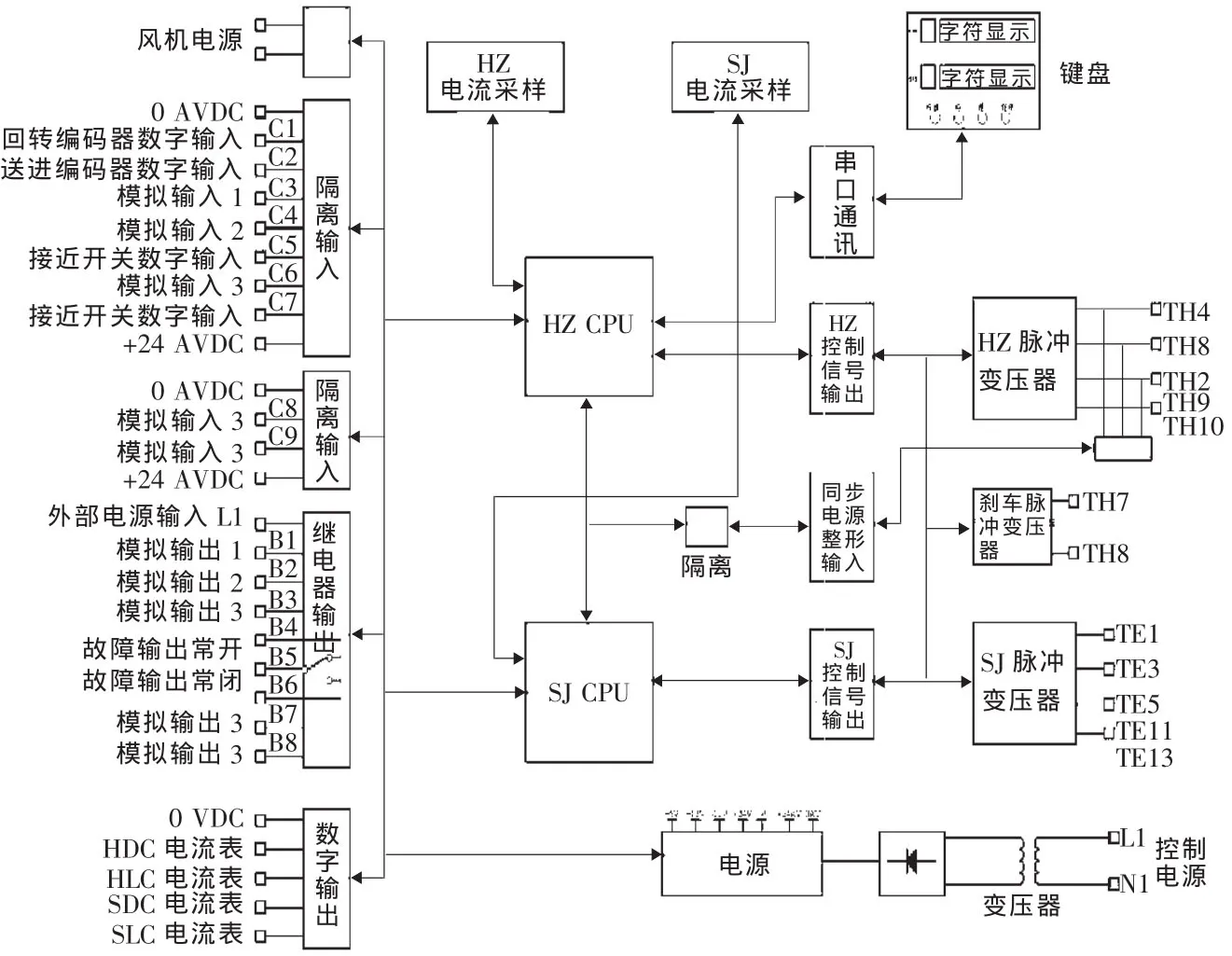

▲图4 PLC控制流程图

3 实现自动循环的光电控制系统

自动停机装料冷轧管机是在传统轧机的基础上,采用PLC、传感器、红外感应器、变频电机、变频器、编码器等光电控制系统及编程软件,使电气控制系统获取信号,发出工作循环的各项指令,通过液压系统控制液压缸完成相应的动作,光电控制系统如图3、4所示。

(1)PLC。它接收传感器、红外感应器及编码器发送的信号,通过运算处理,发出执行指令,控制变频器、液压控制阀等元件,使执行机构(如变频电机、液压缸)产生相应的动作。

(2)传感器。它配合PLC检测坯管卸载到上料装置的情况,当上料装置没有坯管时,传感器发出信号到PLC,经处理后发指令使管坯从堆放区翻到上料架中。

(3)电流取样。它对直流电机(主电机)的电枢电流进行随机抽取,再通过PLC的分析、对比,从而实现对主电机的速度控制。

(4)由红外感应器、变频电机、编码器等组成的管坯长度检测系统。上料变频电机驱动链轮、链条,带动坯管前移到红外感应器的位置,红外感应器发出信号,该信号传递给PLC,PLC输出中断信号给上料变频电机并使其停止运行,光电编码器输出累计的脉冲信号给PLC,计算出上料变频电机的动力输出轴运行距离,由于红外感应器与测长起始点之间的距离为固定值,红外感应器与测长起始点之间的距离减去上料变频电机的动力输出轴运行的距离即为坯管的实际长度。

(5)冷轧机的坯管自动测长上料装置。可在上料阶段对坯管长度自动测量,与冷轧机上料装置连接的送进床身在轧制的送进阶段可使坯管连续送进,从而实现冷轧机的不间断全自动化生产。

4 结束语

该设备可实现轧制成品不锈钢管的外径尺寸为30~60 mm,尺寸公差可达±0.02 mm,壁厚公差±0.05 mm,表面粗糙度0.8μm,冷轧管机轧制速度达到100次/min。通过PLC控制停机、装料、轧制、管坯内壁加润滑油的全过程,实现了轧制过程的全自动化,提高生产效率20%以上。同时改变传统轧机一人一台的传统操作模式,可实现一个工人操作多台(6台以上),节省人工成本70%以上。

[1]李伟华,阎秋生,高伟强.不锈钢表面加工的现状与发展趋势[J].机械制造,2009(5).

[2]王春晖.北仑不锈钢制品产业发展刍议[J].宁波工程学院学报,2005(5).

[3]朱俊.中国不锈钢管材的应用与市场前景[J].金属世界,2011(1).

[4]魏玉鹏.冷轧带钢热处理工艺的研究与实践[J].科技创新与应用,2012(20).

[5]阎雪峰,闫菲菲,周红兵,等.我国冷轧管机的现状及发展趋势[J].重型机械,2010(3).

(编辑 丁 罡)

The independent developed cold reduction mill with auto-stop and auto-loading functions for stainless steel tube is equipped with an auto-loading device that can measure the length of blank tubes at the feeding stage automatically,stop the mill by PLC control,load&roll the tubes and lubricate the internal walls of pipe blanks to realize a fully automated rolling process while improving the productivity by more than 20%.In addition,the traditional operating mode,i.e.one person operates one mill may be enhanced to the new mode i.e.one worker can operates over 6 cold rolling mills,that can save the labor costs by more than 70%.

Stainless SteelAuto-stop&Auto-loading Cold Reduction MillAutomatic Length Measurement

TH122;TG333.8

A

1000-4998(2015)03-0005-04

*科技部科技型中小企业技术创新基金项目(编号:12C26213313101)

宁波市江北区工业科研攻关项目(编号:2013A0117)

2014年9月