圆柱磨浆机的最新创新技术

2015-11-22郝永涛徐红霞

郝永涛徐红霞

1山东省造纸工业研究设计院 山东 济南(250100)2滨州化工集团安通有限公司 山东 滨州(256619)

在制浆造纸过程中,磨浆机是主要的耗能设备之一。其磨浆方式、型号、工作原理、结构设计、安装水平、装配水平等的高低,与磨浆效率、磨浆质量、维修效率及质量有着密切的联系。

1 圆柱磨浆机的创新技术

1.1 双磨区圆柱磨浆机

目前,制浆造纸领域广泛使用的磨浆机包括双盘磨浆机和锥形磨浆机两种,图1展示了磨浆机磨浆区的受力模型,两侧阴影部分分别表示动磨片和定磨片,由受力模型进行初步分析可知:(1)在双盘磨浆机的磨浆区中,纸浆沿离心力作用的方向流动,磨浆区的线速度从中心向外圆是从小到大变化的,这将导致磨浆质量不均匀;(2)在锥形磨浆机的磨浆区中,由于磨盘有锥度,纸浆流动的方向随着离心力的分力作用而不断变化,锥度越接近于90°,则纸浆流动方向越接近于离心力的方向,其磨浆质量相对于双盘磨浆机有一定的提升,但是仍然达不到令人满意的效果,此外锥形磨浆机的工作稳定性也是让人困扰的一大问题[1~3]。

磨浆质量是评判磨浆机的标准之一,除此之外磨浆效率和空载能耗也是衡量磨浆机的重要经济技术指标。

其中,磨浆效率是指磨浆有效功率与总功率之比:η=Pe/P×l00%,公式中Pe为磨浆有效功率消耗(kW),P为磨浆总功率消耗(kW),磨浆时所消耗的有效功率决定于磨盘的接触面积与转速。磨盘的接触面积越大,转速越高,则消耗的有效功率就越大。所以,要想提高磨浆效率η可以从增大磨盘的接触面积去着手。

从磨浆机运转试验能够得到空载能耗公式:P1=k×n3×R5,式中P1为空载能耗(kW),k表示液体密度和局部摩擦力的系数,受磨浆机和纸浆类型的影响而变化,n为磨盘转速(r/h),R表示磨盘转子半径(m)。由此,不难发现:在同样的磨浆能力下,如果转子半径R越小,那么空载能耗P1就越小,这也是磨浆机的一个改进思路。

图1磨浆机的受力模型

图2具有双磨区的圆柱磨浆机的结构

在此,克服现有技术的缺陷,提供一种具有双磨区的圆柱磨浆机,磨浆质量高并且磨浆状态稳定,提高了纸浆的性能,并且与传统的双盘磨浆机和锥形磨浆机相比,磨浆效率高,在同样的磨浆能力下,空载能耗大幅度降低,经济效益显著。如图2所示,具有双磨区的圆柱磨浆机包括:机架、转子、机壳、进浆管、出浆管、驱动轴、进给传动机构及磨浆机构。其中,机架用于转子的支撑和密封以及磨浆后的纸浆排出,转子用于输入纸浆和传输磨浆动力,机壳与进给传动机构的输出端连接,驱动轴连接提供动力的电机;磨浆机构包括:若干安装于转子上的用于形成圆柱形磨浆区的动磨片、与机壳固定连接的轴向移动斜面、定磨片及定磨片移动滑块,轴向移动斜面与定磨片移动滑块之间设有使定磨片发生径向运动的滑板。本设备中,为了保证纸浆的性能和品质,凡是与纸浆接触的部件均采用不锈钢材质制成。

进给传动机构由电机减速箱、锥齿轮转向箱、涡轮丝杆机等组成,通过涡轮丝杆机的丝杆产生轴向运动,推动机壳移动,然后通过轴向移动斜面使定磨片移动滑块在径向运动,进而将径向运动通过滑板传输给定磨片,从而实现精确调整定磨片和动磨片之间的间隙。

为了实现更好的磨浆效果,定磨片和动磨片均匀分布于转子的外圆周面上,在轴向按照左斜和右斜齿纹分布两组,每组数量为6片,形成两个圆柱形磨浆区,纸浆从中间向两端流动。进一步地,在两个圆柱形磨浆区之间设有纸浆分配腔。

为了有效地防止纸浆和水的泄露,在转子的两侧还设有轴密封装置,优选采用密封水输入的盘根密封箱,不但起到优良的密封效果,而且密封水能够有效降低密封区域的温度,防止设备过热。具体来说,轴密封装置的水封水流量为0.5~6L/min,水封水压力高于进浆压力0.05~0.2MPa,水封水温度不大于20℃。两个出浆管对称地设置于机壳的两端,出浆管与对应的圆柱形磨浆区之间设有导浆口,从而保证稳定出浆。

驱动轴与电机连接以提供动力,一般采用电机直接驱动即可,也可以根据磨浆工艺要求在驱动轴与电机之间设置一减速箱,以降低主机的转速。

此外,为实现机电一体化,本磨浆机还包括电气控制机构,包括:PLC电脑程序控器以及变频调速器,同时配备DCS接口和各种安全保护接口,使机械与电气实现完美结合,提高可操作性[4]。

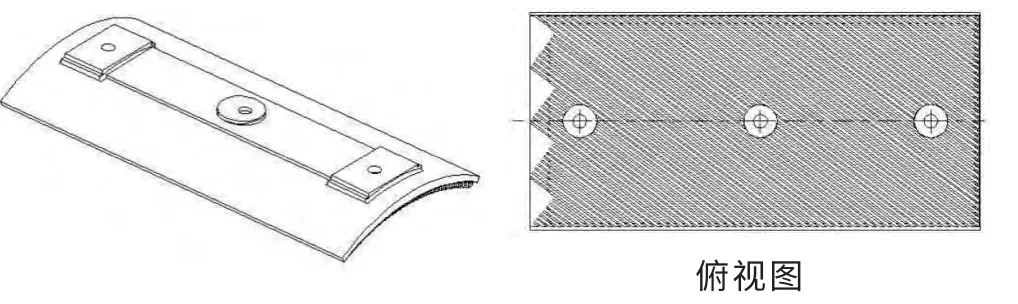

1.2 磨浆机磨片

造纸磨浆用的磨浆机中的磨片根据其运动方式分为定磨片和动磨片,在磨浆时主要依靠定磨片和动磨片之间的相对运动,对浆料进行研磨,因此,磨片对磨浆质量产生重要的影响。如图3、图4所示,目前使用的动磨片和定磨片都是由6片带齿的弧形片对合而成一圆形筒,圆形筒状的动磨片在圆形筒状的定磨片内转动,由动磨片外表面上的齿与定磨片内表面上的齿对浆料进行研磨。

构成磨片的带齿的弧形片通常由耐磨合金钢直接浇注而成,浇注时弧形片易产生变形或存在误差,使6片弧形片无法装配对合而成圆形筒状的定磨片或动磨片,造成大量的弧形片报废,浪费生产成本,而且装配时需要花费大量时间匹配弧形片,装配效率低。另一方面,因弧形片上的齿宽仅2mm,齿槽宽仅3mm,齿槽深仅8mm,因此,浇注成型时齿易断,齿槽易被堵塞;同时,因弧形片产生的变形,即使对合装配成了定磨片和动磨片,因定磨片和动磨片之间的间隙不同,也影响磨浆质量甚至无法相互配合进行磨浆。受这些因素的影响,目前的磨片制造装配方式,其产品合格率仅有30%。

图3现有磨浆机的定磨片

图4现有磨浆机的动磨片

图5定磨片与动磨片

在此,提供一种磨浆机磨片及其加工方法,改变现有加工装配磨片的方式,使产品合格率和装配效率大大提高。如图5所示,磨片均采用离心铸造直接形成一圆筒,然后在圆筒上进行相应的车加工,通过数控滚齿机滚齿后再根据实际安装尺寸对磨片进行线切割,形成符合装配要求的磨片。这样形成的磨片可避免变形,装配方便快捷,装配效率大大提高,产品合格率可达98%。同时,形成的齿保持一致,可以良好配合进行磨浆,提高了磨浆质量。

定磨片与动磨片加工时的区别在于,定磨片需要在圆筒外表面进行车加工,形成用于装配的多个平台,在圆筒内表面滚齿;而动磨片在圆筒内表面进行车加工,形成用于装配的多个平台,在圆筒外表面滚齿,滚齿后再根据实际安装尺寸对磨片进行线切割,形成符合装配要求的磨片[5]。

1.3 磨浆机底座

现有技术中磨浆机下的安装底座通常为对称设置的两个,分别设置在磨浆机的两端底部位置,用于支撑磨浆机。为保证磨浆机安装后可以良好的运行,两个底座通常要同时加工,保证每个底座的水平度;而且在对两个底座进行水泥浇注固定时,也必须保证两个底座水平等高,位置一致,这使得底座的安装调试较困难,需要花费较长时间才能将两个底座调整固定在一致位置。

在此,提供一种磨浆机底座,使底座可以快捷地调整为水平等高,安装调试方便。

图6磨浆机底座

如图6所示,磨浆机底座为一体铸造成型,底座包含一底板,底板的上表面设置有两个承重座和两块连接板,两个承重座设置在底板的两端,由两块连接板连接为一体。两块连接板平行,并由多块筋板连接,对连接板起加强作用。承重座、连接板、筋板的上表面加工为保持在同一平面上。

浇注固定底座时,仅需使其上表面保持水平即可,避免了采用两个底座时,需要调整每个底座的上表面保持水平,并且还需要调整使两个底座的上表面在保持水平的同时又要在同一高度,调整费时、困难。每个承重座的四个角位置分别对称地设置有安装耳,每个安装耳上设置通孔,用于与磨浆机固定连接。安装耳的上表面与承重座的上表面在同一平面上。

为尽量节省材料,承重座也为中空的壳状结构。中空部中设置有起支撑作用的垫块。

底座整体为轴对称结构,使安装时不需要考虑底座的安装方向。

磨浆机底座为一整体的底座,加工时水平度易于保证;整体底座在固定安装时,可以快速地调整为水平等高,使底座安装调试方便快捷,提高了底座固定安装的速度[6]。

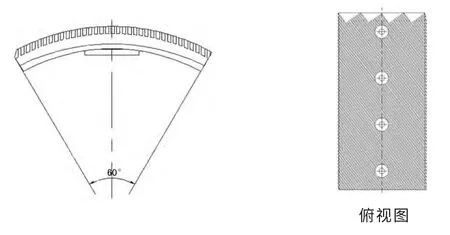

1.4 磨浆机筒体

磨浆机筒体内组装有定磨片,通过定磨片与其内部动磨片的相对运动对物料进行磨浆。磨浆机筒体因需要固定定磨片,因此,对其加工工艺要求较高,目前,磨浆机筒体采用的是拼焊结构,加工时工艺步骤多,焊接产生的变形较大,造成定磨片安装困难或安装定磨片后,定磨片与动磨片之间的间隙不同,影响磨浆质量及磨浆机使用寿命。在此,提供一种磨浆机筒体,变形量小,不影响组装定磨片。

如图7所示,磨浆机筒体件即一半筒体的示意图,该筒体件整体铸造而成,呈半圆环体,并铸有安装通孔,用于安装定磨片,外表面铸有一体成型的加强筋,内表面铸有一体成型的多个安装平台,具有良好的平面度,用于与定磨片贴合,使定磨片固定。

筒体件的两个轴向边沿为一带有平面对接面的对合沿,对合沿上设置有多个组装孔,两个筒体件合拢后可构成一个完整的圆环体,通过组装孔组装为筒体。

两个筒体件由同一铸模铸造而成,尺寸一致,加强筋、安装平台与筒体件一体铸造成型,避免了焊接变形,可以良好的对合形成筒体,使对合后形成的筒体为一规则的圆环形,不影响其内部安装的定磨片工作。

筒体件为整体铸造,变形小,工艺步骤得到了简化,可以保证组装定磨片后的精度要求,使定磨片与动磨片之间可以良好地配合运动进行磨浆,提高了磨浆质量及磨浆机使用寿命[7]。

图7磨浆机筒体

1.5 磨浆机排污管

磨浆机在磨浆时会产生一部分废渣料,需要通过排污管排出。现有磨浆机的排污管通常是由传动端机架支撑,直接焊接于传动端机架上的圆筒上,并与该圆筒贯通,通过圆筒可将磨浆区产生的残渣料导出。由于排污管是采用焊接的连接方式,焊接时易使圆筒产生变形,并且焊接后不易拆卸,无法对排污管进行清理。在此,提供一种磨浆机排污管,可与圆筒方便快捷的连接,其安装对圆筒影响小,易于拆卸,且易于清理。

图9与排污管连接的圆筒

如图8、图9所示,排污管一端为连接端,连接端为具有外螺纹的一段管,用于与传动端机架上设置的圆筒螺纹连接。

排污管上具有一折弯,可改变其内的残渣料流向,将磨浆区产生的残渣料导出并顺利通过排污管排出。传动端机架上设置的圆筒上设置一段内螺纹管,与排污管连接端的外螺纹相配合实现螺纹连接。内螺纹管可贯通至圆筒上可容纳纸浆的容腔中,圆筒上还设置有贯通至该容腔的导料管。

磨浆机排污管与传动端机架上的圆筒相连接的一端具有外螺纹,传动端机架上的圆筒上设置一内螺纹管,使排污管可与圆筒实现螺纹连接,安装、拆卸方便快捷,其安装无需焊接,对圆筒不产生变形影响;且排污管可随时拆卸,易于清理[8]。

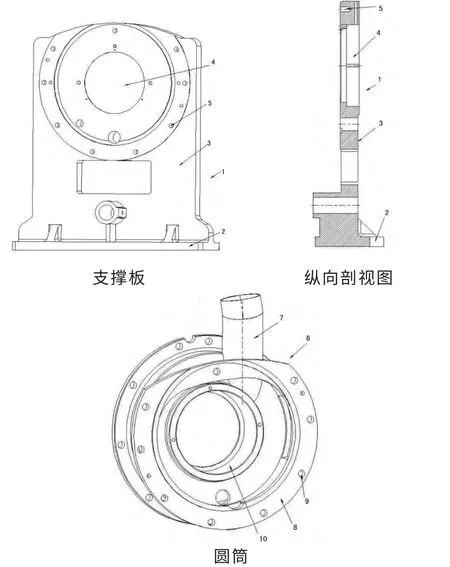

1.6 磨浆机机架

1.6.1磨浆机进浆端机架

现有技术中,磨浆机进浆端机架包括支撑板,支撑板上焊接一圆筒,圆筒上设置导料管用于进料,圆筒与支撑板上的过孔贯通可容纳传动轴在其中自由转动。这种磨浆机进浆端机架在加工制造时,支撑板与圆筒焊接在一起,易产生焊接变形,影响传动轴的转动,而且焊接需进行退火等热处理工艺,使工艺步骤繁琐;另一方面,支撑板与圆筒焊接为一体时,体积较大,重量较重,增加了装配难度,影响装配效率。

在此,提供一种磨浆机进浆端机架,简化了加工工艺,装配效率高。

图10磨浆机进浆端机架的结构

如图10所示,磨浆机进浆端机架包括用于支撑传动轴转动的支撑板和带有进料管的圆筒。支撑板为一倒T形的板,其中,位于底部的是水平支撑板,与水平支撑板垂直的是垂直支撑板。垂直支撑板上设置有过孔,过孔的侧壁为阶梯状,用于安装轴承。过孔的周围设置一圈安装孔,安装孔为螺纹孔,可以通过螺栓与圆筒连接。

圆筒呈近似的圆形筒,其上设置一进料管用于进料,圆形筒两端为法兰,其中一个连接法兰上包含一圈与支撑板上的安装孔相配合的连接孔,连接孔为通孔,可以通过螺栓与支撑板连接。

连接法兰与垂直支撑板相接触连接的面均须加工处理,以保证支撑板与圆筒连接后接触较紧密。支撑板与圆筒连接后,圆筒的圆形筒与支撑板上的过孔贯通,可容纳传动轴。支撑板上的过孔中设置有轴承等部件,使支撑板可以支撑着传动轴的一端自由转动[9]。

1.6.2磨浆机传动端机架

图11磨浆机传动端机架的结构

如图11所示,磨浆机传动端机架包括支板、圆筒。支板为一倒T形的板,其中,位于底部的是水平支板,与水平支板垂直的是垂直支板。水平支板与垂直支板间设置加强筋。垂直支板上设置有过孔,过孔的周围设置一圈安装孔,安装孔为螺纹孔,可以通过螺栓与圆筒连接。垂直支板上部为弧形。

圆筒呈近似的圆形筒,其上设置一出料管用于出料,圆形筒两端为法兰,其中一个连接法兰上包含一圈与支板上的安装孔相配合的连接孔,连接孔为通孔,可以通过螺栓与支板连接。该连接法兰的上部为与垂直支板上部的弧形相配合的弧形。

连接法兰与垂直支板相接触连接的面均须加工处理,以保证支板与圆筒连接后接触较紧密。支板与圆筒连接后,圆筒的圆形筒与支板上的过孔贯通,可容纳传动轴。支撑板上的过孔的侧壁为阶梯状,用于安装轴承,使支撑板可以通过轴承支撑着传动轴的一端自由转动[10]。

磨浆机机架上的支撑板与圆筒通过螺栓等连接件连接,避免了焊接时产生的焊接变形,不影响传动轴的自由转动,减少了采用焊接方式时需进行的退火等热处理工艺,简化了工艺步骤。装配时,支撑板与圆筒通过螺栓连接,使安装更方便、快捷,提高了装配效率。

2 结束语

1)具有双磨区的圆柱磨浆机,磨浆质量高并且磨浆状态稳定,提高了纸浆的性能,并且与传统的双盘磨浆机和锥形磨浆机相比,磨浆效率高、空载能耗低、经济效益显著。

2)过去,动磨片和定磨片是由6片带齿的弧形片对合而成一圆形筒,浇注时易变形或存在误差,报废率高、装配效率低、齿易断,齿槽易堵塞、磨浆质量差。磨片均采用离心铸造直接形成一圆筒后,产品合格率和装配效率大大提高。

3)磨浆机底座由两个改为一体铸造成型。浇注固定底座时,仅需使其上表面保持水平即可,调整方便、快速、简单。

4)磨浆机筒体由两个筒体件组成,由同一铸模铸造而成,加强筋、安装平台与筒体件一体铸造成型,避免了焊接变形。对合筒体变形量小,工艺步骤简化,精度高。

5)磨浆机的排污管一端为具有外螺纹的一段连接管,用于与传动端机架上设置的圆筒螺纹连接。替代目前将排污管直接焊接于传动端机架上的圆筒上,解决了焊接变形、不易拆卸、清理不便的问题。

6)将磨浆机机架上的支撑板与圆筒由焊接改为螺栓连接,避免了焊接变形,减少了退火等热处理工艺,简化了工艺步骤。安装更方便、快捷,提高了装配效率。圆柱磨浆机属于高耗能设备,其结构的设计、工作原理的采用、设备的加工精度、安装水平的高低等与设备的运行、维护具有密切的联系。文中介绍的创新技术,是在生产一线中总结或者发明的,虽然已在小范围的生产中得到验证,还需要在行业中加以推广与应用,以得到更好的创新与完善。

[1]董继先,谷建功.新型圆柱磨浆机的结构及其性能试验分析[J].中华纸业,2006,27(6):51-53.

[2]董继先,谷建功.新型圆柱式磨浆机的研发[J].纸和造纸,2007,26(Z1):17-19.

[3]董继先,谷建功.一种新型圆柱式磨浆机的结构与性能分析[J].西北轻工业学院学报,2006,24(3):6-10.

[4]乐国培.具有双磨区的圆柱磨浆机;CN,201320021617.2[P].2013-07-31.

[5]杜罗生.磨浆机磨片;CN,201320022268.6[P].2013-07-31.

[6]戚川川.磨浆机底座;CN 201320022270.3[P].2013-07-31.

[7]戚川川.磨浆机筒体;CN,201320022187.6[P].2013-07-31.

[8]张建.磨浆机排污管;CN,201320022206.5[P].2013-07-31.

[9]蒋春雷.磨浆机进浆端机架;CN,201320022340.5[P].2013-07-31.

[10]兰晔.磨浆机传动端机架;CN,201320022443.1[P].2013-07-31.