上向分层采矿中光面爆破控顶技术的应用

2015-11-19李乐

李 乐

(河南神火集团有限公司, 河南永城市 476600)

1 工程简介

某矿区广泛发育有玲珑花岗岩,控矿结构属于东北向大断裂类型的次级东北向的韧性剪切带,主要矿石种类为黄铁娟英岩、糜棱岩,在矿石中,黄铁矿、自然金、黄铜矿、方铅矿、铜蓝是主要的组成部分,脉石矿物主要由白云母、方解石、石英构成,从内向外围岩蚀变分别为娟英岩化、黄铁娟英岩化、硅化、绿泥石化。围岩和矿体主要由闪长岩和娟英岩构成,矿岩稳固性良好。

2 主要的采矿方法

当前,该矿区三号矿脉是投入生产的主要矿脉,主要使用上向水平分层尾砂充填采矿方法开采。

采场沿矿体走向布置,矿块长度为21~31 cm,矿体的水平厚度为4~13 m,底柱的高度为5 m,高度为40 m,在采场外侧布置一条脉外人行井,在脉内布置一条留井兼作为充填泄水井和一条与上中段连通的脉内人行充填天井。采场面积控制在400 m2以内,分层回采高度控制在2 m以内,分层控顶高度不超过3.5 m。

主要回采工序有爆破、凿岩、通风、出矿、排险、溜井、清底、混凝土挡墙浇筑、填充、平场等[1]。使用7655气腿式凿岩机钻凿水平落矿浅孔,使用人工和铲运机进行出矿。根据此矿区的具体情况,通常18 d左右完成一个采充循环。水平炮孔的孔距设计为1.3 ~1.4 m,最低抵抗线为 0.6 ~0.7 m,按照 0.65~0.7的系数进行装药,交错排列炮孔,使用毫秒延期导爆管雷管、岩石铵梯炸药进行爆破。采场充填完成后,要保证充填面和顶板的高度在1.4 m左右,并在这个基础上根据设计要求对回采顺序进行设计,落矿分两次进行,首次落矿的高度为1.3~1.4 m,爆破结束后进行排险、通风和出矿,然后再次进行落矿。落矿高度为1.3~1.5 m,落矿结束后采场控顶高度要在3.5~4.5 m以下。经过一年的统计,中段年平均每月的采矿强度为8.26 t/m2。

为了提高采场的生产力,分别选择了几个采场进行了光面爆破控顶技术试验,在确保施工安全的基础上,尽可能的增大分层回采高度,降低在回采施工中清底、充填准备以及平场的时间,在不改变矿劳动组织基础上,提高采场生产能力[2]。

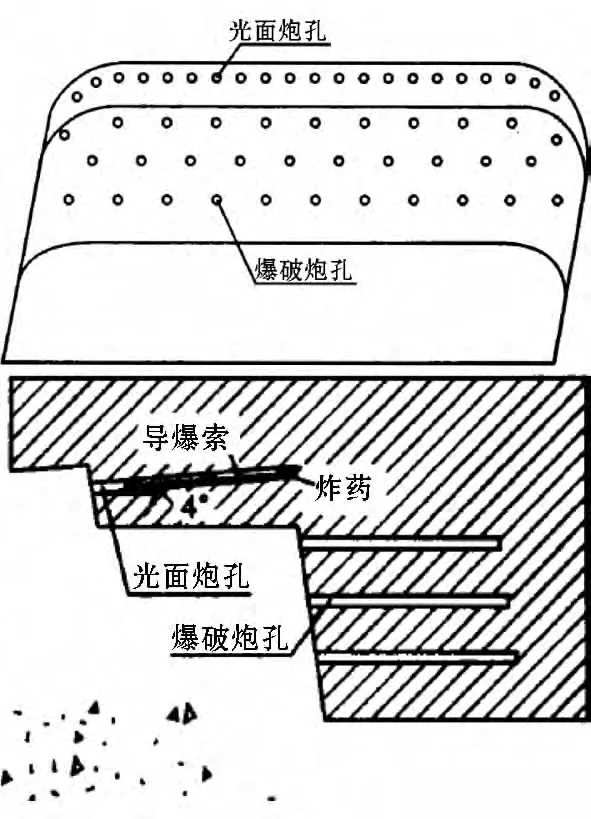

在使用光面爆破控顶技术施工的过程中,仍然使用原有的设备进行采场落矿施工,为了降低爆破施工破坏采场顶板,在采场顶板布置一排光面炮孔,以便提高顶板的稳定性,保证施工的安全,在进行分层回采二次压矿施工中,普通落矿炮孔要超前一排炮,且对前排普通落矿炮孔和后面光面炮孔同时进行凿岩爆破[3]。

根据采场矿石破碎程度和炮孔集中度确定光面爆破层的厚度,孔距为0.6~0.7 m,孔深为3 m,为了保证光面爆破的效果,要根据施工现场的具体情况对炮孔参数进行调整。在落矿孔爆破后,如果和顶板的距离过远,可以在光面孔布眼的过程中,对光面炮孔参数和装药量进行调整,或者在其下方布置落矿孔。

光面爆破使用不耦合、不连续的装药方式,将铵梯炸药分成数段,装药量为0.14~0.15 kg/m,使用导爆索起爆孔内装药,用火雷管引爆。尽可能的在相同的平面钻凿光面炮孔,从而保证爆破后顶板的平整性,通常设置3°~5°的炮孔仰角,两排炮孔衔接位置错台的高度要在0.2 m以下。如图1所示。

3 普通爆破和光面爆破控顶技术的对比

3.1 生产能力比较

使用光面孔爆破后,采场的顶板相对来说较为平整,光面孔半边残留率在88%,而且将边帮和顶板交接处的位置做成拱形,有效的提高了顶板的稳固性[4]。在使用光面爆破控制技术进行施工的过程中,分层控顶高度在5.5 m以下,采场分层回采高度在4 m以下,因为分层回采高度的增大,有效的降低了采场循环施工的次数,降低了采场的清底时间、充填准备时间和平场时间,生产能力得到了提升,统计显示,每月采矿的强度为9.64 t/m2。

图1 炮孔采场落矿布置

3.2 综合成本比较

光面爆破控顶技术由于增加了炮孔的数量,导致作业量增大。光面爆破控顶技术落矿单位凿岩施工量为0.52 m/t,普通爆破单位落矿的凿岩施工量为0.43 m/t,凿岩作业量提高了22%,施工成本每吨增加了1.07元。在此工程中,实际的单位炸药消耗量为216 g/t,使用普通爆破方法施工,每吨需消耗0.67元的炸药,而使用光面爆破控顶技术进行施工,炸药消耗量为211 g/t,炸药的成本每吨降低了0.04元,而使用导爆索起爆、导爆管引爆,增加了爆破成本,每吨爆破的成本提高了0.38元,在对其进行综合计算后得出,每吨的爆破成本提高了1.42元。

因为是在充填尾砂面上进行落矿,为了降低矿石的损失量和粉矿的回收量,要对薄层尾砂进行清底回收,按照一个采场的回采高度为35 m进行计算,普通爆破落矿时,一个采场可以分成16个分层进行回采,分层高度为2.2 m,使用光面爆破控顶技术可以分成7个分层进行施工,各个分层的高度为5 m。分层清底尾砂的密度为1.81 t/m3,分层清底尾砂的厚度为0.21 ~0.31 m,矿石的密度为2.76 t/m3,设计采场的高度为36 m,由于使用光面爆破控顶技术,清底的矿石贫化率为3.73%,普通爆破清底造成的贫化率为8.25%,对比可知,贫化率降低了4.52%,按照每天处理1000 t的量进行计算,每天可以降低44.8 t尾砂进入选厂,对选厂处理费用、运输费用和排放费用进行均摊后,每吨的成本为1.07元,此工程清底和充填后的费用为3.1元/m,每吨降低了0.27元。对以上情况进行综合计算得出,使用光面爆破控顶技术每吨可以减少1.54元的后期费用,综合成本每吨要比普通爆破技术低0.14元[5]。

4 结语

综上所述,使用光面爆破控顶技术进行施工,取得了良好的效果,提高了施工效率,降低了施工成本。不过在实际的施工过程中,仍然存在一些问题,因此对光面爆破控顶技术进行了改进。

(1)加大光面爆破孔的孔间距,中间使用了空孔导向,可降低导爆索的使用量,减少了爆破成本。

(2)在炸药爆破临界直径的基础上,使用直径较小的药卷,增大药卷和炮孔的直径比,尽量均匀分布孔内炸药,可降低爆破对顶板损坏的程度。

(3)在爆破落矿孔时,使用V形起爆顺序进行起爆,可降低爆破成本和爆破工作量。

(4)对于面积比较大的采场,为了提高凿岩质量和效率,使用凿岩台车进行凿岩,同时保证同排光面爆破孔同时起爆,提高光面爆破的效果。

[1]刘海增.光面爆破技术在不稳固采准巷道中的应用[J].中国矿山工程,2006,35(1):32-34.

[2]王晓义.如何在软岩中实现光面爆破[J],煤炭技术,2009,28(7):101-102.

[3]卢 霞.阮喜清.光面爆破控制采场顶板技术的应用[J].有色金属(矿山部分),2008,60(4):48-49.

[4]王善功,姜顺鹏,张永林,等.大面积暴露顶板维护与安全预警技术的研究与应用[J].金属材料与冶金工程,2012(S1):182-183.

[5]国家安全生产监督管理总局,国家煤矿安全监察局.防治煤与瓦斯突出[M].北京:煤炭工业出版社,2009.