上向分层充填法开采薄矿体的围岩稳定性影响因素分析

2015-11-19李云安胡丽珍王钦刚

雷 银,李云安,胡丽珍,王钦刚,王 伟,刘 莎

(中国地质大学工程学院, 湖北武汉 430074)

0 引言

众所周知,地下矿山开采的主要问题是矿柱及围岩稳定性以及开采引起的地面沉降问题[1],而影响矿山安全生产的最重要因素即空区顶板安全厚度和深部采场临界跨度。目前,关于空区跨度和顶板厚度之间关系的文献较多[2-4],比如 K.B.鲁别涅伊特公式法,波哥留波夫公式法,厚跨比经验法,梁理论法,松散系数理论法等等,但将空区跨度和顶板厚度作为独立并列因子来研究矿柱的稳定性以及开采引起地表沉降问题的文献却不多,本文利用传统方法分析顶板厚度和空区跨度的大致范围,确定不同开采方案,运用数值模拟的方法计算不同方案下采场的应力和位移情况,分析空区跨度和顶板厚度对采场稳定性的影响。三维快速拉格朗日在材料的弹塑性分析、大变形分析以及模拟施工过程领域有其独到的优点。本文以河北司家营铁矿大贾庄矿段中间部位Ⅲ号矿体为例,运用FLAC3D三维显示有限差分法程序,对该矿的开采过程进行数值模拟分析。

1 数值计算方案

1.1 地质背景

司家营铁矿地处冀东滦河洪冲积平原区,铁矿体赋存在片麻状混合岩、黑云变粒岩中,上覆80~140 m厚第四系松散沉积物。矿体与围岩产状一致。深部矿、岩石致密坚硬,f≈10,节理、裂隙不发育。

由于矿体的赋存条件和水文地质条件、环境条件的复杂性,设计考虑采用充填法开采,以达到保护地表和不破坏上部含水层的要求。采用竖井开拓,采矿阶段高度120 m,首采-400 m深度矿体,考虑到隔水与开采安全稳定等因素,在弱风化底板-160 m标高以下需留设20 m护顶点柱,即上部开采标高确定为-180 m。矿体平均厚度约20 m,沿矿体走向划分盘区,盘区长度240 m,宽为矿体厚度(20~22 m),阶段高120 m,分段高30 m,分层高4 m。盘区中央留设10 m宽中央点柱,盘区间也留设10 m厚间柱,在盘区中央点柱两侧沿走向方向平均划分为2个采场,每个采场长55 m,宽为矿体厚度,高120 m,每个盘区可划分4个采场。在中央点柱两侧分别进行采矿和充填作业。

从上述开采及充填过程可以确定存在的主要问题为:采场顶板稳定性(特别是-180 m顶柱围岩)、采场点柱稳定性及地表稳定性(沉降)问题。

1.2 数值计算模型

根据矿体赋存条件、地质勘查资料、设计方案及研究的需要,司家营铁矿采场围岩稳定性数值模拟研究选取具有代表性的薄矿体Ⅲ号矿体为例,建立FLAC3D原始地质数值计算模型及采场间柱、点柱布置模型(见图1)。采用莫尔-库伦(Mohr-Coulomb)屈服准则,在程序中加入渗流计算边界条件[5-8]。计算中有四种类型的边界条件,分别为:给定孔隙水压力;给定边界外法线流速分量;透水边界;不透水边界。其中透水边界采用如下形式给出:

式中,qn是边界外法线流速分量;r是渗透系数;p是边界面上的孔隙水压力;pc是渗流出口处的孔隙水压力。

1.3 岩体物理力学参数

模拟过程中,依据岩石力学相关实验结果并参考类似工程,选取岩体物理力学参数如表1所示。

1.4 计算方案

图1 FLAC3D原始地质数值计算模型及采场间柱、点柱布置模型

表1 岩土体物理力学参数

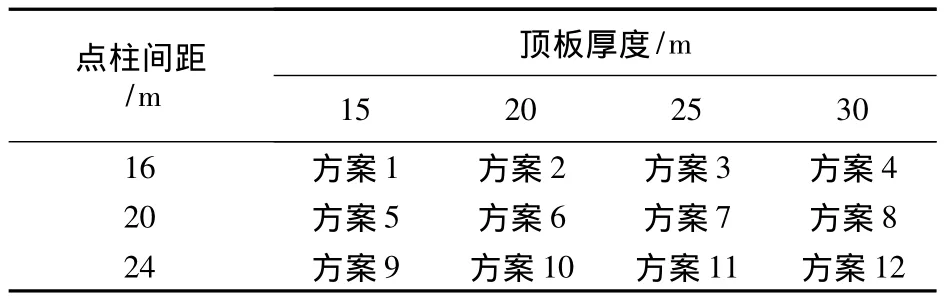

以上向分层充填法为基础,通过改变采场点柱布置间距、顶板厚度,设计12种计算方案,见表2。根据国内外工程类比及设计院初选方案,取-400,-340,-280,-220 m四个水平进行研究。

表2 计算方案

2 计算结果分析

2.1 围岩应力状态

采用三维有限差分软件FLAC3D进行数值模拟,得到用上向分层充填法开采-400~-180 m矿体的垂直应力云图(见图2)。

采矿过程中,采场两帮矿岩基本处于受压状态,但在顶板和底板处形成了部分拉应力区,同时点柱位置应力集中较明显,点柱承受着该区域最大的压应力,最大值达到40.3 MPa。随着开采的向上进行以及采空区被充填体所充填,周围矿岩的最大压应力和拉应力逐渐减小,应力向附近区域的围岩转移,点柱承受的较大压应力得到一定释放,说明设计方案中所选用的充填法对于维护矿岩的稳定性具有一定的作用[9-12]。

2.2 围岩位移

按方案6回采Ⅲ号矿体过程中-400~-160 m矿岩的竖直方向位移如图3所示。由图3可知,采矿过程中,采场均出现一定程度的顶板冒落和底鼓的现象,同时随着开采的向上进行以及采空区被充填体所充填,充填体自身产生较大的竖向沉降。

图4为Ⅲ号矿体-500 m水平以上矿岩垂直方向位移分布情况。由图4可知,受矿体赋存形状的影响,在矿体开采后,矿体上盘围岩产生一定的位移,且随着开采活动逐渐向上推进,矿岩竖向位移逐渐小幅增加,范围有所扩大,说明离地表越近的采矿活动对地表沉降影响越大。但从整体上看,由于Ⅲ号矿体本身较薄,一次性开采范围较小,对周边矿岩的扰动较小,由此引发的地表沉降及不均匀沉降均很小,矿岩能保持较好的稳定性[12]。

2.3 塑性区

此外,Ⅲ号矿体回采过程中,除了充填体、部分点柱产生拉伸、剪切屈服外,周围矿岩处于弹性状态,基本稳定。

图2 Ⅲ号矿体-400~-160 m水平矿体垂直应力

图3 Ⅲ号矿体-400~-160 m水平矿体垂直方向位移

3 结论

司家营铁矿Ⅲ号矿体12个开采方案的计算结果如表3所示。

为了更加清晰地反映采场顶板厚度和点柱间距对矿区开采稳定性即矿岩垂直方向最大位移和点柱垂直方向最大应力的影响,以方案6为例绘出图5~图7所示的曲线。由各条曲线可看出,矿岩垂直方向位移随顶板厚度的变化趋于平缓,说明对于薄矿体,顶板厚度在一定范围内对矿岩位移并没有太大影响;而点柱间距对矿岩位移的影响趋势较大,点柱间距主要对顶板沉降的影响较明显,特别是20 m间距之后,曲率增大,增长较快,对底鼓和地表沉降影响不是很大。

表3 Ⅲ号矿体12个开采方案的计算结果

图4 Ⅲ号矿体-500 m水平以上矿岩垂直方向位移

图5 矿岩垂直方向位移随点柱间距变化曲线

图6 矿岩垂直方向位移随顶板厚度变化曲线

综上所述,依据不同点柱间距、顶板覆盖层厚度条件下的计算结果,综合各方案下的矿岩弹塑性状态、应力分布以及位移场情况,建议该矿开采深部采场时,增大点柱尺寸(可增大至5 m×5 m)或减小点柱间距;根据计算结果以及周边类似矿山顶板覆盖层厚度的工程实际,15 m顶板覆盖层厚度可以保证矿岩稳定性,但是,实际开采过程影响采场稳定性因素是极其复杂的,在生产过程中,要及时对围岩的应力与应变及地下水情况进行监测,以便及时采取防范措施。

[1]高 峰,周科平.基于可拓学理论的采场顶板稳定性评价[J].矿业研究与开发,2005,25(5):76-79.

[2]朱湘平.131矿体采空区顶板稳定性研究[J].金属矿山,2003(9):13-15.

[3]李地元,李夕兵,赵国彦.露天开采下地下采空区顶板安全厚度的确定[J].露天采矿技术,2005(5):17-20.

[4]秦予辉.基于K.B.鲁佩涅依特理论的露天坑下采空区算顶板安全厚度计算[J].矿业研究与开发,2010,30(4):66-69.

[5]Itasca Consulting Group,Inc.FLAC3D使用手册[M].USA,1999.

[6]彭文斌.FLAC3D实用教程[M].北京:机械工业出版社,2007.

[7]孙书伟,林 杭,任连伟.FLAC3D在岩土工程中的应用[M].北京:中国水利水电出版社,2011.

[8]吉小明,王宇会.隧道开挖问题的水力耦合计算分析[J].地下空间与工程学报,2005,1(6):848-852.

[9]赵海军,马凤山,李国庆,等.充填法开采引起地表移动、变形和破坏的过程分析与机理研究[J].岩土工程学报,2008,30(5):670-676.

[10]张敏思,朱万成,侯兆松,等.空区顶板安全厚度和临界跨度确定的数值模拟[J].采矿与安全工程学报,2012,29(4):543-548.

[11]田志恒,聂永祥.复杂采空区顶板最小安全厚度的确定方法[J].采矿技术,2009,9(5):26-27,15.

[12]黄 雨,李景琳,陈 蔚,等.基于水-土完全耦合的地面沉降计算方法研究[C]//第三届全国环境岩土工程与土工合成材料研讨论文集,2011:198-201.

[13]崔有祯.开采沉陷与建筑物变形观测[M].北京:机械工业出版社,2009.