纳米晶块体Fe-60Ni-15Cr合金的高温氧化行为

2015-11-19曹中秋贾中秋沈阳师范大学化学与生命科学学院沈阳110034

曹中秋,孙 玥,贾中秋(沈阳师范大学 化学与生命科学学院,沈阳 110034)

纳米晶块体Fe-60Ni-15Cr合金的高温氧化行为

曹中秋,孙玥,贾中秋

(沈阳师范大学 化学与生命科学学院,沈阳 110034)

通过热压采用机械合金化(MA)法合成的合金粉末制备纳米晶块体Fe-60Ni-15Cr(MA)合金,并与粉末冶金(PM)法制备的常规尺寸Fe-60Ni-15Cr(PM)合金对比,研究两种合金在700~900℃、0.1 MPa纯氧中的氧化行为以及晶粒细化对其氧化行为的影响。结果表明:Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr(MA)合金的氧化动力学曲线均偏离抛物线规律。在相同温度下,纳米尺寸Fe-60Ni-15Cr(MA)合金的氧化速率明显低于常规尺寸Fe-60Ni-15Cr(PM)合金的。Fe-60Ni-15Cr(PM)合金表面没有形成保护性的Cr2O3膜,而是形成了由Fe的氧化物组成的外氧化膜和由Fe、Ni和Cr氧化物组成的内层,并有合金和氧化物相组成的混合内氧化形成。相反Fe-60Ni-15Cr(MA)合金表面则只形成了保护性的Cr2O3外氧化物膜。因此,晶粒细化有利于降低合金表面形成连续Cr2O3外氧化膜所需Cr的临界含量,促使合金能在较低的Cr含量下形成连续有保护性的Cr2O3外氧化膜。

Fe-Ni-Cr合金;晶粒细化;纳米晶;高温氧化

合金或涂层抗高温氧化能力取决于它们的表面能否形成慢速生长、致密且有保护性的Cr2O3、Al2O3或SiO2外氧化膜。常规尺寸的二元或三元复相合金在较低Cr含量下不能形成Cr2O3外氧化物膜,这主要是由于合金组元间的固溶度较小,导致其显微组织的粗大和分布不均匀,这使其合金表面形成活泼组元选择性外氧化所需的活泼组元Cr的临界浓度较高[1-3]。如果合金中Cr的含量过高,会影响合金的力学性能。

事实上,纳米化使合金显微组织细化是降低二元或三元复相合金表面形成Cr2O3外氧化膜所需Cr的临界浓度较好的办法之一。目前,有关纳米材料的制备及纳米化对其高温氧化行为影响研究主要集中在纳米涂层上,例如LU[4]利用超声喷丸技术已在纯铁及316L不锈钢上制备出晶粒尺寸约为10nm、厚度约为1μm的纳米结构表层,表面纳米化改善了材料的力学性能和化学性能;PENG[5]利用复合电沉积法制备了晶粒尺寸约为21nm的Ni-7.5Cr合金并研究了它的高温氧化性能,发现合金在仅含有7.5%Cr的情况下能形成致密Cr2O3膜;WANG[6]利用磁控溅射技术在K38G等合金上制备了涂层并研究了它们的高温氧化行为,发现纳米化后降低了合金表面形成保护性Al2O3外氧化膜所需的临界浓度,改善了氧化膜的粘附性;黄忠平等[7]利用电沉积法制备了纳米Cu-30Ni-20Cr复合镀层并研究了它们的高温腐蚀行为,发现由于纳米Cr颗粒提供了大量的Cr2O3形核点并通过纳米Cu-Ni基体中的晶界快速向氧化前沿扩散,促使镀层表面在含较低Cr含量的条件下短时间内能形成连续致密的Cr2O3膜。因此,纳米涂层能降低合金表面形成活泼组元氧化膜所需的临界浓度,改善合金的抗高温氧化性能。事实上,采用机械合金化和热压成形是制备纳米晶块体合金的一种有效方法[8]:利用高能球磨技术,使按一定比例混合的粉末在球磨罐中发生碰撞,粉末经过无数次破裂、变形、冷焊和短程扩散,最后达到原子水平的混合,然后通过热压粉末制成具有一定形状且致密度高的块体合金。目前,有关采用机械合金化和热压成形制备纳米晶块体合金及纳米化对其高温氧化行为的影响研究已有报道,FU等[9]采用机械合金化和热压成形制备晶粒尺寸约为20~80nm的Cu-40Cr合金表面形成了CuO外氧化膜,在CuO外氧化膜下形成了连续的Cr2O3膜,阻止了合金的进一步氧化。苏勇等[10]利用机械合金化方法制备了纳米晶Fe-Si合金并研究了它们的高温氧化行为,发现晶粒细化使活泼组元Si向外扩散的速度更快,能在较短的时间内形成富SiO2的混合氧化物层,抑制了Cu氧化物的进一步生成,晶粒细化使合金的耐高温氧化性能得到了明显的提高。CAO等[11]采用机械合金化和热压成形方法制备出纳米晶Cu-20Co-30Cr合金并研究了其高温氧化行为发现纳米化后,合金中产生大量的晶界,加速了活泼组元Cr由合金内部向外的扩散,降低了合金表面形成活泼组元氧化膜所需的临界浓度,最终合金表面形成了连续且有保护性的Cr2O3膜,阻止了合金的进一步氧化。因此,块体合金纳米化也能降低合金表面形成活泼组元氧化膜所需的临界浓度。

Fe-Ni-Cr合金具有硬度高、加工性能好及抗腐蚀性能等优点,因此Fe-Ni-Cr合金可用于航空工业等领域[12-14]。Fe-Ni-Cr合金在高温下是否具有抗氧化性能主要取决于合金表面能否形成连续有保护性的Cr2O3外氧化膜[8-17]。有研究发现[18],为使Fe-Ni-Cr合金在高温氧化过程中形成Cr2O3外氧化膜,需保证合金中Cr的含量高达25%(质量分数)以上。本文作者通过热压机械合金化(Mechanical alloying,简称MA)法合成的纳米晶粉末,制备了纳米晶块体Fe-60Ni-15Cr(MA)合金,研究了其在700~900℃、0.1 MPa纯氧中的氧化行为,比较了该合金与粉末冶金(Powders metallurgy,简称PM)法制备的常规尺寸Fe-60Ni-15Cr (PM)合金氧化行为的差异以及晶粒细化对三元复相合金氧化行为的影响。研究目的在于通过合金纳米化,降低Fe-Ni-Cr合金表面形成连续且有保护性Cr2O3膜所需活泼组元Cr的临界浓度,使之在Cr含量较低下能形成保护性的Cr2O3外氧化膜。

1 实验

纳米晶块体Fe-60Ni-15Cr(MA)合金的制备过程如下:将高纯Fe、Ni和Cr粉(纯度为99.99%)按一定的质量比混合后在南京大学实验仪器厂生产的QR-ISP行星式球磨机上进行球磨。在进行球磨之前先将球磨罐抽真空后再充入氩气保护以防止粉末在球磨过程中发生氧化,磨球和磨罐材质均为1Cr18Ni9Ti不锈钢,磨球和粉末质量比约为10:1,球磨机转速为350 r/min,球磨时间60 h。将球磨后的粉末放入直径为2 cm的石墨模具后置入热压炉中,将热压炉抽真空约至0.06 Pa,随后在830℃、58 MPa下热压10 min制得块体合金试样。采用粉末冶金法制备的常规尺寸Fe-60Ni-15Cr(PM)合金的制备工艺与机械合金化法的相同,只是球磨时间仅为0.5 h。块体合金用排水法测得其密度达到理论值的98%以上,合金的致密度很高。图1所示是Fe-60Ni-15Cr(MA)粉末球磨0.5、10、20、40、60 h及球磨60 h后热压的XRD谱。由图1可以看出,球磨0.5 h的合金粉末只有混合而无固溶过程,即为初始常规尺寸的初始状态,随着球磨时间的延长,由于晶粒尺寸的降低和应变的增加,导致衍射峰发生明显宽化。采用日本理学D/MAX-rA型衍射仪(Cu Kα),使用SiO2标样,使用半高峰法(FWHD),应用Scherrer公式,扣除由于应力而引起的峰宽化[8],计算球磨60 h后合金粉末的平均晶粒尺寸约为10nm,热压后的平均晶粒尺寸约为24nm。从热压后合金锭切取面积约为2.5 cm2的试片,用砂纸打磨,经抛光、丙酮清洗并干燥后备用。

图1 Fe-60Ni-15Cr(MA)粉末球磨0.5、10、20、40、60 h及球磨60 h后热压的XRD谱Fig.1 XRD patterns of Fe-60Ni-15Cr(MA)powder milled for 0.5, 10, 20, 40, 60 h and bulk alloy obtained by hot pressing powder milled for 60 h

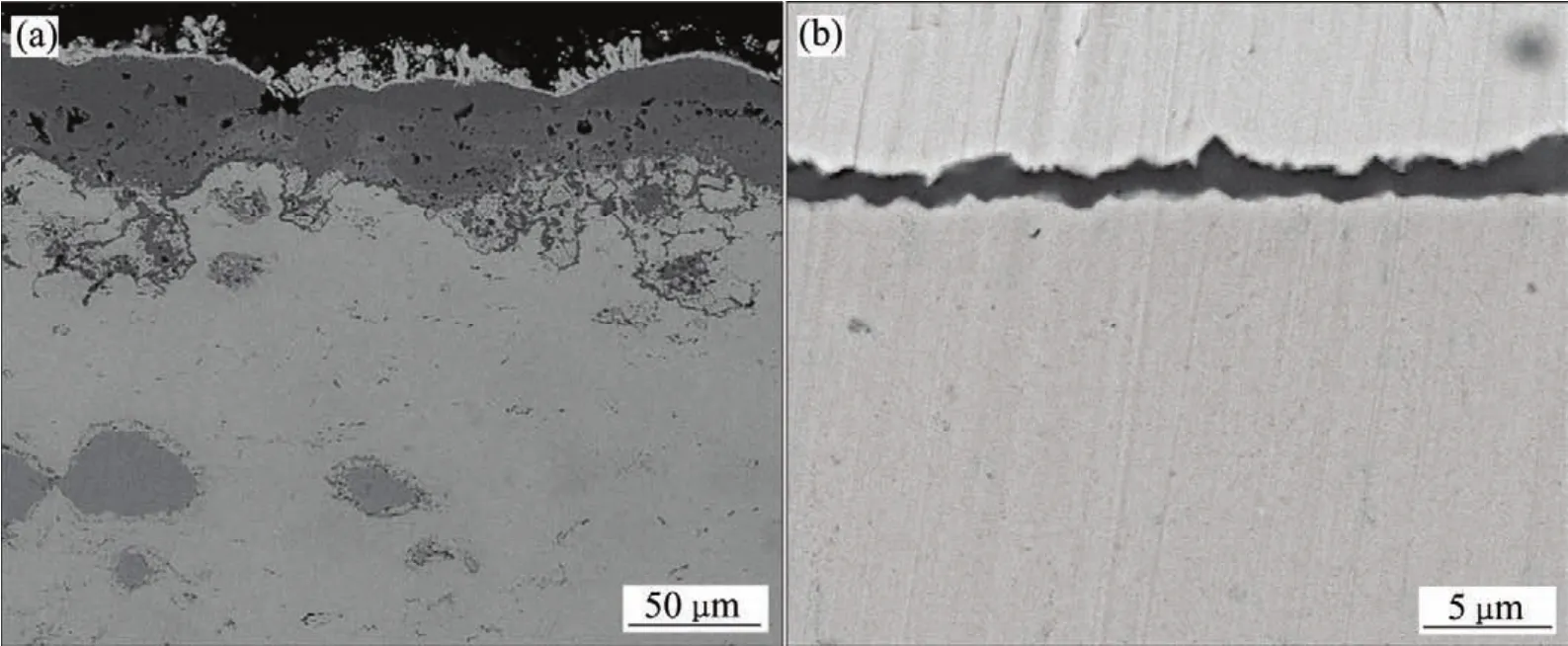

图2所示为Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr (MA)合金的显微组织。由SEM/EDX分析可知,Fe-60Ni-15Cr(PM)合金的实际平均组成为Fe-58.79Ni-14.98Cr,合金由三相组成,其中亮色相是富Ni的α相,其平均成分为Fe-81.96Ni-13.17Cr;暗色相是富Fe的β相,其平均成分为Fe-4.67Ni-0.73Cr;而黑色相则是富Cr的γ相,含Cr量为100%。Fe-60Ni-15Cr (MA)合金的实际平均组成为Fe-58.93Ni-15.59Cr,合金由两相组成,其中亮色相是富Ni的α相,其平均成分为Fe-58.92Ni-14.75Cr;暗色相是Cr富的β相,平均成分为Fe-6.65Ni-87.89Cr。

2 实验结果

图2 Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr(MA)合金的显微组织Fig.2 Microstructures of Fe-60Ni-15Cr(PM)(a)and Fe-60Ni-15Cr(MA)(b)alloys

2.1氧化动力学

图3所示为Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr (MA)合金在700~900℃、0.1 MPa纯氧中氧化24 h的动力学曲线。从图3中可以看出,Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr(MA)合金的氧化动力学曲线均偏离抛物线规律,且瞬时抛物线速率常数随时间不规则变化。而Fe-60Ni-15Cr(PM)合金的氧化速率随着温度的升高而增大,Fe-60Ni-15Cr(MA)合金的氧化速率随温度升高而增大的趋势不明显。在700℃时,Fe-60Ni-15Cr(PM)合金的氧化动力学曲线近似由3段抛物线组成,3 h之前,抛物线段的速率常数kp= 3.27×10-3g2·m-4·s-1;3~13 h之间,抛物线段的速率常数kp=2.81×10-4g2·m-4·s-1;13~15 h之间,抛物线段的速率常数kp=4.90×10-3g2·m-4·s-1;17~24 h之间,合金的氧化增加质量(Δm)较小。Fe-60Ni-15Cr(MA)合金1 h之前抛物线段的速率常数kp=3.87×10-4g2·m-4·s-1,而后氧化速率随时间不规则变化反映了氧化膜的剥落与修复。在800℃时,Fe-60Ni-15Cr(PM)合金的氧化动力学曲线近似由4段抛物线组成,2 h之前,抛物线段的速率常数kp=7.32×10-3g2·m-4·s-1;2~12 h之间,抛物线段的速率常数kp=5.62×10-3g2·m-4·s-1;12~13 h之间,氧化增加质量很小;13~20 h之间,抛物线段的速率常数kp=2.88×10-3g2·m-4·s-1;20~24 h之间,抛物线段的速率常数kp=7.30×10-3g2·m-4·s-1。Fe-60Ni-15Cr(MA)合金3 h之前抛物线段的速率常数kp=1.43×10-3g2·m-4·s-1,而后氧化速率随时间不规则变化,且氧化增加质量较小。在900℃时,Fe-60Ni-15Cr(PM)合金的氧化动力学曲线由3段抛物线组成,8 h之前,抛物线段的速率常数kp=2.62×10-2g2·m-4·s-1;8~11 h时,抛物线段的速率常数kp=1.84× 10-3g2·m-4·s-1;11~24 h时,抛物线段的速率常数kp=1.45×10-2g2·m-4·s-1。Fe-60Ni-15Cr(MA)合金3 h之前抛物线段的速率常数kp=1.84×10-4g2·m-4·s-1;而后氧化速率随时间不规则变化反映了氧化膜的剥落与修复。在700~900℃时,Fe-60Ni-15Cr (MA)合金氧化速率明显小于Fe-60Ni-15Cr(PM)合金的。

图3 Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)合金在700~900℃、0.1 MPa纯氧气中氧化24 h的动力学曲线Fig.3 Kinetic curves of Fe-60Ni-15Cr(PM)and Fe-60Ni-15Cr(MA)alloys oxidized for 24 h in 0.1 MPa pure O2at 700-900℃:(a)Δm vs time;(b)Δm2vs time

2.2氧化膜结构

图4 Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)合金在700℃、0.1 MPa纯氧中氧化24 h的断面形貌Fig.4 Fracture morphologies of Fe-60Ni-15Cr(PM)(a)and Fe-60Ni-15Cr(MA)(b)alloys oxidized for 24 h in 0.1 MPa pure O2at 700℃

图4~6所示为Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr (MA)合金在700~900℃、0.1 MPa纯氧中氧化24 h后形成的氧化膜结构,合金表面形成的氧化膜最外层是一亮色镀Ni层以防止氧化膜的剥落。图7所示为Fe-60Ni-15Cr(PM)或Fe-60Ni-15Cr(MA)合金在800℃形成氧化膜的XRD谱。3个温度下,Fe-60Ni-15Cr (PM)或Fe-60Ni-15Cr(MA)合金的氧化膜结构是相似的,氧化膜厚度随温度的升高而增大。对于Fe-60Ni-15Cr (PM)合金,根据XRD谱的分析结果(见图7),有Fe2O3、Fe3O4、NiO、Cr2O3和FeCr2O4的衍射峰出现,表明合金形成了混合氧化物膜。EDX结果分析表明,Fe-60Ni-15Cr(PM)合金表面形成的氧化膜外层是由Fe的氧化物组成(图5中点1的组成为30.96%Fe和69.04%O(摩尔分数),点2的组成为31.78%Fe、0.28%Ni、0.36%Cr和67.58%O),内层是由Fe、Ni 和Cr氧化物及它们的复合氧化物组成的混合氧化物层(图5中点3的组成为29.46%Fe、14.00%Ni、0.32%Cr 和56.22%O,点4的组成为26.79%Fe、14.18%Ni、3.10%Cr和55.93%O,点5的组成为21.14%Fe、16.02%Ni、15.47%Cr和47.37%O),在合金内部形成了合金和Ni及Cr氧化物组成的混合内氧化(图5中的点6组成为7.03%Fe、25.79%Ni、26.27%Cr和40.91%O)。氧化膜由外向里,Fe的氧化物逐渐减少,Ni和Cr 的氧化物逐渐增多。对于Fe-60Ni-15Cr(MA)合金,根据XRD谱的分析结果,有Cr2O3以及金属Fe、Ni和Cr的衍射峰出现,说明合金表面仅形成了单一选择性的Cr2O3氧化物膜,Fe、Ni和Cr的衍射峰出现是由于Cr2O3氧化物膜比较薄,检测到了Fe-Ni-Cr基体衍射峰。EDX结果分析表明,合金表面形成的氧化膜主要是由Cr的氧化物组成并含有少量的金属Fe 和Ni(图5中的点7组成为3.37%Fe、3.23%Ni、29.04%Cr和64.36%O),连续致密规则的Cr2O3外氧化膜的形成能抑制合金的进一步氧化。

图5 Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)合金在800℃、0.1 MPa纯氧中氧化24 h的断面形貌Fig.5 Fracture morphologies of Fe-60Ni-15Cr(PM)(a)and Fe-60Ni-15Cr(MA)(b)alloys oxidized in 0.1 MPa pure O2at 800℃ for 24 h

图6 Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)合金在900℃、0.1 MPa纯氧中氧化24 h的断面形貌Fig.6 Fracture morphologies of Fe-60Ni-15Cr(PM)(a)and Fe-60Ni-15Cr(MA)(b)alloys oxidized in 0.1 MPa pure O2at 900℃ for 24 h

图7 Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr(MA)合金在800℃形成的氧化膜的XRD谱Fig.7 XRD patterns of oxidation films of Fe-60Ni-15Cr(PM)(a)and Fe-60Ni-15Cr(MA)(b)alloys formed at 800℃ in 0.1 MPa pure O2for 24 h

3 分析和讨论

Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)两种合金的组成相同,但显微组织的不同尤其是晶粒尺寸的差异导致两种合金的氧化行为不同。常规尺寸Fe-60Ni-15Cr(PM)合金表面没能形成连续的Cr2O3外氧化膜,而纳米尺寸Fe-60Ni-15Cr(MA)合金表面则形成了连续的Cr2O3外氧化膜,抑制了合金的进一步氧化[19]。

合金表面形成的氧化膜结构通常可根据热力学和动力学因素进行分析。在热力学上,金属氧化物的标准吉布斯自由能大小或平衡氧压高低决定了它们稳定性的大小。对于Fe-Ni-Cr体系,可能形成的氧化物的标准自由能的绝对值以Fe2O3、NiO、Fe4O3、FeO、Cr2O3顺序递增[20],它们的平衡分解压按Fe2O3、NiO、Fe4O3、FeO、Cr2O3顺序递减。这表明Cr2O3最稳定,Fe2O3最活泼,即Fe为稳定组元,Cr为最活泼组元。由于三组元可能形成氧化物的平衡分解压均小于实验中气氛的氧压,因此,当氧化反应开始时,合金表面可能生成Fe、Ni、Cr的各种氧化物。在动力学上,合金表面氧化物增长速率为Kp(Fe)、Kp(Ni)、Kp(Cr)。由于Fe由合金内部向外的扩散速率较快,常规尺寸的Fe-60Ni-15Cr(PM)合金表面首先形成Fe的氧化物,随着反应的进行,合金/氧化膜的界面向里移动,界面的氧压逐渐降低,Ni和Cr的氧化膜开始形成。如果合金表面要想形成具有保护性Cr2O3的外氧化膜,合金中活泼组元Cr的含量必须超过某一临界值。事实上,根据动力学及热力学基本原理建立起来的Wagner理论给出了活泼组元发生选择性氧化所需的活泼组元临界浓度()方程[21]:

例如对于二元合金单相Fe-Cr和Ni-Cr合金[22],依据上述临界方程计算合金表面形成活泼组元Cr的氧化物膜所需的临界浓度约为20%Cr(摩尔分数),Cu-Ni合金表面形成活泼组元Ni的氧化物膜,所需的临界浓度约为46%~87%Ni[23],而对于二元双相合金Cu-Al合金表面形成最活泼组元Al的氧化物膜所需Al的临界浓度为9%~17%Al[24]。对于三元合金,情况变得相当复杂,由于三组元热力学稳定性和动力学生长速率的差异以及组元的扩散不仅存在自扩散,而且还存在互扩散,每种组元的扩散通量不仅受自身活度梯度的影响,同时也通过扩散基的非对角组元效应,目前许多相关参数还无法获得,因此还无法从理论上计算三元合金表面形成活泼组元氧化物膜所需的临界浓度。但实验结果表明,15%(质量分数)的Cr还不足以使常规尺寸的Fe-Ni-Cr(PM)合金表面形成具有保护性的Cr2O3外氧化物膜,而15%的Cr则足以使纳米尺寸Fe-Ni-Cr(MA)合金表面形成连续且具有保护性的Cr2O3膜。因此,纳米化降低了Fe-Ni-Cr合金表面形成活泼组元选择性外氧化膜所需的临界浓度。

通过纳米化降低Fe-Ni-Cr合金表面形成活泼组元选择性外氧化膜所需的临界浓度,促使合金能在含较低Cr含量下形成连续致密的Cr2O3膜,这主要是由于一方面,机械合金化显著提高了组元间的互溶度并使活泼组元的颗粒变得很小且均匀弥散分布,活泼组元颗粒变小,表面积增大,组元间的溶解速度变快,通过颗粒的不断溶解来补充活泼组元使其由合金内部向合金表面的传输速度加快;另一方面,由于晶粒尺寸的降低使合金中有大量相界的存在,增加了其表面积与体积的比值并减小了扩散距离,这为活泼组元提供了由合金内部向合金表面快速扩散的通道,活泼组元的扩散系数显著增加,依据Hart理论[25],合金中任一组元的有效扩散系数Deff=fDgb+(1-f )Db=f(Dgb-Db)+Db,其中,Dgb为晶界扩散系数;Db为体扩散系数;f=2δ/d为多晶体中晶界的体积分数;δ是立方晶格的边长;d是晶界的宽度。对于粗晶合金,由于晶粒尺寸较大,f值非常小,因此有效扩散系数Deff主要由体扩散系数Db组成。然而,对于细晶合金,由于晶粒尺寸的大幅度降低,f值非常大,同时Dgb/Db值也非常高,例如二元Ag-Ni 合金,晶界扩散的活化能是76.99 kJ/mol,而体扩散的活化能是279.20 kJ/mol[26],依据阿伦尼乌斯方程计算出在800℃时,Dgb/Db=7×109。因此,有效扩散系数Deff主要是由晶界扩散系数Dgb组成,细晶合金中活泼组元由合金内部向外扩散的速度远高于同组分粗晶合金的,它加速了Cr2O3的形核密度和形核后的快速增长,使得在相同的条件下纳米尺寸Fe-60Ni-15Cr(MA)合金的氧化速率明显降低,合金表面形成了致密均匀且较薄的具有保护作用的Cr2O3外氧化物膜。

导致Fe-60Ni-15Cr(PM)和Fe-60Ni-15Cr(MA)合金氧化行为差异的一个重要原因是合金中存在的相数。事实上,根据吉布斯相率,在等温和等压下,三元合金能够共存的相数最多是三相,如果合金由单相组成,体系就存在2个自由度,如果合金由双相组成,体系就存在1个自由度,而如果合金由三相组成,体系则没有自由度。对于常规尺寸的Fe-60Ni-15Cr(PM)合金,合金由三相组成,三相处于平衡,每个相都有固定的组成,体系没有自由度,扩散就缺乏驱动力,活泼组元Cr由合金内部向合金表面扩散就变得非常困难,因此,在合金表面和合金内部均未能形成具有保护性的Cr2O3氧化物膜。相反,对于纳米尺寸的Fe-60Ni-15Cr (MA)合金,在机械合金化过程中,随着球磨时间的增长,组元间的固溶度明显增加,γ相分解,合金由三相变成双相,这时体系尚存1个自由度,系统变成单变,使得活泼组元Cr从合金向合金/膜界面的扩散变得更加容易,活泼组元Cr的供应足以保持Cr2O3氧化物膜的生长,因此,Fe-60Ni-15Cr(MA)合金在高温氧化过程中形成了保护性的Cr2O3外氧化物膜。

与二元单相合金在合金内部形成的规则平坦的经典内氧化不同,常规尺寸的Fe-60Ni-15Cr(PM)合金在内部形成了合金和氧化物相共存的所谓混合内氧化,氧伸向合金内部与活泼组元Cr反应,这种内氧化主要是γ相进行的,因此,合金和氧化物界面是非常不规则的。相反,纳米尺寸的Fe-60Ni-15Cr(MA)合金未能形成这种内氧化。因此,纳米化实现了活泼组元由内氧化向外氧化的转变,使合金表面形成了连续且有保护性的Cr2O3外氧化物膜。事实上,有关二元单相合金活泼组元由内氧化向外氧化转变的临界浓度可依据Wagner理论进行计算[21],然而对于三元合金,由于缺少相关的参数,目前活泼组元由内氧化向外氧化转变的临界浓度还无法从理论上进行定量的计算,但可依据Wagner理论进行定性的分析。事实上,这种由内氧化向外氧化转变的临界浓度与扩散系数DB-1/2成正比,也就是活泼组元由合金内部向外扩散的速度越快,扩散系数就越大,这种临界浓度就越低。纳米化后,合金中存在大量的晶界作为扩散通道,导致DB明显增加,因此,活泼组元由内氧化向外氧化转变的临界浓度明显减小。尽管纳米尺寸Fe-60Ni-15Cr(MA)合金仅仅含有15%Cr,但却能实现低活泼组元Cr由内氧化向外氧化的转变,使合金表面仅形成了Cr2O3外氧化膜而没有发生Cr的内氧化,这些研究对于丰富材料高温腐蚀理论、延长纳米材料使用寿命、为纳米材料实用化提供理论和技术支撑等方面都具有重要意义。

4 结论

1)Fe-60Ni-15Cr(PM)合金由三相组成,而Fe-60Ni-15Cr(MA)合金则由两相组成。

2)Fe-60Ni-15Cr(PM)与Fe-60Ni-15Cr(MA)合金的氧化动力学曲线均偏离抛物线规律,且瞬时抛物线速率常数随时间不规则变化。Fe-60Ni-15Cr(PM)合金的氧化速率随着温度的升高而增大,而Fe-60Ni-15Cr (MA)合金的氧化速率随温度升高而增大的趋势不明显。在相同温度下,Fe-60Ni-15Cr(MA)合金的氧化速率明显小于Fe-60Ni-15Cr(PM)合金的。

3)Fe-60Ni-15Cr(PM)合金表面形成的氧化膜外层主要是由Fe的氧化物组成,内层是由Fe、Ni和Cr组成的混合氧化物层并有合金和氧化物相组成的混合内氧化形成,氧化膜厚度随温度的升高而增大。Fe-60Ni-15Cr(MA)合金表面仅形成了连续的Cr2O3膜,且氧化膜厚度也随温度的升高而增大,抑制了合金的进一步氧化。

REFERENCES

[1] PILLAI R, ACKERMANN H, LUCKA K.Predicting the depletion of chromium in two high temperature Ni alloys[J].Corrosion Science, 2013, 69:181-190.

[2] 王常川, 王日初, 彭超群, 冯艳, 韦小凤.Ni-20Cr/hBN自润滑材料的高温氧化行为[J].中国有色金属学报, 2013, 23(2):356-361.WANG Chang-chuan, WANG Ri-chu, PENG Chao-qun, FENG Yan, WEI Xiao-feng.High temperature oxidation behaviours of Ni-20Cr/hBN self-lubricating composites[J].The Chinese Journal of Nonferrous Metals, 2013, 23(2):356-361.

[3] 闻明, 姜东慧, 陈志全, 李艳琼, 张俊敏, 张昆华, 管伟明.铂铝高温抗氧化涂层的制备及性能研宄[J].贵金属, 2010, 31(3):4-22.WEN Ming, JIANG Dong-hui, CHEN Zhi-quan, LI Yan-qiong, ZHANG Jun-min, ZHANG Kun-hua, GUAN Wei-ming.Study on preparation and properties of Pt-Al high Temperature oxidation-resistant coatings[J].Precious Metal, 2010, 31(3):4-22.

[4] LU K.Surface nanocrystallization(SCN)of metallic materialspresentation of the concept behind a new approach[J].Journal ofMaterials Science and Technology, 1999, 15(3):193-197.

[5] PENG X.Nanoscale assembly of high-temperature oxidationresistant nanocomposites[J].Nanoscale, 2010, 2(2):262-268.

[6] WANG F H.The effect of nanocrystallization on the selective oxidation and ahhesion of Al3O3scales[J].Oxidation of Metals, 1997, 48(3/4):215-224.

[7] 黄忠平, 彭晓, 王福会.Cu-30Ni-20Cr纳米复合镀层的高温氧化行[J].金属学报, 2004, 42(3):290-294.HUANG Zhong-pin, PENG Xiao, WANG Fu-hui.High temperature oxidation behavior electrodeposited Cu-30Ni-20Cr nanocomposite film[J].Acta Metallurgica Sinica, 2004, 42(3):290-294.

[8] WANG C L, LIN S Z, NIU Y, WU W T, ZHAO Z L.Microstructual properties of bulk nanocrystalline Ag-Ni alloy prepared by hot pressing of mechanically pre-alloyed powders[J].Applied Physics A:Materials Science and Processing A, 2003, 76:157-161.

[9] FU G Y, NIU Y, GESMUNDO F.Microstructual effects on the high temperature oxidation of two-phase Cu-Cr alloys in 1 atm O2[J].Corrosion Science, 2003, 45:559-574.

[10] 苏勇, 付广艳, 刘群.纳米晶Cu-Si 合金的抗氧化性能[J].腐蚀与防护, 2009, 30(10):688-692.SU Yong, FU Guang-yan, LIU Qun.Oxidation resistance of nanocrystalline Cu-Si alloys at high temperatures[J].Corrosion and Protection, 2009, 30(10):688-692.

[11] CAO Z Q, SUN H J, LU J, ZHANG K, SUN Y.High temperature corrosion behaviour of Cu-20Co-30Cr alloys with different grain size[J].Corrosion Science, 2014, 80:184-190.

[12] WU Zhan-wen, CHEN Ji, PIAO Nan, SUN Cheng, HASSAN W, ZHANG Xin-hang, XIE Yu-jun.Electrochemical corrosion behavior of bulk ultra-fine grained Fe-Ni-Cr alloy[J].Transactions Nonferrous Metals Society of China, 2014, 24(6):1989-1994.

[13] 万军.镍及镍基合金的焊接[J].锅炉制造, 2004, 3:32-34.WAN Jun.Welding of nickel and nickel based alloy[J].Boiler Manufacturing, 2004, 3:32-34.

[14] 杨放, 谢发勤, 吴向清.电沉积Fe-Ni-Cr 合金工艺的研究[J].电镀与环保, 2011, 31(3):14-17.YANG Fang, XIE Fa-qin, WU Xiang-qing.A study of Fe-Ni-Cr alloy electroplating process[J].Electroplating & Pollution Control, 2011, 31(3):14-17.

[15] MAŁECKA J.Effect of an Al2O3coating on the oxidation process of a γ-TiAl phase based alloy[J].Corrosion Science, 2012, 63:287-292.

[16] WANG S G, SUN M, HAN H B, LONG K, ZHANG Z D.The high-temperature oxidation of bulk nanocrystalline 304 stainless steel in air[J].Corrosion Science, 2013, 72:64-72.

[17] CAO Z Q, SHEN Y, LIU W H, XUE R.Oxidation of two three-phase Cu-30Ni-Cr alloys at 700-800℃ in 1 atm of pure oxygen[J].Materials Science and Engineering A, 2006, 425:138-144.

[18] 李铁藩.金属高温腐蚀和热化学[M].北京:化学工业出版社, 2003:206.LI Tie-fan.High temperature corrosion and hot chemistry of metals[M].Beijing:Chemical Industry Press, 2003:206.

[19] 孙玥.晶粒细化对Fe-Ni-Cr和Fe-Cr-Al合金高温化学稳定性的影响[D].沈阳:沈阳师范大学, 2011:30-37.SUN Yue.Effect of grain size on high-temperature chemical stabilities of Fe-Ni-Cr and Fe-Cr-Al alloys[D].Shenyang:Shenyang Normal University, 2011:30-37.

[20] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社, 2001:1-443.LI Mei-shuan.High-temperature corrosion of metal[M].Beijing:Metallurgical Industry Press, 2001:1-443.

[21] WAGNER C.Types of reaction in the oxidation of alloys[J].Z Electrochem, 1959, 63:772-782.

[22] 付广艳, 刘群, 龙媛媛, 梁艳.晶粒细化对Fe-Cr、Ni-Cr合金氧化行为的影响[J].腐蚀科学与防护技术, 2005, 17(6):384-386.FU Guang-yan, LIU Qun, LONG Yuan-yuan, LIANG Yan.Effect of grain-size reduction on oxidation behavior of Fe-Cr and Ni-Cr alloys[J].Corrosion Science and Protection Technology, 2005, 17(6):384-386.

[23] CAO Zhong-qiu, CAO Li-jie, NIU Yan.Effect of grain size on high-temperature oxidation behavior of Cu-80Ni alloy[J].Transactions Nonferrous Metals Society of China, 2003, 13(4):907-911.

[24] SANDERSON M D, SCULLY J C.The high-temperature oxidation of some oxidation resistant copper-based alloys[J].Oxidation of Metals, 1971, 3:59-90.

[25] HART E W.On the role of dislocations in bulk diffusion[J].Acta Materialia, 1957, 5:597-601.

[26] WANG C L, ZHAO Y, WU W T, ZHAO Z L, NIU Yan.Densification phenomenon of powders by hot pressing[C]//KOSUGE K, NAGAI.Proceedings of 2000 Powder Metallurgy World Congress.Kyoto:Japan Society of Powder and Powder Metallurgy, 2000:793-796.

(编辑王超)

High temperature oxidation behavior of nanocrystalline bulk Fe-60Ni-15Cr alloy

CAO Zhong-qiu, SUN Yue, JIA Zhong-qiu

(College of Chemistry and Life Science, Shenyang Normal University, Shenyang 110034, China)

Nanocrystalline bulk Fe-60Ni-15Cr alloy was prepared by hot pressing alloyed powders synthesized by mechanical alloying (MA)method.High temperature oxidation behavior of the alloy was investigated at 700-900℃ in 0.1 MPa pure oxygen,compared with the corresponding coarse grained Fe-60Ni-15Cr alloy prepared by powders metallurgy (PM)technique.The results show that the oxidation kinetics of Fe-60Ni-15Cr(PM)and Fe-60Ni-15Cr(MA)alloys deviate parabolic rate law.At the same temperatures, the oxidation rate of nanocrystalline Fe-60Ni-15Cr(MA)alloy is lower than that of coarse grained Fe-60Ni-15Cr(PM)alloy.Coarse grained Fe-60Ni-15Cr(PM)alloy is unable to form the continuous and protective scales of Cr2O3.In fact, the alloy forms the external Fe oxide scales followed by a layer composed by Fe, Ni and Cr oxides, and there is an internal oxidation in the alloy.On the contrary, nanocrystalline Fe-60Ni-15Cr(MA)alloy is able to form the continuous and protective scales of Cr2O3.It is oblivious that the grain refinement is able to decrease the critical Cr content which is required to form the continuous and protective scales of Cr2O3and is helpful to form the continuous scales of Cr2O3under Fe-Ni-Cr alloy surface.

Fe-Ni-Cr alloys;grain refinement;nanocrystalline;high temperature oxidation

TG141;TG174.22

A

1004-0609(2015)10-2790-08

国家自然科学基金资助项目(51271127);辽宁省高等学校优秀人才支持计划资助(LR2011032)

2014-12-09;

2015-07-13

曹中秋,教授,博士:电话:024-86593313;E-mail:caozhongqiu6508@sina.com