基于规则的航空发动机孔探图像诊断方法研究

2015-11-19陈新波王洪民

李 华,陈 果,陈新波,王洪民

(1.南京航空航天大学民航学院,南京210016;2.海军航空工程学院青岛校区,山东青岛266000)

0 引言

新型战机不断装备军队,训练强度逐年增大,陌生地域及恶劣的野战机场环境等客观情况给发动机的使用维护带来了巨大挑战。叶片是航空发动机结构件中的关键零部件之一,因其数量多、形体单薄、载荷状况严酷、工作环境复杂,一直是发动机使用中故障率最高的零部件之一[1]。

内窥技术作为叶片损伤检测的重要手段已非常成熟。内窥图像特征提取与分析目前有人工、基于2维图像处理技术、基于立体视觉的特征提取与分析等3种技术方法[2]。传统的人工特征提取与分析方法的工作效率较低,且准确性受到检查员操作正确程度的限制,易产生误差[3]。基于2维图像处理技术的特征提取与分析方法在国内外已相对成熟。程卫民等提出1种利用CCD图像传感器来检测工件表面质量的方法,基本思想是先对图像进行滤波降噪、锐化等预处理,然后根据图像灰度值、梯度幅值等提取有用特征数据,从而评定工件表面质量[4];陈果等基于孔探图像纹理特征的航空发动机内部损伤评估,利用结构自适应神经网络模型,实现了航空发动机孔探图像损伤的自动识别[5];傅建等进行了基于ICT图像的叶片壁厚尺寸亚像素级精密测量[6];张维亮等采用概率神经网络方法对航空发动机叶片损伤图像进行分割[7];H.D.Cheng等提出了减少样本空间和差值的实时图像阈值算法[8]。基于立体视觉的特征提取与分析方法近年来也有相应研究和应用。美国AST公司制造的3维腹腔内窥显示系统用于医疗行业[9];陈果等运用平行光轴双目立体视觉技术,开发了航空发动机孔探图像分析软件,对发动机内部损伤及裂纹的3维测量及其立体重建技术做了前期研究[10]。

以上研究仅止步于内部损伤的测量识别,未给出具体的维修决策。相关诊断检测规程给出具体损伤的维修决策,但规定条目众多,非专家型人员查找理解较困难[11]。针对这些问题,本文研究了基于知识规则的发动机叶片损伤维修决策专家系统,并将测量与诊断相结合,消除了人为因素对测量和诊断结果的影响,提高了诊断效率。

1 发动机叶片损伤维修决策专家系统

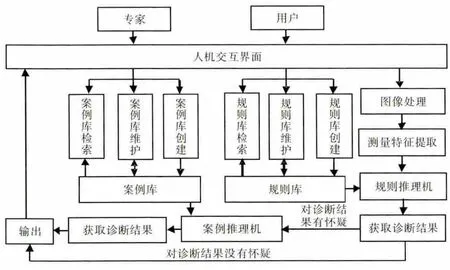

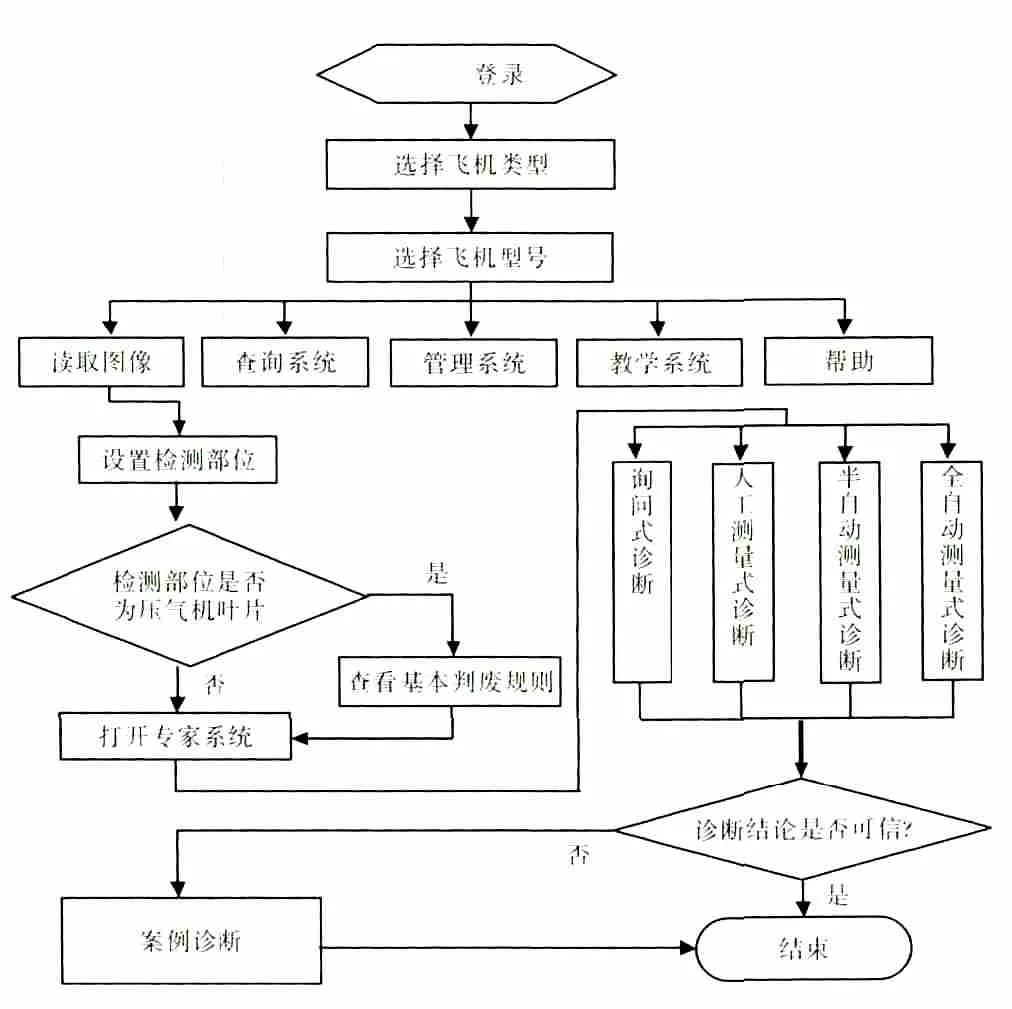

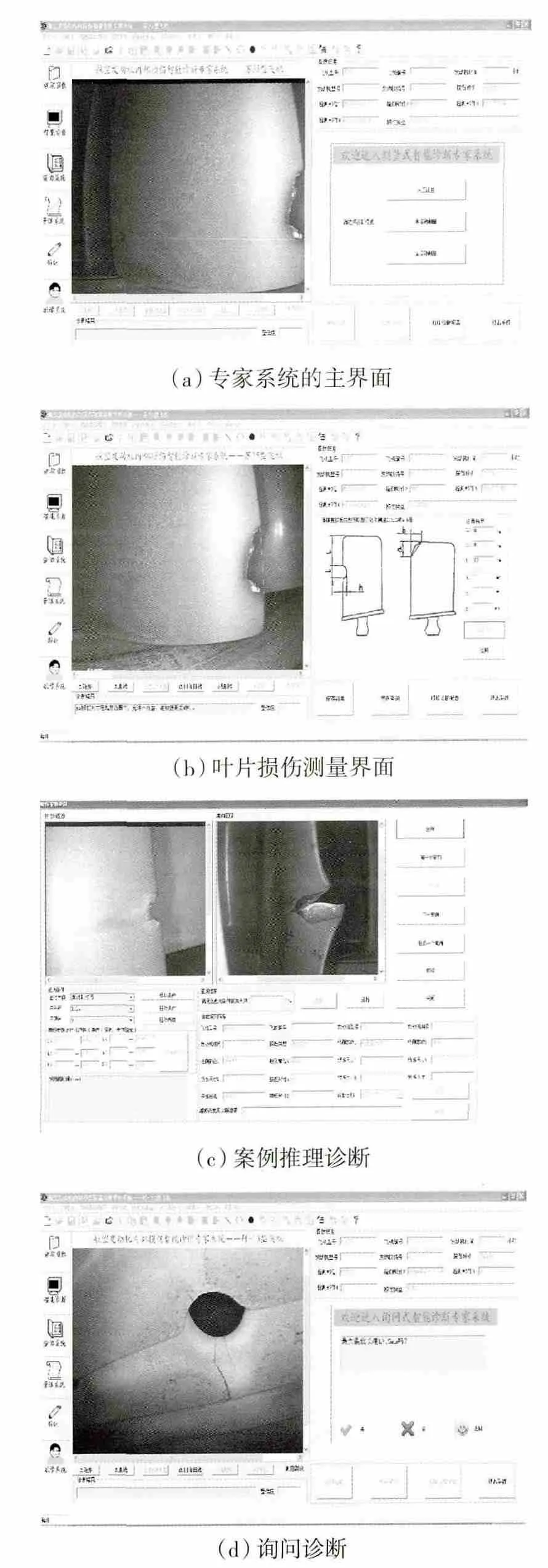

以基于孔探图像的航空发动机故障诊断为背景,研究、设计并开发航空发动机内部损伤智能诊断专家系统(Aeroengine Internal Damage Intelligent Diagnosis Expert System,AIDES),如图1所示。系统将航空发动机内部损伤测量与诊断融为一体,能提高诊断准确性和工作效率。AIDES主要功能模块包括规则库、案例库、测量、诊断。在损伤评估过程中,首先通过测量模块提取损伤参数,然后在规则库模块内查找,给出维修决策并反馈给用户。若损伤尺寸在规则的界限值附近,则启动案例推理,寻找与此案例匹配的典型案例,用相似案例作辅助决策依据。

图1 AIDES专家系统总体结构

1.1 叶片损伤的测量

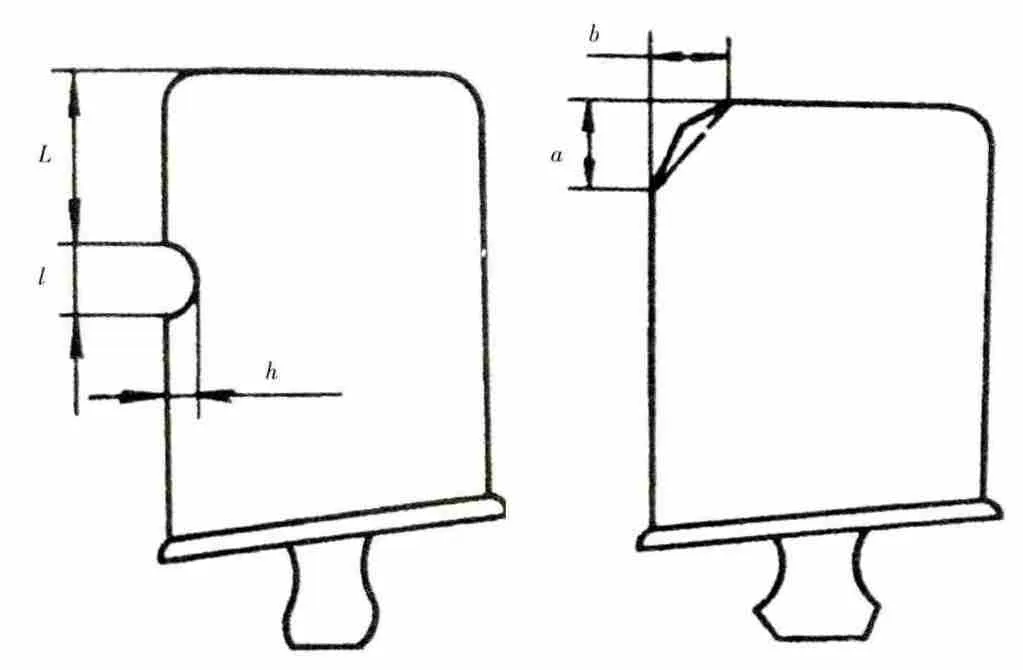

一般使用孔探仪对发动机部件进行可视检查。为了评估缺陷的损伤程度,在实际孔探检查时,孔探工作人员往往需要测量压气机叶片和涡轮叶片。叶片的损伤一般出现在叶身前缘和后缘处,叶身的前、后缘边线可以近似为直线段,而有损伤的叶片轮廓形状往往是不规则的[12]。需要测量的尺寸如图2所示。L 表示缺陷离叶片顶端(或尾端)的距离,l 表示缺陷的宽度,h 表示缺陷的深度,a 和b 分别表示弯曲部位的长度和宽度。

图2 压气机叶片损伤

目前在测量孔探图像时,多采取人工手动测量方法,由于该方法测量效率和准确性均较低,本系统提出了计算机辅助的半自动测量和全自动测量方法。半自动测量方法是工作人员在孔探图像上用鼠标画出表示缺陷尺寸的线段,然后通过设定相应的比例尺,自动计算线段长度并换算为实际尺寸;全自动测量方法是先提取叶片缺陷的轮廓,然后根据3次样条差值方法找到缺陷部位的特征点并提取其尺寸,优点是计算速度快、自动化程度高。但如果图像过于复杂,边缘提取不够准确时,测量结果会有较大偏差。

1.2 航空发动机叶片损伤维修决策知识规则

发动机诊断方法有测量式诊断和询问式诊断2类。测量式诊断分为手动测量、半自动测量和全自动测量。测量式诊断适用于低、高压压气机;询问式诊断适用于燃烧室或涡轮。对应的知识规则分为测量式诊断规则和询问式诊断规则。

1.2.1 测量式诊断

测量式诊断的维修决策用A、B、C、E、F表示。其中,A表示损伤尺寸在规定范围内,允许不打磨,继续使用发动机;B表示损伤尺寸在规定范围内,但必须打磨后方可继续使用发动机;C表示损伤尺寸超过损伤容限,叶片报废,需更换叶片后方可继续使用发动机;E表示损伤尺寸接近“允许不打磨”极限值;F表示损伤尺寸接近“允许磨光”极限值。当诊断结论是E或者F时建议:

(1)紧急任务时,允许不打磨继续使用发动机,但仅限于执行1次飞行任务;

(2)日常训练时,出于安全考虑,需打磨后方可继续使用发动机。

警告内容:该损伤只允许为平滑压痕。不允许有切口、带有尖锐边缘、坚硬棱角的划伤,否则叶片报废,需更换叶片后方可继续使用发动机。

根据多年来发动机内窥检测经验,得到叶片损伤的维修知识规则,存于知识库中。知识库中的知识表示采用应用最为广泛的IF-THEN产生式规则法。

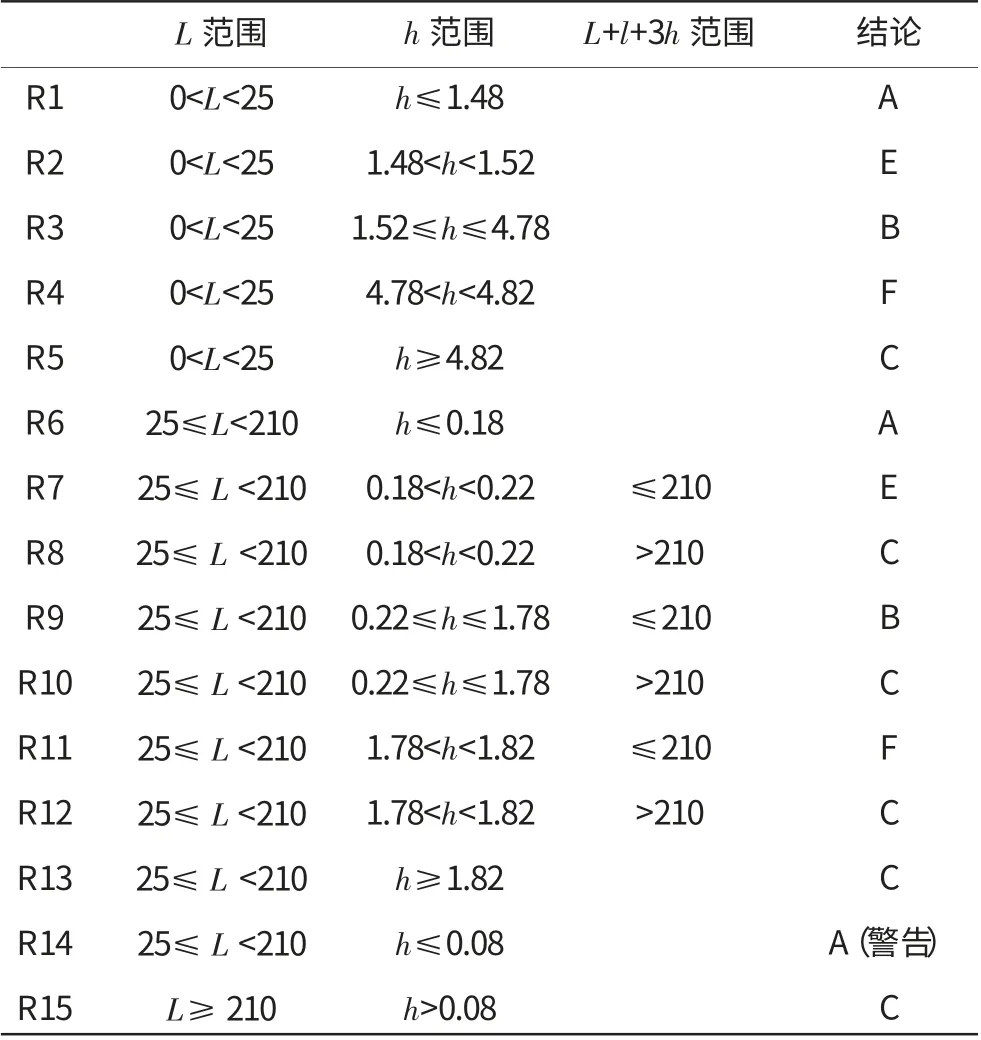

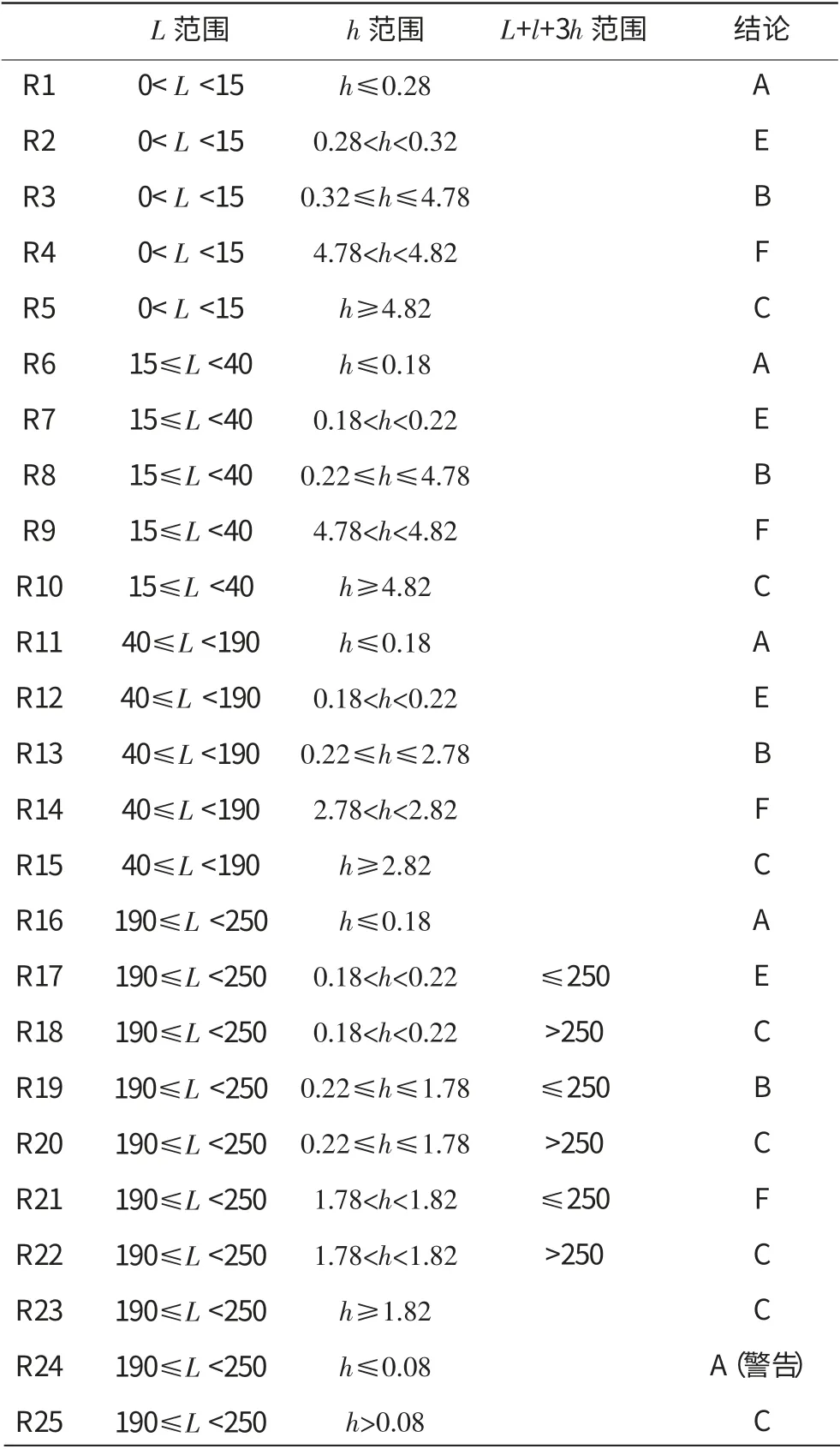

当检测部位是低压压气机转子、第I级叶片、后缘时,知识规则见表1;当检测部位是低压压气机转子、第I级叶片、前缘时,知识规则见表2。

表1 测量式诊断规则 mm

1.2.1 询问式诊断

燃烧室、涡轮检测部位呈多样性和复杂性特点,其诊断规则不同于压气机叶片的。利用专家积累的大量经验,总结并提炼出询问式诊断规则。询问式诊断规则的诊断结论包括:

A:损伤超过规定,发动机停止使用;

表2 测量式诊断规则 mm

B:损伤未超规定,发动机可继续使用。

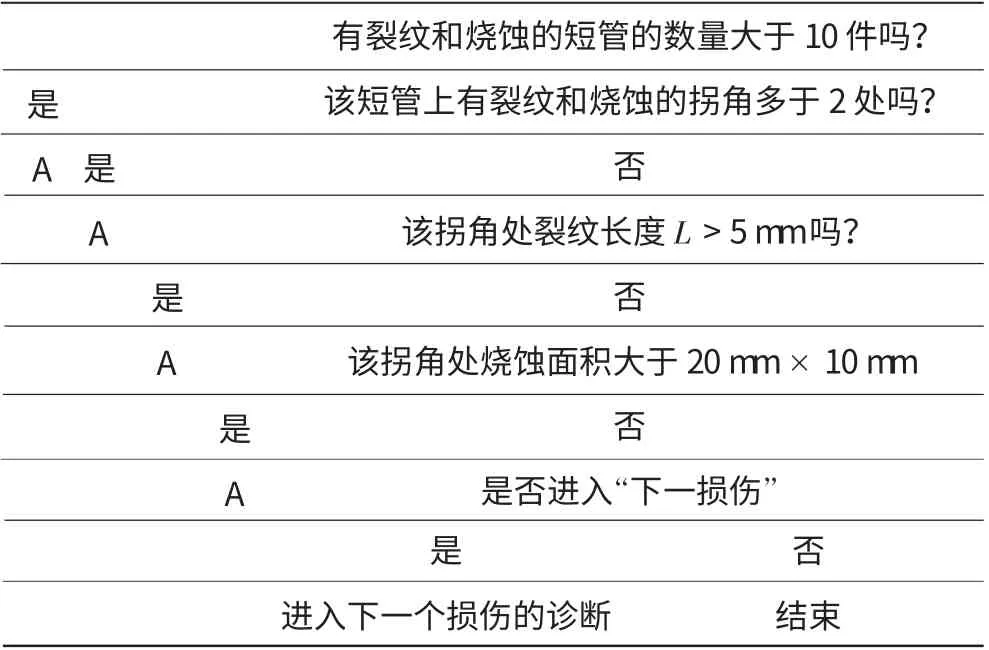

当检测部位为燃烧室、火焰筒、头部短管,损伤类型为烧蚀时,诊断规则见表3。

表3 询问式诊断规则

1.3 基于案例的航空发动机维修决策诊断

进行知识规则诊断时,专家系统计算出实际损伤尺寸与允许的界限值之间的接近程度,以此作为此次诊断的置信度。设关键参数的测量值为A,标准值为B,且|A-B| /B=C。若C≥20%,则置信度=1.0;若15%≤C<20%,则置信度=0.9;若10%≤C<15%,则置信度=0.8;若5%≤C<10%,则置信度=0.7;若C<5%,则置信度=0.6。

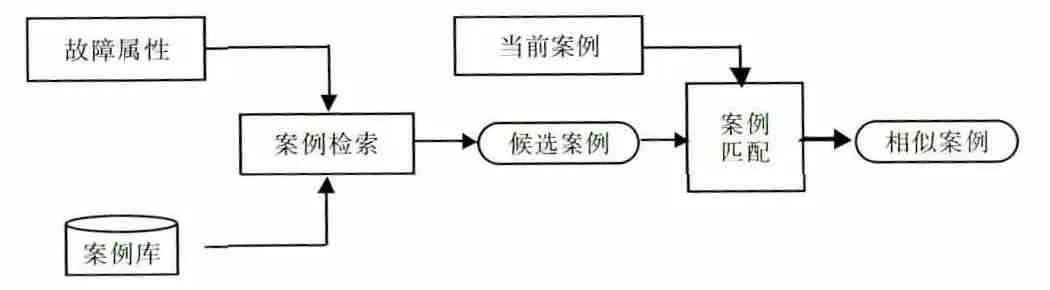

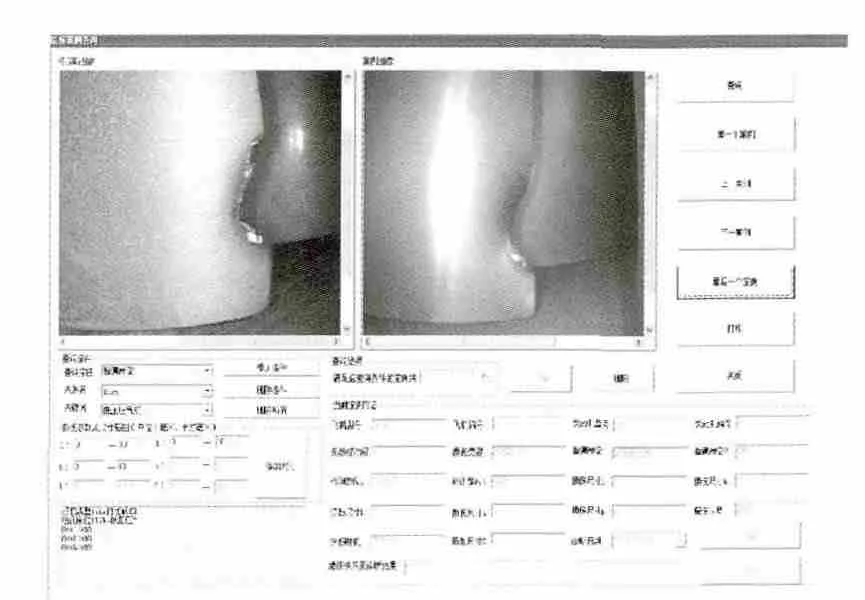

系统将知识规则诊断和案例诊断结合,但又不破坏各自推理单元的独立和完整性。当置信度过低时,用户可以选择启动案例推理,在案例库中搜索出相关案例作为近似决策依据[13-14]。当置信度较高时,用户可以将此次知识诊断案例添加入案例库。

故障案例的知识表示即特征属性提取的过程,对故障发生的具体情况尽可能详尽地描述,以获得完整的故障信息[15]。飞机故障案例由2部分组成:(1)故障描述和故障解决方案,具体内容包括:案例编号——每个案例的惟一辨识符;飞机型号;飞机编号;发动机型号;发动机编号;发动机时间;探伤时机;损伤部位——具体的孔探探伤的部位;损伤类型——不同部位损伤类型不相同;损伤参数——包括L,l,h,a,b,S;诊断日期;探伤人员。(2)维修策略与诊断结果:包括A,B,C,E,F这5个结论。通过1个或多个故障描述即可检索出相关案例,案例诊断推理流程如图3所示。

图3 案例诊断推理流程

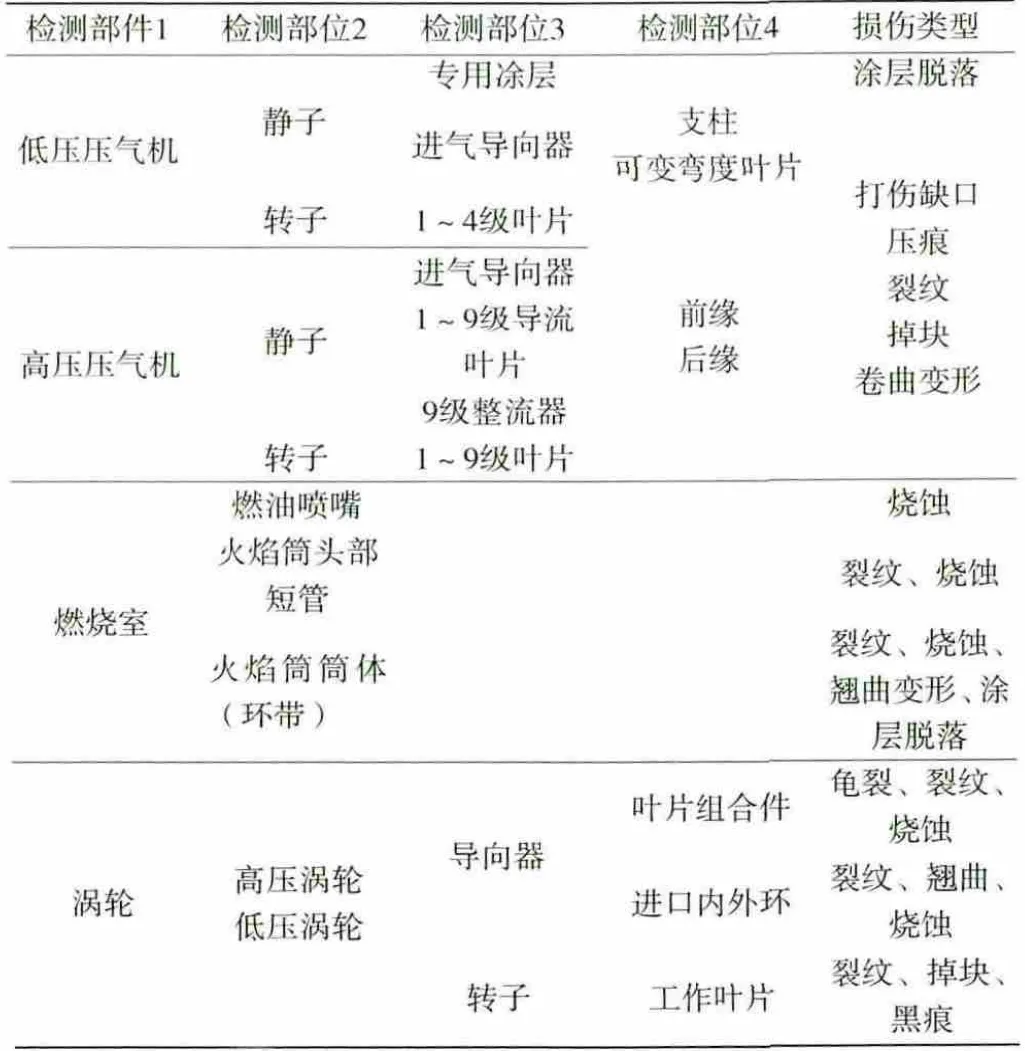

通过以上特征属性,针对获取的飞机典型故障记录,按照表4给出的案例结构建立故障案例库。

2 基于孔探图像的AIDES

本文用MicrosoftVisualC++6.0作为前台的开发工具,以MicrosoftAccess2000为后台数据库支撑,开发了基于孔探图像的AIDES,其具体诊断流程如图4所示。

3 实例验证

为了验证AIDES的有效性,列举某航空发动机在维修中的诊断实例。

表4 案例结构

图4 系统诊断流程

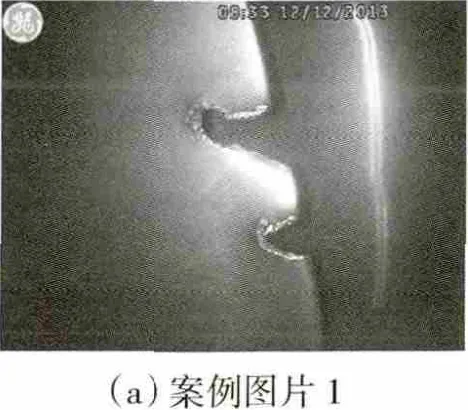

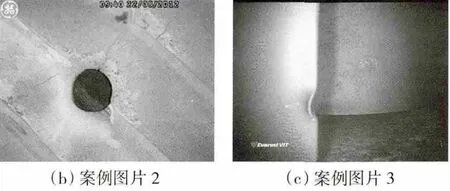

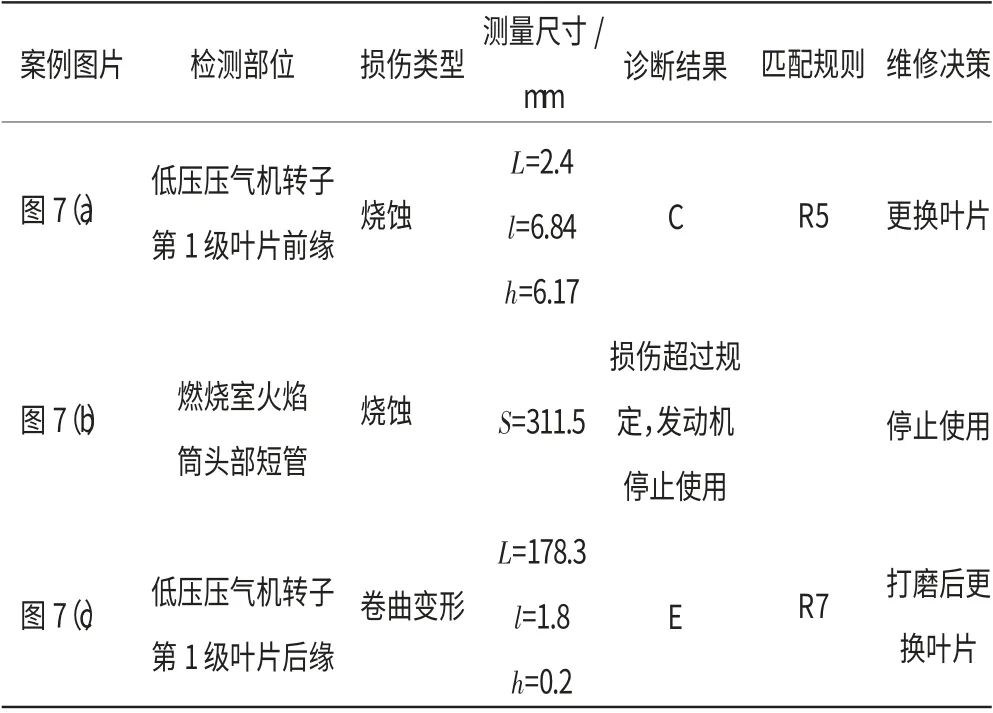

某飞机的发动机检测部位为低压压气机—转子—第1级叶片—后缘,损伤类型为打伤缺口,经系统测量后得L=7.2mm;l=6.9mm;h=1.6mm,匹配表1中的R3(单位为mm):0 图5 AIDES主要诊断界面 图6 检索相似案例诊断界面 图片真实诊断案例如图7所示,软件AIDES的诊断对比结果见表5。 由诊断结果可见,AIDES实现了正确的推理,并给出了合理的维修决策。该系统的知识库是开放的, 可以对知识进行添加和删改以使其更为完善,最终进一步提高了诊断准确率。 图7 案例图片 表5 案例诊断实例 本文运用基于规则的推理方法,结合案例推理,对航空发动机内部损伤进行专家诊断,进而得到发动机维修决策。在此基础上,开发了发动机叶片损伤维修决策的专家系统AIDES,总结归纳了内部损伤维修决策的知识规则,构建了叶片损伤维修决策案例库。AIDES结合孔探图像损伤测量和航空发动机故障诊断,有效地解决了传统由专家进行发动机内部损伤维修决策引发的诊断效率低、主观性强等问题。 [1]李其汉,王延荣,王建军.航空发动机叶片高循环疲劳失效研究[J].航空发动机,2003,29(4):16-18.LI Qihan,WANG Yanrong,WANG Jianjun.Investigation of high cycle fatigue failures for the aeroengine blades[J].Aeroengine,2003,29(4):16-18.(in Chinese) [2]王东,刘怀亮,徐国华.案例推理在故障诊断系统中的应用[J].计算机工程,2003,29(12):10-12.WANG Dong,LIU Huailiang,XU Guohua.Application of case-based reasoning in faulty diagnoses system [J].Computer Engineering,2003,29(12):10-12.(in Chinese) [3]孙慧贤,张玉华,罗飞路.航空发动机篦齿盘表面裂纹的视觉检测[J].光学精密工程,2009,17(5):1187-1195.SUN Huixian,ZHANG Yuhua,LUO Feilu.Visual inspection of surface crack on labyrinth disc in aeroengine[J].Optics and Precision Engineering,2009,17(5):1187-1195.(in Chinese) [4]程卫民,陈岭丽,潘薇燕.工件表面质量的检测[J].测控技术,2004,23(5):33-35.CHENG Weimin,CHEN Lingli,PAN Weiyan.Detection of work piece surface quality[J].Journal of Measurement and Control Technology,2004,23(5):33-35.(in Chinese) [5]陈果,汤洋.基于孔探图像纹理特征的航空发动机损伤识别方法[J].仪器仪表学报,2008,29(8):1709-1713.CHEN Guo,TANG Yang.Aeroengine interior damage recognition based on texture features of borescope image[J].Chinese Journal of Scientific Instrument,2008,29(8):1709-1713.(in Chinese) [6]傅健,路宏年,侯涛,等.基于ICT图像的航空发动机涡轮叶片壁厚尺寸精密测量方法[J].航空学报,2006,27(2):325-330.FU Jian,LU Hongnian,HOU Tao,et al.Wall thickness precision measurement method for aero engine turbine blade based on ICT images[J].Acta Aeronauticaet Astronautica Sinica,2006,27(2):325-330.(in Chinese) [7]张维亮,李楠,李昂,等.基于概率神经网络的航空发动机叶片损伤图像分割[J].沈阳航空航天大学学报,2013,30(2):22-26.ZHANG Weiliang,LI Nan,LI Ang et al.Segmentation of blade damage image of aeroengine based on probabilistic neural networks[J].Journal of Shenyang Aerospace University,2013,30(2):22-26.(in Chinese) [8]Cheng H D,Shi X J,Glazier C.Real-time image thresholding based on sample space reduction and interpolation approach[J].Journal of Computing in Civil Engineering,2003,17(4):264-272. [9]Dupont E,Lamarque F,Prelle C,et al.Tri-dimensional optical inspection based on flexible image guide:first step toward 3D industrial endoscopy[J].Emerging Technologies for Inspection and Reverse Engineering.2012:477-483. [10]CHEN Guo.3D measurement and stereo reconstruction for aeroengine interior damage [J].Chinese Journal of Aeronautics,2004,17(3):149-151. [11]罗云林,迟建东.航空发动机内窥检测智能诊断专家系统[J].中国民航大学学报,2010,28(2):14-17.LUO Yunlin,CHI Jiandong.Study on aeroengine endoscopic fault detection to mixed expert system with case-based reasoning and rule-based reasoning[J].Journal of Civil Aviation University of China,2010,28(2):14-17.(in Chinese) [12]张勇,刘冠军,邱静.基于图像自动测量的航空发动机故障检测技术研究[J].机械科学与技术,2008,27(2):176-179.ZHANG Yong,LIU Guanjun,QIU Jing.Aeroengine fault detection technology based on image automatic measurement[J].Mechanical Science and Technology for Aerospace Engineering,2008,27(2):176-179.(in Chinese) [13]陈友东,韩美华,叶进军.基于CBR的数控设备故障诊断系统知识表示[J].北京航空航天大学学报,2011,37(12):1557-1561.CHEN Youdong,HAN Meihua,YE Jinjun.Knowledge representation for CNC equipment fault diagnosis system based on CBR[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(12):1557-1561.(in Chinese) [14]李永平.基于CBR方法的飞机排故支持技术研究与应用[D].南京:南京航空航天大学民航学院,2006.LI Yongping.Research and application of aircraft troubleshooting support technology based on CBR[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2006.(in Chinese) [15]李青,史雅琴,周扬.基于案例推理方法在飞机故障诊断中的应用[J].北京航空航天大学学报,2007,33(5):622-626.LI Qing,SHI Yaqin,ZHOU Yang.CBR methodology application in fault diagnosis of aircraft[J].Journal of Bejing University of Aeronautics and Astronautics,2007,33(5):622-626.(in Chinese)

4 结论