圆弧形榫连结构低周疲劳试验设计与寿命预测

2015-11-19王延荣

张 照,王延荣

(1.解放军95937部队,辽宁阜新123100;2.北京航空航天大学能源与动力工程学院,北京100191)

0 引言

航空发动机风扇叶片多采用燕尾型榫连结构。其中,平直型燕尾榫连结构应用较多,而圆弧形燕尾榫连结构的研究和设计还处于摸索阶段,缺乏相应的计算和试验数据。圆弧形燕尾榫头是将榫头上端面外形做成与叶根型面外形一致,同时轮盘上榫槽也做成圆弧形。这种圆弧形榫连结构有以下优点:减小轮盘的直径,风扇的轮毂比可以取较小值;在相同的空气流量下,风扇的直径相对较小;比平直型榫头有更好的强度[1],特别适用于宽弦风扇叶片。

本文针对圆弧形榫连结构设计了1种双榫头试件,通过有限元计算给出了试件的应力分布规律并预测了其疲劳寿命,为该结构的试验研究和设计奠定了基础。

1 试件及夹具的设计

目前燕尾型榫连结构的疲劳试验都是针对平直型燕尾榫连结构,多数采用平板试件(如图1所示)进行,这种试件不能反映出圆弧形榫连结构榫头轴向圆弧的影响,因此要设计出1种3维的圆弧形榫头试件进行试验,较准确的模拟真实工况。

图1 燕尾型榫头平板型试件

公开文献中关于圆弧形榫连结构的研究较少,因此圆弧形榫头试件设计只能参考平直型榫头以及一些文献中的计算结果[2-3]。低循环疲劳试验采用拉拉的加载方式,因此试件的设计既要能模拟榫头工作状况还要便于施加拉拉载荷并且尽量避免产生其他附加载荷。基于上述考虑,本文设计了1种双榫头的试件来进行圆弧形榫连结构的低循环疲劳试验。

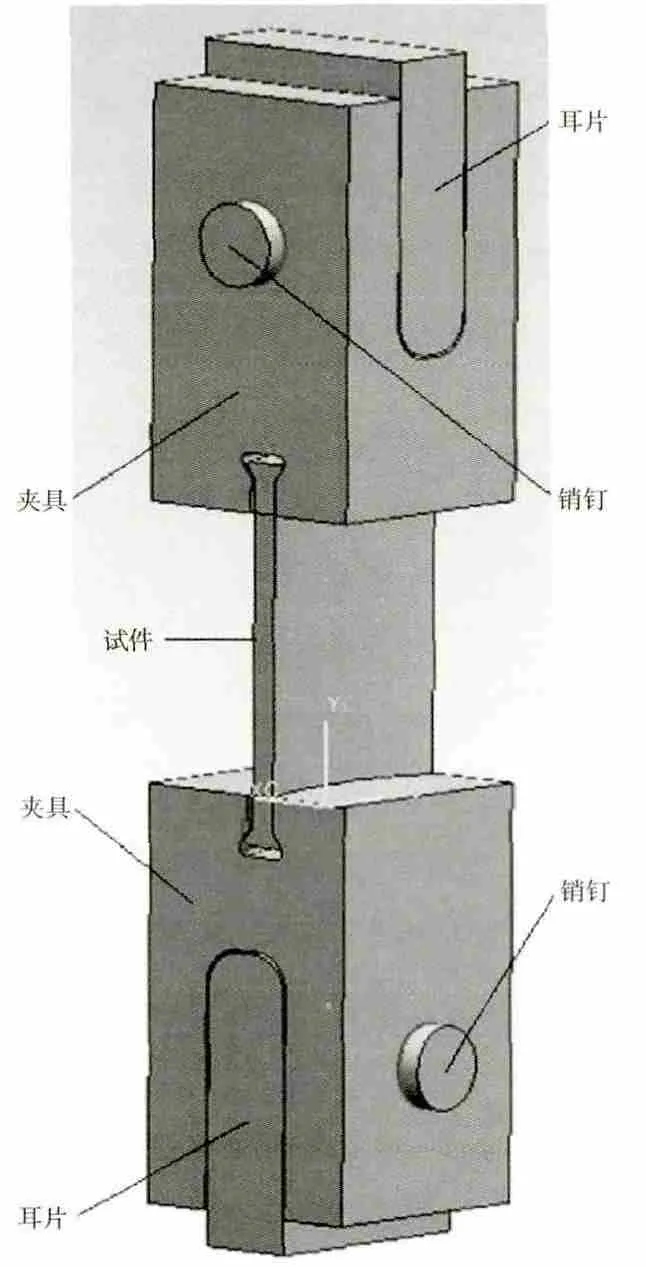

双榫头试件及夹具的组装模型如图2所示。

这种双榫头的试验模型主要优点如下:

(1)采用双榫头设计避免了加载时在试件的假叶身上打孔,避免了假叶身因打孔产生应力集中先被破坏,造成试验失败。

(2)上下夹具采用不同方向的销钉与耳片相连,2个销钉能起到“万向节”的作用,可以保证在拉拉加载时在榫头上不产生附加弯矩,从而保证试件能在纯拉拉的载荷下进行疲劳试验。

(3)双榫头的2个试件在相同试验条件下完成,有利于进行对比分析。

由于试验关注的是试件榫头的疲劳寿命,不希望夹具在试验过程中先被破坏,为了保证试验模型能够符合要求,首先对其进行应力分析。

图2 双榫头试件及夹具模型

2 试件及夹具的应力分析

2.1 有限元模型

由于模型上下2部分除了销钉的方向不同,其余均相同,为了减小计算的规模,取一半进行计算。首先在UG中建立试件和夹具的实体模型,然后将其导入ANASYS中进行网格划分,榫头与榫槽的接触区域以及榫槽的倒角处是应力比较集中的地方也是重点关注的区域,因此该区域网格进行了细分,有限元模型如图3所示。

计算中采用solid45单元进行模拟,试件与夹具、销钉与夹具、销钉与耳片之间都用contact174与target170单元建立接触对,在试件的顶端施加213 MPa的拉伸载荷,耳片底面位移全约束,试件与夹具的材料均为TC4合金[4]。

图3 圆弧形燕尾型榫头试件及夹具有限元模型

2.2 结果与分析

试件与夹具拉伸方向的应力分布如图4、5所示。从图中可见,试件上最大拉应力和最大压应力分布在接触面的两端,夹具的最大压应力分布在接触面上,最大拉应力分布在榫槽底端的倒角处,且榫槽叶盆方向中部的拉应力也比较大。

图4 试件拉伸方向应力分布

图5 夹具拉伸方向应力分布

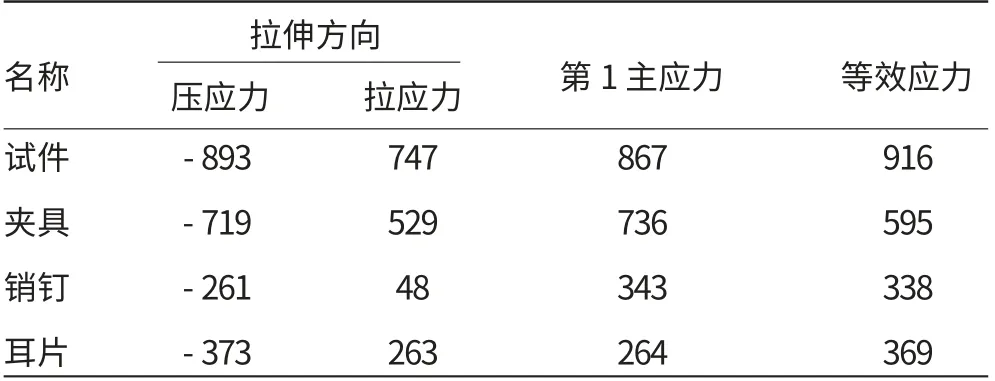

试件、夹具、销钉、耳片上拉伸方向的最大压应力和最大拉应力以及最大的第1主应力和最大的等效应力见表1。从表中可见,试件上的最大应力值都比夹具及销钉和耳片上的值大,这样可以避免在试验中因夹具先被破坏而造成试验失败,说明设计的试件模型可行。

基于了解5种外来相思在原产地与引种地的物候期差异状况,为此对前人的研究成果进行综合整理(表4)。从表4可以看出,5种外来相思在原产地与各引种地的花期、果熟期均不相同,各树种于原产地基本上半年开花,下半年果实成熟,即当年开花、结实及成熟;而引种至国内后从开花至果实成熟则需2 a时间,即当年下半年开花,次年上半年果实成熟;本地种台湾相思则在当年开花结实及成熟。从相对纬度来看,低纬地比高纬地更早开花及成熟,如马占相思在海南万宁比在福建漳浦较早进入花期和果全熟期。

表1 部件各应力最大值 MPa

3 圆弧形燕尾榫头试件疲劳寿命预测

3.1 多轴低循环疲劳寿命预测模型

圆弧形榫头接触面上的受力状况比较复杂,处于多轴应力状态。多轴疲劳理论一般可分为基于等效应力应变、临界面和能量的3种方法。等效应力准则和等效应变准则形式简单但缺乏合理的物理解释;临界面应力准则和临界面应变准则具有合理的物理解释,已得到普遍认同,但是临界面的确定比较困难;能量准则中的能量为标量,在工程中很难应用[5]。

3.1.1 等效应变方法

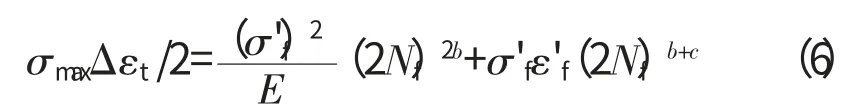

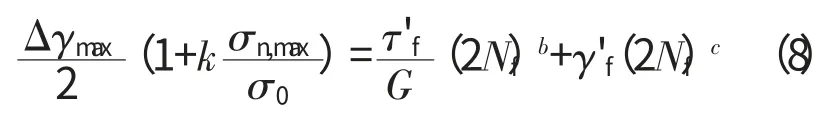

Vonmises等效应变模型是将单轴的Mansoncoffin寿命模型应用到多轴低循环疲劳中[6],把Von Mises等效应变范围 作为疲劳损伤参数来考虑多轴的影响,其寿命计算模型为

所受的载荷多为非对称载荷,所以一般用带平均应力修正的Manson-coffin公式来进行寿命预测,其计算模型为

式中:Δεq为等效应变范围;σm为平均应力。

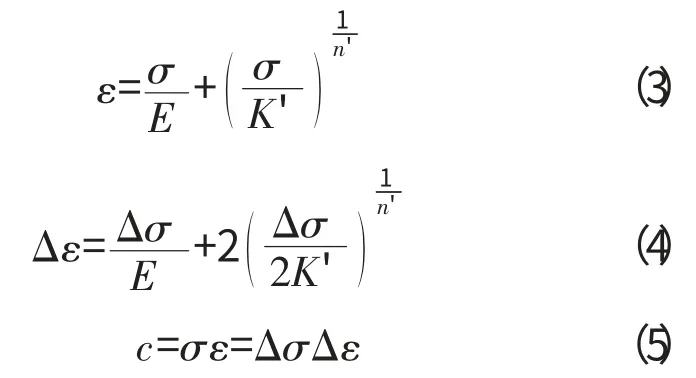

3.1.2 Neuber方法

因计算量大、计算效率低、材料的循环应力应变曲线不易获得等,在工程实际中通过弹塑性计算获得结构局部应力应变有时会比较困难,而且在包含非线性的弹塑性计算中往往存在较大误差。结构的局部应力应变除了可通过有限元弹塑性计算获得,也可在弹性计算的基础上通过Neuber法计算获得,然后再通过寿命预测公式进行寿命预测[7]。式(3)、(4)就是Neuber公式和修正后的Neuber公式。

首先对结构进行弹性计算,然后通过式(5)得到Neuber常数。考虑多轴应力的影响,式(5)中的应力应变用Von-mises等效应力应变,式(3)、(4)联合迭代求解可得到结构的局部应力应变,然后应用式(6)的SWT寿命预测公式便可预测出结构的疲劳寿命。

式中:σmax为最大应力;Δεt为应变范围。

3.1.3 临界面方法

Socie[8]在前人研究的基础上,认为材料的多轴低循环疲劳失效形式分为拉伸型和剪切型2种,对于拉伸型失效的材料,Smith等提出将SWT模型进行推广,以最大主应变平面作为临界平面得到如下计算模型[9]

式中:Δε1为临界面上的最大正应变范围;σmax为临界平面上的最大法向应力。

对于剪切失效型的材料,Fatemi等将最大剪应变平面定义为临界平面,认为寿命预测应同时考虑正应力和剪应变的影响,提出寿命预测模型为[10]

式中:Δγmax和σn,max为临界面上的最大剪应变范围和最大法向应力;k 为材料常数。

该模型中的一些材料常数不易获得,带来了应用上的不便,因此本文采用了下面的临界面模型来估算试件的寿命。

J.LI等在研究多种材料的多轴低循环疲劳试验数据的基础上提出了寿命预测模型[11]

式中:Δγmax为临界面上最大剪应变范围;Δεn为临界面上正应变范围;σn,max为临界平面上的最法向应力;σy为材料的屈服强度。

该模型与多种材料的试验结果吻合较好,且模型中的材料参数都可从材料手册中查到,便于应用。

3.2 圆弧形榫头低循环疲劳寿命预测

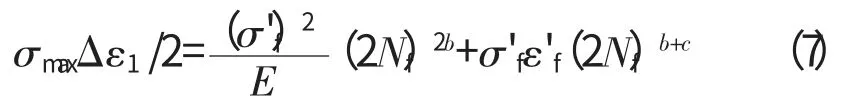

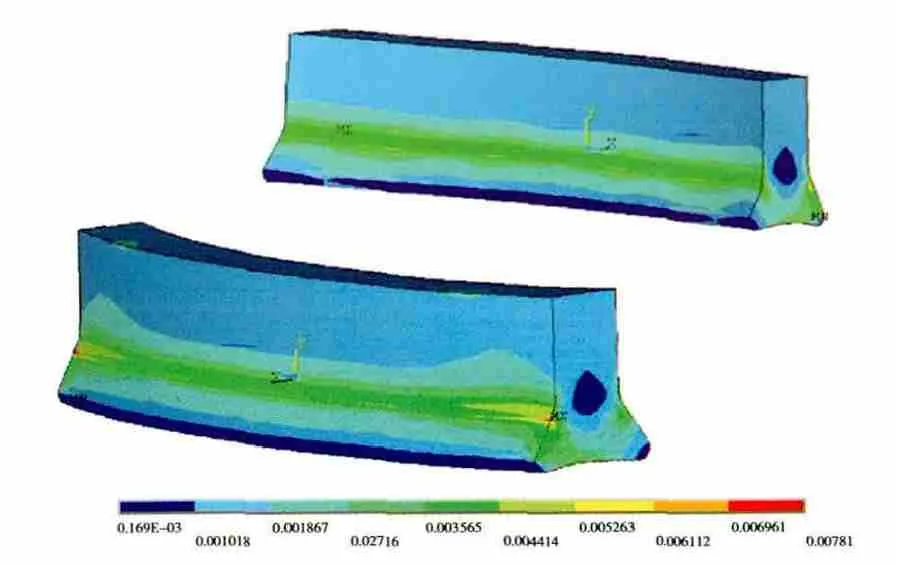

对试件模型进行了196kN载荷下的弹塑性分析,其等效应变分布如图6所示。

图6 试件的等效应变分布

由计算结果可知,榫头上等效应力最大点在榫头两端叶背方向接触面的上端,为了更好地了解榫头等效应力最大点附近的应力分布状况,在榫头端面上沿接触面建立局部坐标系,在局部坐标系下提取端面上节点的应力,其分布如图7所示。图中横坐标为节点到接触面上边缘的距离。从图中可见,切向正应力和法向正应力在接触面的边缘都有较大的应力集中,这与其他文献中榫连结构接触面上应力分布趋势相同[12]。等效应力最大点在接触边缘靠近接触面的一端,此点的法向正应力和切向正应力都为压应力,一般认为裂纹在压缩载荷作用下会闭合,并认为这对结构的服役有益,但大量事实和文献资料表明,在循环压缩载荷作用下,裂纹会从结构的应力集中部位萌生并沿着与远场载荷垂直的方向扩展[13-14]。此应力最大点处不但有应力集中而且有很高的应力梯度,这些因素都会促使裂纹萌生,因此将此处作为危险点来进行榫头疲劳寿命的估算。

图7 榫头端面沿接触面节点应力分布

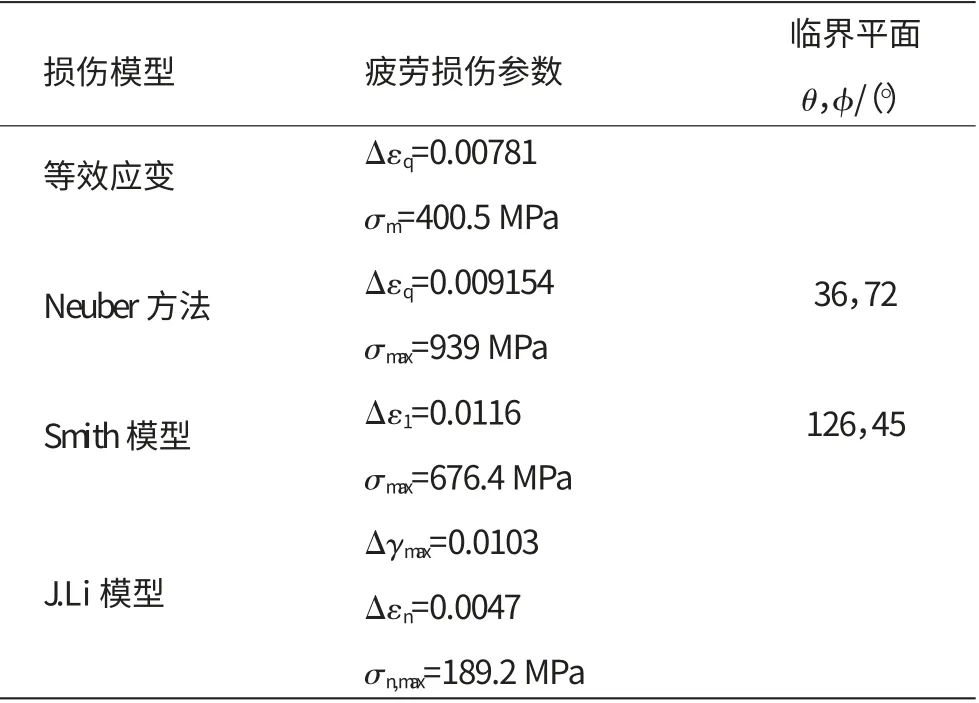

等效应变模型的损伤参数可以从弹塑性计算结果中直接读出,Neuber法中用到的弹性计算结果在前文试件的数值模拟过程中已经得到;临界面模型的损伤参数可以通过以下方法得到,从弹塑性计算结果中读出危险点的应力应变分量,然后利用坐标变换,以临界面上法线与x 轴的夹角为θ 和z 轴的夹角为φ,通过编程得到临界面上的应力应变参数[15],从而得到临界面模型的损伤参数。各寿命模型的损伤参数见表2。

表2 各寿命模型的损伤参数

由各疲劳寿命模型计算得到榫头的疲劳寿命,与第1个试件的试验结果83000个循环比较,得到相对误差,结果见表3。

表3 各模型预测结果

从表3中可见,与试验结果最接近的是Neuber法预测的结果。Neuber法只需对实际结构进行弹性计算便可得到局部的应力应变参数,进而进行寿命的预测,估算结果也比较满意。不同的临界平面法预测的结果差别较大,因为确定实际结构临界面以及临界面上损伤参数都存在一定困难,临界面法在实际结构中应用还需进一步研究和发展。等效应变模型形式简单应用方便,预测结果也在可接受范围内,可以用来对实际结构进行初步的寿命预测,但只适用于比例加载。

4 结论

本文针对大涵道比涡轮风扇发动机宽弦风扇叶片中采用的圆弧形榫连结构,设计出1种新型双榫头的低循环疲劳试件及夹具。

(1)这种试件能反映出轴向圆弧的影响,避免了在试件上打孔,试件在试验过程中所受载荷单一,且能减少试验的次数节省试验的时间和费用。

(2)对试件夹具进行了3维接触应力分析,得到了圆弧形榫连结构的应力分布规律,计算结果表明设计的试件及夹具可满足试验需要。

(3)对试件进行了弹塑性分析,用4种方法估算了其疲劳寿命,并与目前得到的第1件试件的试验结果进行了比较。得知在实际结构中Neuber法和等效应变法应用较方便且预测结果均在可接受范围内。

本文的研究结果对于圆弧形榫连结构的研究和设计具有实际意义。但目前的寿命预测方法都没能考虑危险点处较高的应力梯度,目前仅得到1件试件的试验结果,还不能得到寿命的统计值,实际结构在多轴应力状态下的寿命预测方法等,均有待进一步深入分析和研究。

[1]陈光.航空发动机设计中的一些新结构[J].燃气涡轮试验与研究,1992(1):2-15.CHEN Guang.Some new structure design of aeroengine[J].Gas Turbine Experiment and Reseach,1992(1):2-15.(in Chinese)

[2]杨剑秋.基于应力有限元分析的空心风扇叶片结构优化与研究[D].北京:北京航空航天大学,2011.YANG Jianqiu.On the structural design optimization for wide-chord hollow fan blade based on FEM stress analysis[D].Beijing:Beihang University,2011.(in Chinese)

[3]林香.弧形燕尾型榫连接组件三维接触分析[J].武汉理工大学学报,2010,32(3):427-429.LIN Xiang.Analysis of components of three dimensional contact arc dovetail[J].Journal of Wuhan University of Technology,2010,32(3):427-429.(in Chinese)

[4]中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002:327-334.Editorial Committee of Aeronautical Materials Handbook of China.China handbook of aeronautical materials [M].Beijing:Chinese Stan-dards Press,2002:327-334.(in Chinese)

[5]时新红,张建宇,鲍蕊,等.材料多轴高低周疲劳失效准则研究进展[J].机械强度,2008,30(3):515-521.SHI XinHong,ZHANG JianYu,BAO Rui,et al.Development of failure criterion on high-cycle and low-cycle multi-axial fatigue[J].Journal of Mechanical Strenth,2008,30(3):515-521.(in Chinese)

[6]Libertiny G Z.Short life fatigue under combined stresses[J].Strain Analysis,1967(2):90-91.

[7]Strain P,Katarina M.Initial fatigue life estimation in aeroengine discs[J].Scientific Technical Review,2011,61(1):17-21.

[8]Socie D F.Multi-axial fatigue damage models[J].Journal of Engineering Materials and Techology,1987,109(3):293-298.

[9]Smith R N,Watson P.Topper T H.A stress-stain function for the fatigue of metals[J].Journal of Materials,1970,5(4):767-778.

[10]Fatemi A,Socie D F.A critical plane approach to multi-axial fatigue damage of metals[J].Journal of Materials,1988,11(3):149-165.

[11]J LI,Z ZHANG.Low-cycle fatigue life prediction of various metallic materials under multi-axial loading[J].Fatigue&Fracture of Engineering Materials and Srtuctures,2010(34):280-290.

[12]魏大盛,王延荣.榫连结构几何参数对接触应力的影响[J].推进技术,2010,31(4):473-477.WEI Dasheng,WANG Yanrong.Effects of critical geometrical parameters on distribution of contact stress in a tenon jointing[J].Journal of Prolulsion Technology,2010,31(4):473-477.(in Chinese)

[13]耿小亮,张克实,郭运强.循环压缩应力作用下的疲劳裂纹扩展机制研究[J].机械强度,2004,26(2):227-230.GENG Xiaoliang,ZHANG Keshi,GUO Yunqiang.Crack propagation mechanism under far field cyclic compression[J].Journal of Mechanical Strenth,2004,26(2):227-230.(in Chinese)

[14]Suresh S.材料的疲劳[M].王中光译.北京:国防工业出版社,1999:113-117.Suresh S.Fatigue of materials[M].WANG zhongguang,translated.Beijing:National Defense Industry Press,1999:113-117.(in Chinese)

[15]LI Jing,ZHANG Zhongping,SUN Qiang,et al.Multi-axial fatigue life prediction for various metallic materials based on the critical plane approach[J].International Journal of Fatigue,2011,33:90-101.