基于ARM-CPLD 的可编程金属带锯床控制系统*

2015-11-18朱雅光程志海吴永平

朱雅光,程志海,吴永平

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710000)

0 引言

随着现代制造工业朝着高效、高精度和经济性的方向发展,锯切作为金切加工的起点,已成为零件加工过程中重要的组成环节。锯切可以节约材料、减少二次加工量和提高生产效率。实现金属带锯床[1-3]的自动化是必然发展趋势,而目前自动化技术在向集成化、智能化和网络化方向发展。目前嵌入式技术ARM 已经得到了广泛应用,CPLD 器件也经常用在各行各业,但在金属带锯床目前主要使用的还是传统分散、断续的控制方法,这种控制操作复杂、线路繁琐、精度不高、维修困难,可靠度低,很难适应现在产业的发展。另有一种基于PLC 的控制方法,但其造价昂贵,而且PLC的程序已经集成,编程的灵活性受到限制。

本研究设计的基于ARM-CPLD 的金属带锯床控制系统采用先进的变频电动机驱动、精密光栅定位方式、输入输出光耦隔离,配以基于ARM和CPLD 芯片控制电路,由计算机自动在线监控锯切全过程,锯条速度、进给速度、卡紧力均可做到任意设置、最优化组合,由此来提高锯床的加工精度。

与传统技术相比,本研究设计实现精确化控制,且拥有极高的编程的灵活性,对金属带锯床控制系统的研究有重大意义,同时也具有较大的经济价值[4]。

1 控制系统硬件设计

本研究根据数控切条机控制系统的要求,采用32位ARM+CPLD 为核心架构的新一代锯床控制系统。该控制器管理能力强大,有较强的通信能力,ARM 可方便扩展CAN 工业总线,485 通讯接口,ISP 网络接口,RS232 通信接口,USB 等。CPLD 点数扩展方便,输入/输出点数依需求最高可扩展至100个。

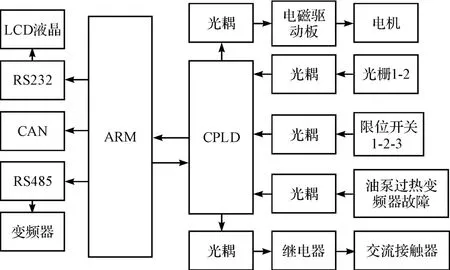

系统结构图如图1 所示。

图1 金属带锯床控制系统结构

图1 中,控制器CPLD 芯片通过2 路光栅[5]、3个限位开关(上限位、下限位、原点限位)、温度传感器、变频器获取锯床工作状态;上位机ARM[6]通过RS232、RS485接口将锯床工作状态传输到LCD 显示并处理,发出应答指令给CPLD;最后由CPLD 输出信号通过光耦传输给电磁驱动器和继电器来控制电机动作,进而控制整个金属带锯床的运作。上位机ARM与控制器CPLD 通过串口USART和SPI 进行数据传输[7-8]。

1.1 主要元器件的选型

该系统以ARM 芯片LPC2368 作为核心控制器,包含了Ethernet MAC、USB 2.0 全速接口、4个UART、2 路CAN 通道、1个SPI接口、2个同步串行端口(SSP)、3个I2C接口、1个I2S接口外围扩展了RS232、485、CAN、JTAG接口、ISP、E2PROM、LCD 等功能模块。以CPLD 芯片EPM1270GT144C5 作为协控制器,解决了I/O 口、4×8 键盘的扩展,并实现了键盘、光电编码器、输入的中断请求[9]。本研究控制器采用的LCD液晶显示屏信号为KNY240128B[10-13],KNY240128B 是一种图形点阵液晶显示器。它主要采用动态驱动原理由行驱动器、控制器和列驱动器3 部分组成了240(列)×128(行)的全点阵液晶显示。

1.2 电路模块的设计

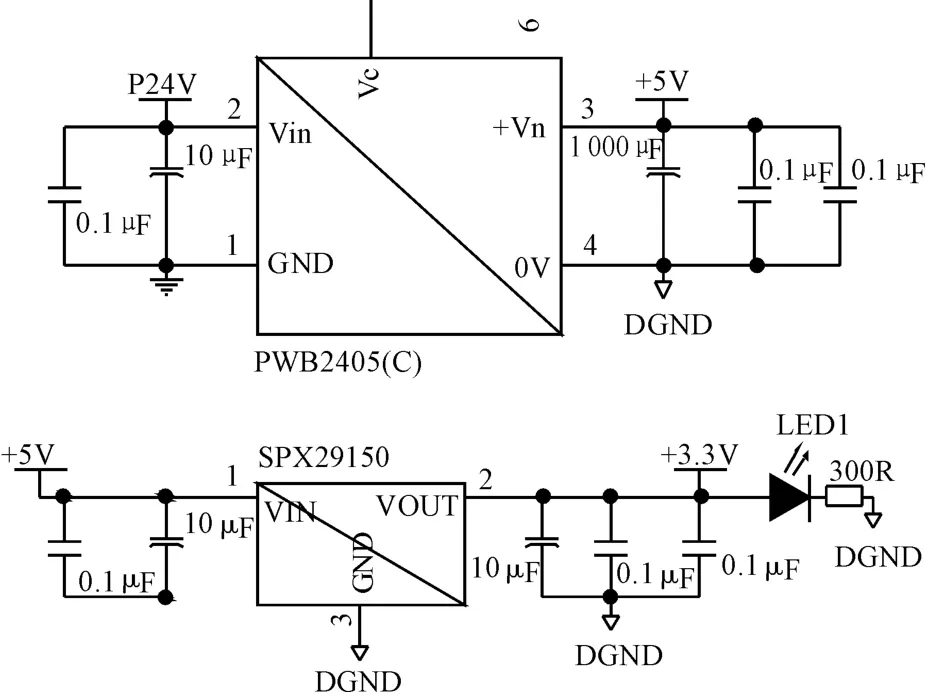

该系统电源供电模块:外围电路供电PWB2405(C)是隔离稳压模块电源。输入额定电压为24 V,输出电压为±5 V,最大输出电流为±1 000 mA,。核心板供电SPX29150 是1.5 A 低压差稳压器,输出电压为3.3 V,输入电压范围为2.5 V~16 V,静态电路为900 μA,具体电路如图2 所示。

图2 电源供电电路

1.2.1 输入接口电路

该系统通过2 路光栅,准确获取锯架和送料车床的位置及速度,通过光电耦合器HCPL2630 连接CPLD,将数据传给上位机ARM 处理。系统通过3个限位开关,准确判断是否到达锯架的上、限位和车床的原点限位3个极限位置,通过光耦连接CPLD,再将数据传给ARM。

限位信号输入电路如图3 所示。

图3 限位信号输入电路

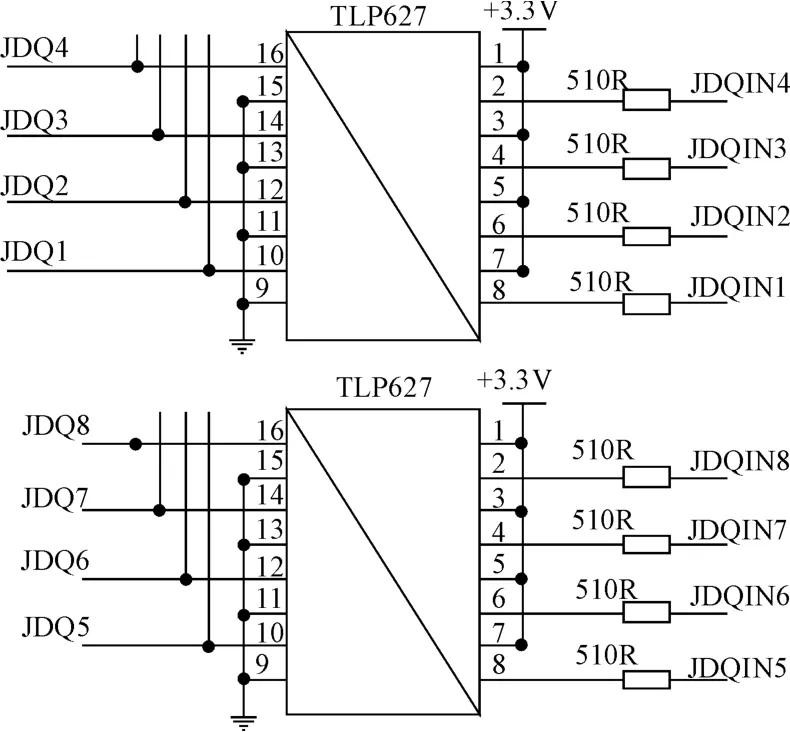

1.2.2 输出接口电路

ARM 发出指令,CPLD 通过3个光耦与12个继电器连接[14-15],驱动电磁驱动板来使电机做出相应动作。其中,2个接口如图4 所示。

图4 CPLD 输出电路

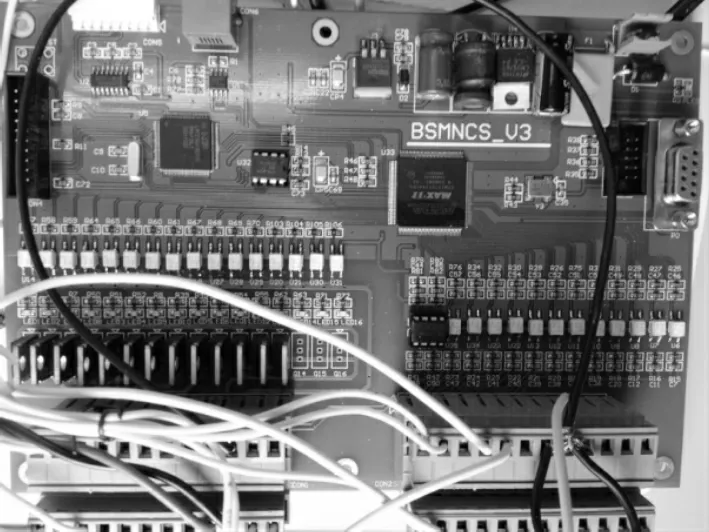

实物接线如图5 所示。

图5 控制器PCB 电路板

2 控制系统软件设计

2.1 上位机软件系统

本研究采用ARM 芯片LPC2368 作为上位机,通过USART 串口和SPI 串口与下位机CPLD 相连传输数据。一方面作为锯床运行状态监控的人机交互界面,另一方面对监测的数据进行分析处理,控制机器的运行。

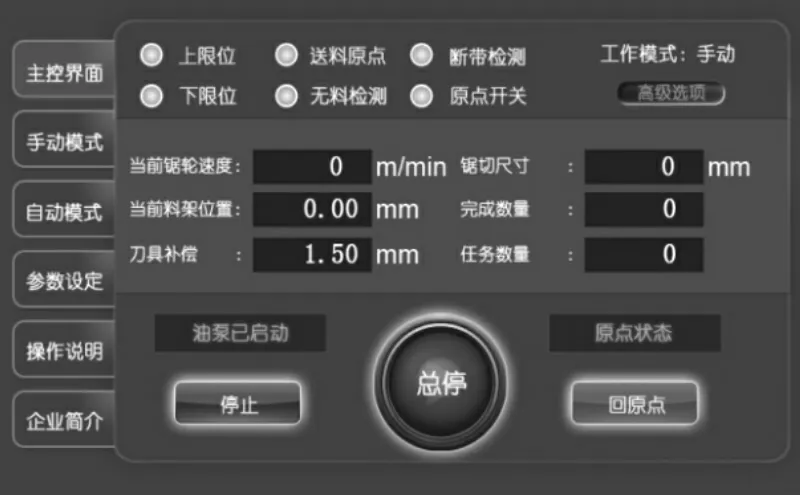

该控制器界面采用16.7 M 色7 寸真彩触摸液晶屏,集成了触摸屏操作与按钮操作。主控界面主要完成一些主要参数的设定以及主要实时参数的显示,并且一些系统重要检测的开关也设定在该界面。如锯刀的上限位和下限位指示灯、送料原点和无料检测指示灯、断带检测和原点开关指示灯、当前锯轮速度、锯切位置、当前料架位置、刀具补偿、完成数量、任务数量等参数,以及油泵开关、回原点、总停等按钮。主控界面如图6 所示。在选择自动模式且配置好加工尺寸、加工数量等参数后,锯床可自动运行切割直至完成所设定数量。

图6 主控界面

2.2 控制系统工作流程

本研究通过一定的扫描时间对CPLD 的状态进行扫描,当送料车和刀架完成相应动作后,CPLD 会有相应的一个状态位,ARM 通过SPI 扫描CPLD 的状态位,对状态位进行置位处理,并发命令使CPLD 中的相应控制位改变,控制锯床下一步的动作及状态。

(1)通过光栅1 来扫描送料车床位置,将位置信号由CPLD 传给上位机ARM,判断送料车是否在机械原点,如果在,由CPLD 控制电磁驱动板使送料车床后退;

(2)如果送料车退回设定位置,就通过ARM 发送命令给CPLD 控制电磁驱动板使后钳口夹紧;

(3)通过ARM 的定时器TIMER1 设定后钳夹紧时间,如果夹紧时间到达,则产生中断位,由ARM和CPLD 发送指令使送料车床前进;

(4)如果送料车前进到原点处,原点开关LED0 闪烁,驱动前钳夹紧,后钳松开;

(5)由ARM 的定时器TIMER1 设定后钳松开时间,如果松开时间到达,则产生中断,控制送料车后退;

(6)当送料车后退至设定距离,通过ARM 发送命令至CPLD 控制继电器驱动电磁驱动板使后钳夹紧;

(7)如果后钳夹紧时间到,通过ARM 发送命令给CPLD 控制电磁驱动板使锯架下降,同时用光栅2 扫描锯架位置,并将位置信息传送到ARM 中;

(8)如果锯架到达下限位置,下限位LED1 发光,ARM 发送命令给CPLD 控制锯架上升;

(9)如果锯架到达上限位置,上限位LED2 发光,ARM 发送命令给CPLD 控制前钳松开;

(10)由ARM 中的定时器TIMER2 设定前钳松开时间,如果到达,则产生中断,送料车床后退至设定位置,形成循环控制。控制系统工作流程图如图7 所示。

3 实验及结果分析

图7 控制系统工作流程图

本研究测试进行直径100 mm,总长5 m 金属棒料的连续切割,选择自动模式,配置锯条偏移距离1.5 mm,额定报警电流10 A,切割速度0.5 mm/s,加工尺寸5 组、分别为1 mm,3 mm,5 mm,10 mm,150 mm,对应的加工数量为10,5,2,1,1。结果表明,整个过程系统运行稳定,各接触开关按时开启关闭,各定时功能定时准确。ARM 与CPLD 通讯精确无误。上位机显示正确,界面响应快速无滞后。测试锯床用于粗加工,整个测试过程切割距离误差不超过0.01 mm,且重复精度高,若精确测量锯条偏移距离可用于要求较低的精加工。对金属带锯床系统界面经过反复调试,其运行稳定,数据无丢失,无溢出。而且,该控制器预留有CAN 总线接口,可用于扩展拓扑结构多机联合加工,能全自动进行切割工作,操作简单。

4 结束语

本研究提出了一种基于ARM-CPLD 的可编程金属带锯床控制系统,该控制系统以ARM +CPLD 为核心,完成了对微机主控制板的软硬件设计,通过ARM实时显示锯床的运行状态,通过CPLD 驱动电磁驱动板控制送料距离及切频率从而来控制系统送料速度。

切条试验结果表明,该控制系统人机交互界面简洁,操作简单,界面响应快速无滞后,运行可靠稳定,金属带锯床的切条距离控制在要求范围内,具有一定的工程使用价值。

[1]么永强,弋景刚,徐鹏云,等.基于虚拟仪器的高精度立式金属带锯床在线测控系统研究[J].河北农业大学学报,2007,30(3):119-122.

[2]陈 蕾,谈 峰,戴 娟.数控机床的发展趋势[J].机械设计与制造,2005(9):175-176.

[3]安鹏铖,千 静,蒋 聪,等.数控机床的外观演进及其特征研究[J].机械,2014(1):76-78,86.

[4]夏玮玮,沈连丰,肖 婕,等.嵌入式系统关键技术分析与开发应用[J].单片机与嵌入式系统应用,2003(2):5-9.

[5]闫 丽,段发阶,方志强,等.基于CPLD 芯片的光栅信号细分模块的设计[J].计量技术,2005(10):5-8.

[6]赵铁峰,王 凯,王为民.基与ARM 微处理器的智能控制器[J].化工自动化及仪表,2005,32(1):77-78.

[7]熊劲松.基于工控机的配料控制器设计[J].机电信息,2013(18):158-159.

[8]郝同弟,周其洪,陈 革.基于ARM和CPLD 的毛巾织机主控系统设计[J].制造业自动化,2014(7):153-156.

[9]李妮妮,陈章位.基于ARM和CPLD 的开放式数控系统设计[J].电子技术应用,2009(11):36-42.

[10]王 岩,胡朝春,黄 革.一种基于CPLD 的交流电源信号发生器[J].兵工自动化,2013(2):84-87.

[11]陈冬发,朱宁西.基于ARM-LPC2368 的网络接口的设计与实现[J].微计算机信息,2008,24(14):119-129.

[12]高立龙,王新晴,蒋文峰.基于ARM 的液压模拟加载系统的设计[J].液压气动与密封,2013(7):6-8.

[13]蔡启仲,陈文辉.PLC-单片机-点阵液晶显示器双总线监控系统的研究[J].仪器仪表学报,2002(3):241-245.

[14]王 颖,姚跃飞.基于CPLD 扩展的嵌入式织机控制系统硬件结构设计[J].浙江理工大学学报,2007,24(2):139-142.

[15]于坤林,陈曾平.基于CPLD 扩展单片机接口的多路数据采集系统[J].现代电子技术,2004,27(24):60-61.