无碳越障小车数字化设计与制造

2015-11-18袁名伟

袁名伟,杨 慧,潘 忠

(1.天津职业技术师范大学世界技能大赛中国研究中心,天津 300222;2.天津职业技术师范大学 机械工程学院,天津 300222 3.天津职业技术师范大学 理学院,天津 300222)

0 引言

无碳越障小车作为全国大学生工程训练综合能力竞赛主题,要求驱动和转向是纯机械机构,结构设计要简单精确,能量消耗追求最小化,使无碳小车按照规定区域和路线行走的路程更远,轨迹更精确。

该设计的无碳小车进行了5个轮次以上的实践实验和结构优化,运动件采用滚动副少且摩擦力小,并考虑波峰值和轨迹的最优路线。小车差速器在全国大学生工程训练综合能力竞赛中未有采用,支撑结构国内外尚无应用。无碳越障小车高精度零件制造和精确装配,特别是差速器的应用和精巧结构布局,小车进行拐弯时,对后轮速度差进行了有效的补偿,避免了后轮的滑动现象的产生;绕线轴采用多阶台尺寸,启动时绕线大直径阶台,解决了因静摩擦力启动力矩大的问题,匀速运行时动摩擦力相同,绕线经过精确计算的直径小的轴径,保证小车平稳匀速运行。

通过一系列的结构优化和实践,该设计使小车准确可靠地完成50个桩的绕行和直线行走距离接近55 m,达到理论核算值,达到了理想的设计和实验效果,最终获得全国第一名。

本研究针对无碳越障小车要求运行轨迹准确和行程距离长等关键要素,研究小车的重力势能转换为机械能和周期性地转向实现准确避障等方面问题。

1 无碳越障小车要求与原理

全国大学生工程训练综合能力竞赛第二届和第三届竞赛主题是要求设计一部以重力势能驱动的具有方向控制功能的自行小车,小车在宽度为2 m 的赛道前行时能够自动避开障碍。

无碳小车在重力势能作用下自动行走轨迹如图1 所示。

图1 无碳小车在重力势能作用下自动行走轨迹

无碳小车的驱动及转向原理图如图2 所示[1]。

图2 无碳小车的驱动及转向原理图

无碳小车完成所有动作的能量完全由重物块1 提供,小车在前进时重物块缓慢下降,驱动小车周期性绕桩前进。

2 设计方案

2.1 驱动机构

重物块下降的势能通过双联轮传递给绕线轴,绕线轴上的齿轮与差速器箱体上的齿轮啮合[2],本研究将驱动力分配给左、右车轮,使小车在转向时左、右车轮获得不同的速度及保证转向平稳[3]。

无碳小车传动图如图3 所示。

图3 无碳小车传动图

双联轮在增大无碳小车行程的同时也降低了小车的驱动力,考虑到小车启动时静摩擦力和前进过程中摩擦阻力并不相同,将绕线轴设计成阶梯式[4],方便调整启动力和前进时的驱动力,从而让小车在启动时既能克服静摩擦力,在前进时驱动力等于摩擦阻力,进而控制小车的速度为匀速前进。

无碳小车在转弯时,左、右车轮的转向半径不相等,其中内侧车轮转速低,车轮的状态是边转动边滑动,外侧车轮转速快,采用差速器可以自动分配驱动力给左、右后车轮,保证左、右后车轮的转弯速度不相同,使小车的转向过程更加平稳。

2.2 转向机构

转向机构[5]采用空间曲柄摇杆机构。绕线轴通过齿轮机构将驱动力传递给曲柄,再通过连杆(连杆两端的运动副为球铰)带动摇杆前后摆动,由于前轮与摇杆为一整体件,小车前进时,前轮左、右摆动就可实现周期性的绕桩。空间曲柄摇杆机构中曲柄的回转中心在摇杆的摆动平面内,保证空间曲柄摇杆机构不存在急回特性。摇杆的长度等于连杆极限位置时其与车体中心的距离[6]。

3 关键技术

在满足零件使用性能要求的前提下,在零件设计时还充分考虑减少能量损耗及美化小车外观等因素,支撑部件材料主要选用铝合金[7],运动部件采用NAK80,后轮因不需重载,为增加与地面摩擦力,采用有机玻璃,满足小车运动需要的情况下,使小车质量尽可能轻。

3.1 小车运行轨迹建模

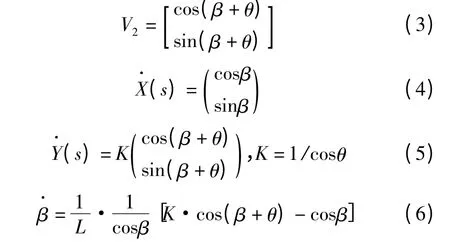

小车参数设置为:后轮位置X(s),前轮位置Y(s),后轮方向角β(s),前轮方向角β(+θ)。

(1)位置关系:

式中:V1(s)—后轮方向:

式中:S—弧长参数。

(2)姿态关系:

V1和V2夹角为θ:

绕线轴启动直径d3=22 mm,驱动直径d4=12.5 mm,波峰波谷760 mm,后轮直径d5=134 mm,前轮直径d6=35 mm。

齿轮机构传动比i54=0.4,i78=2.5,设计绕桩周期为2 m,一个周期内小车行驶的距离S1≈2.6 m(通过专业软件计算得出)。小车设计行程S2=L/d4×3.14×d5=67.3 m,周期数N1=67.3/S1=25.8,绕桩个数N2=25.8×2=51个。

3.2 转向机构设计参数

转向机构是保证小车准确行走的关键,应根据设定行走曲线确定转向机构部件的参数和尺寸。

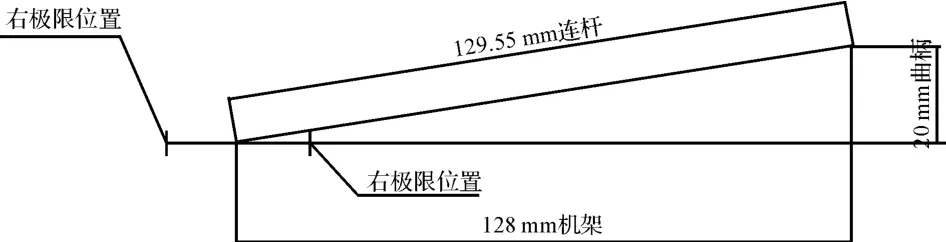

转向机构如图4 所示。

图4 空间曲柄连杆转向机构

设曲柄L1=20 mm,摇杆L3=65 mm,机架L4=128 mm。

连杆的长度根据计算得L=129.5 mm,在设计分析中,摇杆的左、右理论极限位置关于摇杆摆动中心线对称。

小车方向:

后轮起始角度α=0 时,前轮起始角度θ=0,ΔX=R·cosθ=r·sinθ,故θ=arcsin(R/r·cosα)。

角速度控制:α=ω·S/R,其中:S—行走距离。

3.3 小车整体结构与制造

由于设计、加工、装配误差的存在,无碳小车的转向机构很难达到理想的状态,为了便于调整将连杆设计成螺纹差动,本研究通过微调连杆的长度,消除曲柄摇杆机构的急回问题和转向的准确性。

小车在转向时重物块由于惯性会左、右晃动,影响小车的稳定性,本研究通过制作一个重物块导向管,将重物块限制在导向管内,保证了其行走稳定性。驱动机构绕线轴、差速器、左/右支撑座及左/右后轮轴组成。绕线轴同时也是齿轮的驱动轴,制造时应保证较小的圆跳动误差。

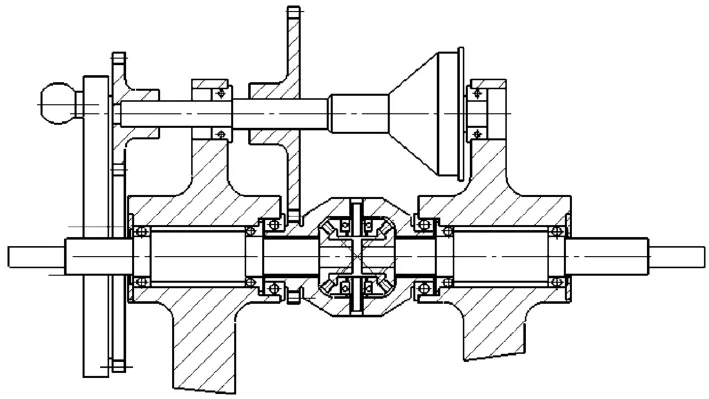

本研究采用的锥齿差速器,其驱动机构和锥齿差速结构如图5 所示。

图5 驱动机构和锥齿差速结构

因差速器锥形齿轮特殊,需用数控铣床进行三维造型后精确铣出齿形,再进行钳工修整[8]。左、右支撑座的轴承孔必须保持同轴度和高度方向的精度。本研究通过在加工中心上一次铣削两个支撑座的轴承孔用浮动铰刀铰孔至尺寸,可保证很好的形位精度和尺寸精度。采用带法兰轴承支撑,保证较高的轴向定位精度[9],确保小车整体安装精度。

整车结构如图6 所示。

图6 无碳小车实物图

4 结束语

无碳小车的设计过程充分利用二维、三维绘图和仿真软件,不仅能及时发现设计中存在的问题,还大大缩短了设计周期,充分考虑到小车结构、影响小车运行稳定性的因素、各个零部件加工工艺和整车的安装精度等各种问题。无碳小车在加工、装配、调试完成后,在复合木地板地面上最远绕桩50个,行走距离达到55 m,达到理想的设计要求。

小车具有较强的场地适应性和可调性,能满足大理石版、实木板场地的要求。凭借优化的结构设计和高精度的制作,无碳小车在全国大学生工程训练综合能力大赛中名列前茅。

[1]王 斌,王 衍,李润莲,等.无碳小车的创新性设计[J].山西大同大学学报,2012(1):59-62.

[2]陈晓东,石雁南,张莉莉.无碳小车的设计制作与创新实践[J].实验室研究与探索,2013(12):92-95.

[3]纪名刚,濮良贵.机械设计[M].北京:高等教育出版社,2005.

[4]朱孝录.机械传动设计手册[M].北京:电子工业出版社,2007.

[5](德)切梅兹.切梅兹万向节和传动轴:分析设计应用[M]伍德荣译.北京:北京理工大学出版社,1997.

[6]张春林.机械原理[M].北京:清华大学出版社,2009:214-234.

[7]陈和法.泡沫铝合金阻尼性能的研究[J].材料科学与工程学报,2003,21(4):521-523.

[8]钟金勇.谈谈齿轮精度[J].机械设计与制造,1999(3):53-54.

[9]冯之敬.机械制造工程原理[M].北京:清华大学出版社,2009.